近距離煤層內(nèi)錯式綜放開采煤自燃防控技術

王 喆,王新堂,姬乃啟,馬 德,張 勛,楊 建

(1.西安天河礦業(yè)科技有限責任公司,陜西 西安 710054;2.陜煤銅川礦業(yè)有限公司下石節(jié)煤礦,陜西 銅川 727101;3.西安科技大學安全科學與工程學院,陜西 西安 710054;4.陜西正通煤業(yè)有限責任公司,陜西 咸陽 713600)

0 引言

煤炭自燃是煤在一定環(huán)境中與氧氣發(fā)生反應產(chǎn)生自燃現(xiàn)象的過程,而煤自燃災害的防治是從形成煤自燃的條件分析,阻止或者抑制煤自然發(fā)火的進程[1-3]。

在近距離煤層群開采時,煤層間距小,下層開采時頂板易產(chǎn)生裂隙,從而形成層間漏風,使本來就松散的煤體增加了供氧條件,且與一般單煤層開采的漏風規(guī)律完全不同,煤自燃危險性也更高,預測預報工作更加困難[4-9]。據(jù)之前近距離煤層群開采研究,下煤層開采時巷道布置多采用內(nèi)錯式及平行式(垂直式)布置。從防治煤自燃災害的角度分析采取的防治思路和方法并無明顯的區(qū)別,而是平行式布置方式可能會導致下煤層采空區(qū)的遺煤量增多,從而采空區(qū)煤自燃的危險性增大,防滅火投入增加,經(jīng)濟成本較大,而內(nèi)錯式布置方式相對而言,遺煤量較少,采空區(qū)煤自燃危險性較小,有利于火災防治,投入成本較低。

為此,將對下石節(jié)煤礦近距離煤層群開采煤自燃情況進行分析,目前礦井222工作面開采4-2煤層,淺部距220工作面運順約75 m,垂直上方3-2(4-1)煤層2301工作面采空區(qū),間距3.7~38.4 m,平均21.76 m。深部為4-2煤層未準備區(qū),3-2(4-1)煤層2302工作面采空區(qū)。正在回采的4-2煤層為Ⅰ類易自燃煤層。在222工作面開采前,結合礦井實際情況,考慮采空區(qū)遺煤帶來的煤自燃風險,采取工作面設計內(nèi)錯式布置方式。

1 內(nèi)錯式布置工作面自燃危險性分析

根據(jù)煤自然發(fā)火的原因、條件和過程,結合下石節(jié)煤礦4-2煤層開采的實際情況,對下石節(jié)4-2煤層工作面自然發(fā)火環(huán)境分析如圖1所示。

圖1 煤自然發(fā)火原因及過程示意Fig.1 Causes and process of coal spontaneous combustion

1.1 4-2煤層以及3-2煤層自燃傾向性高

4-2煤層為易自燃煤層,實際最短自然發(fā)火期為28 d,3-2煤層也為易自燃煤層,煤層間距較小,且已經(jīng)開采多個工作面形成多個采空區(qū),遺煤已經(jīng)初次氧化,遺煤二次氧化過程中自燃周期會變短,危險性增大。

1.2 工作面采空區(qū)“兩道兩線”頂板冒落不充分

3-2煤層與4-2煤層間距小,且3-2煤層形成多個采空區(qū),2個煤層間形成多個漏風通道,4-2煤層工作面采空區(qū)周邊受煤柱承壓作用影響,一般情況下頂板冒落不充分,容易形成“O形圈”,導致采空區(qū)漏風通暢,供氧充分。

1.3 工作面采空區(qū)“兩道”遺煤較多、漏風供氧充分

4-2煤層平均厚度較大,放頂煤開采方式受頂板垮落等因素影響采空區(qū)中部遺煤較多。開切眼開采前期一般不采用放頂煤,且兩側順槽頂板遺煤量大,氧化時間長,進入采空區(qū)后,頂板不易垮落,蓄熱環(huán)境好,增加了煤自燃概率[10-12]。

1.4 工作面煤層開采時三角丟煤區(qū)域

工作面刮板輸送機機頭位置需要抬高進入皮帶輸送機,這中間會形成三角丟煤區(qū)域,該區(qū)域伴隨工作面的開采長期存在,伴生于工作面生產(chǎn)整個過程,一旦三角丟煤進入采空區(qū),就會留下煤自燃的隱患,因此需要對該區(qū)域進行處理。

2 內(nèi)錯式布置工作面煤自燃監(jiān)測

根據(jù)前期西安科技大學煤自然發(fā)火測試實驗和程序升溫實驗確定的煤自燃分級預警指標和防治體系建立的預報預測指標,對回采工作面、密閉墻以及采空區(qū)深部的氣體及溫度數(shù)據(jù)及時采集分析,判斷煤自燃程度,主動采取防治措施。采用人工檢測、束管監(jiān)測、安全監(jiān)測監(jiān)控等手段對工作面、采空區(qū)以及密閉等易發(fā)生自然發(fā)火關鍵位置進行監(jiān)測,以便于準確、及時地對煤層自燃火災進行早期預測預報。

2.1 人工檢測

人工氣體檢測主要采用便攜式氣體檢定管、光學瓦檢器、四合一檢測儀等可隨身攜帶的儀器檢測O2、CO、CH4、CO2等氣體,由人工到布置測點直接進行檢測,依據(jù)氣體數(shù)據(jù),判斷是否有發(fā)火趨勢。該法適用點廣、操作簡便,但也同時存在工作量大,不能實時反映檢測點氣體,人員可靠性較差。人工檢測主要是對3-2煤層采空區(qū)密閉和4-2煤層采空區(qū)密閉,以及容易出現(xiàn)自燃隱患的位置進行人工取樣分析的方式。

2.2 束管監(jiān)測系統(tǒng)

礦井火災束管監(jiān)測系統(tǒng)是利用抽氣泵負壓借助束管將井下各測點的氣體抽取到地面,再借助氣相色譜儀對氣樣進行分析[12],對各類氣體含量進行監(jiān)測,其監(jiān)測結果可以日報等方式呈現(xiàn),同時還會自動存入數(shù)據(jù)庫,方便后期提取分析。

2.3 安全監(jiān)測監(jiān)控

安全監(jiān)測監(jiān)控系統(tǒng)主要是對4-2煤層工作面的溫度、CO、CH4氣體進行定點實時監(jiān)測,在工作面、回風流電氣設備等易發(fā)生火災的地點布置傳感器,通過監(jiān)控系統(tǒng)主機傳輸?shù)降孛嬲{(diào)度中心,對布置點的氣體和溫度可進行實時監(jiān)測,可利用系統(tǒng)軟件生成氣體濃度曲線,更便于對某地點氣體進行分析。

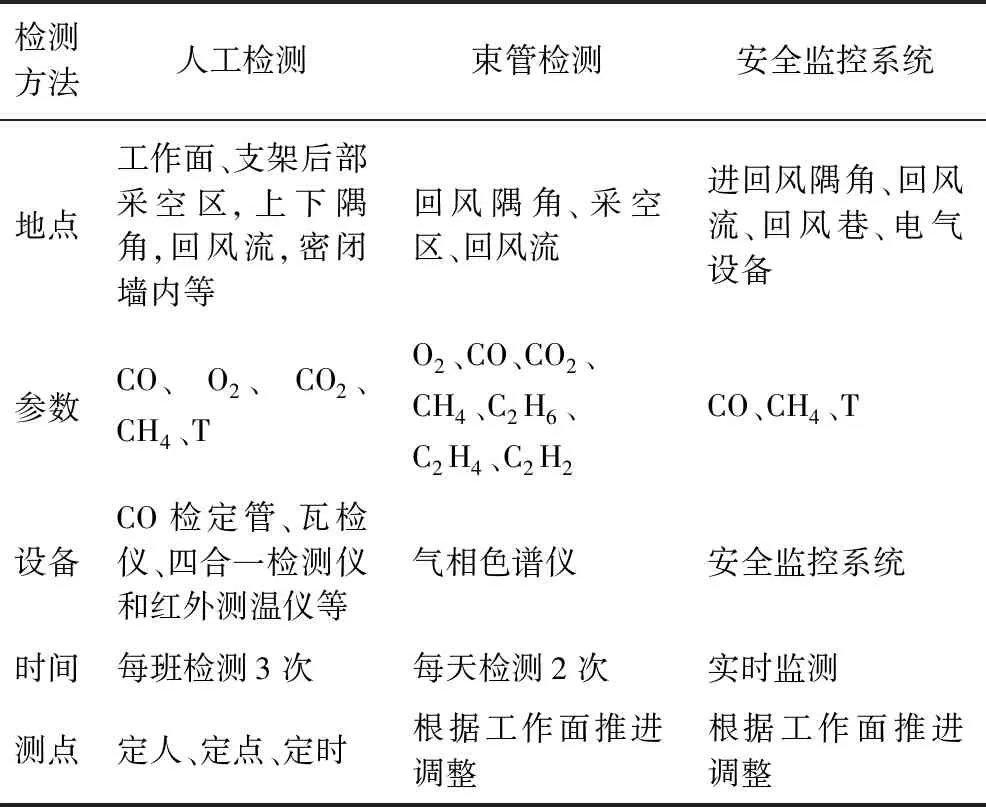

表1 各類檢測形式Table 1 Various check forms

3 工作面火災防治技術

3.1 掘進期間防火災防治技術

3.1.1 煤火處理原則

第1類自燃區(qū)域(極易自燃區(qū)域):①在掘進過程中,加強巷道支護,在必要時對此類巷道表面采取噴涂堵漏措施;②對巷道高冒區(qū)進行充填,防止局部漏風;③對巷道破碎區(qū)或沿空側提前采取注漿等措施;④在日常的管理中加強監(jiān)測和預測,對異常區(qū)域,必須再次采用注凝膠或其它膠體的防滅火措施,進行適當?shù)念A處理;⑤在相鄰采空區(qū)內(nèi)布設測點,觀測相鄰采空區(qū)漏風情況及浮煤自燃情況。

第2類自燃區(qū)域(易自燃區(qū)域):①在掘進過程中,盡可能對此類巷道的表面進行噴漿處理;②對相鄰采空區(qū)(頂空或旁側)預先間斷灌注凝膠、膠體泥漿、高分子防滅火材料或粉狀惰化阻化劑等,形成膠體隔離帶;③調(diào)整局部通風系統(tǒng),利用均壓措施,減少漏風量;④加強監(jiān)測和預測,出現(xiàn)異常情況后,必須再次采用注凝膠或其它膠體的防滅火措施,進行適當?shù)念A處理。

第3類自燃區(qū)域:加強監(jiān)測和預測,出現(xiàn)異常情況后,再采取相應的防滅火措施。

3.1.2 高冒區(qū)和破碎區(qū)防火措施

加強巷道支護并對巷道表面噴涂堵漏:①噴涂需在巷道冒頂后7 d以內(nèi)完成;②噴涂厚度在50~100 mm;③噴涂范圍為冒頂區(qū)域及其前后10 m范圍內(nèi),頂板需全部噴嚴,并噴至頂板以下0.5~1.0 m;④噴涂材料為水泥砂漿、聚氨酯泡沫或輕質(zhì)發(fā)泡材料等;⑤要求噴涂均勻、平整,不得有縫隙。

對巷道高冒區(qū)或空洞的充填堵漏:①充填鉆孔布置中,鉆孔傾角為30°~60°,終孔到實頂,鉆孔間距為2~3 m,要求套管前端的花管長度不小于400 mm,封孔質(zhì)量密實、牢固;②充填材料選用粉煤灰膠體、高分子膠體和凝膠;③巷道冒頂高度大于1 m時,每孔充填4~10 m3;巷道冒頂高度為0.5~1 m時,每孔充填3~6 m3;④充填膠體材料配比時,凝膠在基料中占比10%,在促凝劑中占比3%。

對巷道高冒區(qū)、頂板離層區(qū)和破碎區(qū)的監(jiān)測和預測:對已出現(xiàn)異常區(qū)域,必須再次采用注凝膠或其它膠體的防滅火措施,進行適當?shù)念A處理。在冒空范圍內(nèi)布置2~3個以上觀測管(鉆孔),并同時布置溫度探頭和取氣樣束管。定期測定測點溫度和氣體情況,繪制溫度及氣體變化曲線,以便分析決策。

3.1.3 巷道頂板松散煤體自燃處理措施

巷道頂部松散煤體自燃的主要特點:內(nèi)部氧化、自燃周期長、沿風向發(fā)展、難以早期識別。近距離煤層工作面采用內(nèi)錯式布置,下層巷道布置在上煤層煤柱應力降低的區(qū)域內(nèi),巷道頂部就會有松散煤體[13],因此,需要對巷道頂部松散煤體進行監(jiān)測,同時制定隱患處理方案。

鉆孔施工:巷道火災鉆孔施工采用一次性成孔鉆具,向巷道頂部松散煤體施工鉆孔,角度為20°~30°范圍覆蓋整個巷道頂部自燃區(qū)域,入鉆位置應為進風側。

灌注液態(tài)二氧化碳氣體:使用井下移動式液態(tài)二氧化碳槽車運輸液態(tài)二氧化碳,并施工鉆孔灌注液態(tài)二氧化碳,鉆孔施工角度為40°~50°,鉆孔應穿過火區(qū)并退回0.5 m,鉆孔入鉆位置應為進風側。

壓注高分子膠體材料:高分子膠體材料比例為2%,采用井下移動式灌漿注膠裝置進行壓注,注膠鉆孔必須進行周邊封孔,封孔長度不小于2 m。

3.2 回采期間火災防治技術

3.2.1 技術體系

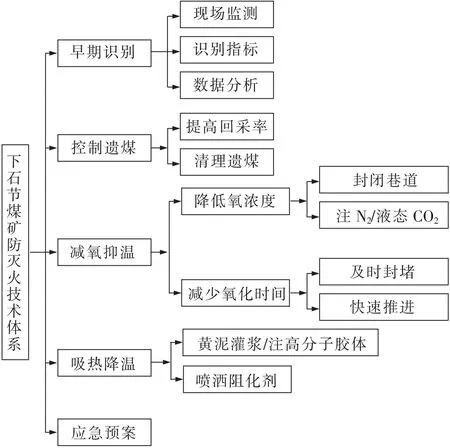

根據(jù)煤自燃隱患形成的三要素(煤、氧、溫度),以及煤自燃災害“位置隱蔽、貧氧氧化、自發(fā)產(chǎn)熱、潛伏期長”的特點,結合下石節(jié)煤礦實際自然發(fā)火環(huán)境分析,該礦煤層自燃防治技術應以“早期識別、控制遺煤、減氧抑溫、吸熱降溫”為核心,同時考慮現(xiàn)場實際條件。因此,下石節(jié)煤礦應以“測溫和氣體分析監(jiān)測煤層自燃、控制遺煤量、注“惰性”氣體減氧抑溫、注漿吸熱降溫”[14]等為日常防控技術,其防滅火技術體系如圖2所示。

圖2 煤層自燃防滅火技術體系Fig.2 Fire prevention and extinguishing technology system of coal spontaneous combustion

3.2.2 技術要點

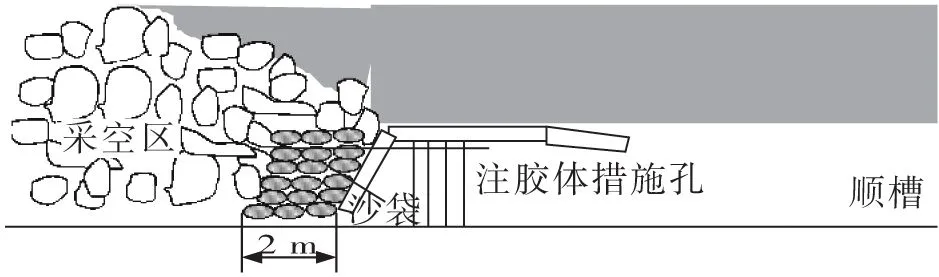

采煤工作面正常循環(huán)作業(yè),盡可能減少停產(chǎn)時間,加快推進速度,使采空區(qū)遺煤盡快進入窒息帶。在工作面的上下端頭構筑砂袋墻,從而使進入采空區(qū)的風量盡可能減少[15]。按照時間節(jié)點,每間隔30~50 m在兩順槽建立沙袋隔離墻,形成回采速度快隔離墻相對稀疏,回采速度慢隔離墻相對密集的有效隔離。建立一道隔離墻,預埋措施孔,每道隔離墻附近壓注高分子膠體量為100 m3,如圖3所示。充填厚度(沿走向)為2 m左右,高度要接頂。加強通風管理,及時調(diào)整各點風量,定期進行設施維護及檢查,發(fā)現(xiàn)漏風點及時分析并盡快處理。在回采期間,退掉順槽頂板錨桿頭,讓頂部盡量完全垮落,從而達到減少采空區(qū)漏風的目的。提高工作面回采率,及時清理采煤機機頭、溜煤眼、聯(lián)巷等部位浮煤,減少遺煤堆積[15]。

圖3 采空區(qū)兩道沙袋充填示意Fig.3 Filling goaf by two sandbag walls

3.2.3 綜合防火技術措施

注“惰性”氣體(注氮氣或者液態(tài)CO2)措施:工作面采空區(qū)采用預埋管路進行連續(xù)開放式注氮氣,開采期間當注氮管路埋入40 m后開始灌注,同時敷設第2趟管路,當再次埋入采空區(qū)40 m后,開始灌注,且停止第1趟管路,并又重新敷設管路,如此交替進行。管路口距底板1 m左右,可靠漏風將氮氣擴散到采空區(qū)內(nèi)部。若向采空區(qū)灌注液態(tài)CO2時,需控制好灌注流量,以防管路內(nèi)部結冰造成堵塞。液態(tài)CO2灌注期間,需在工作面及回風巷中安設二氧化碳和氧氣傳感器,防止氧氣濃度過低,若發(fā)現(xiàn)異常情況,應立即停止灌注、撤出人員。

灌注材料選擇:由于綜放工作面采空區(qū)空隙率相對較大且工作面存在一定傾角,常規(guī)的灌漿容易流失,不易在采空區(qū)滯留,很難形成堵漏效果。結合礦井已有的防滅火系統(tǒng)裝備,采空區(qū)巷道的灌注材料選擇黃土復合膠體,即在黃土漿液中添加膠凝劑,膠凝劑的添加量為2‰(質(zhì)量比)。在灌漿管路距離出口100 m范圍內(nèi)加設三通,用于連接井下注膠設備(添加膠凝劑)。

灌漿方式選擇:采取預埋灌漿管路注漿或者灌漿巷施工鉆孔灌漿。預埋管路注漿存在管路堵塞,效率低的缺點;而從灌漿巷灌漿效率高,但施工的經(jīng)濟成本高,可以考慮其它災害防治,需論證灌漿巷設計的必要性。

灌漿工藝注意事項:灌漿管路盡量抬高,以便管路出口不被掩埋,便于向采空區(qū)深部注漿,當管路進入采空區(qū)20 m后即可灌注復合膠體,設計每隔50 m壓注黃土復合膠體1次,每次壓注量100 m3。若工作面出現(xiàn)指標氣體異常,且有上升趨勢時,應加大灌漿頻率。

4 結論

(1)煤自燃火災的防治本質(zhì)上是改變或者破壞煤自燃形成的條件,因工作面布置方式不同,火災防治也應有所不同。

(2)為盡可能減少順槽漏風,應加強本煤層兩巷的堵漏風工作,減少采空區(qū)漏風,對本煤層以及上煤層密閉加強監(jiān)測,若氣體出現(xiàn)異常,應及時采取措施。

(3)從煤自燃災害防治的角度分析,近距離煤層開采方式有多種,但其火災防治思路相似,內(nèi)錯式布置方式煤自燃的危險性小,防火壓力小,經(jīng)濟成本低。因而從火災防治方面建議,下煤層工作面布置方式采用內(nèi)錯式布置方式。