鑄造砂型3D 打印機應用及其效率提升的研究

蒙南華,田永剛,郝 鵬,杜銀學,王軍偉,馬 睿

(共享智能裝備有限公司,寧夏銀川 750021)

近年來,增材制造技術快速滲透到各個工業領域,作為基礎制造業的鑄造領域自然也在其中。在當前鑄造產業中,60%左右的鑄件是多品種、小批量類,這些鑄件多以手工勞動為主的傳統模式生產,要制作這些鑄件,需要提前制作一套模具,該模具制造周期長且成本高,并且傳統的制芯工藝精度低,無法滿足一些結構復雜,精度要求高的鑄件要求。但隨著3D 打印技術的快速發展,特別是對3D 打印砂型技術的深入研究,發現3DP 技術具有型芯成型效率高、成型尺寸大、沒有熱應力等優點,更適合大規模、柔性、快速、智能生產型芯[1]。但是目前,國內外各公司的鑄造砂型3D 打印機工作效率普遍較低,如何提升其打印效率,成為推動鑄造行業轉型升級、產業化發展亟待解決的問題[2]。

1 3D 打印技術的功能原理

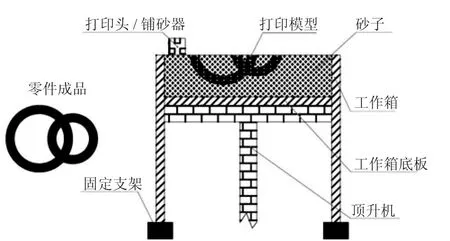

3D 打印技術的功能原理如下:3DP(三維印刷打印)技術是采用粉末材料成形,如砂子、石膏等。打印成形時通過噴墨打印頭將粘接劑(如鑄造用樹脂)將砂型的截面印刷在粉末材料上面,這樣逐層打印成型。

圖1 3D 打印技術的功能原理

首先,利用三維軟件設計構建砂型的數據模型,將設計的模型格式轉換為STL 格式,然后對三維模型進行分層處理,把數據輸入打印機中,進行打印[3]。

其次,在打印開始時,在打印工作臺上,鋪砂器均勻的鋪上一層砂子粉末材料,然后噴頭按照原型截面形狀,將粘結材料有選擇性地噴射到已鋪好的粉末上,使原型截面有實體區域內的粉末粘結在一起,形成截面輪廓,一層打印完后,工作臺下降到一個截面的高度,然后重復上面的步驟,直至原型打印完成。

2 3D 打印技術給傳統鑄造帶來的變革

3D 打印技術具備了解決鑄造業轉型升級的優勢,適于工業領域的應用,也更適于實現產業化應用。3D 打印技術的產業化應用給傳統鑄造帶來顛覆性的變革,鑄件制造棄繁從簡,提質增效,制造過程以人為本,綠色制造,為鑄造行業的轉型升級提供示范作用[4],具體為:

(1)縮短鑄造生產流程。鑄件工藝直接從三維圖形數據制造出復雜的砂型,變革了傳統使用模具、制型、造型、合箱的鑄造方法[2]。

(2)提高鑄件質量,提升生產效率。此工藝生產的產品精度高,砂型和砂型快速一體成形,大幅縮短了產品的研發和生產周期[5]。

(3)設計靈活,節約成本,降低制造難度。此工藝具有靈活的修改模型設計等優勢,對提高產品精度,降低砂鐵比效果突出,特別適用于內部結構復雜鑄件的生產。

(4)以人為本,綠色鑄造,智能鑄造。大幅改善鑄造現場環境,降低工人勞動強度;機器換人,人力成本大幅下降;典型數字化制造,大幅提高鑄造生產的智能化水平。

(5)鑄造增材制造技術的產業化應用對鑄造行業的轉型升級、鑄造智能制造及未來鑄造智能工廠的建設將產生變革性的意義,影響深遠。

3 提升3D 打印技術效率的研究

由于3D 打印技術有著諸多優勢,并且可以成為推動鑄造行業轉型升級、產業化發展的關鍵技術,如何將3DP 技術的打印效率進一步提高,將直接推動鑄造行業轉型升級以及產業化快速發展,以下將論述如何提升3D 砂型打印技術的效率。

3D 打印機工作原理是:鋪砂器先鋪設一層底砂,打印頭再噴射樹脂;經過多層的鋪砂及噴射后,要分別對鋪砂器以及打印頭進行清潔工作;重復以上工作直至打印完成。因此,要提升3D 打印機工作效率,要對以上各個工序進一步分開研究。

3.1 提升打印噴頭的幅寬

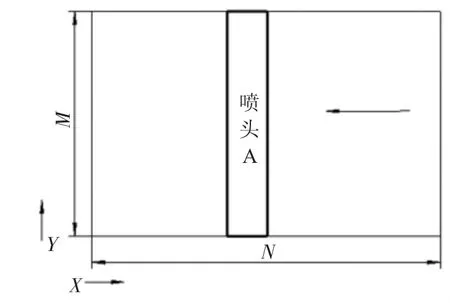

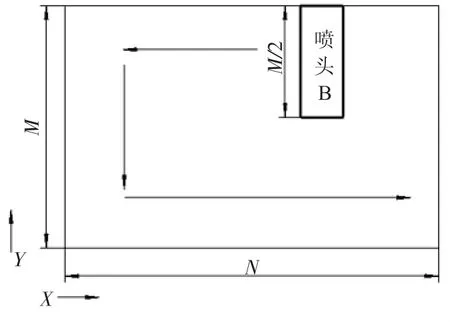

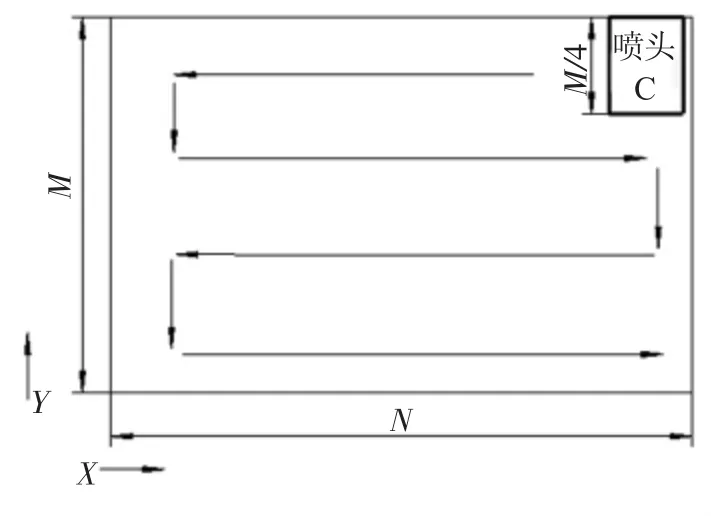

如下圖所示,成型工作臺尺寸為M×N,目前市面上常用的打印機有三種打印頭A、B、C,其噴射幅寬分別是M、M/2、M/4。

打印頭A 每噴射完一層,需要沿X 方向運動N 的距離,共需要1 PASS 完成一層噴射;

圖2 打印頭A 噴墨軌跡

打印頭B 需要沿X 方向運動N 距離后,再沿Y 方向步進M/2 距離,再沿X 方向返回,等待下層噴射,共需要2 PASS 完成一層噴射。

圖3 打印頭B 噴墨軌跡

打印頭C 需要沿X 方向運動N 距離后,再沿Y 方向步進M/4 距離,再沿X 方向返回,再沿Y方向步進4/M 距離,之后再沿X 方向運動N 距離后,再沿Y 方向步進M/4 距離,再沿X 方向返回等待下層噴射,共需要4 PASS 完成一層噴射。

圖4 打印頭C 噴墨軌跡

綜上市面上常采用的三種打印方式可以得知,打印頭A 打印效率最高,只需要1 PASS 即可完成整個幅面噴射;打印頭B 次之,需要2 PASS完成整個幅面噴射;打印頭C 最低,需要4 PASS完成整個幅面噴射。噴頭作為一種進口的超精密配件,其有效噴射寬度基本固定在65mm 左右,因此,大幅寬的打印頭需要由小噴頭來組合排列,噴射幅寬越大,表示包含的噴頭越多,其造成的成本以及后期維護費用亦越大。實際應用中,要考慮達到最大的打印效率,應優先選擇可以1 PASS 完成噴墨的打印頭A。

3.2 提升各運動部件的運行速度

打印機主要的運動部件由鋪砂器、打印頭、舉升機組成,其中,鋪砂器在Y 方向做鋪砂運動,打印頭在X 方向運動噴射樹脂,舉升機在Z 方向升降工作箱,因此,對以上三個部件的運行速度依次提升,對打印機效率提升有很大作用。

首先是提升鋪砂器Y 方向的鋪砂速度。鋪砂器內部貯存有混好固化劑的砂子,沿Y 方向邊運動邊鋪砂,其運動速度對砂面的密度、平整度影響較大。鋪砂速度過快,會導致砂面局部不下砂或者下虛砂,造成打印的砂型密度不足和外觀缺陷。所以在設計鋪砂器時應綜合考慮,在滿足合格鋪砂質量的前提下,盡可能高的提升鋪砂器沿Y 方向的鋪砂速度。

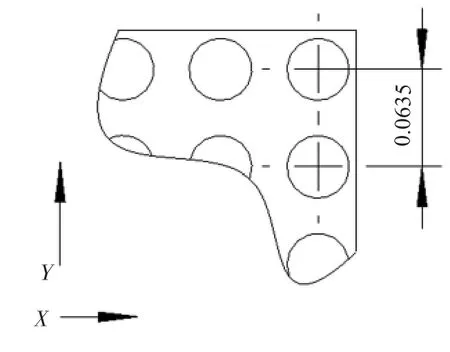

其次是提升打印頭X 方向噴墨運行的速度。噴頭沿X 方向運行速度為噴頭方向分辨率和頻率之積,即V=Xdpi×f,由于噴頭的頻率一般廠家會推薦使用固定值,為了不影響其壽命暫不改變,因此只需要提升X 方向分辨率即可提升噴頭X 方向的運行速度。為了提升噴墨速度,X 方向噴墨分辨率設定為0.12mm,噴頭頻率為9000Hz,則噴頭X 方向速度為0.12mm×9000Hz=1080mm/s。由于目前市面上多用的噴頭是美國富士的SG1024 系列,其有8 列噴孔,每列有128 個噴孔,共有1024個噴孔,其中噴孔之間Y 方向分辨率固定為噴孔間距0.0635mm。因此,為了保證噴墨的精度,X、Y方向的分辨率不能相差太多,具體情況可以根據實際需求設定。

圖5 SG1024 噴頭噴孔排列圖

圖6 SG1024 噴頭局部放大圖

最后提升舉升機沿Z 方向升降工作箱底板速度。在正常打印工作中,Z 方向每次步進距離為一個層厚,僅為0.2mm~0.5mm,運動時間僅為0.1s左右,提升其速度對整體效率基本無影響,所以不用考慮其效率提升。

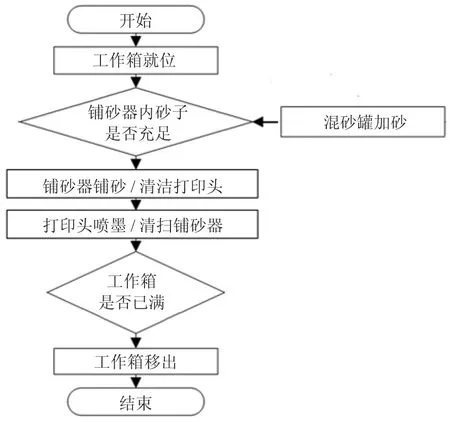

3.3 優化各輔助部件的運動節拍

3D 砂型打印機整體工作流程如下:打印開始,工作箱在輥道電機驅動下就位,舉升系統機構推動工作箱活動底板升至最高限位處,混砂罐將3D 打印用砂子及液料等經混砂罐混合后定量加入對應的鋪砂器;則鋪砂器沿Y 方向完成工作箱上方的鋪砂動作后,打印頭沿X 方向在已完成鋪砂的工作箱上方的砂子表面進行一個來回全覆蓋的打印工作。此時工作箱頂升系統驅動工作箱的活動底板下降(根據工藝要求下降距離0.1mm~1mm,優選0.2mm~0.5mm),重復上述鋪砂、打印過程,直至工作箱活動底板下降至最低限位,完成整個打印工作。

在上述過程中,鋪砂器是在打印系統中往復鋪砂的部件,其底部安裝的刮砂板與砂面直接接觸,經過多層鋪砂后,砂面上的灰塵以及浮砂會粘在刮砂板底部,時間長了會變成一種比較堅硬的黑色狀薄層物質,打印中若不及時清除該物質,則會對砂面造成缺陷,因此需要一個清掃機構對刮砂板底部定時清潔。清掃機構動作的節拍和打印頭同步運行時其節拍最緊湊,效率最高。具體如下:鋪砂器鋪完砂,運動到清掃位置,此時清掃機構與噴頭同時動作且互不干擾,噴頭噴完墨開始下次鋪砂前,清掃機構剛好對刮砂板清潔完成。這種打印方式節拍最為緊湊,效率最高。

打印頭距離噴射砂面2mm~3mm,經過多層的噴射后,其底板上會沾上砂面上飄起來的浮砂及灰塵,如果長期不清潔,會造成噴孔堵塞、損壞等問題,影響噴頭使用壽命。因此,打印頭同樣需要一個清潔機構對其底部定時清潔,且清潔機構動作的節拍和鋪砂器同步運行。具體如下:打印頭噴完墨,運動到清潔位置,此時清潔機構與打印頭同時動作且互不干擾,鋪砂器鋪完砂開始下次噴墨前,清潔機構剛好對打印頭底板清潔完成。這種打印方式節拍最為緊湊,效率最高。具體動作流程圖圖7 所示。

圖7 優化后的3DP 打印流程圖

4 結束語

3D 打印機工作效率的提升,不僅能帶動3D打印技術的快速發展,而且能夠新一輪的技術革新[6]。更高效率的砂型3D 打印機在鑄造行業大發展的時代發揮重要作用,使鑄件制造棄繁從簡,提質增效,制造過程以人為本,綠色環保,為鑄造行業的轉型升級提供示范作用,并且有利于引導鑄造業向綠色、智能、柔性、快捷、高端的方向發展,增強鑄造行業的自主創新能力,全面提升行業競爭力,培養和引進一批高端裝備科技創新人才,擴充國防高端裝備制造業科研隊伍,持續為鑄造行業提供創新發展活力,促進產業向“智能化”、“綠色化”轉型升級,引領中國鑄造由“鑄造大國”邁向“鑄造強國”。