大型環件徑軸向軋制成形仿真及試驗研究

趙順治,林 濤,郭衛民,張志浩,劉 磊,景財年

(1.山東建筑大學 材料科學與工程學院,山東濟南 250101;2.齊魯工業大學(山東省科學院)山東省分析測試中心,山東濟南 250014)

徑軸向環件軋制是生產無縫環件的先進金屬成形技術,可滿足不同直徑、不同壁厚、不同高度、不同截面和不同材料等多維生產需求。軋制過程中環坯初始溫度、驅動輥轉速、芯輥進給速度等工藝參數不僅對宏觀具體的環件圓度、最終尺寸與溫度分布造成重要影響而且對微觀抽象的晶粒組織、等效應變與能量消耗等發揮關鍵作用。谷瑞杰等[1]對徑軸向軋制成形工藝進行了研究,彭孝國[2]研究了工藝參數對徑軸向軋制成形的影響,楊文兵[3]、李波[4]等對環件軋制成形過程進行了數值模擬分析,但這些研究和分析都缺乏直接對應的試驗依據,對徑軸向環件軋制成形成性規律的研究深度稍顯匱乏。然而,徑軸向環件軋制是多場、多因素耦合作用下集三維連續漸變、非穩態及非對稱等特點于一體的復雜非線性問題,難以通過理論解析、經驗總結和反復試驗來進行全面研究。因此將徑軸向環件軋制成形仿真和試驗研究直接關聯,進行一系列的工藝參數及成形成性規律研究對大型環件[5]的實際生產具有重要參考價值。

1 大型環件徑軸向軋制的模擬研究

通過計算機模擬手段對大型環件的軋制過程進行預先仿真模擬,驗證和優化工藝參數,簡化傳統試錯法繁雜的流程,從而起到節省材料成本、減少能源浪費、提高生產效率的良好作用。

1.1 材料參數與模擬參數

(1)材料參數

316 不銹鋼材料作為一種奧氏體不銹鋼[6],具有良好的抗高溫氧化能力、高溫強度和蠕變[7]性能以及一定的抗輻照性能,且與其他高溫合金相比,在核性能和加工性能方面具有更明顯的優勢,316不銹鋼多在高溫、高壓等苛刻的條件下服役,被廣泛應用于風電、核電等工業領域[8]。

通過Jmartpro 模擬得到316 不銹鋼的熱物理性能參數,導入Deform-3D[9]中自定義材料參數。

(2)模擬參數

表1 316 不銹鋼化學成分 w/%

圖1 316 不銹鋼熱物理性能參數

表2 模擬參數

設備主要部件尺寸參考RAW2500/1250/-16000/3000 型軋環機(如圖2 所示);主要部件運動參數是在滿足環件徑軸向軋制的咬入條件和鍛透條件[10]的基礎上根據運動速度相等的關系計算得出。

圖2 RAW2500/1250/-16000/3000 型軋環機實物圖

1.2 建模過程

利用Solidworks 軟件建立徑軸向軋制裝配模型[11](如圖3 所示),將各部件生成的STL 文件導入Deform-3D 中,然后根據表1、2 數據對各部件參數化處理。

圖3 環件徑軸向軋制三維裝配模型

在Deform-3D 使用自適應網格重劃分技術(ALE)對環坯進行較高密度的網格劃分,此舉可避免環坯在變形過程中的網格畸變[12],提高計算精度。環坯的網格劃分如圖4 所示。

圖4 環坯的網格劃分

最后進行邊界條件各計算步長的設定。摩擦邊界條件設定:驅動輥、芯輥、錐輥和導向輥分別與環坯組成6 對接觸關系,接觸類型為面與面接觸,錐輥與環件之間為剪切摩擦,驅動輥、芯輥、錐輥與環件摩擦系數為0.5,導向輥與環件之間摩擦系數為0.3;傳熱邊界條件設置:軋輥溫度200℃,環境溫度20℃,熱傳導率5N/(s·mm·℃),熱對流系數2×10-5J/(m2·s·℃)。在計算步長設定中每步長最大位移為變形體最小單元邊長的1/3~1/10。

1.3 初始模擬試驗結果

模擬結果顯示,根據表2 模擬參數可軋制出最終產品,經過測量得出外徑平均尺寸誤差≤20mm,圓度誤差≤27mm,符合實際生產要求。

(1)如圖6 為徑軸向軋制過程中等效應變的變化及分布云圖。從圖中可看出,在環件初始變形階段,環件的外表面為預先變形區。隨后環件內部應變量隨變形量增加而增加,呈現正比關系。觀察環件截面處應變云圖異色分層特征可以發現:應變量由表及里呈遞減趨勢。原因為:在環件軋制過程中,芯輥與環件內表面直接接觸且進給速度較大,環件主要發生沿徑向的寬展;而錐輥雖與環件上下表面直接接觸但進給速度較小,最終體現為表層材料變形巨大,心部材料變形較小。因此環件內圓和外表面產生的應變大于軸向端面表面產生的應變。

(2)如圖7 為徑軸向軋制過程中溫度場分布云圖。從圖中可以看出,環件整體軋制過程溫度分布符合熱軋[13]過程溫度梯度[14]分布規律:軋制過程中環件表面與軋輥、空氣等多種介質發生熱交換[15],因此降溫較快;而心部僅與溫差較小的表層材料發生熱交換,因此降溫效應不明顯。根據能量守恒定律,在軋制變形影響下環件自身也會產生熱量,結合前文所述外表面變形量大于內表面變形量的結論可解釋內外表面存在溫差的問題。最終軋制過程結束后,環件的最低溫度≥850℃,滿足316 不銹鋼的實際熱軋要求[16]。

圖5 邊界條件設置

圖6 徑軸向軋制過程中等效應變的變化及分布云圖

圖7 徑軸向軋制過程中溫度場分布云圖

(3)如圖8 為徑軸向軋制過程中軋制力能參數變化圖。因為芯輥和驅動輥是沿環件對稱分布,環件受到的芯輥和驅動輥軋制力的大小基本相等[17],所以僅以芯輥為軋制力研究對象。圖8a所示為軋制力的變化規律:在徑軸向環件軋制過程中,由于徑向的進給量較大,而軸向的進給量較小,所以穩定軋制過程中徑向軋制力大于軸向軋制力,且徑向最大軋制力大于軸向最大軋制力。軋制開始后,隨芯輥進給量增加,環件與軋輥之間的絕對接觸面積逐漸增大,所以軋制力迅速上升,然后環件進入穩態軋制階段。因為環件與軋輥之間的接觸邊界是非線性的,環件直徑擴大的過程中塑性變形過程也是復雜非線性的[15],所以軋制過程中軋制力出現明顯的波動現象。圖8b 為軋制力矩[18]的變化情況,軋制力矩的變化規律和軋制力的變化規律一致,隨著軋制的進行,軋制力矩呈增長趨勢,并在一定范圍內波動,徑向最大軋制力矩大于軸向最大軋制力矩。

圖8 徑軸向軋制過程中軋制力能參數變化規律

(4)如圖9 為徑軸向軋制過程中金屬流動速度場分布云圖。從圖中可以看出,金屬的流動方向主要沿環件的周向流動[17]。金屬流動速度與前文所述環件成形規律一致:外圓變形大故金屬流動速度絕對值大;內圓變形小故金屬流動速度絕對值小。

圖9 徑軸向軋制過程中金屬流動速度場

2 軋環機型號選擇方法研究

2.1 軋制力變化原因分析

在大型環件徑軸向軋制[19]實際生產中,軋環機型號噸位的選用是實際生產中面臨的關鍵問題之一。故本研究在保證大型環件最終成形效果理想的基礎上從環坯初始溫度、驅動輥轉速、芯輥進給速度三方面對軋制力的影響進行研究,為實際生產軋環機噸位的優選提供理論支撐。

從軋制力分布數據讀出:隨環坯初始溫度升高,材料變形抗力減小[20],金屬流動性提高;但大型環件由于自重大、成形過程復雜,因此對軋制過程穩定性要求極高。所以在適當范圍內提高環坯溫度對提高設備適用性優化成形效果具備有益作用。綜合所述可得出:環坯初始溫度≥1100℃可在一定程度上降低設備載荷,延長設備使用壽命[21]。

表3 初始溫度對軋制力的影響

從軋制力分布數據讀出:隨著驅動輥角速度的增加,徑向所受的最大軋制力減小。這是因為在芯輥進給速度保持不變的情況下隨著驅動輥轉速增快,單位時間內環件受力體積增大,對應單位時間內軋制力減少;同時模擬數據表明,隨角速度增大軋制力震蕩幅度增加,不利于大型環件高穩定成形[24]。綜合所述可得出:在本模擬過程中驅動輥角速度ω=0.8rad/s 時軋制力震蕩幅度小,且軋制力最大值和眾數極大值差距小,對軋環機比較友好;但隨驅動輥角速度增加軋制力明顯變小,適用于能力較弱的軋環機軋制中大型環件的工廠實況。

圖10 不同初始溫度對應軋制力變化

圖11 驅動輥不同角速度下對應軋制力變化

表4 驅動輥轉速對軋制力的影響

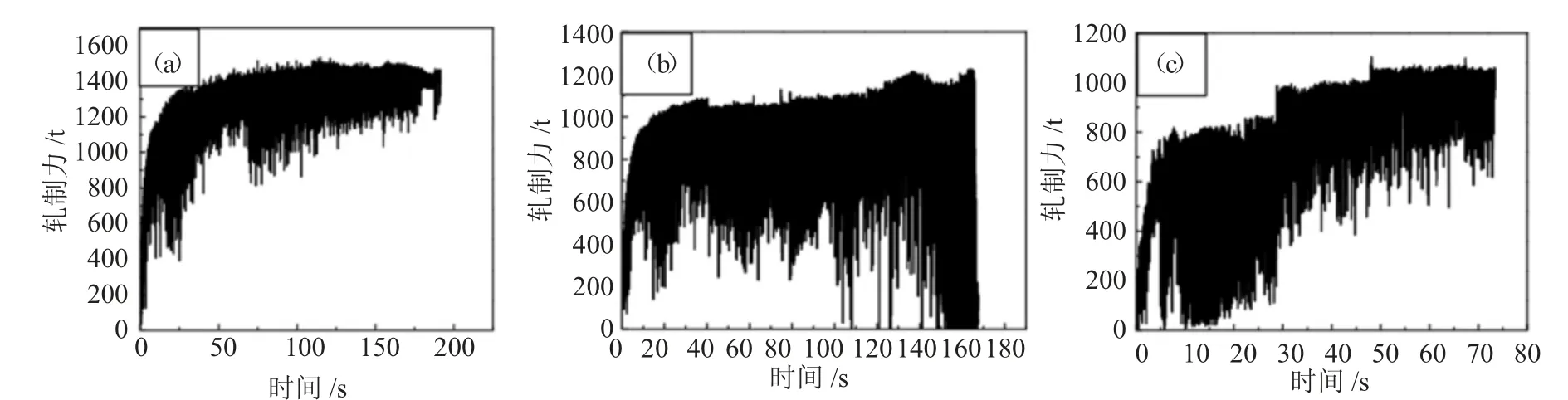

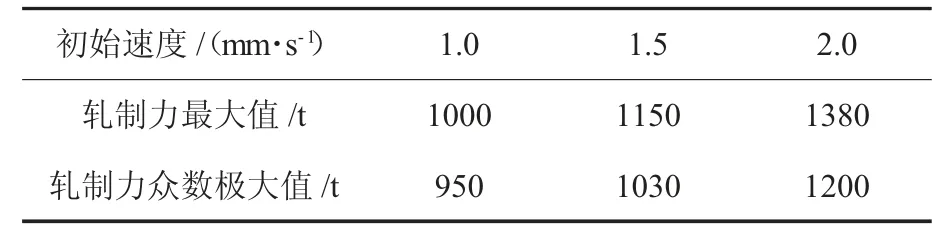

從軋制力分布數據讀出:316 不銹鋼環件軋制過程中芯輥進給速度對軋制力的影響較大。隨芯輥進給速度增大時,軋輥對環件固定作用明顯,使環件軋制變形過程中穩定性提高,綜合體現為軋制力大幅增大且數據震蕩幅度降低。但是過高的進給速度會對軋環機軋制能力提出更高要求。綜合所述可得出:在本模擬過程中芯輥進給速度為1.5mm/s 時對軋環機[25]比較友好。

2.2 總結

根據上述分析可得出,實際生產過程中首先應注意環件尺寸與軋環機型號噸位適配;在工廠實況中,軋環機徑軸向軋制中大型環件時環坯初始溫度應保持在≥1100℃,驅動輥轉速可保持在0.8rad/s~1.5rad/s 范圍內,芯輥進給速度設置1.5mm/s 左右可以保證軋制成形效果及設備使用壽命。

表5 芯輥進給速度對軋制力的影響

3 徑軸向環件軋制試驗研究

為體現徑軸向軋制對316 奧氏體不銹鋼材料微觀晶粒組織[22]生長的有利作用,對1/3 縮小后的環件進行實驗驗證。設備選用D53K-630 型軋環機其余主要參數全部參考前文得出的最優參數范圍。取樣觀察金相組織如圖12 所示。軋制后的316 不銹鋼沒有發生相變,組織為奧氏體,經過軋制后晶粒出現了再結晶,晶粒中呈現出孿晶分布[23]。驗證了徑軸向軋制對晶粒的有利影響。

圖12 驅動輥不同角速度下對應軋制力變化

4 結論

圖13 不同截面金相組織

(1)利用有限元數值分析軟件Deform-3D 對316 不銹鋼大型環件徑軸向軋制成形過程進行了模擬仿真,將動態軋制過程中的應變場、溫度場分布、軋制力能參數、金屬流動速度場進行了可視化分析,進而制定了一系列的模擬參數。

(2)針對如何優選軋環機型號的問題進行模擬分析,討論了初始溫度、驅動輥轉速、芯輥進給速度對軋制力的影響差異,為實際生產中的環軋機型號優選提供了理論參考。

(3)采用研究所得參數進行實物實驗,在成形效果理想的基礎上驗證了徑軸向軋制工藝對大形環件微觀晶粒組織具備有利影響。