某輕卡儲氣筒支架振動強度分析與優化*

楊朋澤,吳慶捷,林奕旭,于華碩,李好好

(南昌航空大學 航空制造工程學院,江西 南昌 330069)

1 引言

車輛制動性能的優劣將影響整車的可靠性與安全性,儲氣筒是車輛制動系統重要的組成部件,儲氣筒支架將儲氣筒安裝在車架縱梁上,當車輛行駛在不同路面時,儲氣筒支架將受到路面激勵載荷,會發生強迫振動,容易造成強度失效風險,直接影響車輛的安全性,因此儲氣筒支架的強度性能直接關系著整車的穩定性。為了校核某輕卡儲氣筒支架的強度性能能否滿足設計要求,首先建立其有限元模型,基于采集的振動加速度對其進行頻率響應分析,最后對其進行輕量化設計。

2 頻率響應分析原理

頻率響應分析是指系統在周期振蕩激勵下對每個頻率的動態響應,對于受簡諧振動的多自由度系統方程為[1-2]:

其中:[M]為質量矩陣,[C]為阻尼矩陣,[K]為質量矩陣,{x}為各點的位移響應向量,P為激勵,ω激勵頻率。

3 建立有限元模型

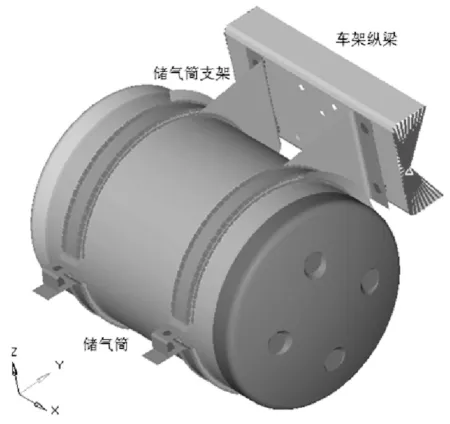

儲氣筒總成主要由車架縱梁、儲氣筒和儲氣筒支架組成,儲氣筒的重量為 3.5kg,儲氣筒支架的厚度為 3.5mm。首先將儲氣筒總成的三維數模導入至有限元前處理軟件 Hyper-mesh中[3-4],抽取其各個部件的中性面,然后基于 3mm的四邊形單元對其進行網格劃分,部分區域允許使用三角形過渡,采用剛性單元模擬螺栓連接,儲氣筒支架的材料為B420L(屈服強度為305MPa),再建立各向同性的材料及屬性,以此建立儲氣筒總成有限元模型如圖1所示。

圖1 儲氣筒總成有限元模型

4 振動強度分析

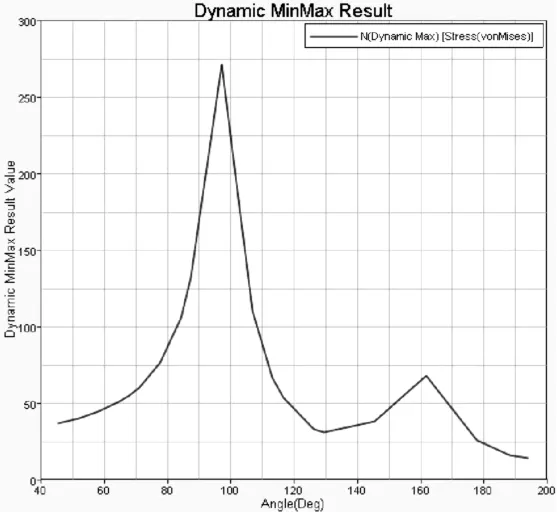

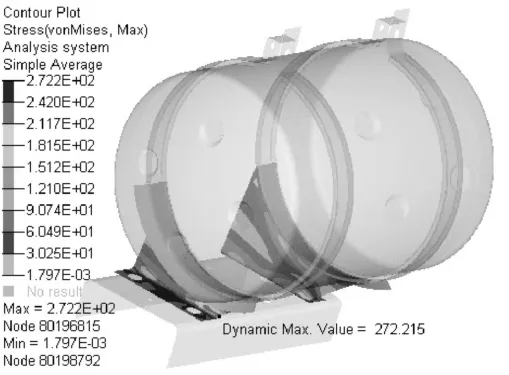

根據基礎車型實車采集車架縱梁端的振動加速度,其X、Y和Z方向的最大頻域加速度分別為2.5g、2.8g和1.5g。將縱梁端作為激勵源,采用 Nastran軟件加載基礎車型 X、Y和Z方向的振動加速度[5-6],以此對其進行頻率響應分析,得到該儲氣筒支架在40~200Hz內的振動強度性能。如圖2所示,為儲氣筒支架在X方向的頻率-應力曲線。由圖2可知,儲氣筒支架在97.2Hz時,應力值達到最大。如圖3所示,為儲氣筒支架X方向的應力云圖。由圖3可知,儲氣筒支架在X方向的最大應力值為272.2MPa,位于其下端倒角處,小于材料極限值,符合振動強度性能要求。

圖2 儲氣筒支架X方向頻率-應力曲線

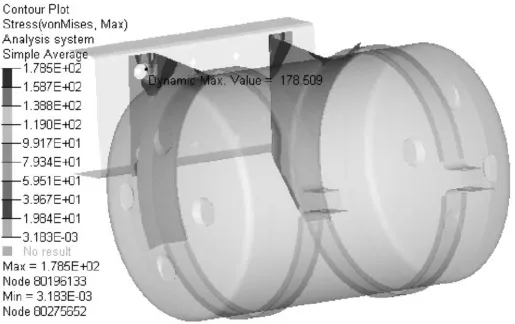

如圖4所示,為儲氣筒支架在Y方向的頻率-應力曲線。由圖4可知,儲氣筒支架在64.7Hz時,應力值達到最大。如圖5所示,為儲氣筒支架X方向的應力云圖。由圖5可知,儲氣筒支架在 X方向的最大應力值為 178.5MPa,位于其上端螺栓孔處,小于材料屈服,滿足強度設計要求。

圖3 儲氣筒支架X方向應力云圖

圖4 儲氣筒支架Y方向頻率-應力曲線

圖5 儲氣筒支架Y方向應力云圖

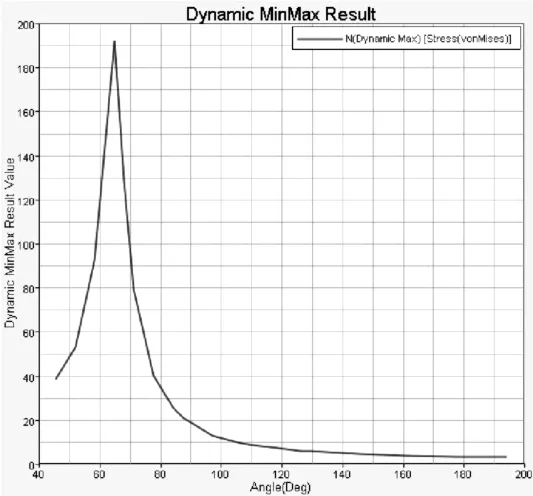

圖6 儲氣筒支架Z方向頻率-應力曲線

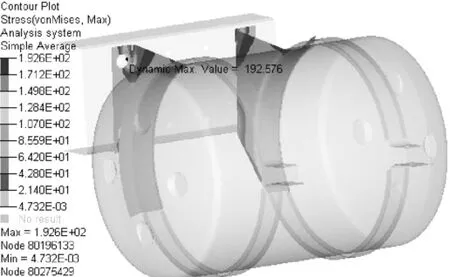

圖7 儲氣筒支架Z方向應力云圖

如圖6所示,為儲氣筒支架在Z方向的頻率-應力曲線。由圖6可知,儲氣筒支架在64.7Hz時,其應力值達到最大。如圖7所示,為儲氣筒支架Z方向的應力云圖。由圖7可知,儲氣筒支架在Z方向的最大應力值為192.6MPa,也位于其上端螺栓孔處,同樣低于材料屈服,符合強度設計要求。

5 輕量化設計

儲氣筒支架在X方向的振動強度性能最大,但其仍然有強度余量,具有輕量化的空間。因此對儲氣筒支架進行參數化處理,以其重量最輕為目標函數,采用自適應遺傳算法對其進行優化設計[7-8],以此得到儲氣筒支架的最佳厚度值為3.0mm。

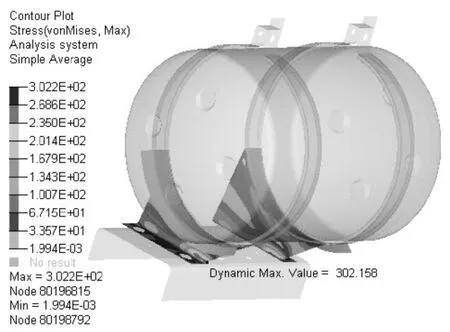

如圖8所示,為優化之后的儲氣筒支架應力云圖。由圖8可知,優化之后的儲氣筒支架的最大應力為302.2MPa,其應力值降低了11%,小于材料極限值,滿足振動強度性能設計要求,并且優化之后的重量為3.0kg,減輕了14.3%,優化效果比較明顯,達到了輕量化的目的。

圖8 優化之后的儲氣筒支架應力云圖

6 結論

采用有限元方法建立儲氣筒支架網格模型,基于基礎車型采集的振動加速度,對其進行頻率響應分析,得到其X、Y和 Z方向的最大應力分別為 272.2MPa、178.5MPa和192.6MPa,均小于材料屈服,符合振動強度性能設計要求。通過對儲氣筒支架進行參數化,對其進行輕量化設計,得到其最佳厚度值為3.0mm,優化之后儲氣筒支架的最大應力為302.2MPa,仍然低于材料極限值,并且其重量由3.5kg減輕至3.0kg,達到了輕量化的效果。