某商用車檢修口蓋輕量化設計

孫浩,陳晶,白團團,聶琪林

(陜西汽車集團有限責任公司技術中心,陜西 西安 710200)

前言

長頭商用車由于其自身結構特點的限制,駕駛室不具備翻轉功能,因此,需要在地板上設計檢修口蓋,方便維修變速箱。檢修口蓋一般布置在主副駕座椅位置,經常踩踏,因此,檢修口蓋不僅要滿足踩踏剛度要求,還要滿足踩踏穩定性的要求,以免因承受過大踩踏載荷而發生屈曲失穩現象,影響用戶使用感受。本文利用有限元分析方法,對某商用車檢修口蓋進行剛度和屈曲分析[1],掌握踩踏工況下的變形情況[2],基于此提出輕量化設計方案,以剛度不低于原結構為前提,實現輕量化設計。

1 檢修口蓋現狀

1.1 實車問題

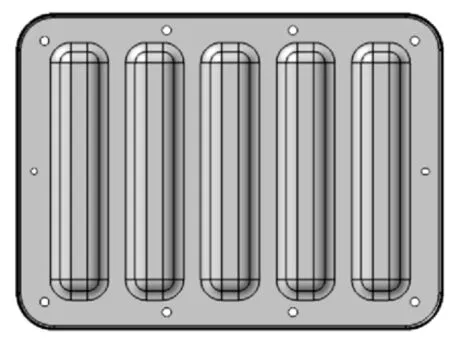

某長頭商用車駕駛室在試制試驗過程中,變速箱檢修口蓋無踩踏變形缺陷,踩踏感受牢固可靠,經評估具備較大減重潛力,考慮輕量化設計。原方案如圖1所示,零件料厚為2.0mm,輕量化方案如圖2所示,結構與原方案相同,料厚減薄到1.5mm。

由于零件型面未發生變化,采用直接減薄進行試制驗證,將兩種料厚的零件安裝到地板上,通過單腳踩踏主觀評價減薄前后的剛度變化。原方案實車踩踏感受無明顯變形,輕量化方案實車踩踏感受中間位置剛度較弱,發生彈性變形,出現失穩,剛度低于原方案。

圖1 原方案

圖2 輕量化方案

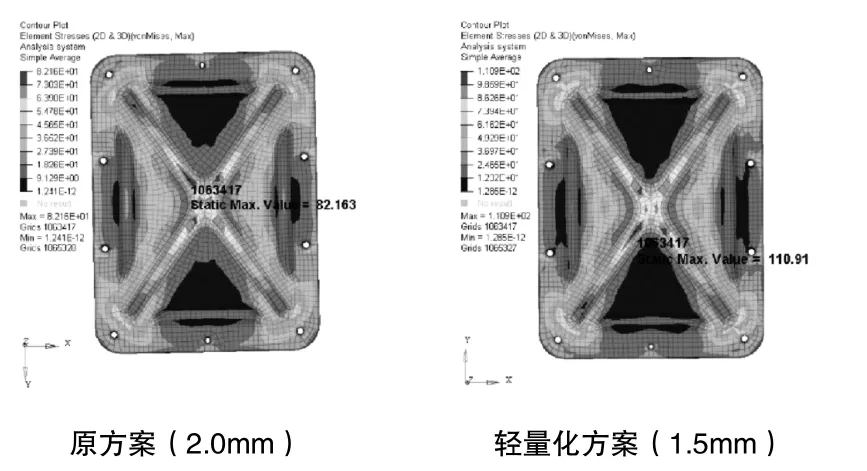

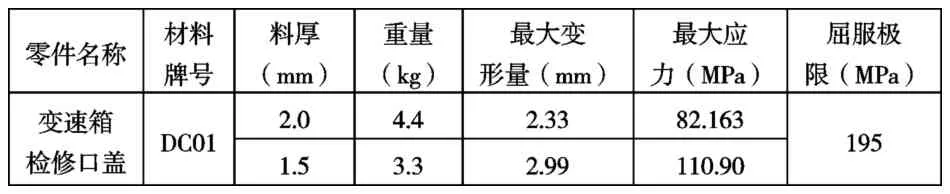

1.2 靜力學分析結果

使用Optistruct軟件對兩種方案剛度進行求解計算,將變速箱檢修口蓋10個安裝點位置進行全約束[3],在X型筋交匯位置270×95的載荷區域施加Z向向下1000N的集中力,材料為線性,靜力學分析結果如圖3、圖4所示。

圖3 位移云圖

圖4 應力云圖

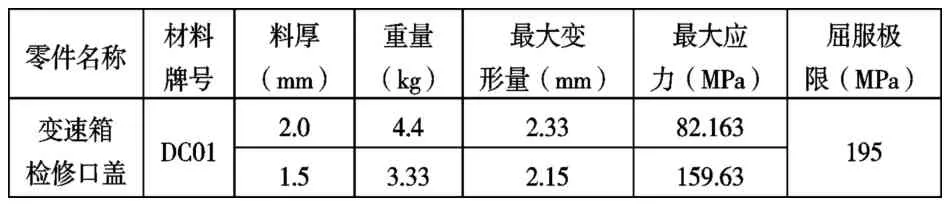

基于表 1計算結果,輕量化方案重量減少 1.1kg,降重25%,減重效果顯著,但最大變形量增大,踩踏主觀感受變差,最大應力有所提高,仍在屈服極限范圍內。

表1 輕量化前后對比

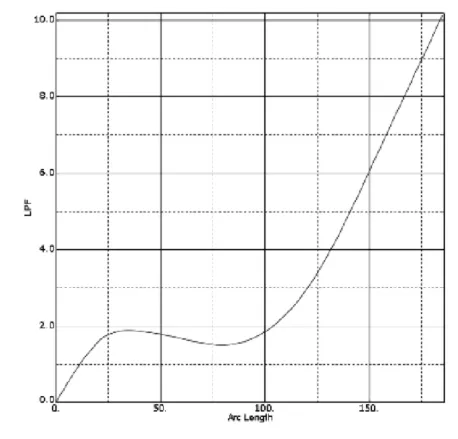

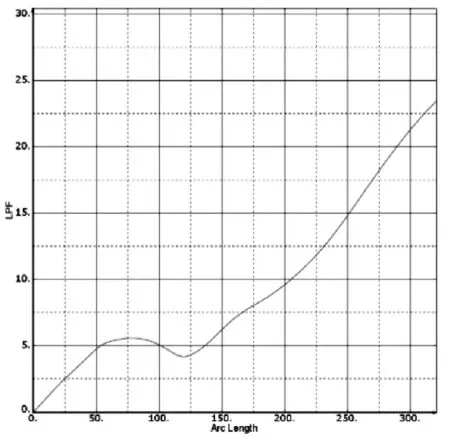

1.3 非線性屈曲分析結果

使用Abqus軟件對兩種方案屈曲進行求解計算[4],將變速箱檢修口蓋周圈通過節點與地板形成全約束,在X型筋交匯位置270×95的載荷區域施加Z向向下1000N的集中力,材料為非線性,非線性屈曲分析結果如圖5、圖6所示載荷放大因子曲線,原方案較優。

綜合靜力學分析和非線性屈曲分析結果,輕量化方案性能降低,存在風險,考慮采用優化結構實現輕量化,定義剛度指標與載荷放大因子不低于原方案。

圖5 原方案(2.0mm)

圖6 輕量化方案(1.5mm)

2 輕量化優化方案

2.1 優化方法

剛度設計研究結果表明:薄板零件剛度較低時,加強筋設計成Y向,且長度方向與零件短邊方向平齊,加強筋累計寬度≈1/2零件總寬度,即筋的間距約等于筋寬度時,截面慣性矩最大,剛度最優。筋的高度值增加,局部剛度增大,同時需考慮零件沖壓成型工藝性。

2.2 優化方案

基于優化方法,加強筋優化為Y向筋,累計寬度按照1/2零件總寬度設計,綜合考慮布置空間以及工藝可行性高度從10mm提高到15mm,零件料厚減薄到1.5mm,詳細結構如圖7。

圖7 優化方案(1.5mm)

2.3 靜力學分析結果

參照 1.2約束、加載方法,優化方案的靜力學分析結果如圖8所示。

圖8 優化方案(1.5mm)靜力學分析結果

基于表 2計算結果,優化方案重量減少 1.07kg,降重24.3%,減重效果顯著,最大變形量減小,改善效果明顯,最大應力高于輕量化方案,但仍在屈服極限范圍內。

表2 優化前后對比

2.4 非線性屈曲分析結果

參照 1.3約束、加載方法,優化方案的非線性屈曲分析結果如圖9所示載荷放大因子曲線,優化方案的載荷放大因子高于原方案將近1倍,改善效果明顯。

圖9 優化方案(1.5mm)

3 結論

設計蓋板類零件時,考慮特殊工況,采用Opstruct靜力學分析和Abqus非線性屈曲分析,綜合判斷剛度薄弱位置,通過優化加強筋的布置、寬度、高度等方法提高剛度性能。本文結合項目問題,解決了變速箱檢修口蓋輕量化方案剛度不足導致的踩踏變形問題,實現了輕量化設計,重量下降24.3%,提高了主觀評價感受,試制驗證后踩踏效果較好,無明顯變形。本文采用的剛度優化方法對車身上蓋板類零件具有一定的參考價值,可以借鑒應用。