小型隨行工裝在車身車間的應用

張振,祁玉新

(上汽通用汽車有限公司整車制造部,上海 201201)

關鍵字:分拼線;隨行工裝;系統組成

1 引言

隨著汽車行業的高速發展以及人們對汽車品質追求的不斷提高,汽車設計形式的個性化與多元化成為必然的發展方向。整車廠為滿足不同消費層級的多元化的市場需求就需要不斷進行多平臺多車型的開發,以此來迎合消費者的需求從而提高銷量占領市場。在當前的市場背景下,提高車身車間分拼線的多車型柔性共線生產成為降低制造成本提高市場競爭力的一個重要因素。而車身車間生產線工裝的復雜性與特殊性有別于油漆車間與總裝車間,尤其是底板和側圍的分拼定位工裝由于涉及到不同產品造型導致定位基準無法做到共用設計,導致分拼線體很難做到多平臺共線生產。

隨行工裝系統在車身車間的應用給這個難題帶來一個良好的解決方案。顧名思義,隨行工裝就是工裝與傳統的機運傳輸托盤集成在一起,零件在其上定位后保持匹配關系不變,工裝隨零件一起在工位間進行傳輸的一種特殊機運形式。

大型隨行工裝主要應用高節拍的整車廠車身車間的主線區域,具有高精度、高負載、高速傳輸等特點[1]。小型隨行工裝主要應用于分拼線,由于使用工況的差異,相較于大型隨行工裝,具有同樣的高定位精度但負載能力變小,同時傳輸速度更快。

本文將基于小型隨行工裝特點,對其系統構成進行介紹。

2 小型隨行工裝系統

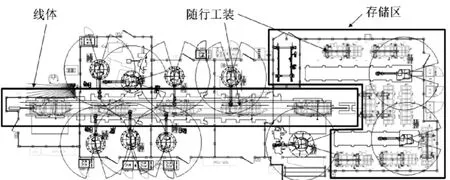

典型的小型隨行工裝系統由三部分構成:隨行工裝、線體、存儲區。線體是隨行工裝系統的工作區域,相當于傳統雪橇傳輸的滾床線體;存儲區一般布置在線體末端,負責儲存非工作車型的隨行工裝;而隨行工裝本體根據生產排產需求在線體與存儲區之間進行上下線切換。三者之間的相對布局如圖1所示。

圖1 小型隨行工裝系統布局圖

2.1 隨行工裝線體

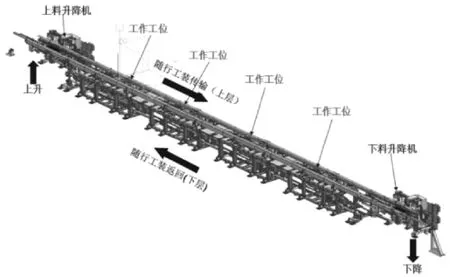

傳統雪橇及大型隨行工裝機運主要用于主線區域,會跨越不同線體進行傳遞,完成工藝之后通過二層機運平臺返回至起始位置,在車身車間內部形成一個大的循環。而不同于雪橇及大型隨行工裝,小型隨行工裝只應用于分拼區域。不同的分拼在線體長度及隨行工裝定位形式上都有差異且一般都在線體內部完成全部工藝,因此小型隨行工裝的線體都是雙層自循環框架結構,詳細結構如圖2所示。

圖2 小型隨行工裝線體結構圖

考慮到安全問題及人機工程問題,零件常規都是在隨行工裝線體線頭的升降機處于低位狀態時通過人工或者自動的形式上料到隨行工裝上進行定位,之后升降機上升并將隨行工裝傳遞到線體框架上層的工作工位來完成規劃的工藝。在線尾升降機處于高位時進行零件下料與隨行工裝切換等工作,之后升降機下降將隨行工裝傳輸到線體框架下層返回到線頭升降機完成一個完整的工作循環。

2.1.1 升降機

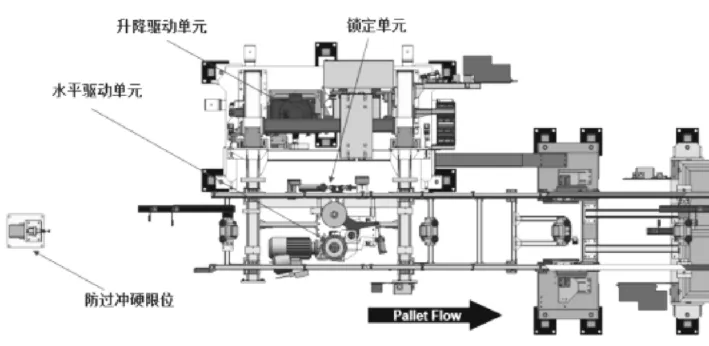

考慮到小型隨行工裝系統的負載一般不超過500KG,為了滿足上料可達性并提供更多的工藝可操作空間,升降機一般采用單側雙柱懸臂式升降機。升降機含升降驅動單元、水平驅動單元、與上層或者下層機運對接的導軌及鎖定單元,并根據隨行工裝的運行方向設置對應的地面固定式防過沖硬限位單元以及升降單元配重塊的防墜落裝置。升降機示意圖如圖3所示。

圖3 升降機示意圖

2.1.2 驅動單元

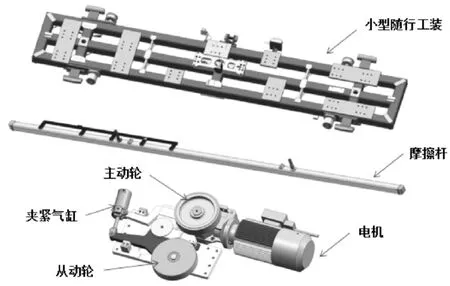

小型隨行工裝的驅動單元采用伺服電機直接帶動摩擦輪,摩擦輪驅動摩擦桿,摩擦桿帶動小型隨行工裝在導軌上前進[2]。詳細結構如圖4所示。

圖4 小型隨行工裝驅動單元結構圖

系統運行時,電機與主動輪直連并固定在線體框架上,摩擦桿落在主動輪與從動輪之間,通過夾緊氣缸帶動從動輪夾緊摩擦桿來提供摩擦力,摩擦桿通過兩個主銷帶動隨行工裝前進。主銷與隨行工裝銷孔之間為間隙配合,只做動力傳輸功能而不參與系統定位。

2.1.3 定位系統

小型隨行工裝的傳輸系統提供的定位精度不足以滿足工藝需求,因此在工作位置停止后仍需要額外的定位系統來提高零件與隨行工裝的整體位置度。

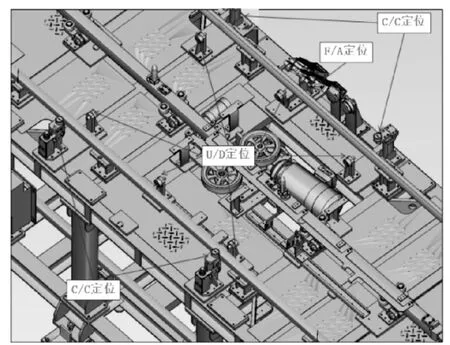

定位系統由6個高低向(U/D向)定位,2對左右向(C/C向)定位以及1個前后向(F/A向)定位組成,定位精度達到±0.1mm。定位系統分解如圖5所示。

圖5 小型隨行工裝定位系統示意圖

為保證定位精度,隨行工裝在進入工作位進行定位時會將導輪與導軌脫離。為了減少傳輸與定位的時間,小型隨行工裝系統并未采用升降式脫離方式,而是通過隨行工裝本體在減速過程中的沖量沖上工位側高于導軌的U/D向定位輪進行定位,C/C向定位通過2對定位輪對隨行工裝本體的位置進行糾正。驅動系統能夠保證隨行工裝本體停止運動后前后向定位精度達到±0.5mm左右,之后通過工位側F/A向夾頭將位置修正到±0.1mm。

2.2 存儲區

由于隨行工裝系統把機運傳輸托盤與專用工裝結合在一起,當共用生產線上增加無法共用當前現有工裝的產品時就需要新引入一種全新的隨行工裝本體,且共線生產的產品越多需求的隨行工裝本體數量越多。這導致隨行工裝本體的數量遠遠超過線體上能夠容納的能力,這些多出的隨行工裝就需要進入專用的存儲區進行存儲。

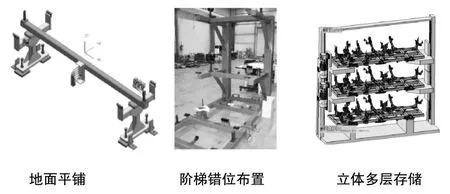

存儲區內需要包含切換單元、存儲單元及上下線單元等必備組件,并根據隨行工裝的車型切換方式按需設置在線標定單元。考慮到線旁空間、設備可達性以及后續擴展性等不同因素,存儲區內的存儲方式可以采用地面平鋪、階梯式錯位布置、多層存儲或組合應用等多種方式。存儲方式示意圖如圖6所示。

圖6 小型隨行工裝存儲方式示意圖

無論采用何種存儲方式,每個存儲位上都需要有定位機構、車型識別及隨行工裝在位識別等基本配置,方便車型切換時能夠正確抓取待切換隨行工裝并將切換下的隨行工裝放入空的存儲位。

2.3 隨行工裝本體

小型隨行工裝的本體由上部零件定位工裝與底部框架兩部分組成。

零件定位工裝與傳統固定式工裝概念相同,隨行工裝底部框架結構如圖7所示。

底部框架上包含與線體導軌對應的滾輪,與框架上定位系統對應的定位塊,與線體控制模塊進行通訊的傳感器等內容。

單一車型的小型隨行工裝本體的數量可以由公式 1確定,在現有系統中引入新的隨行工裝所增加的數量則取決于該車型的產能規劃及工廠的生產模式。

式中:

A為隨行工裝總數,結果向上取整;

X為線體工位數量(包含升降機);

Y為工位節拍。

如文中圖1所示典型小型隨行工裝線體工位數為5個,生產節拍為60秒,則總需求隨行工裝數量為A=5+5.5*(5-1)/60+1=6.37,向上取整為7個。

圖7 小型隨行工裝框架結構示意圖

3 結束語

通過上述介紹可知,小型隨行工裝系統采用特殊的驅動單元與定位單元可將整體機運傳輸時間降低到 5~6秒[3],在產能規劃為40JPH的工廠與傳統分拼線采用的機器人搬運相比,工位實際利用率提升10%,并且工廠產能規劃越高提升比例越顯著。工位利用率提升可以直接節約大量機器人、焊接、涂膠等設備投資。

在引入新產品時可以離線制作標定好隨行工裝本體后直接導入現有系統,無需額外停產改造時間,大大減少新產品引入造成的產能損失。同時這種工裝切換方式能夠最大化利用生產設備,減少分拼線數量,為多車型共線生產降低生產投資成本提供有力保證。