整車重點區域場強仿真與分析

王 沖,鮑 宇,郭加加,任桂瑩,王東升

(中汽研 (天津)汽車工程研究院有限公司,天津 300300)

隨著汽車電子化、智能化、網聯化的發展,車輛內集成的電器零部件日益增多,汽車EMC風險不斷提高。整車自由場抗擾測試為整車EMC常規測試項,為測量車輛在不同抗擾波形下的車內電器部件的EMC抗風險能力。在自由場抗擾測試中,車內電器零部件存在失效風險,造成整車零部件設計布置難題和零部件抗擾能力管控困難。在整車開發過程中,可在前期模擬整車自由場抗擾,計算車內重點區域場強,分析零部件布置風險,為整車零部件布置及管控提供指導。

本文模擬整車自由場抗擾,對車內關鍵位置的電場強度進行仿真與測試。在20~1000MHz頻段內,施加75V/m抗擾強度波形,仿真計算車內重要位置電場強度,并通過測試驗證仿真準確性。通過結果分析,評價車內不同位置的電器零部件的抗擾要求。

1 仿真軟件

本文中采用電磁仿真軟件Altair FEKO進行仿真求解計算,該軟件可以對多尺度電磁問題進行有效精確仿真求解。其核心算法為矩量法 (Method Of Moment,MOM),計算單元為三角形。

矩量法MOM算法廣泛用于各種天線輻射、復雜散射體散射以及靜態或準靜態等問題的求解。矩量法是一種嚴格的數值方法,其精度主要取決于目標幾何建模的精度和正確的基,權函數選擇以及阻抗元素的機損等。求解電磁問題對應的麥克斯韋方程組可以歸結為求解如下的算子方程:

式中:x——未知等效流或場;b——已知激勵源。用MOM算法求解該算子方程的步驟如下。

1)選擇一組帶有未知數的基函數{ji}Ni=1表示未知的等效流或場,即

2)選擇加權函數或檢驗函數tj,并對算子方程兩邊求內積得:

式中:[A]——N×N的矩陣,表征阻抗網絡;[a]和[f]——均為N×1的向量;[a]——電流系數;[f]——激勵向量;N——未知量數目。

3) 用直接法或迭代法這一矩陣方程[A][a]=[f],從而獲得等效流或場的未知數向量[a]。

4)由求得的等效流帶入積分方程求解任意點的場。

用MOM法求解電磁場問題的優點是能夠嚴格計算各子散射體間的互耦,保證計算誤差的系統總體最小而且不會產生數值色散問題。

2 仿真建模

1)整車網格模型創建

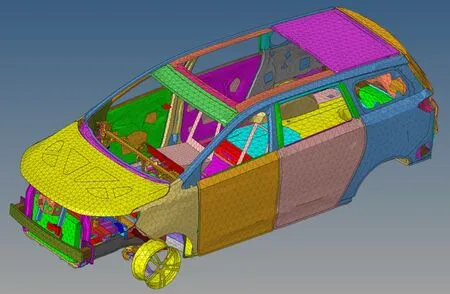

為模擬整車自由場抗擾測試,需建立整車仿真模型。因采用MOM算法,需使用三角形貼片網格建立整車模型。首先,收集某MPV車型3D數模,并進行模型簡化;去除車內塑料結構及小尺寸金屬部件,保留白車身、電器零部件等。然后使用Hypermesh軟件,對車體模型幾何清理,填補尺寸孔洞,壓縮多余邊,保證模型表面簡化,方便網格剖分。最后對車體結構進行網格剖分,并連接為整車網格模型。整車理想網格為等邊三角形,網格尺寸應為最小波長的1/10。考慮到自由場抗擾頻段為20~1000MHz,該頻帶過寬,波長變化大,因此需建立2套不同尺寸的車體網格模型,以適應于不同計算頻率的算例。圖1為車體網格模型,車輛網格參數詳見表1。

圖1 車體網格模型

表1 車輛網格參數

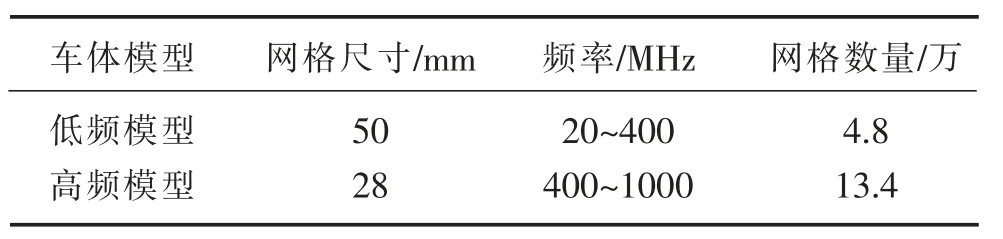

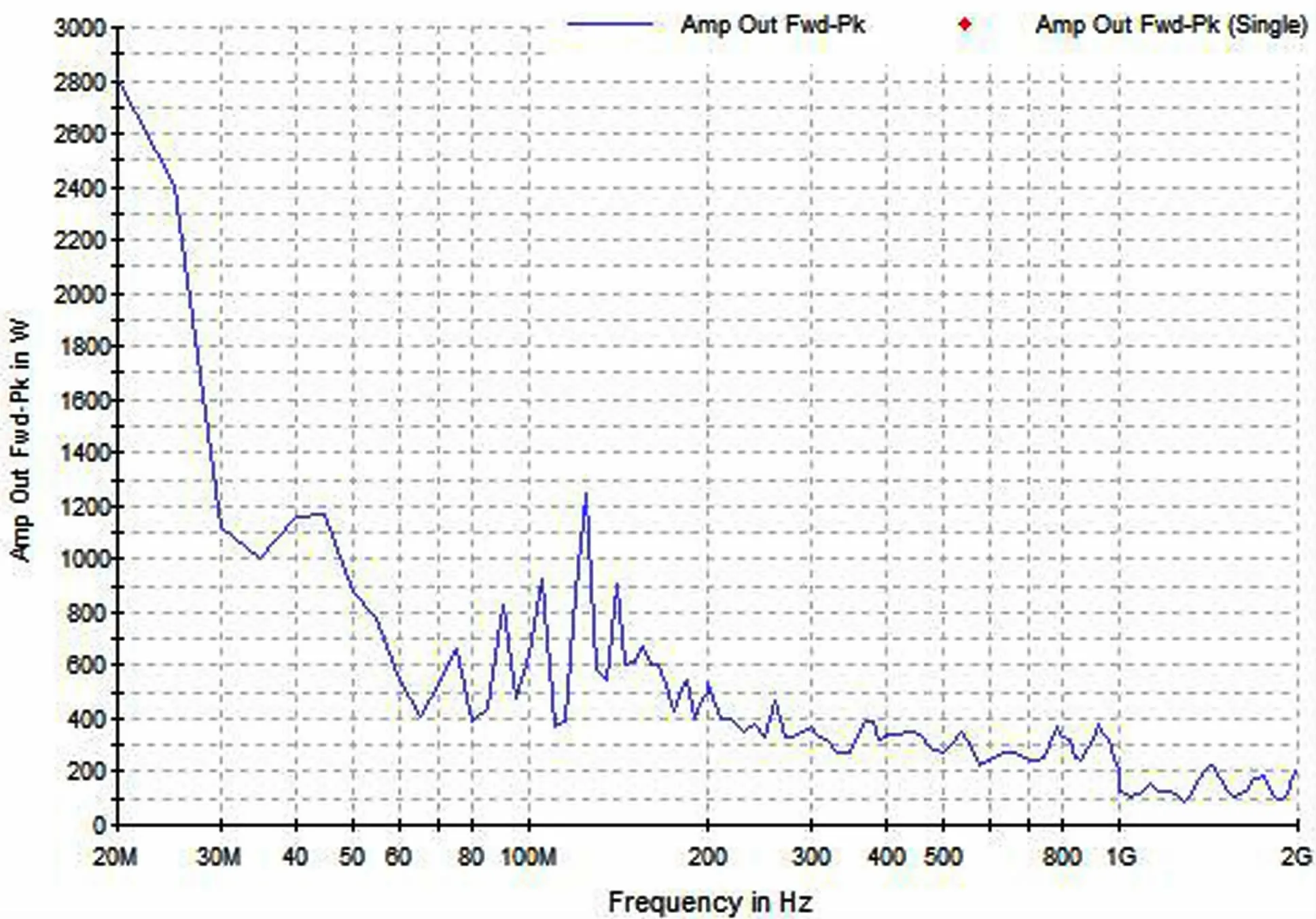

2)抗擾天線建模

實車自由場抗擾測試中,在20~1000MHz頻段內,采用2種測試天線對車輛施加干擾,如圖2所示。為模擬實車測試,需建立2套抗擾天線模型。通過測量與收集2種自由場抗擾天線設計數據,在FEKO軟件內下,對于天線進行天線建模。抗擾天線為不同類型的對數周期天線,天線激勵源為天線前部頂端。在創建對數周期天線后,仿真計算天線方向圖;方向圖的方向性符合預期,最大輻射方向為沿著集合線從最長振子指向最短振子的方向。因此,可采用該天線進行自由場仿真計算。

圖2 抗擾天線模型

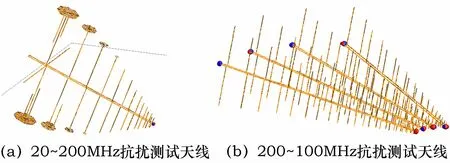

3)抗擾天線校準

根據對數周期天線的輻射特性,為達到同一發射的電場強度,在不同頻段需施加不同的前向功率。圖3為收集到的測試常用前向功率數據,從圖3中可知,從低頻到高頻,前向功率是由大變小的。在ISO 11451-2的測試標準要求中,對測試天線采用4探頭法標定。在天線前部2m處設置4個探頭進行天線標定,高度分別為0.5m、0.8m、1m及1.2m。依照測試前向功率曲線,并參照ISO 11451-2進行仿真天線的標定;在仿真模型的天線饋源設置加載功率,設置4個觀測點進行場強校準。不斷調整功率值,當4點場強平均值達到75V/m時,加載功率正確。以此逆向得到仿真天線的發射功率曲線。

圖3 75V/m抗擾強度-測試前向功率曲線

3 車內場強求解

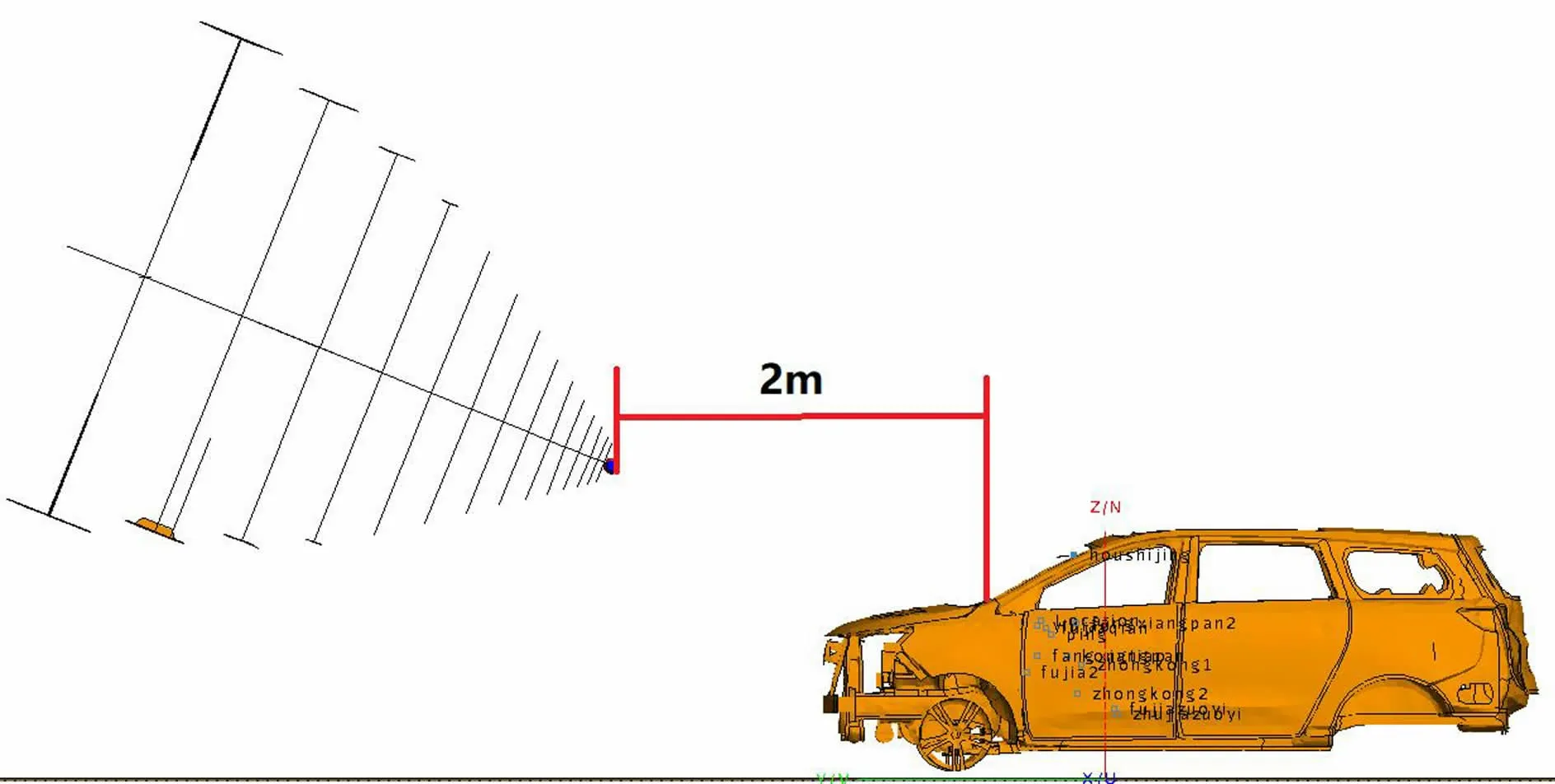

為模擬暗室環境,在FEKO軟件中建立無限大的金屬地板,其他方向為空氣材質。導入整車及天線模型,并依照自由場測試標準進行移動布置。抗擾測試天線為垂直極化,車輛參考點與天線間距為2m。在車內儀表、多媒體屏幕、副駕氣囊、擋位開關、車內后視鏡共5個位置設置觀察點。運行FEKO軟件進行求解車內場強。自由場仿真布置如圖4所示。

圖4 自由場仿真布置

4 車內場強測試

為驗證自由場抗擾仿真的準確性,需對樣車進行實測驗證測試。在暗室環境下,通過抗擾測試天線對樣車施加75V/m抗擾無調制波形,并在5個車內重要區域布置探頭,用于測量觀測區域的電場強度。為減少車內電器零部件的電磁干擾,需將車輛斷電。車內場強測試探頭布置如圖5所示。

圖5 車內場強測試布置

5 結果分析

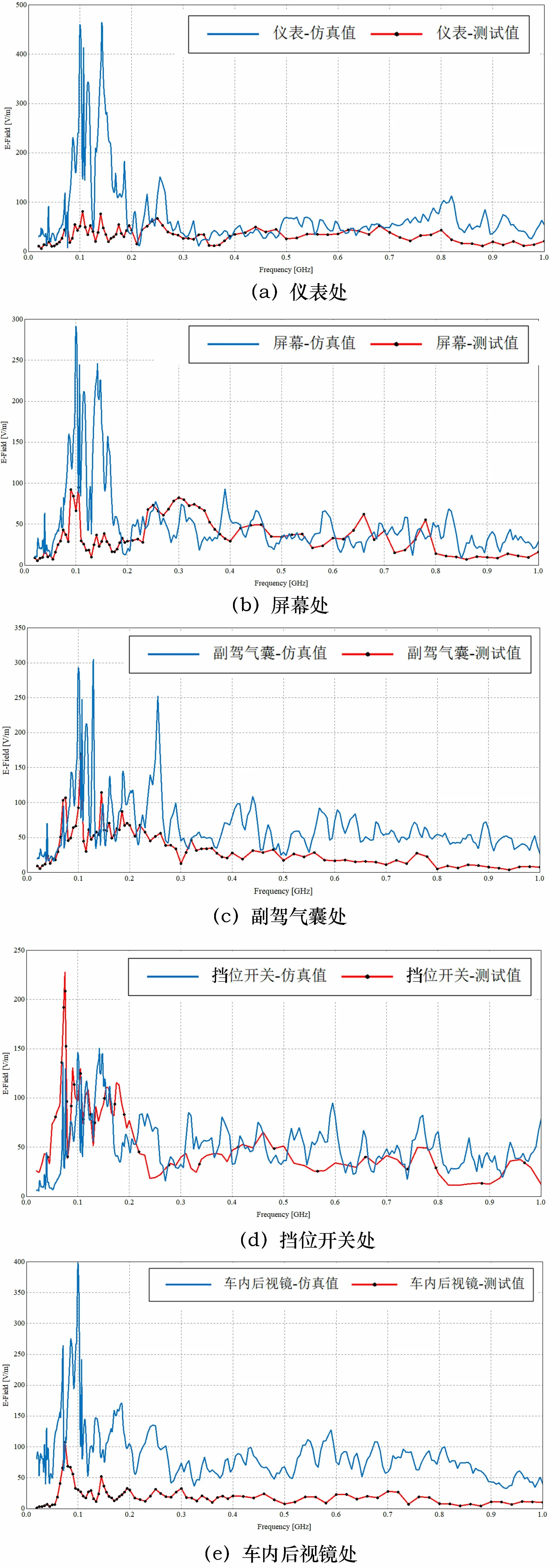

將車內5個位置的自由場抗擾測試場強結果與仿真場強結果對比分析。對比5個位置的測試結果,發現擋位開關處,在20~200MHz出現明顯的尖峰。此位置出現諧振,導致場強較大,大大超過75V/m抗擾強度。同時,屏幕處場強亦高,并在多個頻段超過75V/m。針對該問題進行車內場強分布計算,圖6為168MHz處的車內場強分布圖,紅色區域場強較大,藍色區域場強較小。可看出車內屏幕處場強大大超過其他區域,場強高達300V/m。由此可判斷,車內中央區域對車內場強有聚集及加強的作用,在該位置的電器零部件需加強電磁抗干擾能力。

圖6 168MHz處的車內場強分布

通過仿真與測試數據對比,發現在20~1000MHz頻段內,仿真場強數據曲線與測試數據曲線趨勢較為一致,對于部分頻段的高強度場強預測準確。同時,存在仿真數值與測試數值相差較大的問題,因為整車模型建立過程中,對車體結構進行了簡化,導致仿真與實測存在一定的數據差距。圖7為儀表、屏幕、副駕氣囊處、擋位開關處、車內后視鏡處的場強對比圖。

圖7 儀表、屏幕、副駕氣囊處、擋位開關處、車內后視鏡處的場強對比

6 結論

本文通過仿真方法研究整車自由場抗擾的車內區域場強分布問題,建立整車模型及抗擾天線模型,搭建暗室仿真環境,計算車內重要區域場強,并通過實車測試驗證,確定仿真預測的準確性。通過分析得到如下結論。

1)目標車型車體結構對車內場強分布影響較大。在20~200MHz,車體存在諧振,造成車內中央區域場強增強,大大提高了電器零部件EMC風險。電氣零部件布置中需要繞開這些位置或對該位置部件提高抗擾要求。

2)該自由場抗擾仿真方法預測較為準確,可計算出車內重點區域的場強,預測出場強在頻域上的變化趨勢。在整車開發階段可通過此仿真手段預測車內場強分布情況,調整零部件布置位置或對零部件輻射抗擾強度提出針對性的要求,以輔助整車電氣系統的開發工作。