6082-T6鋁合金高焊接速度攪拌摩擦焊接頭微觀組織與力學性能

張欣盟, 李晶, 王貝貝, 倪丁瑞, 薛鵬, 馬宗義

(1.中國中車長春軌道客車股份有限公司,長春 130062;2.中國科學院金屬研究所,沈陽 110016)

0 前言

6082鋁合金屬于6xxx系(Al-Mg-Si)可熱處理強化鋁合金,具有良好的強度、耐腐蝕性和斷裂韌性,是目前鋁合金列車車體應用量最大的鋁合金。焊接是鋁合金車體制造過程中不可或缺的工藝,然而使用熔化焊進行鋁合金焊接時常出現氣孔、熱裂紋等焊接缺陷[1]。作為一種固相焊接技術,攪拌摩擦焊(Friction stir welding, FSW)具有優質高效、節能環保等諸多優點,在鋁合金的焊接中得到了廣泛應用,目前正逐步取代熔焊工藝成為鋁合金列車車體制造過程中的首選焊接工藝[2-3]。

對于鋁合金的FSW來說,影響其接頭性能的主要因素為決定熱輸入量的攪拌頭轉速和焊接速度。有研究表明,選用低熱輸入參數并通過輔助強制冷卻方式可大大提高鋁合金FSW接頭的力學性能,然而工藝復雜,對工業生產來說難以實現[4]。對于6xxx系可熱處理強化鋁合金,Liu等人[5]的研究表明,轉速只改變熱影響區位置,對FSW接頭的拉伸性能影響不明顯,而焊接速度則直接影響接頭的拉伸性能,隨著焊接速度的增加接頭的拉伸強度不斷提高,在此基礎上,提出了等溫溶解層模型,合理解釋了這一現象。6xxx系鋁合金FSW接頭性能隨焊接速度增加而升高的結論也被許多研究所證實[6-10]。

實際列車車體生產中,提高焊接速度有助于提高生產效率,也一直是焊接制造領域的重點研究方向之一。然而,目前對于6xxx系鋁合金FSW所報道的結果,大多數采用較低的焊接速度(<1 000 mm/min)。文中將在2 000 mm/min的高焊接速度下對6082-T6鋁合金進行FSW,并對接頭微觀組織和力學性能進行表征分析。

1 試驗方法

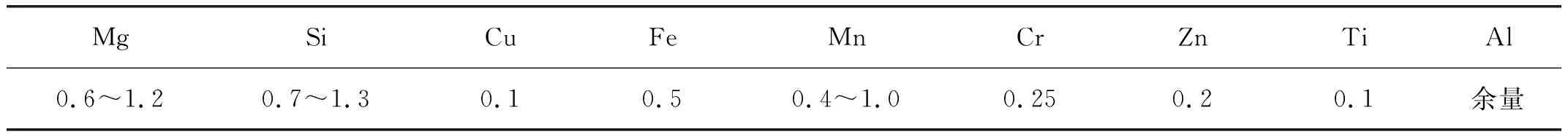

試驗所采用的材料為6 mm厚的軋制6082-T6鋁合金板材,抗拉強度為310 MPa,化學成分見表1。焊接試板尺寸為1 000 mm×150 mm。焊前采用機械打磨的方法去除試板表面氧化層,然后采用無水乙醇清洗試板表面油污。將清理好的試板用夾具固定后進行FSW。所用焊接工具軸肩直徑為20 mm,攪拌針為錐形螺紋針,根部直徑為8 mm,針長5.7 mm。FSW過程中采用的旋轉速度為2 000 r/min,焊接速度為2 000 mm/min。作為對比研究,同時采用了旋轉速度為1 200 r/min,焊接速度為200 mm/min的參數進行FSW。

表1 6082-T6鋁合金母材的化學成分(質量分數,%)

焊接完成后,對焊縫進行X射線探傷,然后用電火花加工方法垂直于焊縫方向制作組織觀察樣品。經過400~2 000號砂紙機械磨光及機械拋光后,進行電解拋光,拋光液為10%的高氯酸酒精溶液,電壓為10 V,溫度為-25 ℃。在FEI Nano SEM 430 掃描電鏡上用ECC模式進行組織觀察。

采用Leco-LM-247AT型顯微硬度試驗機測試接頭橫截面顯微硬度分布曲線,沿焊縫中心線每隔1 mm打點,測試載荷為500 g,保壓時間13 s。采用電火花加工方法垂直于焊縫方向切取拉伸試樣,試樣總長度為150 mm,標距段部分長50 mm,寬10 mm,厚度6 mm。拉伸樣品的取樣方式及尺寸如圖1所示。采用SANS-CMT5205電子萬能試驗機以1×10-3s-1的應變速率進行室溫拉伸試驗。

圖1 拉伸樣品取樣示意圖及樣品尺寸

2 試驗結果及討論

2.1 接頭組織

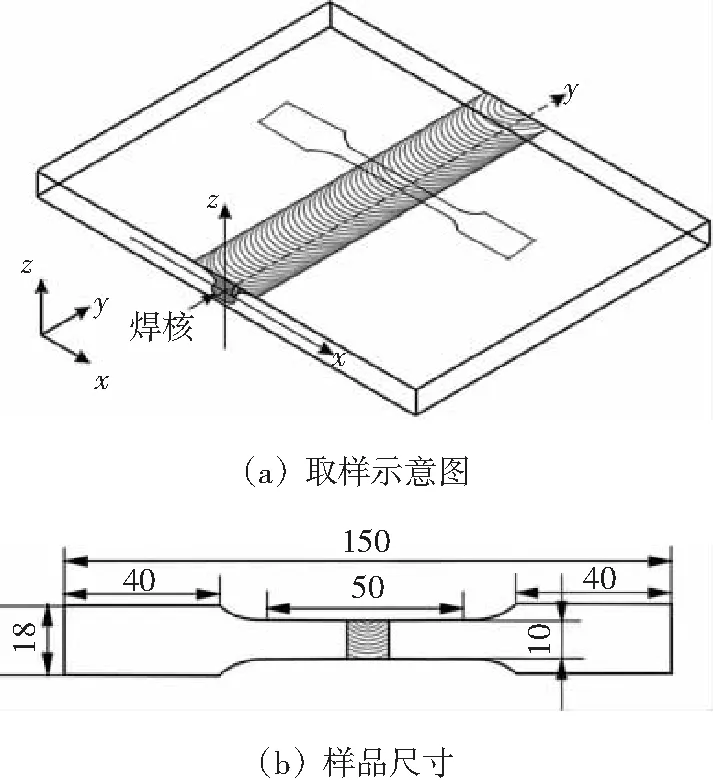

一般的,若FSW焊接參數選取不當,會產生嚴重飛邊、孔洞、溝槽、未焊透等缺陷。試驗中雖然采用了高焊接速度2 000 mm/min,仍然成功實現了6082-T6鋁合金的FSW,且外觀質量良好,表面魚鱗狀紋路清晰,飛邊很小,如圖2所示。經過X射線探傷測試,在焊縫中沒有發現缺陷。由此可見,對于6082-T6鋁合金,采用高焊接速度進行FSW完全可行,可以大大提高實際生產效率。

圖2 FSW焊接試樣形貌

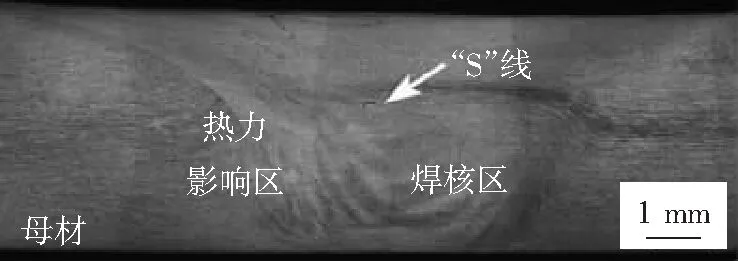

FSW接頭橫截面的宏觀形貌如圖3所示。接頭呈現出典型的FSW接頭形貌,焊核區、熱力影響區等區域清晰可見。從圖中可以看出,雖然采用很高的焊接速度,并沒有形成孔洞、未焊透等缺陷。而且“S”線呈現出不連續的分布狀態,焊核區中心僅有少量“S”線,表明FSW過程中攪拌針的攪動作用仍然很劇烈,將初始表面氧化膜充分破碎。這可以防止FSW在載荷作用下沿“S”線斷裂,有助于提高接頭力學性能。

圖3 FSW接頭橫截面宏觀形貌

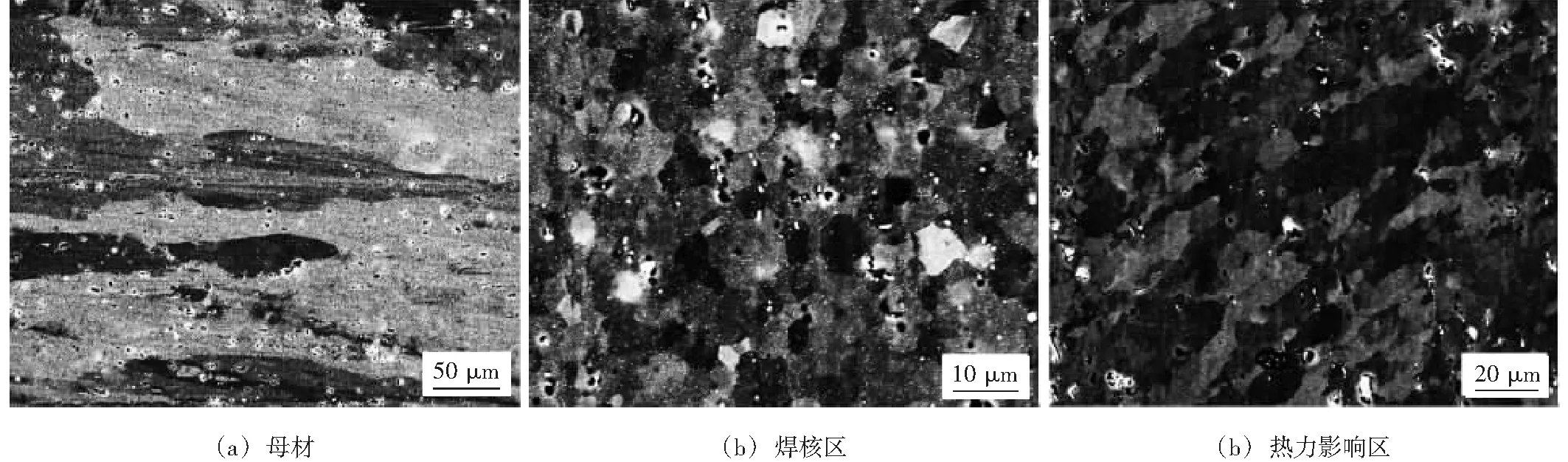

圖4為FSW接頭各區域的典型微觀組織。從圖中可以看出,母材呈現出典型的軋制態形貌,晶粒沿軋制方向拉長,晶粒粗大,長度方向約為幾百微米。經過FSW過程的劇烈塑性變形和熱的混合作用,焊核區組織發生動態再結晶,呈現出典型的等軸晶組織,晶粒尺寸明顯細化,約為10 μm。而熱力影響區由于材料塑性流動作用則呈現出典型的晶粒拉長形貌,且晶粒與母材相比也明顯細化。

圖4 FSW接頭各區域的微觀組織

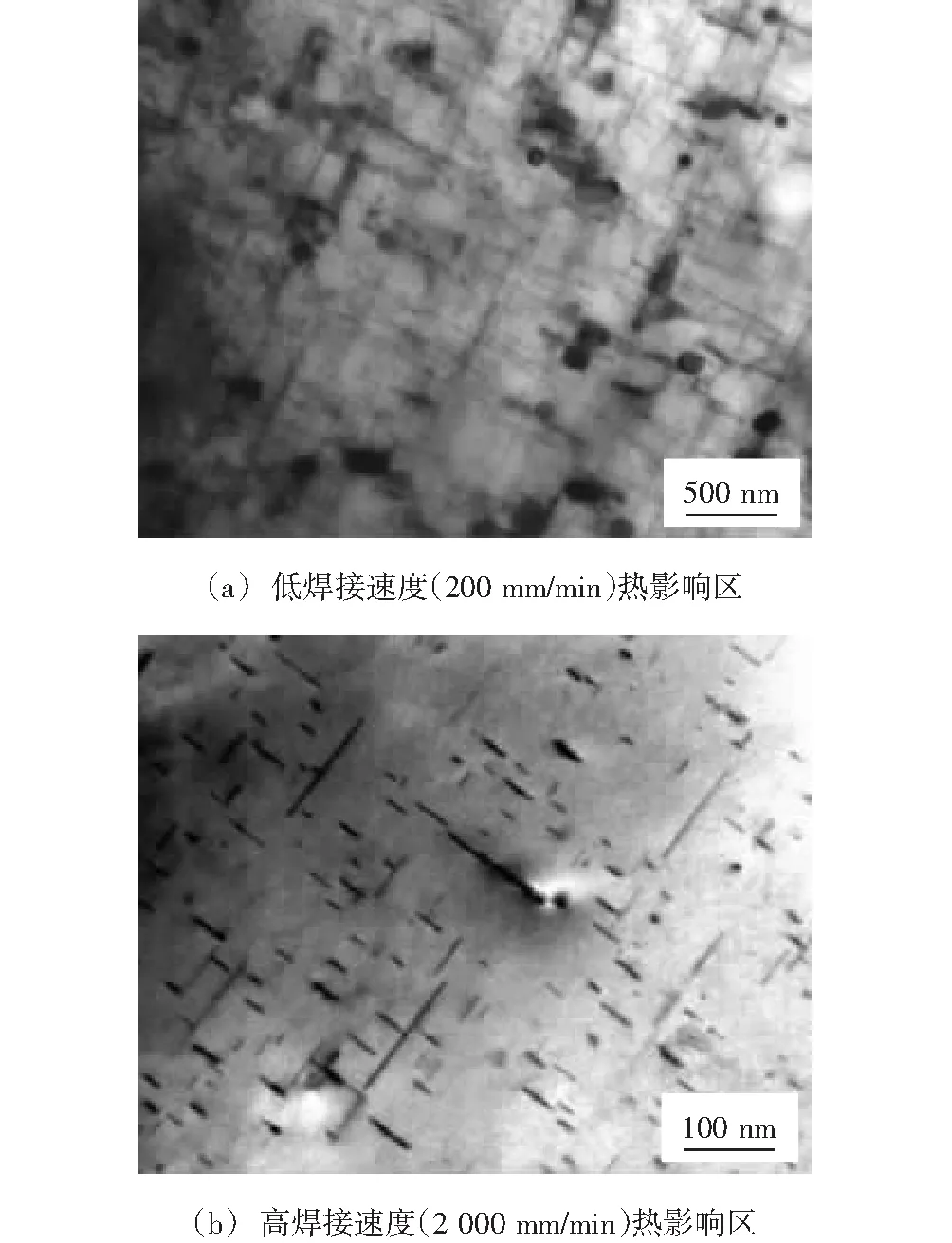

圖5為2種焊接速度條件下FSW接頭熱影響區的TEM微觀組織。從圖中可以看出,在較低的焊接速度200 mm/min條件下,熱影響區的沉淀相發生了明顯的粗化現象,最長可達到500 nm(圖5a)。而焊接速度提高到2 000 mm/min時,熱影響區的沉淀相雖然有所粗化,但粗化程度大大降低,大部分沉淀相的長度在50 nm左右,如圖5b所示。顯然,高焊接速度有利于抑制熱影響區沉淀相的粗化,從而提高接頭力學性能。

圖5 FSW接頭熱影響區TEM形貌

2.2 接頭力學性能

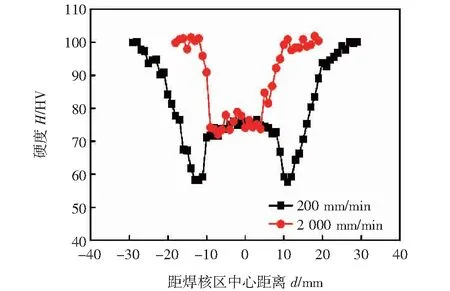

圖6為FSW接頭的維氏顯微硬度分布曲線。從圖中可以看出低焊接速度200 mm/min條件下,FSW接頭的硬度曲線呈現出沉淀強化鋁合金特有的“W”形分布。母材硬度最高,約為110 HV,焊核區硬度與熱影響區、熱力影響區硬度相比較高,達到75 HV左右,最低硬度點位于熱影響區,硬度下降明顯,約為58 HV。當焊接速度提高至2 000 mm/min時,焊核區的硬度變化不大,而熱影響區的最低硬度值明顯提升至72 HV,與焊核區硬度幾乎達到同等水平。通常焊核區溫度較高,大部分沉淀強化相固溶,且晶粒明顯細化,從而使得其硬度高于熱影響區;而熱影響區只受到熱的作用,強化相大部分粗化/溶解,且晶粒長大,成為軟化區。

圖6 FSW接頭橫截面顯微硬度分布圖

研究表明,對于沉淀強化鋁合金,最低硬度區的峰值溫度一般不會發生變化,但隨著焊接速度的提升,其熱循環過程中高溫停留時間逐步降低,強化相粗化/溶解時間縮短[5]。試驗采用的高焊接速度2 000 mm/min情況下最低硬度區在高溫停留時間大大縮短,減弱了強化相的粗化/溶解和晶粒長大,因此,其硬度值明顯高于常規參數下的熱影響區硬度值(約58 HV)[8]。

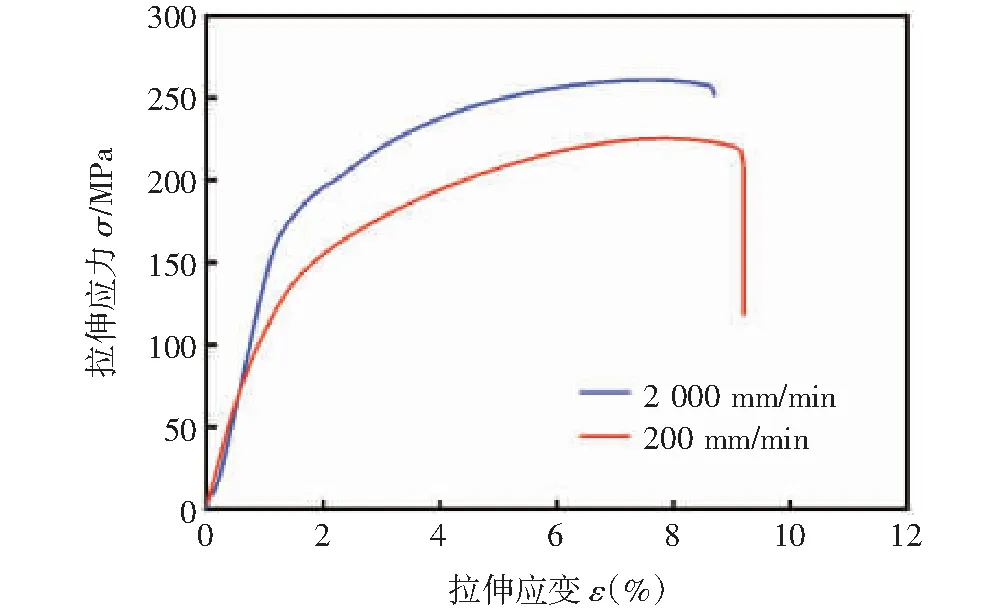

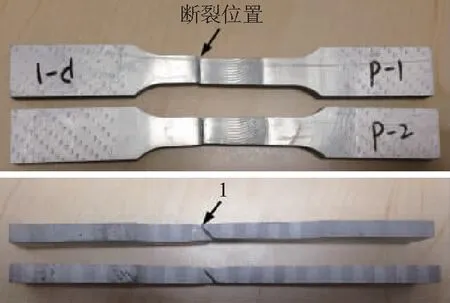

圖7為FSW接頭的室溫拉伸應力-應變曲線。從圖中可以看出,在低焊接速度200 mm/min時FSW接頭的屈服強度約為130 MPa,抗拉強度為226 MPa,斷后伸長率為7.2%。高焊接速度2 000 mm/min時,FSW接頭的屈服強度提高至170 MPa,抗拉強度達到262 MPa,斷后伸長率略為降低,為6.8%。高焊接速度下FSW接頭的抗拉強度可達到母材的85%,優于常規參數下的FSW接頭性能(約75%)[6-10]。通過圖8所示的高焊接速度拉伸后樣品的形貌可以看出,樣品拉伸斷裂位置遠離焊核區,且沿著熱影響區斷裂,為高質量FSW接頭典型的斷裂模式。

圖7 FSW接頭拉伸性能曲線

圖8 高焊接速度FSW接頭拉伸后樣品形貌

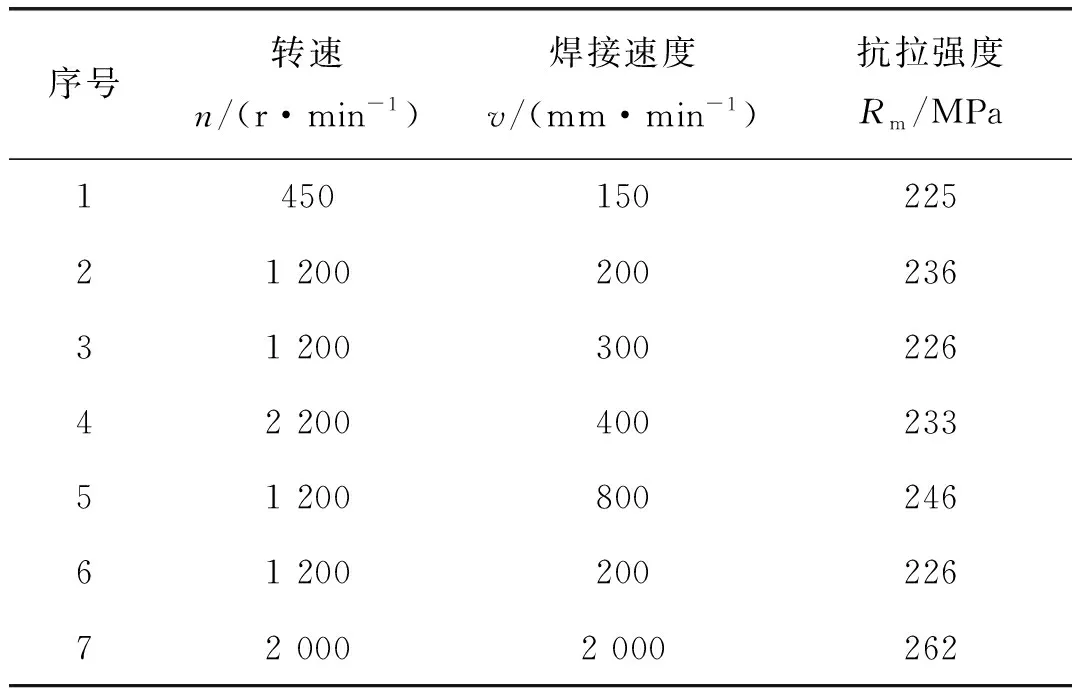

表2[6-10]為不同焊接速度下6082-T6鋁合金FSW接頭的拉伸強度匯總表。從表中可以看出,焊接速度對6082-T6鋁合金FSW接頭的抗拉強度有明顯的影響,基本上隨著焊接速度的增加而提高,這與之前的研究結果相吻合[5]。當焊接速度較低(150~400 mm/min)時,由于熱循環過程中高溫停留的時間較長,熱影響區,尤其是最低硬度區軟化明顯,6082-T6鋁合金FSW接頭的抗拉強度較低,為230 MPa左右。當焊接速度增加到800 mm/min時,接頭的抗拉強度增加到246 MPa。而采用試驗中的高焊接速度2 000 mm/min時,由于熱循環過程中高溫停留時間明顯縮短,最低硬度區軟化作用受到抑制,因此接頭的抗拉強度明顯升高,達到262 MPa。

表2 不同焊接速度下6082-T6鋁合金FSW接頭抗拉強度

通過文中的試驗研究以及相關報道可以發現,通過提高焊接速度可以明顯提高沉淀強化鋁合金FSW接頭的力學性能。對于沉淀強化鋁合金來說,熱循環歷史成為影響FSW接頭的主要因素。通常,改變工具尺寸和旋轉速度只能改變最低硬度區的位置,不能改變最低硬度區的溫度歷史曲線,表現為溫度曲線上峰值與寬度不變。而改變焊接速度雖然不能改變最低硬度區的峰值溫度,但隨著焊接速度的增加,最低硬度區在高溫停留時間縮短,表現為溫度曲線變窄,從而減弱了最低硬度區的軟化作用,提高接頭強度。顯然,增加焊接速度成為改善FSW接頭性能的有效手段。文中在高焊接速度2 000 mm/min下可得到高質量的FSW接頭,不僅提高接頭力學性能,而且可明顯提高實際生產效率,具有十分重要的意義。

3 結論

(1)選用高焊接速度2 000 mm/min的參數成功實現了6082-T6鋁合金的FSW,焊縫表面質量良好,內部沒有缺陷產生。

(2) 高焊接速度時焊核區“S”線呈現出不連續的分布狀態,晶粒尺寸細化至10 μm,熱影響區的沉淀相粗化明顯減弱。

(3)高焊接速度時FSW接頭的最低硬度值明顯升高,達到72 HV。拉伸測試時,接頭斷裂于熱影響區,抗拉強度高達262 MPa,為母材的85%,優于常規參數下FSW接頭強度。

[][]

[3] 欒國紅. 攪拌摩擦焊技術在軌道列車制造中的應用[J]. 焊接, 2015 (1): 7-12.

[4] Wang B B, Chen F F, Liu F, et al. Enhanced mechanical properties of friction sir welded 5083-H19 joints with additional water cooling[J]. Journal of Materials Science & Technology, 2017, 33(9): 1009-1014.

[5] Liu F C, Ma Z Y. Influence of tool dimension and welding parameters on microstructure and mechanical properties of friction-stir-welded 6061-T651 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2008, 39(10): 2378-2388.

[6] 張欣盟, 楊景宏, 閆占奇, 等. 12 mm厚6082鋁合金攪拌摩擦焊工藝[J]. 電焊機, 2014, 44(4): 54-57.

[7] 張克梁, 張文, 張大童, 等. 焊接速度對6082-T6鋁合金攪拌摩擦焊接頭組織和性能的影響[J]. 熱加工工藝, 2017, 46(1): 65-68.

[8] 田莉莉, 常學斌, 周英杰, 等. 6082-T6鋁合金攪拌摩擦焊接頭的顯微組織與力學性能[J]. 理化檢驗-物理分冊, 2012, 48(1): 23-25.

[9] 戴啟雷, 王秀義, 侯振國, 等. 焊接速度對AA6082攪拌摩擦焊接頭根部缺陷及性能的影響[J]. 焊接學報, 2015, 36(8): 27-30.

[10] 鈕旭晶, 侯振國, 魯二敬, 等. 軌道車輛用6082鋁合金攪拌摩擦焊接接頭性能研究[J]. 金屬加工(冷加工), 2016(S1): 842-844.