高鋼級管道環焊縫焊接質量問題及裂紋形成原因分析

李亮, 黃磊, 聶向暉, 劉迎來, 張奕

(1.中國石油集團石油管工程技術研究院,西安 710077;2.北京隆盛泰科石油管科技有限公司,北京 101100)

0 前言

由于國內自有油氣資源分布區域以及進口油氣資源入境地點距國內主要油氣消費市場較遠,截至2019年,國內已建成近14萬公里的長距離油氣輸送管線[1-2]。隨著國民經濟對油氣資源需求的日益增長,越來越多的油氣輸送管線采用高鋼級、大口徑、高壓力模式進行建設,以提高管線輸送效率、降低管線輸送成本[3-4]。

目前,國內已運營的高鋼級管道里程達3.5萬公里,位居世界第一位[5]。隨著國內高鋼級管道里程的不斷增長,因管道環焊縫開裂造成的失效事故時有發生,嚴重威脅著管道的運營安全。2019年任俊杰等人[6]的研究結果顯示,國內近10年建設的高鋼級、大口徑油氣輸送管線中,在管線建成試壓和投產運行初期就發生了30余起環焊縫開裂失效事故,其中70%以上是由于環焊縫焊接缺陷引起的。羅金恒等人[7]統計了2011~2015年發生的10起環焊縫開裂失效事故,結果也顯示其中80%是由于焊接質量不合格造成的。可以看出,焊接質量問題是導致高鋼級管道環焊縫開裂失效的主要原因。

文中選取了近期排查出的12道因焊接質量問題導致開裂的高鋼級管道環焊縫,對其力學性能進行了檢測和分析;同時,通過裂紋缺陷解剖,重點探討了環焊縫存在的主要焊接質量問題,以及4類焊接質量問題主導的裂紋形成機理,以期為高鋼級管道環焊縫的焊接質量控制及裂紋防治提供了資料參考。

1 試驗材料及方法

1.1 試驗材料

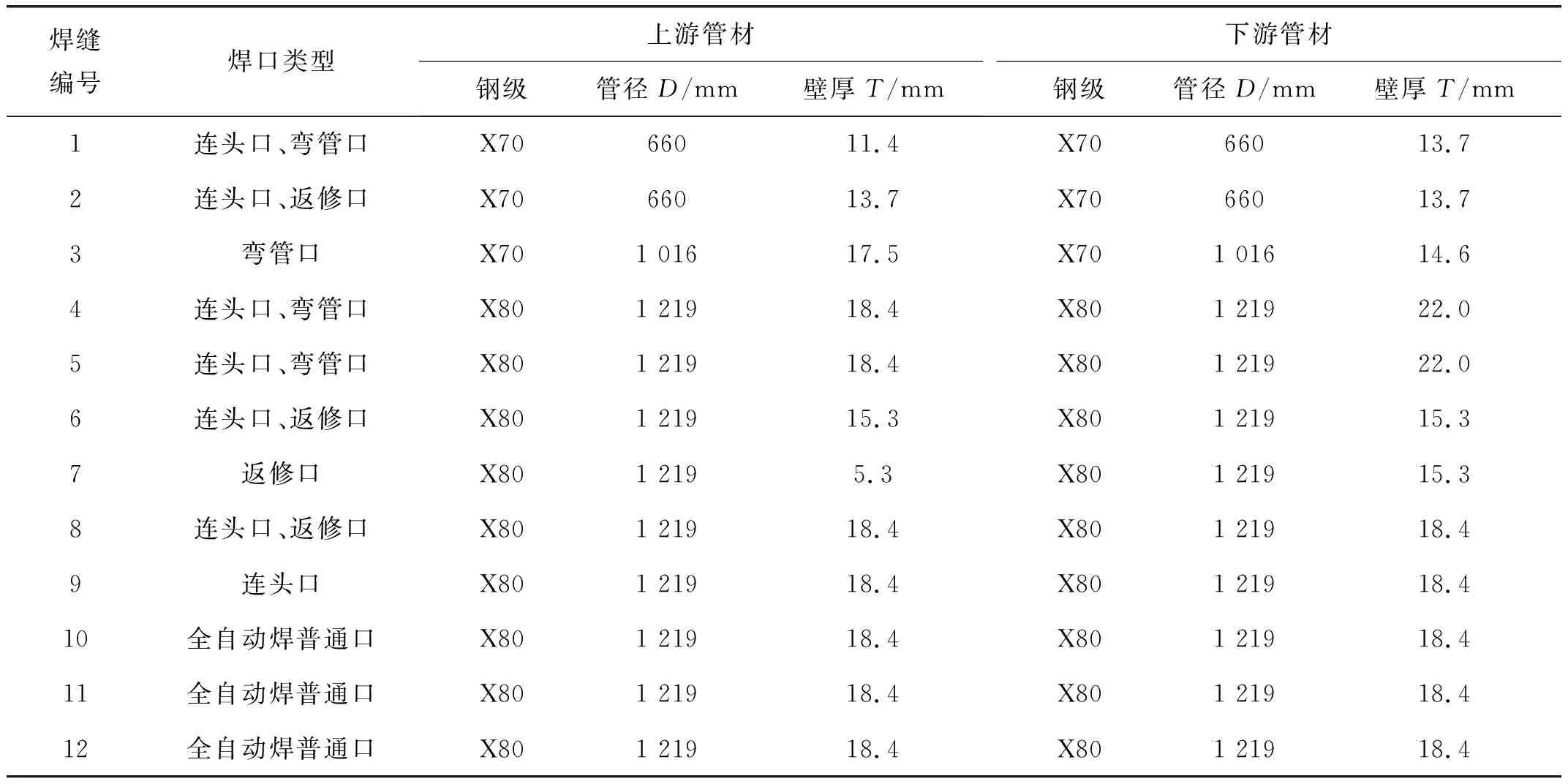

文中試驗所用材料為近期在役管道環焊縫隱患排查時割口的12處存在裂紋缺陷的X70,X80高鋼級管道環焊縫,其基本信息見表1。

表1 環焊縫基本信息

1.2 試驗方法

依據SY/T 4109—2013《石油天然氣鋼質管道無損檢測》標準,采用XT1605C型X射線探傷機對環焊縫進行無損檢測,確定裂紋缺陷的位置和尺寸。

依據GB/T 31032—2014《鋼質管道焊接及驗收》標準,在環焊縫無缺陷處截取并加工力學試樣。采用SHT4106拉伸試驗機測試0點、3點、6點、9點焊接位置焊接接頭的拉伸性能,每個焊接位置取1個試樣;采用PSW750沖擊試驗機測試0點、3點焊接位置焊接接頭在-10 ℃(X70鋼級)和-20 ℃(X80鋼級)的V形缺口夏比沖擊性能,每個焊接位置取3個焊縫沖擊試樣和3個熱影響區沖擊試樣;采用KB30BVZ-FA維氏硬度計按照16點壓痕法測試焊接接頭的硬度分布,每個環焊縫取1個試樣。

在環焊縫裂紋缺陷處截取并制備金相試樣,采用Smart Zoom5超景深數碼顯微鏡和OLS 4100激光共聚焦顯微鏡分析裂紋試樣的宏觀形貌和微觀組織;采用SU3500 HITACHI掃描電鏡、牛津能譜儀、背散射電子探測器等分析裂紋缺陷的微觀形貌和微區成分。

2 試驗結果及分析

2.1 無損檢測

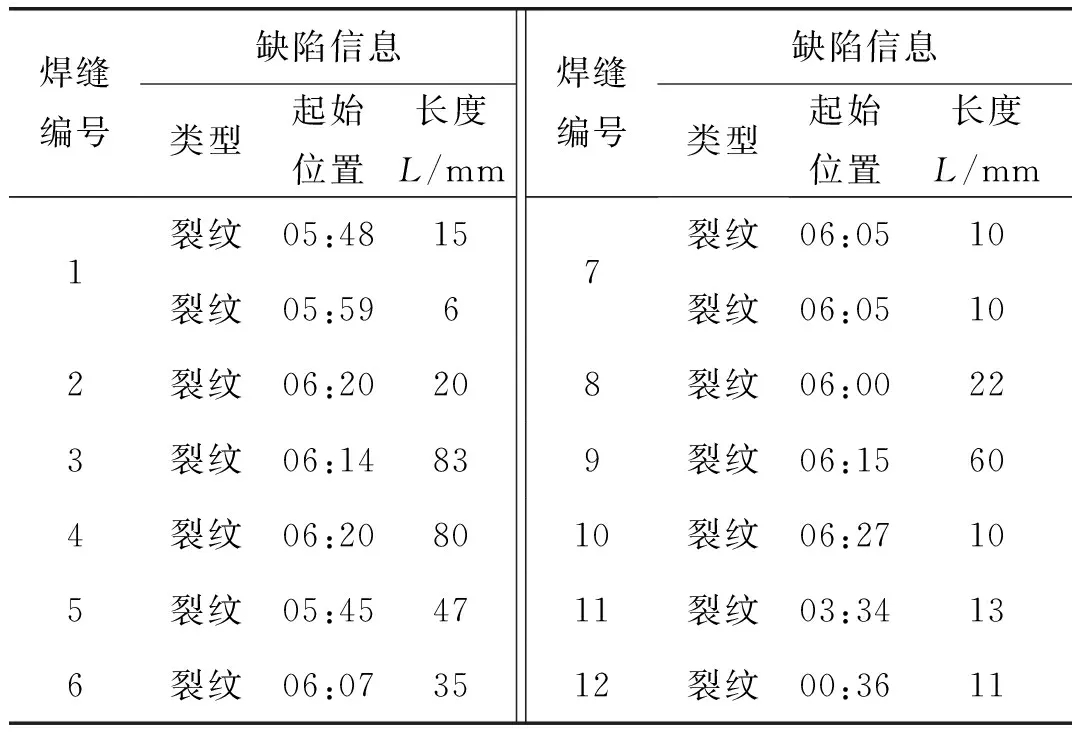

表2為環焊縫的X射線檢測結果。檢測結果顯示,12道環焊縫中的缺陷均為裂紋,且其中10道環焊縫中的裂紋位于仰焊位置,占比達83.33%。

表2 環焊縫X射線檢測結果

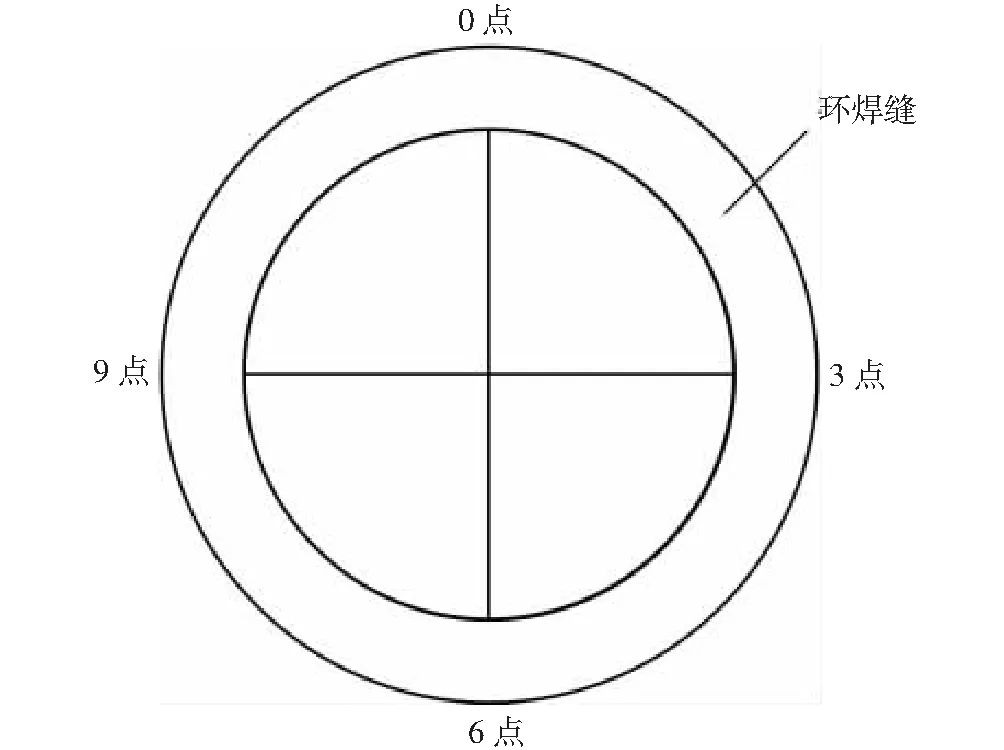

表2中裂紋缺陷起始位置以環焊縫焊接時的時鐘方向表示,如圖1所示,管道輸送介質方向為垂直于紙面向里。

圖1 環焊縫焊接時時鐘方向示意圖

2.2 力學性能

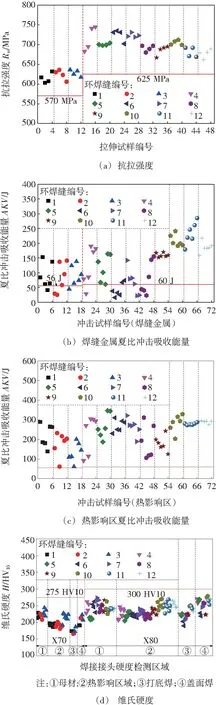

圖2為環焊縫力學性能檢測結果。由圖2a可知,所有環焊縫不同焊接位置的抗拉強度均符合標準要求(X70鋼級≥570 MPa,X80鋼級≥625 MPa)。由圖2b可知,1號、2號、3號、4號、6號、7號、8號環焊縫的部分焊縫金屬沖擊吸收能量不符合標準要求(X70鋼級單值應≥56 J,X80鋼級單值應≥60 J),不合格試樣數占比約19.44%。由圖2c可知,所有環焊縫的熱影響區沖擊吸收能量均符合標準要求(要求同焊縫金屬)。由圖2d可知,所有環焊縫的維氏硬度均符合標準要求(X70鋼級?275 HV10,X80鋼級?300 HV10),且1~9號(非全自動焊)環焊縫的熱影響區存在一定程度軟化。

圖2 環焊縫力學性能檢測結果統計圖

3 焊接質量問題及裂紋成因分析

按照前文所述試驗方法完成裂紋解剖和分析后,可得到表3所示的環焊縫焊接質量及裂紋成因匯總表。

由表3可知,導致該批環焊縫開裂的主要焊接質量問題包括:根焊內表面缺陷、坡口及根部未熔合、根焊硫元素偏析、填充焊坡口銅污染、焊接道層數不足、錯邊量超標等6類。其中,焊接道層數不足、錯邊量超標,常與其他缺陷疊加促進環焊縫裂紋形成。

表3 環焊縫焊接質量及裂紋成因匯總表

值得注意的是,表3中存在焊接道層數不足問題的1號、2號、4號、6號、7號、8號環焊縫,對應的焊縫沖擊吸收能量都存在不合格現象(如圖2b所示)。這一現象可以從兩方面進行解釋。首先,焊接道層數不足的環焊縫,道層之間的相互熱處理次數較少。黃福祥、呂向陽等人[8-9]的研究結果表明,在多層多道焊過程中,前一道(層)焊縫可為后一道(層)焊縫起到預熱作用,后一道(層)焊縫可為前一道(層)焊縫起到熱處理(正火)作用,進而能夠有效改善焊縫組織、提高焊縫力學性能。其次,焊接道層數不足的環焊縫,焊接道層相對較厚,這意味著焊接時采用了較大熱輸入。博衛等人[10-11]的研究結果表明,采用較大熱輸入焊接時,焊縫高溫停留時間變長,晶粒快速長大,甚至可能出現過熱組織,焊縫的強度和韌性相對于小焊接熱輸入較差。可見,采取合理的焊接層道數對于保障焊縫沖擊韌性至關重要。

文中根據主導環焊縫產生裂紋的焊接質量問題,將表3所述12道環焊縫的裂紋成因劃分為4類,以下結合具體案例探討其裂紋形成的機理。

3.1 根焊內表面缺陷導致的開裂

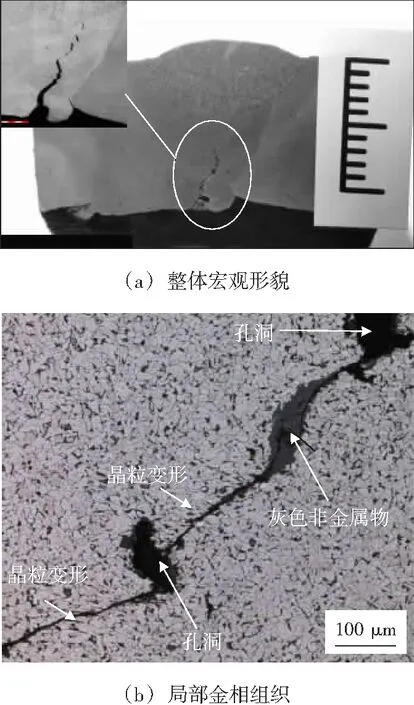

表3中1~5號環焊縫的開裂原因較為相似,均為焊縫沖擊韌性較低,根焊內表面缺陷在附加應力作用下發生開裂。這些內表面缺陷可分為兩類:一類為根焊金屬內表面或近表面形成的氣孔和夾渣(1號、2號環焊縫),它們在附加應力作用下發生連通開裂;另一類為不等壁厚對接環焊縫根焊焊趾處過渡不圓滑形成的尖銳溝槽(1號、3號、4號、5號環焊縫),這類缺陷(欠)存在較大的應力集中,它們在附加應力作用下容易從溝槽尖端發生開裂擴展。此外,由表3可知,作為促使該類裂紋產生的附加應力也分為兩類:一類為錯邊量較大形成的結構應力,另一類為連頭口形成的拘束應力。圖3列舉了1號環焊縫裂紋截面處的缺陷形貌。

圖3 1號環焊縫裂紋截面宏觀形貌和金相組織

3.2 未熔合缺陷導致的開裂

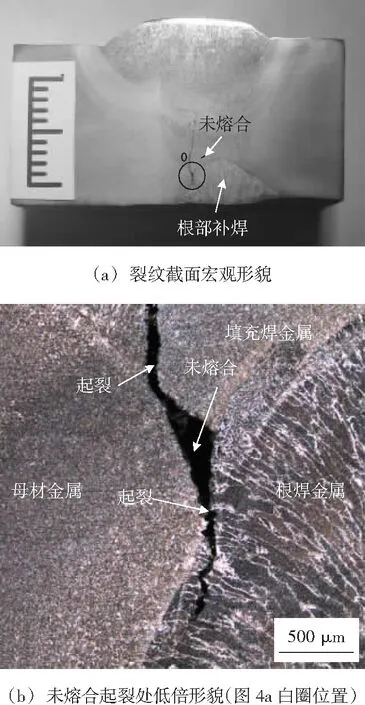

由表3可知,6~8號環焊縫的裂紋形成原因均可歸納為:焊縫沖擊韌性較低,未熔合缺陷在連頭口產生的拘束應力作用下發生開裂。根據GB/T 6417.1—2005標準,未熔合是指焊縫金屬和母材或焊縫金屬各焊層之間未結合的部分,可分為根部未熔合、坡口未熔合和焊道間未熔合。其中,根部未熔合和坡口未熔合會明顯減小承載橫截面,其端部常常還存在較為狹窄細長的縫隙,應力集中較為嚴重,此時若疊加較大的結構應力和較低的焊縫沖擊韌性,極易形成以未熔合缺陷端部為源的裂紋。圖4列舉了6號環焊縫裂紋截面處的缺陷形貌。

圖4 6號環焊縫裂紋截面處缺陷形貌

3.3 根焊硫元素偏析導致的開裂

表3中9號環焊縫出現的裂紋為根焊金屬中硫元素偏析導致的結晶裂紋。結晶裂紋屬于熱裂紋中的一種,它是指焊縫結晶過程后期,固液共存溫度下,由于凝固金屬收縮而殘余液態金屬補充不足,低熔點共晶和雜質沿晶界形成的液態薄膜在拉應力作用下發生的沿晶開裂[14-15]。在焊縫凝固過程中,高熔點組元總是優先于低熔點組元發生結晶。隨著焊縫內部柱狀晶的不斷長大,固液界面持續向焊縫中心線推進;此時,若焊縫中硫、磷等元素含量較高,它們形成的大量低熔點組元將在柱狀晶交匯處的形成液態薄膜,這層液態薄膜在焊縫凝固收縮拉應力以及焊縫自身結構應力作用下,將在焊縫中心線附近發生沿晶開裂。圖5列出了9號環焊縫裂紋截面處的宏觀、微觀組織和能譜分析結果。

圖5 9號環焊縫裂紋截面宏觀、微觀組織和能譜分析結果

3.4 焊縫外來銅污染導致的開裂

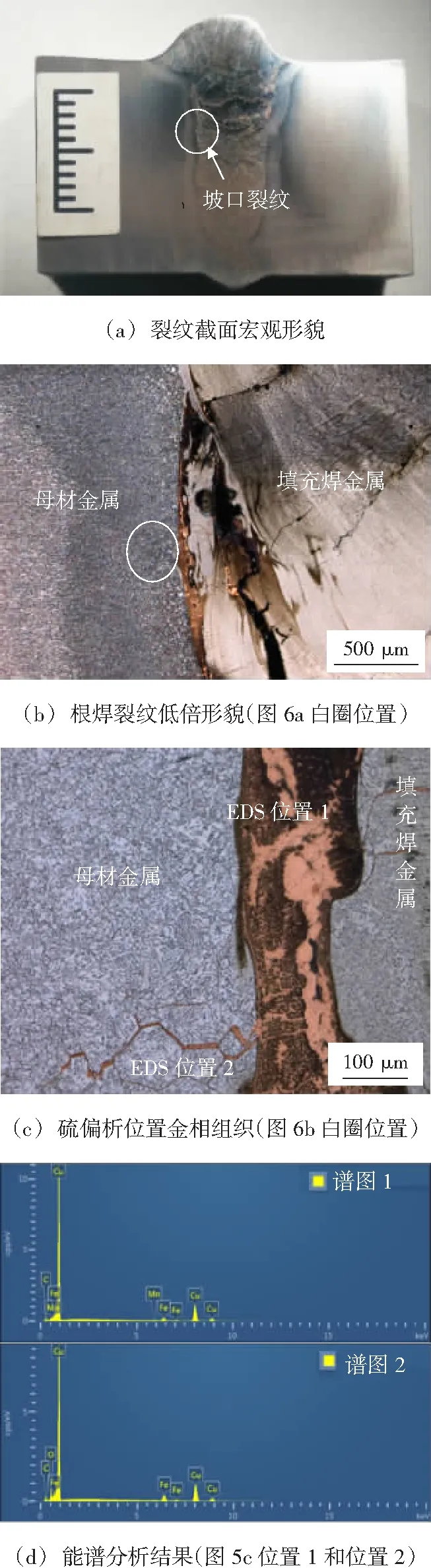

表3中10~12號環焊縫均采用實心焊絲氣體保護自動焊工藝成形,3處環焊縫坡口處均發現了因外來銅污染導致的熔銅開裂。現場調研及裂紋解剖結果顯示,3處環焊縫中熔入的銅均來源于銅質導電嘴與坡口接觸時發生的短路熔化,由于現場焊接人員未及時發現該問題或未及時將坡口處凝固的銅清理干凈,這些殘留在坡口位置的銅在隨后的焊接過程中與焊絲一起熔入了填充焊金屬中,同時,部分位置的銅還沿著晶界向母材金屬和填充焊金屬發生了擴散。圖6列舉了10號環焊縫裂紋截面處的宏觀、微觀組織和能譜分析結果。

圖6 10號環焊縫裂紋截面宏觀、微觀組織和能譜分析結果

4 結論

(1)絕大多數環焊縫的開裂位置位于仰焊區域,占比高達83%,仰焊區域是萌生裂紋的高發部位。

(2)所有環焊縫的抗拉強度、維氏硬度均符合標準要求,但部分環焊縫焊縫金屬的夏比沖擊吸收能量低于標準要求,不合格試樣數占比約19.44%,焊接道層數較少是造成其沖擊韌性不合格的重要原因。

(3)主導環焊縫開裂的焊接質量問題主要包括根焊內表面缺陷、坡口及根部未熔合、根焊硫元素偏析、填充焊坡口銅污染等四類,焊接道層數不足、焊縫錯邊量超標常與上述缺陷疊加促進裂紋形成。

(4)建議:①嚴格按照焊接工藝要求控制焊接層道數;②加強環焊縫仰焊區域的根焊質量控制;③確保變壁厚焊口焊趾處平緩圓滑;④選擇質量合格的焊材,尤其應保障S,P含量符合要求;⑤全自動焊應控制好導電嘴位置,避免與坡口接觸發生短路。