國內(nèi)外高導(dǎo)熱VPI樹脂的研究進(jìn)展

趙登云,虞鑫海,夏 宇

(1. 東華大學(xué)應(yīng)用化學(xué)系,上海 201620; 2. 蘇州巨峰電氣絕緣系統(tǒng)股份有限公司,江蘇蘇州 215214)

VPI是真空壓力浸漬工藝的簡稱,是目前較好的絕緣處理技術(shù)。VPI系統(tǒng)包括浸漬樹脂、VPI工藝、VPI設(shè)備,較少的橡膠粉云母帶,包帶機(jī)和抗電暈技術(shù)。其中,浸漬樹脂是VPI系統(tǒng)最重要的元素[1]。隨著人們對環(huán)境保護(hù)認(rèn)識的提高,VPI浸漬樹脂已經(jīng)從以前的以苯乙烯為溶劑的不飽和樹脂體系轉(zhuǎn)變?yōu)榈蛽]發(fā)性、無溶劑的浸漬樹脂體系。VPI樹脂因其出色的電絕緣性能、可加工性和附著力性能而廣泛用于電子和電氣絕緣領(lǐng)域。隨著現(xiàn)代電子電路和電氣設(shè)備趨于集成和小型化,設(shè)備每單位體積產(chǎn)生的熱量急劇增加,并且散熱已成為影響設(shè)備安全穩(wěn)定運(yùn)行的關(guān)鍵因素之一[2-3]。過多的熱量積聚將導(dǎo)致材料加速老化,并影響其使用壽命。越來越嚴(yán)重的散熱問題對VPI樹脂的高導(dǎo)熱性和制造技術(shù)有了更高的要求。因此,迫切需要開發(fā)新的電子封裝材料和電氣絕緣材料。近年來,高導(dǎo)熱填料的引入以及具有高導(dǎo)熱率和優(yōu)異絕緣性能的樹脂復(fù)合材料的制備為改善VPI樹脂的導(dǎo)熱率提供了思路和方法。國內(nèi)外學(xué)者對各種類型的填料進(jìn)行了廣泛的研究。在絕緣領(lǐng)域,關(guān)注較多的是具有較高熱導(dǎo)率和良好絕緣性能的無機(jī)顆粒。目前,包括氧化鋁、氮化鋁、氮化硼及其納米片和納米管在內(nèi)的無機(jī)顆粒已成為高導(dǎo)熱VPI樹脂的研究重點(diǎn)。

1 VPI樹脂的導(dǎo)熱機(jī)理及導(dǎo)熱填料分類

1.1 VPI樹脂的導(dǎo)熱機(jī)理

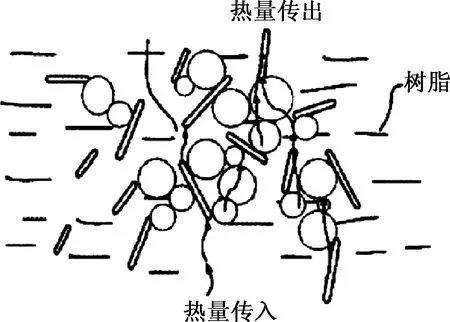

物質(zhì)的熱導(dǎo)率與構(gòu)成該物質(zhì)的微觀顆粒的運(yùn)動密切相關(guān)。固體材料的傳熱方法主要是通過導(dǎo)熱載體實(shí)現(xiàn)的,包括電子、聲子和光子[4]。電子是金屬材料中導(dǎo)熱的主要載體,自由電子通過相互碰撞來轉(zhuǎn)移能量。通常,金屬具有高的電導(dǎo)率和導(dǎo)熱率。無機(jī)顆粒具有規(guī)則的晶體結(jié)構(gòu)。由于自由電子被束縛,它們不能用作熱量的主要載體。能量轉(zhuǎn)移主要通過晶格振動來實(shí)現(xiàn)。量化的晶格振動通常稱為聲子,其熱擴(kuò)散運(yùn)動實(shí)現(xiàn)熱量的傳遞。在規(guī)則的晶體結(jié)構(gòu)下,聲子的平均自由程更長,并且可以有效地傳遞熱量,因此,具有規(guī)則晶體結(jié)構(gòu)的無機(jī)顆粒具有較高的熱導(dǎo)率[5-6]。這是比較符合我們常用的導(dǎo)熱通路理論的:增加導(dǎo)熱填料的含量,更多導(dǎo)熱填料顆粒間互相接觸,最終形成整個材料體系的導(dǎo)熱鏈條和導(dǎo)熱網(wǎng)絡(luò)。

圖1 導(dǎo)熱通路理論熱量傳遞示意圖[7]

VPI樹脂的分子結(jié)構(gòu)無序,晶體面積相對較小,并且聲子的平均自由程大大降低,因此VPI樹脂的導(dǎo)熱系數(shù)極低。當(dāng)前,有兩種主要方法可改善VPI樹脂的導(dǎo)熱性。一種方法是在VPI樹脂的基質(zhì)中形成微觀有序的液晶結(jié)構(gòu),以提高其固有的導(dǎo)熱性,這對于從微觀層面了解樹脂內(nèi)部的導(dǎo)熱機(jī)理具有重要意義,但這種方法復(fù)雜,并且很少單獨(dú)用于提高熱導(dǎo)率[7]。另一種是在VPI樹脂基體中以高導(dǎo)熱率填充微米級和納米級填料,以在體內(nèi)形成有效的熱網(wǎng)絡(luò),從而改善整個復(fù)合材料的導(dǎo)熱率。該方法制備簡單,效果明顯,有望實(shí)現(xiàn)量產(chǎn)[8]。

1.2 導(dǎo)熱填料的分類

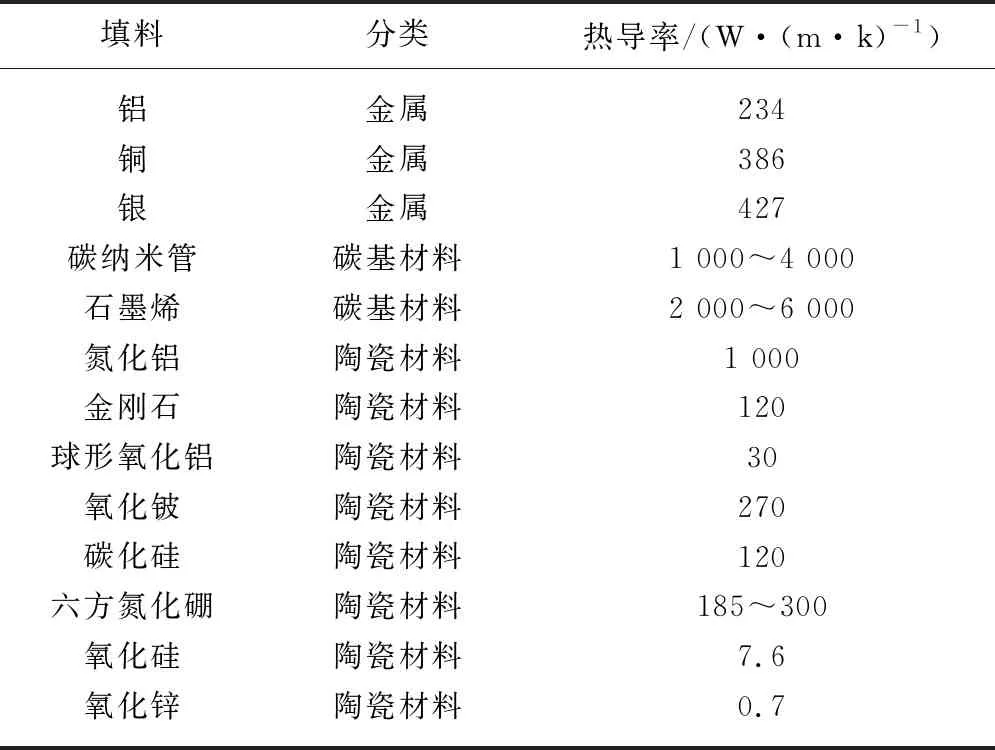

填料的熱導(dǎo)率關(guān)鍵在于熱量在其內(nèi)部是怎樣傳遞的,比如:通過純聲子傳熱的填料,它的熱導(dǎo)率較低(球形Al2O3熱導(dǎo)率在30 W/(m·K)。而自由電子傳熱較聲子傳熱效率高。所以金屬填料以及碳基填料的熱導(dǎo)率普遍比較高[9],表1為常見導(dǎo)熱填料的熱導(dǎo)率。

表1 常見導(dǎo)熱填料的熱導(dǎo)率

1.2.1 導(dǎo)熱無機(jī)絕緣填料

導(dǎo)熱無機(jī)絕緣填料主要有氧化鋁、氮化硼(BN)、氮化鋁、氧化鋅、氧化鎂、氧化硅等,特別以微米級氧化鋁和硅微粉為主,氧化鋅大多用來做導(dǎo)熱硅脂[10]。導(dǎo)熱無機(jī)絕緣填料被廣泛應(yīng)用于電子電器行業(yè)來提高復(fù)合材料的熱導(dǎo)率,同時由于其具有較好的絕緣性能,常用于高導(dǎo)熱領(lǐng)域粉體的填充中。

1.2.2 導(dǎo)熱非絕緣填料

最常見的導(dǎo)熱非絕緣填料為金屬導(dǎo)熱填料以及碳系導(dǎo)熱填料。銅、鋁、銀等金屬材料被廣泛用來提高復(fù)合材料的熱導(dǎo)率,而且效果很好。但同時又增加了復(fù)合材料的導(dǎo)電性,所以金屬填料一般應(yīng)用在非絕緣以及對絕緣性要求較低的領(lǐng)域。碳系材料中有炭(C)、碳納米管(CNT)、還原氧化石墨烯(rGO)、碳纖維(CF)等。其中炭黑熱導(dǎo)率較低,研究者對其關(guān)注度不高。一維取向的CNT和CF有極高的熱導(dǎo)率,對于二維的rGO比CNT的熱導(dǎo)率更高,因?yàn)閱螌觬GO能更好的傳遞熱量,但是由于其較大的表面積以及較貴的價格使其在應(yīng)用方面受到限制[11-12]。

2 VPI樹脂熱導(dǎo)率的影響因素

VPI浸漬樹脂本身具有良好的電絕緣性、機(jī)械性能、黏合性等特性。通過這些優(yōu)異的性能提高其導(dǎo)熱系數(shù),將為電子和電氣領(lǐng)域的未來提供新材料。浸漬樹脂的熱導(dǎo)率不僅與樹脂基體本身有關(guān),而且與導(dǎo)熱填料的某些物理性質(zhì)有關(guān)。改善浸漬樹脂導(dǎo)熱性的關(guān)鍵是減少聲子在基體內(nèi)的散射,從而傳遞熱量[13]。

2.1 不同種類填料對熱導(dǎo)率的影響

高導(dǎo)熱率VPI浸漬樹脂的導(dǎo)熱率與填料顆粒的選擇有很大關(guān)系。盡管金屬顆粒和碳基材料具有很高的固有熱導(dǎo)率,可以顯著提高聚合物材料的熱導(dǎo)率,但它們也改變了聚合物本身的優(yōu)異電絕緣性,導(dǎo)致電導(dǎo)率和介電常數(shù)增加[14]。氧化鋁、氮化鋁、氮化硼等無機(jī)顆粒不僅具有高的導(dǎo)熱性,而且不影響聚合物本身的電絕緣性,成為高導(dǎo)熱性VPI樹脂的關(guān)鍵導(dǎo)熱填料顆粒。然而,在這些無機(jī)顆粒中[15-16],由于其優(yōu)異的電絕緣性和高導(dǎo)熱性(185~300 W/(m·K)),氮化硼已成為國內(nèi)外最理想的絕緣和導(dǎo)熱填料。六方氮化硼(h-BN)是類似于石墨結(jié)構(gòu)的一種層狀結(jié)構(gòu),具有出色的電絕緣性,高導(dǎo)熱率(高達(dá)300 W/(m·K)),寬帶隙(約5.5~6 eV)。近年來,人們對氮化硼納米管(BNNT)和氮化硼納米片(BNNS)給予了更多關(guān)注。它們的結(jié)構(gòu)類似于相應(yīng)的一維碳納米管和二維石墨片[17],如圖2和圖3所示,分別為在球磨退火和化學(xué)合成的條件下,電子顯微鏡BNNT和BNNS的形態(tài)。與h-BN相比,除了h-BN的一般優(yōu)勢外,它還具有更高的固有熱導(dǎo)率,更大的長寬比也可以提高復(fù)合材料的熱導(dǎo)率。

圖2 球磨退火法制備的BNNTs形貌[17]

圖3 化學(xué)合成法制備的各種BNNSs[18]

專利公開號CN110194918A介紹了一種改性的環(huán)氧硅氧烷高導(dǎo)熱絕緣浸漬涂料及其制備方法[18]。采用了具有酯基的乙烯基單體和含有乙烯基的疏水性六方氮化硼納米片來改性環(huán)氧樹脂,使得氮化硼納米片和環(huán)氧樹脂可以共價鍵合,并且疏水性六方氮化硼中含有的乙烯基納米片非常小,有效地解決了由常規(guī)浸漬清漆的物理填充造成的難以分散均勻和沉降以實(shí)現(xiàn)高導(dǎo)熱率的問題。浸漬后的涂料具有導(dǎo)熱系數(shù)高、介電損耗低、耐高低溫沖擊性、黏合強(qiáng)度好、滲透性好、電場強(qiáng)度高、機(jī)械強(qiáng)度高的優(yōu)點(diǎn)。

2.2 填料顆粒含量對熱導(dǎo)率的影響

通常復(fù)合材料的熱導(dǎo)率隨著無機(jī)顆粒含量的增加而非線性地增加。因?yàn)闊o機(jī)顆粒可以在基體中形成有效的傳熱網(wǎng)絡(luò),從而提高復(fù)合材料的導(dǎo)熱性[19]。當(dāng)導(dǎo)熱顆粒的含量低時,顆粒與基體之間存在不能有效連接的間隙,并且熱量只能通過基體傳導(dǎo)。此時,整個系統(tǒng)的熱導(dǎo)率變化不大。隨著含量的進(jìn)一步增加,導(dǎo)熱鏈開始形成,無機(jī)顆粒彼此接觸。當(dāng)含量超過一定值時,形成導(dǎo)熱網(wǎng)絡(luò),并且導(dǎo)熱率顯著增加。杜伯學(xué)等[20]在環(huán)氧樹脂中添加了不同量的BN,發(fā)現(xiàn)在低含量填充量為10%時,導(dǎo)熱效果不明顯。但是當(dāng)填充量超過10%時,復(fù)合材料系統(tǒng)的熱導(dǎo)率將顯著提高。這意味著此時在環(huán)氧樹脂主體中已經(jīng)形成了導(dǎo)熱通道。然而,高含量的無機(jī)顆粒的填充通常會導(dǎo)致樹脂的電性能下降和成本增加[21]。因此,近年來,對具有優(yōu)異綜合性能的低含量高導(dǎo)熱性樹脂復(fù)合材料的追求已成為相關(guān)領(lǐng)域的研究熱點(diǎn)和挑戰(zhàn)。

2.3 填料顆粒的大小及形狀對熱導(dǎo)率的影響

具有較小粒度的填料通常更易于彼此接觸以形成導(dǎo)熱通道。例如,Harada M等[22]發(fā)現(xiàn),當(dāng)填充相同質(zhì)量的填料時,填料含量≤25%時,填充100 nm Al2O3的復(fù)合材料的導(dǎo)熱系數(shù)增加比填充300 nm Al2O3的復(fù)合材料快。導(dǎo)熱快,這是因?yàn)楫?dāng)填充相同質(zhì)量分?jǐn)?shù)的Al2O3時,粒徑小的填料顆粒數(shù)量大,并且導(dǎo)熱網(wǎng)絡(luò)填充量≤25%時,可以填充100 nmAl2O3的浸漬清漆基復(fù)合材料的導(dǎo)熱系數(shù)高于浸漬的清漆基復(fù)合材料的導(dǎo)熱系數(shù)填充有300 nm Al2O3。填充質(zhì)量分?jǐn)?shù)為30%時,由于較大的粒徑,300 nm Al2O3粉末不易團(tuán)聚,導(dǎo)熱系數(shù)增加率不降低,100 nm Al2O3呈粉末狀團(tuán)聚,導(dǎo)致其熱導(dǎo)率增加速率下降。因此,較小的粒度將在復(fù)合系統(tǒng)中引入缺陷,從而降低整個系統(tǒng)的電氣和處理性能。目前,常用的方法是使用粒徑不同的相同填料,以實(shí)現(xiàn)綜合性能的提高。粒徑小的材料充當(dāng)導(dǎo)熱網(wǎng)絡(luò)的主要結(jié)構(gòu),而粒徑大的材料則填充粒徑小的間隙,從而增加了導(dǎo)熱鏈的形成并改善了復(fù)合材料的導(dǎo)熱性能[23-24]。公開號CN101381583A公開了一種高導(dǎo)熱率的硅氧烷浸漬清漆。制品中使用的填料是具有不同粒徑的氮化鋁,這有助于在填料之間形成最大的堆積度,從而形成有效的導(dǎo)熱通道并提高復(fù)合材料的導(dǎo)熱性。固化的產(chǎn)品具有良好的機(jī)械和電氣性能,尤其是出色的導(dǎo)熱性[25]。

填料顆粒的形狀也將影響復(fù)合系統(tǒng)的熱導(dǎo)率。專利號CN109913185-A公開了一種片狀導(dǎo)熱填料,其在熱壓條件下沿水平方向取向,并且該水平導(dǎo)熱膜用于在基板中形成水平導(dǎo)熱路徑,其中顆粒導(dǎo)熱通過使用水平熱網(wǎng)絡(luò)填充片狀熱填充物中的間隙[26],填充物充當(dāng)系統(tǒng)中的橋梁,不規(guī)則的剛性填料顆粒與基體的摩擦較大,這會使復(fù)合系統(tǒng)的界面熱阻過大,并且導(dǎo)熱系數(shù)降低。使用軟填料(例如BN)會使顆粒在熱壓下變形,這有利于在顆粒之間形成更多的連接點(diǎn),從而提高復(fù)合系統(tǒng)的導(dǎo)熱性。通常,與普通球形填料相比,具有高長徑比的填料可以在低填料含量下獲得改善的導(dǎo)熱性。常用的高縱橫比材料包括一維材料,例如纖維、納米線和納米管。Lin Z等[27]發(fā)現(xiàn),填充了5%BNNS的環(huán)氧樹脂復(fù)合體系的熱導(dǎo)率與其自身相比提高了113%,而在相同含量的h-BN填充下,導(dǎo)熱率僅提高了28%。

2.4 填料表面改性對熱導(dǎo)率的影響

由于極性的不同,填料與大多數(shù)有機(jī)樹脂基質(zhì)的相容性差,顆粒容易在基質(zhì)中聚集并且難以分散,這增加了系統(tǒng)的黏度。添加不同的材料還將在填料與基體、填料與填料之間形成界面,界面處的間隙會引起嚴(yán)重的聲子散射,并影響材料的導(dǎo)熱性。因此,可以對填料的表面進(jìn)行改性以改善復(fù)合材料的整體散熱性能。

Kim等[28]研究了環(huán)氧樹脂/酸處理的碳納米管復(fù)合材料封裝的超導(dǎo)線圈的熱穩(wěn)定性和電穩(wěn)定性。羧酸基團(tuán)通過酸處理成功地附著在CN表面,從而促進(jìn)了CNT在環(huán)氧樹脂中的均勻分散,形成了熱傳導(dǎo)的優(yōu)先路徑。Kim K等[29]發(fā)現(xiàn)當(dāng)BN粒徑和填充量相同時,用3-氯丙基三甲氧基硅烷(KBM-703)和環(huán)氧丙氧基三甲基硅烷(KBM-403)處理的氮化硼的熱導(dǎo)率比未處理的氮化硼高1.41倍。Kiho K等[30]研究了聚硅氮烷(PSZ)改性的BN對環(huán)氧樹脂熱導(dǎo)率的影響,發(fā)現(xiàn)由極性官能團(tuán)的Si-O鍵的雙偶極作用形成的氫鍵對環(huán)氧樹脂的熱導(dǎo)率有影響。填料顆粒的表面增強(qiáng)了BN與基體的界面結(jié)合性能,復(fù)合材料在N2環(huán)境下于300 ℃ 被熱解。當(dāng)填料的質(zhì)量分?jǐn)?shù)為70%時,復(fù)合材料的熱導(dǎo)率增加到3.521 W/(m·K),該比率不變,BN/環(huán)氧復(fù)合材料的熱導(dǎo)率增加1.35倍。汪蔚等[31]使用OTAB陽離子表面活性劑對BN微芯片進(jìn)行有機(jī)改性,并研究了BN表面改性對BN/EP復(fù)合材料導(dǎo)熱性的影響。結(jié)果表明,BN表面改性改善了BN/EP復(fù)合材料的界面性能和系統(tǒng)相容性。由于界面熱阻的減小,改性的BN/EP復(fù)合材料的導(dǎo)熱率高于未改性的BN/EP復(fù)合材料的導(dǎo)熱率。當(dāng)BN填充量為30%時,改性BN/EP復(fù)合材料的熱導(dǎo)率為1.03 W/(m·K),是未改性BN/EP的熱導(dǎo)率(0.48 W/(m·K))的2.15倍。

2.5 VPI樹脂的本征熱導(dǎo)率對熱導(dǎo)率的影響

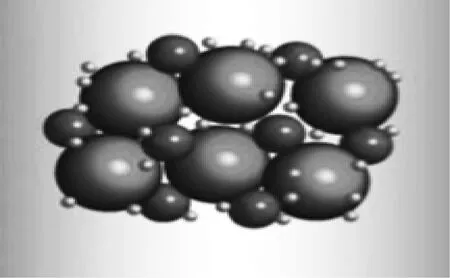

如果可以改善浸漬樹脂基體的內(nèi)部結(jié)構(gòu)排列的順序,則聲子的擴(kuò)散速率將顯著提高,從而獲得更高的固有熱導(dǎo)率。唐杰等用對羥基苯甲酸和對苯二酚合成了含有芳基酯晶體元素的液晶環(huán)氧樹脂。通過導(dǎo)熱黏合劑測得的導(dǎo)熱系數(shù)為0.9 W/(m·K),高于平均環(huán)氧樹脂的4.7倍。Harada M等[32]比較了添加體積分?jǐn)?shù)30%的BN不同環(huán)氧樹脂復(fù)合材料的熱導(dǎo)率,發(fā)現(xiàn)與普通環(huán)氧樹脂復(fù)合材料相比,液晶結(jié)構(gòu)的環(huán)氧樹脂復(fù)合材料的導(dǎo)熱率提高了近50%。圖4顯示了固化后最終復(fù)合材料的示意圖,較大的顆粒面積代表環(huán)氧樹脂復(fù)合材料基質(zhì),較小的顆粒面積代表BN顆粒聚集體。從圖4可以看出,整個復(fù)合材料都具有微有序結(jié)構(gòu),相鄰的液晶層由BN顆粒形成以連接橋。這種結(jié)構(gòu)極大地提高了復(fù)合材料的導(dǎo)熱率。

圖4 含BN顆粒的環(huán)氧樹脂液晶區(qū)域最終固化結(jié)果示意圖

3 導(dǎo)熱VPI樹脂的研究現(xiàn)狀及應(yīng)用

3.1 導(dǎo)熱VPI樹脂的需求

隨著電子元器件的小型化以及高度集成化,散熱問題顯得尤為重要。國內(nèi)對于導(dǎo)熱產(chǎn)品的起步較晚,技術(shù)不夠成熟,所以生產(chǎn)出來的浸漬樹脂熱導(dǎo)率較低(一般低于1 W/(m·K)),對于國內(nèi)部分高導(dǎo)熱產(chǎn)品無法滿足。國外對于高導(dǎo)熱VPI樹脂研究比較早,技術(shù)比較成熟,所以目前國內(nèi)此類產(chǎn)品主要依賴于進(jìn)口[33]。由于受到國外企業(yè)的限制,國內(nèi)不能大量采購并且價格頗高,所以生產(chǎn)出高導(dǎo)熱VPI樹脂是尤為重要的。

3.2 導(dǎo)熱VPI樹脂的分類

目前市面上常用的VPI樹脂主要是有機(jī)硅類VPI樹脂、聚酯亞胺類VPI樹脂、聚酰亞胺類VPI樹脂、環(huán)氧-酸酐類VPI樹脂四大類樹脂。

3.2.1 有機(jī)硅類VPI樹脂

有機(jī)硅浸漬清漆以有機(jī)硅樹脂為基礎(chǔ)涂料,結(jié)構(gòu)為以Si—O—Si為主鏈且高度交聯(lián)的熱固性聚硅氧烷體系[34]。國外在20世紀(jì)60年代末開始研究有機(jī)硅無溶劑浸漬樹脂,在此期間,我國也開始研究該技術(shù)。目前有機(jī)硅浸漬樹脂已在國內(nèi)外電動機(jī)和電器中廣泛使用。例如,對H、F級有機(jī)硅無溶劑浸漬樹脂的需求已超過一半。瑞士Vonroll-Isola的3551樹脂,美國Dow-Corning的QR-4-3157改進(jìn)的二組分樹脂,德國Wacker的H62C樹脂以及俄羅斯的KO-08樹脂已形成了規(guī)模生產(chǎn)[35]。目前,中國在C級無溶劑有機(jī)硅浸漬樹脂的開發(fā)和應(yīng)用方面取得了巨大成就。例如,有TJ1173無溶劑有機(jī)硅浸漬清漆,其綜合性能可與德國Wacker公司的H62C產(chǎn)品相媲美。不含有機(jī)硅溶劑的浸漬樹脂的優(yōu)點(diǎn)是其耐熱水平基本高于C級,固化揮發(fā)物和VOC的排放通常小于2%,特別是對于聚氨酯改性有機(jī)硅樹脂的耐熱性和良好的附著力性能。它的缺點(diǎn)是在室溫下黏度較高、導(dǎo)熱性差、熱浸漬、機(jī)械強(qiáng)度低以及價格相對較高。大部分產(chǎn)品主要為低級溶劑型浸漬涂料,有機(jī)硅浸漬涂料產(chǎn)品質(zhì)量較差。應(yīng)用情況僅適用于中小型電動機(jī),不滿足高壓大型電動機(jī)的要求。因此,對于高壓大型電動機(jī),耐高溫有機(jī)硅無溶劑的VPI樹脂將成為未來的關(guān)鍵研究方向[36-37]。

3.2.2 聚酯亞胺類VPI樹脂

目前,不飽和聚酯亞胺體系的無溶劑浸漬樹脂在國內(nèi)外被廣泛使用,主要用于風(fēng)力發(fā)電領(lǐng)域。聚酯亞胺無溶劑浸漬樹脂的范圍從早期的苯乙烯作為反應(yīng)性稀釋劑到后來的乙烯基甲苯或丙烯酸酯作為反應(yīng)性稀釋劑。它可以保護(hù)環(huán)境并優(yōu)化主體樹脂的分子結(jié)構(gòu)。例如,我國生產(chǎn)的TJ13-3聚酯酰亞胺浸漬清漆使用乙烯基甲苯作為稀釋劑[38]。CN106118395A公開了一種用于電動汽車馬達(dá)的浸漬樹脂及其制備方法,創(chuàng)造性地將高支化聚硅氧烷和高耐熱性不飽和聚酯一起用作基體樹脂,使用高沸點(diǎn)雙鍵硅氧烷和丙烯酸酯作為反應(yīng)性稀釋劑,并帶有觸變劑,做到當(dāng)VOC零排放時,它是無溶劑浸漬的具有高耐熱性、高涂料含量和高附著力的樹脂,適用于VPI工藝[39]。國外正在逐步向低VOC排放和無VOC排放的方向發(fā)展。例如,Vonroll-Isola公司3309(乙烯基甲苯系列)和Damisol 3630(丙烯酸酯)和deDupont公司Voltatex 4100(乙烯基甲苯系列)和Volt atex 4200(丙烯酸酯)。聚酰亞胺無溶劑浸漬涂料的優(yōu)點(diǎn)是良好的耐熱性和良好的機(jī)械性能。它的缺點(diǎn)是價格高,韌性不如無硅樹脂的溶劑浸漬樹脂涂料,室溫下黏度高,導(dǎo)熱性差,需要高溫浸漬而不易于使用。

3.2.3 聚酰亞胺類VPI樹脂

聚酰亞胺浸漬樹脂是指包含酰亞胺基團(tuán)結(jié)構(gòu)的一種聚合物。它的優(yōu)點(diǎn)是高耐熱性、高熱黏合強(qiáng)度以及良好的電氣和機(jī)械性能。廣泛用于特殊電動機(jī)在高于200 ℃以及更嚴(yán)酷的工作條件下使用。自美國杜邦(DuPont)生產(chǎn)聚酰亞胺涂料等級Pyre-ML以來,許多國家已開始研究聚酰亞胺在電磁線絕緣涂料和涂料中的應(yīng)用,但其缺點(diǎn)是價格高,韌性不如硅油涂料,在室溫下具有高黏度并且需要高溫浸漬,所以使用起來不方便[40]。

3.2.4 環(huán)氧-酸酐類VPI樹脂

環(huán)氧酸酐無溶劑浸漬樹脂由單分子雙酚A環(huán)氧樹脂和甲基六氫鄰苯二甲酸酐組成。它是目前VPI浸漬樹脂中具有結(jié)構(gòu)簡單、應(yīng)用范圍廣以及環(huán)境性能和安全性能佳的絕緣浸漬樹脂。由于這種樹脂具有環(huán)保、揮發(fā)性低、飽和蒸氣壓低、易于實(shí)現(xiàn)高真空VPI的優(yōu)點(diǎn),在國內(nèi)外越來越廣泛地使用。目前,使用最廣泛且最環(huán)保的環(huán)氧酸酐浸漬樹脂主要包括Vonroll-Isola的Von-roll-3407系統(tǒng)、日本的SAI6875-55系統(tǒng)、德國的Siemens ET-884系統(tǒng)以及美國的Huntsman公司的 MY790+HY1102系統(tǒng)。其中,Vonroll-3407樹脂適用于硬繞和少膠的VPI工藝,具有環(huán)境污染低等優(yōu)點(diǎn)。缺點(diǎn)是室溫黏度高,耐熱等級F和導(dǎo)熱性差。SAI6875-55樹脂的固化揮發(fā)物含量和VOC排放量接近于零,并且耐熱水平也很高。缺點(diǎn)是室溫黏度高,需要加熱和浸漬,價格高。他們中的大多數(shù)目前用于高端牽引電機(jī)。中國專利公開號CN106118050A公開了一種低黏度、耐高溫、真空壓力的無溶劑浸漬樹脂及其制備方法。制備的樹脂的優(yōu)點(diǎn)是樹脂的揮發(fā)物含量小于2%、黏度低、固化收縮率約為0、熱伸長率大、耐熱指數(shù)高達(dá)220絕緣級。該樹脂是目前中國最高的無溶劑真空壓力浸漬樹脂。它可用于重型高速機(jī)車,動車組的牽引電動機(jī)以及具有高耐熱性的電動機(jī),以替代進(jìn)口的電動機(jī)[41]。中國專利公開號CN103724597A公開了一種改性的環(huán)氧浸漬樹脂,其在高壓下具有優(yōu)異的絕緣性能、高的耐熱性、儲存穩(wěn)定性和良好的相容性。改性環(huán)氧浸漬樹脂是將亞胺改性環(huán)氧樹脂、改性苯并惡嗪樹脂潛伏性固化劑和稀釋劑為主要原料混合而成,具有耐熱等級H、耐高壓、良好的儲存穩(wěn)定性和相容性等特點(diǎn)。浸漬樹脂主要適用于F、H類大中型高壓電動機(jī)、風(fēng)力發(fā)電電動機(jī)及其他高壓絕緣線圈[42]。目前使用的國產(chǎn)1147-2浸漬清漆和JF-9955浸漬清漆,其中JF-9955浸漬清漆是由國內(nèi)蘇州巨峰電氣絕緣系統(tǒng)有限公司生產(chǎn)的,這是率先突破國外技術(shù)并生產(chǎn)單分子雙酚A環(huán)氧樹脂的,因此開發(fā)了JF-9955浸漬該涂料公司具有與Vonroll-3407相同的優(yōu)勢,但也具有耐熱性有限和導(dǎo)熱性差的缺點(diǎn)。

3.3 導(dǎo)熱VPI樹脂的應(yīng)用

3.3.1 電機(jī)領(lǐng)域的應(yīng)用

由于電機(jī)的額定電壓變大以及裝機(jī)容量的日漸增加,以至于其正常運(yùn)轉(zhuǎn)所產(chǎn)生的熱量也隨之增加。電機(jī)的溫度升高就會導(dǎo)致電機(jī)的機(jī)械性能下降、電氣絕緣性下降、電機(jī)使用壽命變短。目前的電機(jī)主要根據(jù)以下幾種方式進(jìn)行冷卻降溫:

水冷:由于冷卻用到的去離子水是在高壓線圈銅排內(nèi)部流動的,冷卻水中的雜質(zhì)會導(dǎo)致電氣短路事故。在進(jìn)行水冷處理時須配備水處理設(shè)備等。

氫冷: 氫氣冷時須配備如氫油系統(tǒng)等這樣的龐大的輔助設(shè)備,并且冷卻氫氣中不能混入超過 5%的空氣,因?yàn)槿菀滓l(fā)爆炸危險。

空冷: 空氣冷卻因?yàn)榫哂薪Y(jié)構(gòu)簡單、布置緊湊、運(yùn)行可靠、安裝迅速、維修方便、成本較低等優(yōu)點(diǎn)。因而市場和用戶要求改用空冷。但是空氣熱容量又太低,達(dá)不到冷卻能力,須進(jìn)行結(jié)構(gòu)調(diào)整降低導(dǎo)熱熱阻,進(jìn)而降低溫升。

導(dǎo)熱熱阻(R)是用來表征材料層或材料本身抵抗熱流通過的能力,材料厚度(α)與材料的導(dǎo)熱系數(shù)(λ)的比值:

R=α/λ

(1)

如上式(1)中,通過降低熱阻,來提高絕緣材料的導(dǎo)熱系數(shù)。因此,電機(jī)用高導(dǎo)熱絕緣材料(包括高導(dǎo)熱浸漬樹脂)和新型散熱絕緣結(jié)構(gòu),對現(xiàn)代電機(jī)技術(shù)研究尤為重要[43]。

3.3.2 電子封裝領(lǐng)域的應(yīng)用

由于集成電子器件逐漸高密度化,布線細(xì)微化以及芯片大功率化導(dǎo)致在有限的體積內(nèi)產(chǎn)生較多的熱量,而這些熱量不能及時導(dǎo)出,從而導(dǎo)致芯片的工作溫度升高,器件不能正常工作,甚至可能導(dǎo)致電子元器件燒毀。

因此導(dǎo)熱絕緣材料被廣泛應(yīng)用于電子封裝領(lǐng)域主要有以下兩種作用:第一是對電子元件進(jìn)行保護(hù),第二是將集成電路產(chǎn)生的熱量及時導(dǎo)出。在早期電子封裝多用無機(jī)導(dǎo)熱絕緣材料,如金屬氧化物、氮化物陶瓷等材料,但因其自身性能帶有局限性,比如:價格昂貴、難以加工成型等因素?zé)o法滿足現(xiàn)代電子封裝技術(shù)的使用要求,目前陶瓷封裝已大多用于軍事領(lǐng)域。塑料封裝因其工藝簡單、成本低廉、適合于大生產(chǎn),已經(jīng)被廣泛應(yīng)用于民用領(lǐng)域,目前電子封裝市場超過90%以上采用塑料封裝。

想要提高普通塑料封裝材料的導(dǎo)熱,往往需要添加大量的導(dǎo)熱填料,來提高材料的導(dǎo)熱率,降低封裝材料的成本等。國外對導(dǎo)熱封裝材料的研究有很多,例如Ohki Y等用氧化鋁顆粒填充環(huán)氧樹脂,當(dāng)體積分?jǐn)?shù)填到80%時,導(dǎo)熱率可達(dá)4.0 W/(m·K)[44]。大粒徑氧化鋁和小粒徑的氧化鋁進(jìn)行復(fù)配也能極大提高其熱導(dǎo)率。而國內(nèi)在這方面較為系統(tǒng)性的研究相對較少,高端的高導(dǎo)熱電子封裝材料仍需要依賴進(jìn)口。

3.3.3 航空航天領(lǐng)域的應(yīng)用

由于在航空航天等領(lǐng)域應(yīng)用的器件通常都需在四高(高頻、高壓、高功率、高溫)的環(huán)境下運(yùn)行,所以對散熱的要求極高,因此對膠黏劑、復(fù)合材料等絕緣材料的導(dǎo)熱性提出了更高的要求。

因陶瓷材料具有耐高溫、高強(qiáng)度、低密度、高氣密性、耐氧化等優(yōu)點(diǎn)而被廣泛用作航空航天等領(lǐng)域。例如,采用碳化硅纖維增強(qiáng)的SiC纖維陶瓷制造高速飛行器頭錐、尾錐和整流罩等彈體部件,同時起到減輕重量和省去部分冷卻部件的雙重作用,具有良好絕緣性和高導(dǎo)熱系數(shù)的氮化物和碳化物(氮化鋁、氮化硼、氮化硅、碳化硅等)陶瓷被廣泛應(yīng)用于戰(zhàn)機(jī)、衛(wèi)星、導(dǎo)彈、火箭等電子系統(tǒng)的封裝和高強(qiáng)度耐高溫部件。若將這些無機(jī)陶瓷填料填充到橡膠、塑料等基體材料中,可以制取具有高熱導(dǎo)率的導(dǎo)熱絕緣橡膠。美國Berquist公司將研制的導(dǎo)熱絕緣橡膠用于飛機(jī)太空倉、電子電器等領(lǐng)域。目前已經(jīng)處于世界一流水平。

4 總結(jié)與展望

目前,通過引入無機(jī)導(dǎo)熱填料制備高導(dǎo)熱率的VPI樹脂是提高VPI樹脂導(dǎo)熱率的主要方向。無機(jī)高熱導(dǎo)率填料的引入可以在基體內(nèi)形成導(dǎo)熱網(wǎng)絡(luò),因此熱量可以沿著網(wǎng)絡(luò)快速傳遞,從而實(shí)現(xiàn)散熱。復(fù)合材料的導(dǎo)熱性不僅與基體本身的結(jié)構(gòu)有關(guān),而且與填料的含量、粒徑和形態(tài)、性能和彼此之間的界面性能有關(guān)。

無機(jī)顆粒的添加將影響樹脂材料本身的電性能。因此,如何獲得綜合性能優(yōu)異的復(fù)合材料仍然是當(dāng)前研究面臨的挑戰(zhàn)。目前,對高導(dǎo)熱性高分子材料的電性能研究大多局限于介電常數(shù)和電強(qiáng)度的研究,而對電荷特性和老化性能的研究仍較少。