高巖溫對噴射混凝土性能影響研究進展

陳俊松,王 偉,喬 敏,趙 爽,曾魯平

(1.高性能土木工程材料國家重點實驗室,南京 211103;2.江蘇蘇博特新材料股份有限公司,南京 211103)

0 引 言

隨著我國大規模的基礎設施建設和西部大開發戰略的實施,其中以西氣東輸、西電東送、南水北調、青藏鐵路、三峽工程以及即將進入工程實施階段的川藏鐵路等為代表的一系列重大工程中不可避免地涉及隧道和大型地下工程的開挖。由于工程地質條件復雜等原因,隧道開始逐漸向更長、更大、更深的方向發展,隧道的高巖溫現象日益突出。例如,位于西藏的桑珠嶺隧道最高巖溫高達89.9 ℃,位于新疆的布侖口-公格爾水電站引水隧洞和齊熱哈塔爾水電站引水隧洞最高巖溫分別高達105 ℃和110 ℃[1-3]。噴射混凝土作為隧道工程中常用的一種支護方式,主要起到支撐圍巖的作用,圍巖溫度過高,必然會影響噴射混凝土的性能,進而影響隧道整體結構的穩定性。高溫對混凝土性能的影響已經做過大量的研究[4-7],也有學者研究過隧道火災中溫度變化對混凝土力學性能和孔隙結構的影響[8-10],然而這些并不能等同于高巖溫環境對噴射混凝土性能的影響,因為噴射混凝土特殊的施工工藝以及環境模擬等均有所差異。當前有關高巖溫對噴射混凝土性能的影響研究整體較少,主要在近十年開展,缺乏全面的整理。因此,本文結合已有的文獻資料,系統性地介紹高巖溫對噴射混凝土性能的影響研究進展,為后續完善隧道熱害防治措施提供理論依據。

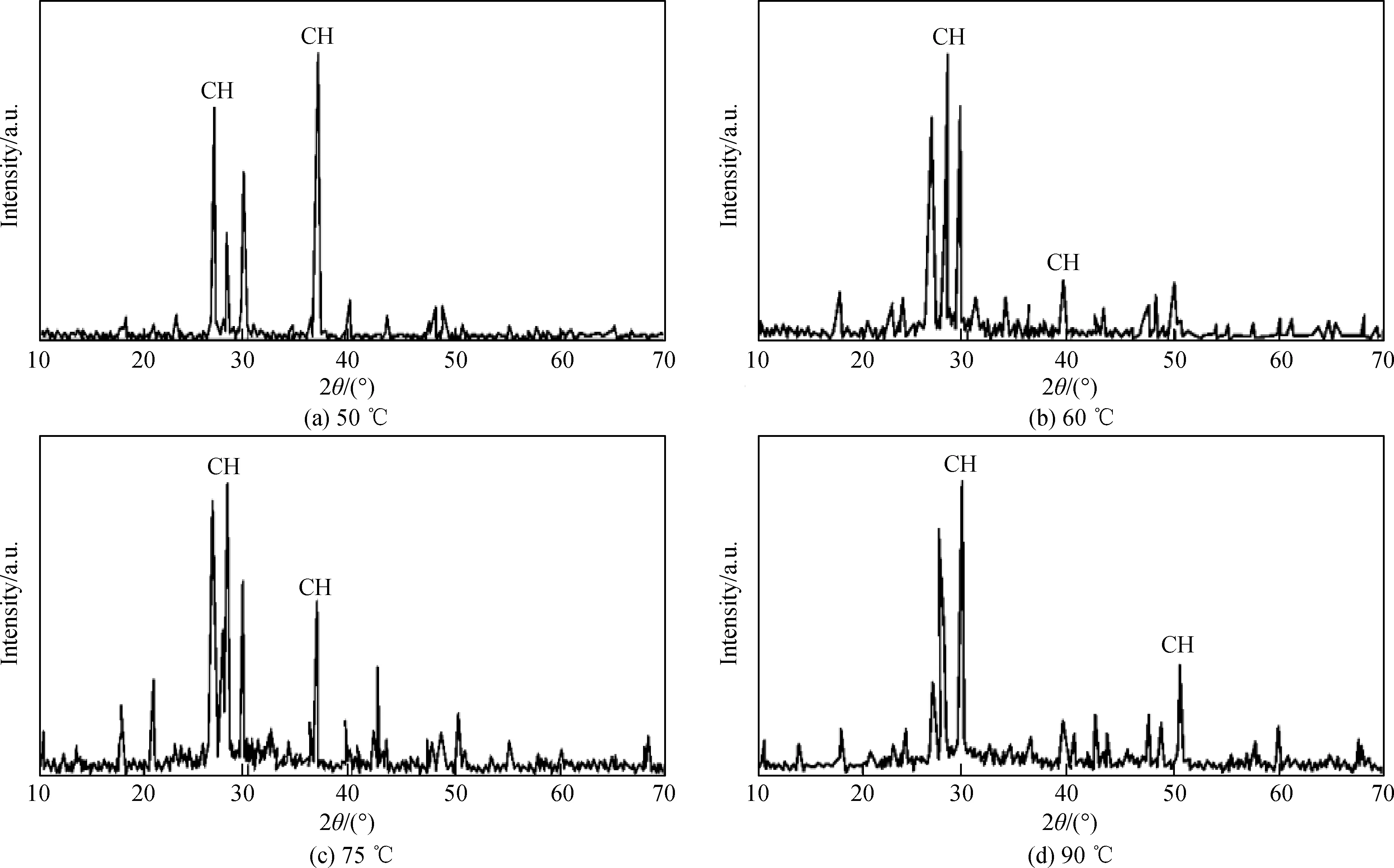

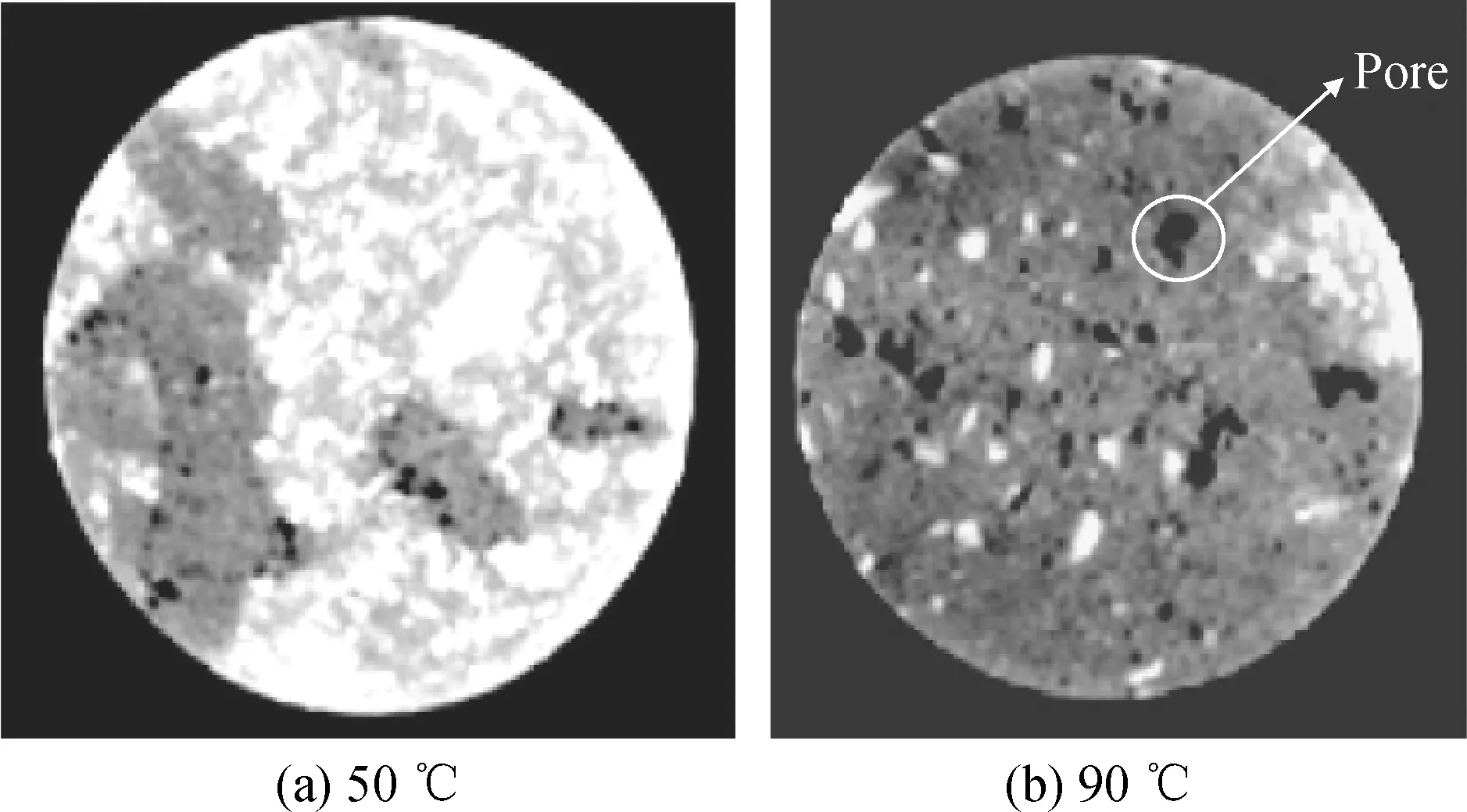

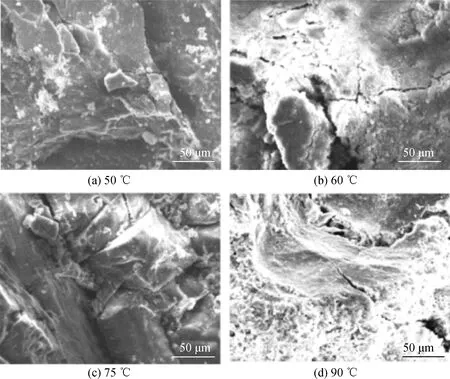

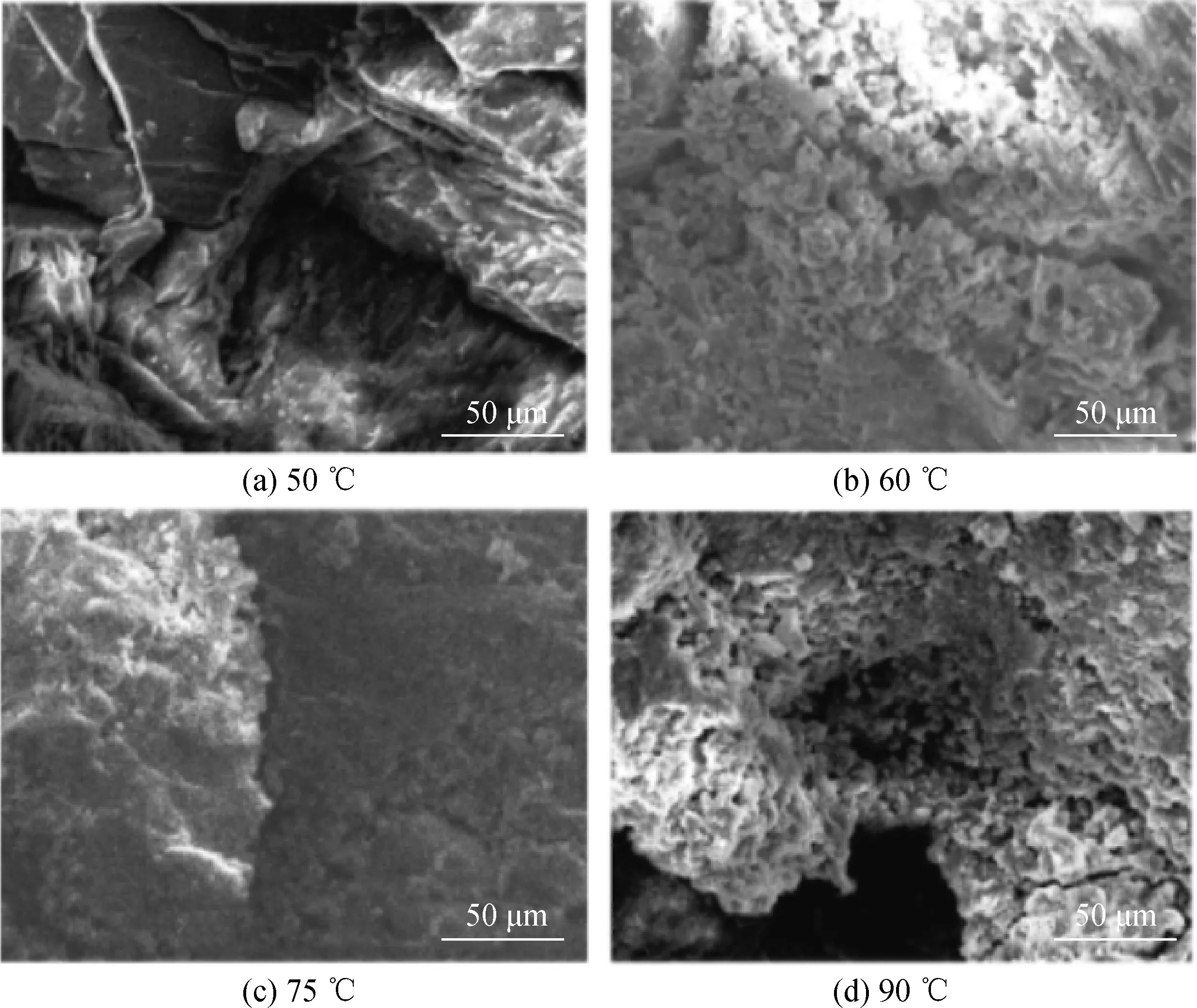

1 高巖溫對噴射混凝土力學性能的影響

1.1 粘結強度

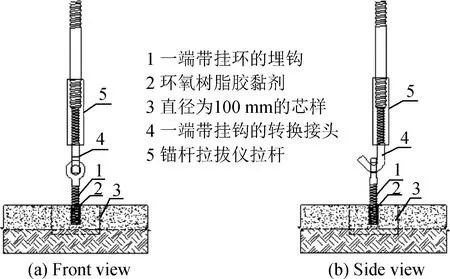

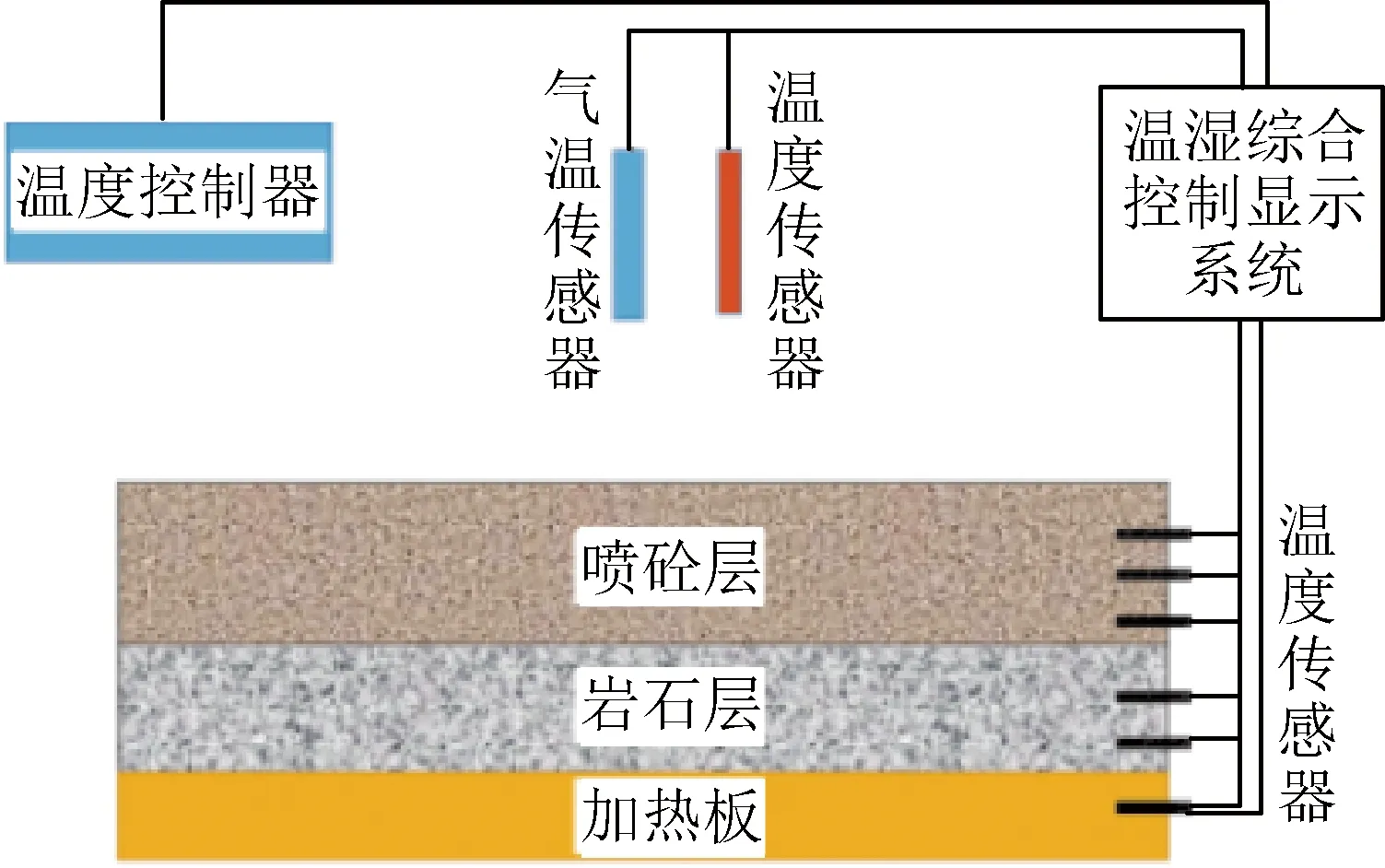

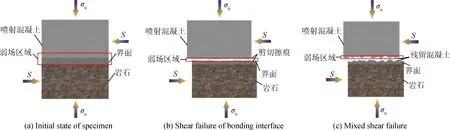

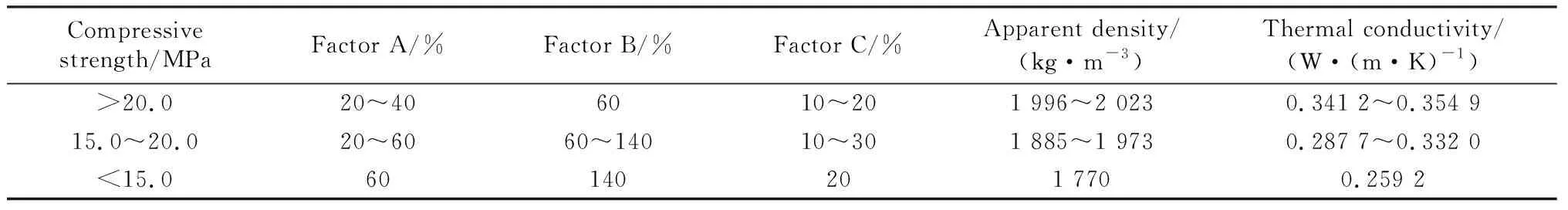

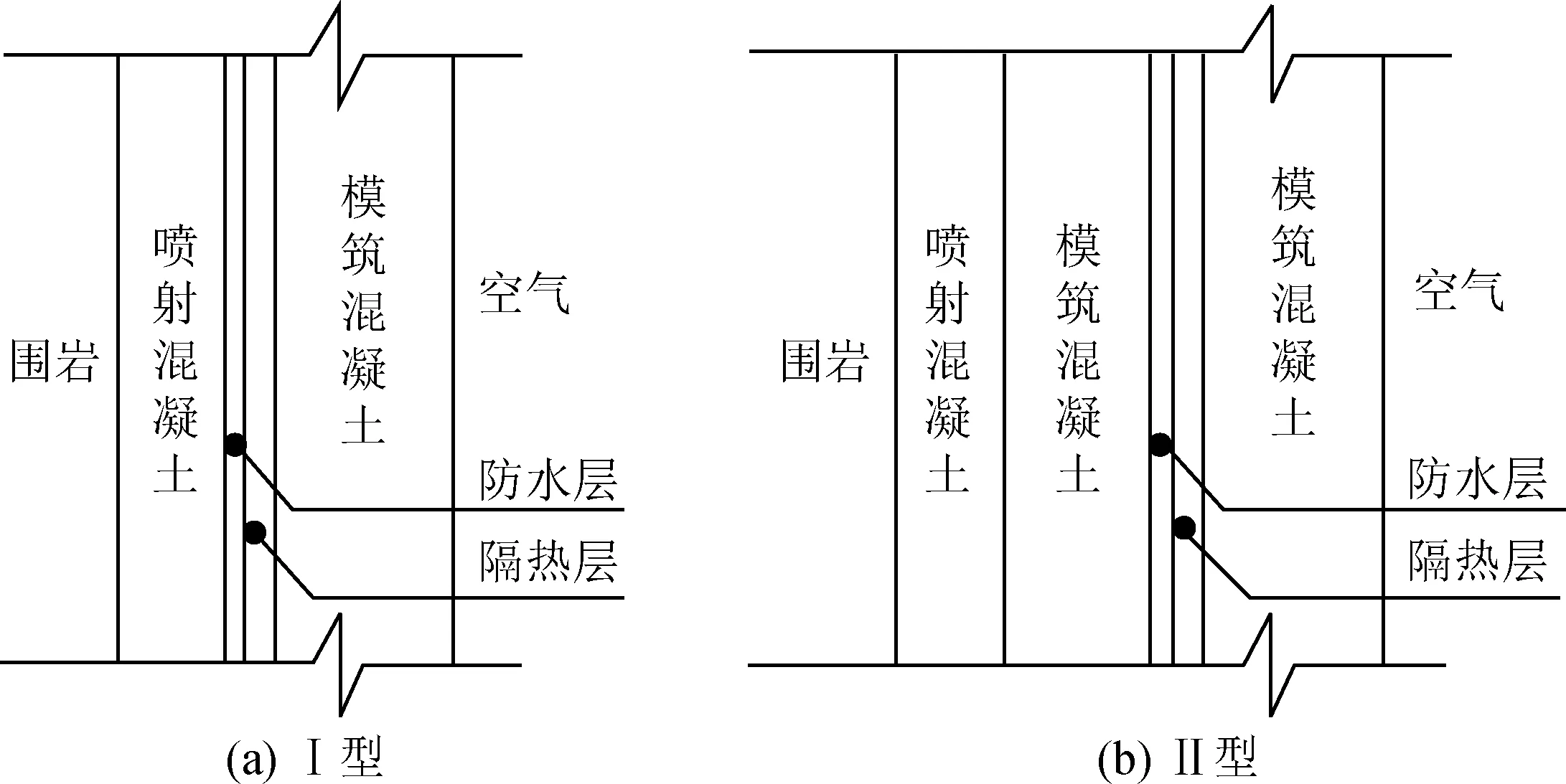

噴射混凝土作為與圍巖直接接觸的部分,其與圍巖粘結性能的好壞決定了能否提供有效的支護作用。崔圣愛等[11-12]采用劈裂法和改進的鉆芯拉拔法研究干熱和濕熱兩種環境下噴射混凝土與巖石的粘結強度。巖石選擇與實際隧道圍巖粗糙度接近的荔枝面花崗巖大板,噴射混凝土強度等級設計為隧道施工中常用的C25和C30,噴射方法采用濕噴技術,模擬環境設計方法為:①養護溫度分別為35 ℃、50 ℃、70 ℃;②干熱環境通過烘箱養護模擬,濕熱環境通過水箱養護模擬。對照組采用標準養護(20 ℃,相對濕度95%以上)。改進的鉆芯拉拔法指在錨桿拉拔儀拉桿與埋鉤間配置一端為掛鉤的轉換接頭,使試件與拉拔儀之間的連接方式轉變為鉸接,消除加載偏心造成的誤差,示意圖如圖1所示。試驗結果表明:①干熱環境下,C25或C30噴射混凝土與巖石的粘結強度均隨溫度的升高而降低,且均小于標準養護條件下試件的粘結強度,尤其當溫度為70 ℃時,四組試件有三組在鉆孔過程中因輕微擾動即發生了脫黏開裂,說明該溫度下試件的粘結強度幾乎為0。這是因為干熱環境下,水分蒸發加快,水化反應過早結束導致強度發展不足,同時混凝土在高溫環境下干縮增大引起體積變形,共同造成粘結強度降低。②濕熱環境下,噴射混凝土與巖石的粘結強度沒有出現大幅下降現象,標準養護條件和50 ℃水箱養護條件的粘結強度相當,35 ℃水箱養護條件的粘結強度最高,70 ℃水箱養護條件的粘結強度最低。在50 ℃內,溫度的升高結合足夠的水分使得混凝土的水化反應得以充分進行,但當溫度過高時,水化產物生成速度過快,來不及均勻擴散,大量堆積在水泥顆粒表面阻止水分進入內核,從而影響混凝土的后期強度發展,同時混凝土與花崗巖的熱膨脹系數差異導致其界面容易產生裂縫。③濕熱環境下,C30噴射混凝土的粘結強度>C25噴射混凝土的粘結強度,因此建議針對濕熱環境可以適當提高噴射混凝土的強度等級;干熱環境下,C30噴射混凝土的7 d粘結強度>C25噴射混凝土的7 d粘結強度,C30噴射混凝土的28 d粘結強度 圖1 改進的鉆芯拉拔法示意圖[12]Fig.1 Diagram of improved core-drilling andpull-stripping method[12] 唐陽等[13-16]結合齊熱哈塔爾水電站工程引水發電隧洞出現的高地溫現象,利用自行研制的溫濕度自動控制系統模擬隧洞內的真實環境,通過鉆芯拉拔法測定濕熱與干熱兩種環境下噴射混凝土與花崗巖之間的粘結強度。溫濕度自動控制系統如圖2所示。試驗結果表明:無論是在高濕度(80%~85%)還是低濕度(20%~25%)環境下,隨著溫度的升高(50 ℃、60 ℃、75 ℃、90 ℃),粘結強度均逐漸降低,且相同溫度時,高濕度環境下的粘結強度均高于低濕度環境下的粘結強度。主要原因與前面類似,即溫度過高(>50 ℃)時,水化產物之間相互搭接錯亂導致結構疏松,同時混凝土的干縮變形隨著溫度的升高逐漸加劇,從而影響其粘結強度。高濕度的環境相比低濕度而言,能夠給予混凝土一定的水分“補給”,因此高濕度環境下的粘結強度更高。馬秋娟等[14]發現,在相對濕度90%、巖溫90 ℃時,28 d齡期粘結強度<7 d齡期粘結強度,說明當巖溫超過一定范圍時,噴射混凝土與圍巖間的粘結強度會隨齡期的增長出現倒縮現象,這對隧道整體結構的穩定性極其不利。 圖2 溫濕度自動控制系統[15]Fig.2 Temperature and humidity automatic system[15] 范利丹等[17]選擇大理巖作為基巖,將自然劈開的粗糙面作為與噴射混凝土的粘結面,分別通過劈拉法和鉆芯拉拔法研究不同養護溫度(25 ℃、30 ℃、35 ℃、40 ℃、60 ℃)對噴射混凝土粘結性能的影響。試驗結果表明,在25~40 ℃范圍內,隨著溫度的升高,粘結強度逐漸增大。60 ℃時,1 d齡期和3 d齡期的粘結強度最高,3 d齡期后粘結強度開始大幅下降,7 d齡期和28 d齡期的粘結強度降至最低。與崔圣愛等[11-12]試驗結論一致,劈裂法測得的粘結強度整體高于拉拔法。 綜上所述,在合適的范圍內,溫度的升高有利于混凝土的水化反應,改善噴射混凝土與圍巖之間的粘結強度。但當溫度過高尤其在干熱條件下,粘結強度會出現嚴重損失,甚至出現倒縮現象。如何減少高巖溫下噴射混凝土的粘結強度損失,目前鮮有報道。 范利丹等[17]研究不同養護溫度(25 ℃、30 ℃、35 ℃、40 ℃、60 ℃)對噴射混凝土抗壓強度的影響,試驗結果表明:在25~40 ℃范圍內,隨著溫度的升高,1 d和28 d抗壓強度逐漸增大,60 ℃養護下的混凝土1 d抗壓強度介于25~30 ℃之間,且在后期出現下降趨勢,28 d抗壓強度降至最低。研究人員對此進行了詳細的解釋,原因如下:①在25~40 ℃范圍內,養護溫度的升高加快了水泥中各種熟料礦物成分的前期水化反應速率,水化產物生成量大幅增加從而提高噴射混凝土的強度。②當溫度過高時(例如60 ℃),誘導期內快速生成的C-S-H凝膠包裹在C3S周圍反而抑制了水化反應的進行,導致結構疏松多孔,影響混凝土的早期強度。此外,溫度過高會導致混凝土內部聚集大量水化熱。有研究表明[18],鈣礬石(AFt)在溫度高于60~70 ℃時不穩定,易分解,從而使得混凝土后期強度降低。 何廷樹等[19-20]研究高巖溫低濕環境(50 ℃、60 ℃、80 ℃,相對濕度50%)對單摻粉煤灰與雙摻粉煤灰與礦粉襯砌混凝土抗壓強度的影響,試驗結果表明:①高巖溫、低濕環境有助于提高襯砌混凝土的早期強度,任一溫度下,無論是單摻粉煤灰混凝土還是雙摻粉煤灰與礦粉混凝土的抗壓強度均高于標準養護條件下的混凝土。其中單摻粉煤灰混凝土的抗壓強度隨著溫度的升高逐漸升高,80 ℃時相比標準養護條件強度提升了45%;雙摻粉煤灰與礦粉混凝土的抗壓強度隨著溫度的升高先增大后減小,50 ℃為拐點。②高巖溫、低濕環境不利于襯砌混凝土的后期強度發展,混凝土的28 d與60 d抗壓強度均隨著溫度的升高而降低,以單摻粉煤灰混凝土為例,80 ℃時相比標準養護條件,28 d強度下降了12.3%,60 d強度下降了14.8%。③標準養護條件和50 ℃+50%養護條件下,雙摻粉煤灰與礦粉混凝土的抗壓強度在任一齡期均高于單摻粉煤灰混凝土。在60 ℃+50%養護條件和80 ℃+50%養護條件下,雙摻粉煤灰與礦粉混凝土的抗壓強度在任一齡期均低于單摻粉煤灰混凝土。研究人員通過XRD對此進行機理解釋:標準養護條件和50 ℃+50%養護條件下,雙摻粉煤灰與礦粉試樣比單摻粉煤灰試樣生成了略多的Ca(OH)2,這是因為標準養護條件能夠給予礦粉充足的水分,50 ℃+50%養護條件能夠給予礦粉合適的溫度,從而激發了礦粉的活性,因此強度更高。80 ℃+50%養護條件下,單摻粉煤灰試樣反而生成了更多的Ca(OH)2,這是因為在80 ℃時水分蒸發較快,礦粉沒有充足的水分無法激發出活性,而高溫可以激發粉煤灰的火山灰活性,促進了水泥的水化。 Niu等[21]研究20~80 ℃溫度范圍對摻或不摻輔助膠凝材料噴射混凝土抗壓強度和抗折強度的影響,試驗結果表明:①溫度升高促進了OPC試件(不摻速凝劑和輔助膠凝材料)的早期水化速率(7 d內),當養護溫度超過60 ℃時,28 d后抗壓強度明顯下降。②不同于OPC試件,S試件(摻速凝劑、不摻輔助膠凝材料)或許受到了溫度和速凝劑的耦合效應,當養護溫度超過40 ℃時28 d后抗壓強度就開始下降,這可能是鈣礬石的分解、C-S-H凝膠結構改變以及孔隙率增大導致的。③對于S-FA試件(15%(質量分數,下同)粉煤灰)、S-SF試件(8%硅灰)、S-GBFS試件(15%粒化高爐礦渣)這些摻輔助膠凝材料的噴射混凝土而言,溫度升高可以促進輔助膠凝材料的火山灰反應,從而提高S-FA試件和S-SF試件28 d內的抗壓強度以及S-GBFS試件7 d內的抗壓強度。④40~80 ℃加速了OPC試件7 d內的抗折強度。對于S試件而言,速凝劑的摻入削弱了溫度對抗折強度的影響,20 ℃時的抗折強度比40~80 ℃的抗折強度都要高,這是因為在高溫和速凝劑的共同作用下,水泥因水化速率過高而不均勻,生成了更多的孔隙。⑤溫度對三種摻輔助膠凝材料噴射混凝土抗折強度的影響并不相同,其中S-SF試件的抗折強度與溫度呈正相關,而S-FA與S-GBFS試件的抗折強度與溫度呈負相關,這可能是因為硅灰粒徑更細且火山灰活性更高。 Wang等[22]基于前期勘探調研發現,在高地熱隧道工程中會采取各種降溫措施來保證合適的施工環境,隧道里使用的灌漿材料實際是處于高溫變溫環境而不是始終處于高溫養護條件,因此很多研究對隧道真實環境的模擬是有限的。其試驗結果表明:①灌漿材料的抗壓強度隨著溫度的升高發生大幅下降,當變溫條件下溫度超過40 ℃,強度會下降10%~40%,在干熱環境下強度衰減更加嚴重。②相對濕度的增加有利于提升灌漿材料的抗壓強度,且相對濕度的影響隨著溫度的升高愈加顯著。此外,溫度和濕度的耦合效應能夠明顯改善早期強度,且緩解長期強度衰減。③高溫低濕環境會降低灌漿材料的峰值應力,相對濕度的影響略大于溫度的影響,而溫度對峰值應變的影響明顯大于相對濕度。 有研究表明[23],在噴射混凝土中摻加礦物摻合料,特別是粉煤灰,可以提高噴射混凝土的28 d粘結強度,Cui等[24]認為僅僅關注礦物摻合料對噴射混凝土28 d性能的改善效果是不夠的,更應關注噴射混凝土隨齡期增長的時變特性,因為在隧道施工中需要優先考慮噴射混凝土的快速硬化和早期強度,這關乎整個工程的穩定性和安全性。因此,其研究了三種不同試件(普通試件、25%粉煤灰試件、25%粉煤灰+5%硅灰試件)在85 ℃恒溫水箱養護條件下的力學性能,試驗結果表明:①盡管高溫能夠在很大程度上激發粉煤灰的火山灰活性并改善混凝土的后期強度,但是僅摻粉煤灰試件的早期強度(2 h、1 d、7 d)仍然較低,例如在2 h齡期時,25%粉煤灰試件的抗折強度和抗壓強度相比普通試件分別降低了33.9%和41.1%,因此考慮到隧道施工對早期強度的要求,并不適合在噴射混凝土中單摻粉煤灰。② 25%粉煤灰+5%硅灰試件在任一齡期時的抗壓強度或抗折強度是三組試件中最高的,因此在高地熱環境下,建議復摻粉煤灰和硅灰,不僅能保證噴射混凝土的快速硬化和早期強度,也有利于長期強度發展。 Liu等[25]根據高溫地熱隧道中圍巖實際溫度范圍,確立了四個溫度等級,分別是40 ℃、60 ℃、80 ℃和100 ℃,采用恒溫烘箱養護模擬干熱環境(相對濕度≤35%),研究不同溫度下噴射混凝土的抗壓強度和劈裂抗拉強度。試驗結果表明:①1 d齡期時,處于40 ℃干熱條件養護下的混凝土抗壓強度和劈拉強度均高于標準養護條件和其他高溫干熱養護條件。②7 d齡期后,干熱環境對混凝土的劣化作用充分體現出來,且溫度越高,強度越低;7 d齡期時,只有40 ℃養護條件下的混凝土抗壓強度高于標準養護條件;28 d齡期時,干熱養護條件下的混凝土抗壓強度全部低于標準養護條件。③任一溫度干熱養護條件下的混凝土劈拉強度,無論是7 d還是28 d強度均低于標準養護條件。 Cui等[26]研究100 ℃干熱環境下,在噴射混凝土中摻加鋼纖維、玄武巖纖維和硅灰對其抗壓強度和劈拉強度的影響,試驗結果表明:干熱環境下,基準組試件的抗壓強度和劈拉強度7 d后均大幅下降。通過摻加鋼纖維或玄武巖纖維,強度得到明顯改善,且鋼纖維的改善效果明顯優于玄武巖纖維。此外,波形鋼纖維對抗壓強度的改善效果優于端鉤型鋼纖維,端鉤型鋼纖維對劈拉強度的改善效果優于波形鋼纖維。復摻端鉤型鋼纖維和硅灰試件的抗壓強度和劈拉強度明顯低于單摻端鉤型鋼纖維組。 歐灶華[27]在噴射混凝土與巖石的劈拉強度試驗中發現,養護條件完全相同的情況下,不同配合比的混凝土與巖石劈拉強度大小與水灰比大小有關,且水灰比大的混凝土與巖石的劈拉強度也相對大,這可能是因為水灰比大的界面具有充足的水分進行水化反應,增強界面間的粘結強度。 張巖等[28]以新疆布侖口-公格爾水電站高溫引水隧洞為背景,根據噴射混凝土內外兩側承受高溫度差的工況,開展了不同溫差對不同類型纖維噴射混凝土早期劈拉性能影響的試驗研究,試驗結果表明:隨著溫度的升高,纖維噴射混凝土的早期劈拉強度總體呈降低的趨勢,不同類型纖維噴射混凝土受溫差的影響程度不同。3 d齡期時,聚酯纖維噴射混凝土的劈拉強度受溫度的影響最為明顯,聚丙烯纖維噴射混凝土影響最小。7 d齡期55 ℃時,聚丙烯纖維噴射混凝土的劈拉強度損失最大,其次是聚丙烯腈纖維混凝土。三種纖維噴射混凝土中,早期劈拉強度表現最好的是聚丙烯纖維混凝土和聚丙烯腈纖維混凝土,優于普通混凝土,聚酯纖維混凝土表現最差。通過公式推導,初步提出噴射混凝土在溫差條件下的劈拉強度λ表達式,如式(1)所示。 λ=p·ΔTq·[2P/(πa2)+α·ΔTE/2] (1) 式中:p、q為函數系數;ΔT為溫差;P為常溫下混凝土試件劈拉強度荷載;a為混凝土立方體試件的邊長;α為混凝土試件的熱膨脹系數;E為試件的彈性模量。 綜上所述,高巖溫對噴射混凝土的抗壓強度、抗折強度和劈裂抗拉強度整體表現出不利的影響,通過摻加粉煤灰、礦粉、硅灰等礦物摻合料和纖維材料能夠在一定程度上有所改善,但改善的效果與溫度、配合比、改性材料類型等因素有很大關聯,因此在這方面仍需要做大量系統性的研究。 噴射混凝土作為保證隧道開挖后施工安全的第一步,其支護效果很大程度上取決于與圍巖之間的剪切強度,因此研究高巖溫對噴射混凝土與圍巖接觸面剪切強度的影響與粘結強度同樣重要。 在高巖溫隧道環境中,由于施工通風降溫作用,噴射混凝土施作后經歷了從高溫到常溫的降溫過程,該過程改變了噴射混凝土的力學性能,也影響其與圍巖的剪切性質。唐興華等[29]研究了高溫變溫環境下,養護初始溫度和養護濕度等影響因素對噴射混凝土與花崗巖不規則膠結面剪切強度的影響。試驗結果表明:①隨著養護初始溫度的增加(40 ℃、60 ℃、80 ℃、100 ℃),剪切強度先增大后減小,60 ℃為拐點。這是因為在60 ℃以內,養護初始溫度的升高加速了混凝土的水化反應,使得噴射混凝土與花崗巖之間的水化產物大量匯集,提高了粘結強度和剪切強度。當溫度超過60 ℃時,水化速度過快導致水化產物相互雜亂搭接,反而形成較多空洞,影響了剪切強度。②隨著養護濕度的增加(25%、55%、95%),剪切強度逐漸增大。這是因為養護濕度越大,混凝土的水化反應越充分。 王明年等[30-32]基于川藏鐵路拉林線桑珠嶺隧道實測環境參數,研究高溫變溫環境下噴射混凝土與巖石界面的剪切特性。通過分析不同法向應力下剪切應力-剪切位移關系曲線可知,曲線整體上表現出隨溫度升高呈橫向擴大趨勢,且隨著初始養護溫度的升高(60 ℃、80 ℃、100 ℃),峰后應力跌落逐漸變緩。研究人員認為,對于隧道硬質巖(如花崗巖)而言,100 ℃以內的高溫幾乎不會影響其物理力學性能,因此只有混凝土處或混凝土-巖石膠結面處易發生剪切破壞。試驗結果表現出兩種破壞模式,一種是沿著膠結面發生剪切破壞,另一種是混合剪切破壞(破裂面由膠結面和混凝土共同組成),破壞模式示意圖如圖3所示(σn為法向應力,S為剪切應力)。數據分析表明,隨著初始養護溫度升高,膠結面的抗剪特性增強,破壞模式逐漸由膠結面剪切破壞轉變為混合剪切破壞。這主要是因為,溫度升高加速了混凝土的水化反應,同時花崗巖作為一種良好的導熱體,能夠將熱量傳遞至界面處,促使更多的水化產物匯集在界面處,最終提高膠結面的粘結強度。至于過高溫度所導致的損傷效應,則由增大法向應力起到一定的抑制作用。通過分析不同法向應力下(0.5 MPa、1.0 MPa、1.5 MPa)峰值剪切應力和峰值剪切位移隨溫度的變化規律,可以發現,同一法向應力下,隨著溫度的升高,峰值剪切應力逐漸減小、峰值剪切位移逐漸增大。 圖3 剪切破壞模式示意圖[30]Fig.3 Diagram of shear failure mode[30] 綜上所述,高溫變溫環境對噴射混凝土與圍巖界面的剪切強度和破壞模式有較大影響,影響因素包括溫度、相對濕度、法向應力以及膠結面的粗糙度。 范利丹等[17]采用滲水高度法研究不同養護溫度(25 ℃、30 ℃、35 ℃、40 ℃、60 ℃)對噴射混凝土抗滲性能的影響,試驗結果表明,隨著溫度的升高,滲水高度逐漸增大,其中在25~35 ℃范圍內增幅較小,40 ℃和60 ℃增幅顯著。這是因為隨著溫度的升高,混凝土內部結構密實度逐漸降低,孔徑與孔隙率逐漸增大。35 ℃內大部分孔隙屬于無害孔、孔徑較小,溫度超過40 ℃時,少害孔和有害孔數量增多、孔徑增大,因此滲水高度明顯增大。 范利丹等[17]采用電通量法研究不同養護溫度(25 ℃、30 ℃、35 ℃、40 ℃、60 ℃)對噴射混凝土抗氯離子滲透性能的影響,試驗結果表明,隨著溫度的升高,氯離子的電通量逐漸增大,混凝土抗氯離子滲透性能逐漸減弱。這是因為隨著溫度的升高,孔隙率和孔徑逐漸增大,部分孔隙甚至連通,這將大大減小氯離子的滲透阻力,同時,溫度升高會加速分子運動,降低C3A相對氯離子的物理吸附能力。由于混凝土中還摻有礦粉,礦粉不僅可以吸收水泥中的堿性顆粒,還會形成低堿性的C-S-H凝膠,一定程度上增強了混凝土對氯離子的物理吸附與化學結合能力,因此試驗中的氯離子滲透性均屬于低級。 何廷樹等[33]研究高巖溫、低濕環境(50 ℃、60 ℃、70 ℃、80 ℃,相對濕度50%)對單摻粉煤灰與雙摻粉煤灰與礦粉襯砌混凝土抗氯離子滲透性能的影響,試驗結果表明,隨著溫度的升高,兩種混凝土的抗氯離子滲透性能逐漸變差。70 ℃以內時,雙摻粉煤灰與礦粉混凝土的抗氯離子滲透性能均優于單摻粉煤灰混凝土,但是二者的差距隨著溫度的升高逐漸縮小,當溫度達到80 ℃時,單摻粉煤灰混凝土的抗氯離子滲透性能更強。 綜上所述,建議在高巖溫環境下的噴射混凝土內摻入部分礦粉與粉煤灰,若溫度過高,可以適當提高粉煤灰的比例,從而促進水泥的水化反應,改善混凝土的耐久性。 范利丹等[17]研究不同養護溫度(25 ℃、30 ℃、35 ℃、40 ℃、60 ℃)對噴射混凝土抗碳化性能的影響,試驗結果表明,隨著溫度的升高,混凝土碳化深度逐漸增大。不同溫度下的碳化深度隨齡期的增長變化速率有所不同:25 ℃時,碳化深度的增長幅度始終處于緩慢狀態;30 ℃與35 ℃時,后期碳化速率小于前期;40 ℃與60 ℃時,前期碳化速率很高,后期速率逐漸減緩。這是因為25 ℃養護下的混凝土密實度最好,CO2很難擴散到混凝土內部,隨著溫度越來越高,混凝土內部裂縫數量開始增多,CO2在混凝土內部的濃度也越來越高,大量的CO2與Ca(OH)2反應生成碳酸鈣,反而有助于降低混凝土內部的孔隙率,因此后期碳化速率逐漸減緩。 何廷樹等[33]研究高巖溫、低濕環境(50 ℃、60 ℃、70 ℃、80 ℃,相對濕度50%)對單摻粉煤灰與雙摻粉煤灰與礦粉襯砌混凝土抗碳化性能的影響,試驗結果表明,隨著溫度的升高,兩種混凝土的抗碳化性能逐漸變差,相同養護條件下兩種混凝土的抗碳化性能總體相當。 李培濤[34]采用干濕循環法研究噴射混凝土在20 ℃、30 ℃、40 ℃、50 ℃溫度下的抗硫酸鹽侵蝕性能,試驗結果表明,噴射混凝土的耐侵蝕系數隨著養護溫度的升高逐漸降低,50 ℃時的抗硫酸鹽侵蝕性能最差,其在50次循環后耐侵蝕系數發生了大幅下降。 引起混凝土體積變形的因素主要有化學收縮、干濕變形和溫度變形,噴射混凝土在高巖溫隧道環境下發生較大的變形主要是干縮變形,干縮變形會使混凝土表面產生較大的拉應力,從而引起表面收縮開裂,對噴射混凝土的耐久性造成不利影響。楊紅艷[35]采用接觸法研究C25噴射混凝土在20 ℃-標養、50 ℃-干熱、50 ℃-濕熱、70 ℃-干熱和70 ℃-濕熱五種工況下的收縮性能,試驗結果表明:①在干熱環境中,混凝土主要表現為化學收縮、干縮和熱脹,其中50 ℃-干熱工況下收縮最為嚴重,這是因為70 ℃-干熱工況下的熱脹更大,補償了一定的干縮。②在濕熱環境中,混凝土主要表現為化學收縮、濕脹和熱脹,其中70 ℃-濕熱工況下膨脹最為明顯。選取70 ℃-干熱工況,在噴射混凝土中摻入不同的礦物摻合料和纖維,結果表明:①粉煤灰的摻入會增大噴射混凝土早期的收縮,但會降低后期的收縮;礦渣粉的摻入不會抑制噴射混凝土的收縮,反而會增大收縮。②纖維能夠明顯抑制噴射混凝土的收縮,按抑制作用大小排依次為鋼纖維>雙纖維>聚丙烯纖維。 馬秋娟等[14]分別利用XRD和CT掃描技術分析不同巖壁溫度下粘結面處混凝土的晶體成分以及芯樣內部細觀結構。XRD分析如圖4所示,由圖可知噴射混凝土-圍巖粘結面處水化產物的物相組成基本相同,其中當巖壁溫度為90 ℃時,CH的衍射峰值最高,說明此時的CH含量最多。粘結面處CT掃描如圖5所示,其中白色部分代表巖石或混凝土顆粒,黑色部分代表孔隙或孔洞。由圖可知,當巖壁溫度為50 ℃時,粘結面處已出現少許孔洞;當巖壁溫度為90 ℃時,粘結面處孔洞數量明顯增多、孔徑明顯增大。通過三維圖像建模,計算出不同溫度下噴射混凝土的孔隙率,數據分析表明:巖壁溫度越高(50 ℃、60 ℃、75 ℃、90 ℃),孔隙率越大;50 ℃和60 ℃時的孔隙率較為接近,75 ℃時孔隙率開始明顯增大,90 ℃時的孔隙率接近50 ℃時的三倍。 圖4 不同溫度下粘結面處XRD譜[14]Fig.4 XRD patterns of bonding interface at different temperatures[14] 圖5 粘結面處CT掃描圖像[14]Fig.5 CT scan images of bonding interface[14] 唐陽等[15]通過SEM觀測高濕環境下(80%~85%)和低濕環境下(20%~25%)噴射混凝土與圍巖粘結面的微觀形貌,分別如圖6、圖7所示。由圖可知,溫度越高(50 ℃、60 ℃、75 ℃、90 ℃),微觀結構的致密性越差,龜裂紋逐漸增多,且高濕環境下微觀結構的致密性整體優于低濕環境,因此驗證了濕熱與干熱兩種環境對噴射混凝土-圍巖粘結強度的影響。 圖6 高濕環境下噴射混凝土-圍巖粘結面微觀形貌[15]Fig.6 Bonding plane microstructure of shotcrete-surrounding rock under high humidity environment[15] 圖7 低濕環境下噴射混凝土-圍巖粘結面微觀形貌[15]Fig.7 Bonding plane microstructure of shotcrete-surrounding rock under low humidity environment[15] Niu等[21]研究高溫環境下噴射混凝土的水化產物特征,包括水化產物的類型和含量、C-S-H組成、微觀結構以及孔隙率。XRD分析表明:①對于OPC試件(不摻速凝劑和輔助膠凝材料),70 ℃時的主要結晶產物與20 ℃時相同,但是鈣礬石的峰值信號在整個水化時期逐漸變弱直至消失。②對于S試件(摻速凝劑、不摻輔助膠凝材料),20 ℃時鈣礬石在3 d內就已形成,但在28 d后鈣礬石的峰值消失。③對于S-SF試件(8%硅灰),硅酸鈣在90 d內都能被發現,預想的AFm(單硫型水化硫鋁酸鈣)相卻沒有出現。硅酸鈣的存在是因為水化產物在早期快速形成并從未水化的水泥顆粒中析出,這就阻礙了進一步的水化反應。鈣礬石峰值消失可以作如下解釋,新鮮的鈣礬石處在或接近它的最大水化狀態時包含了32個水分子,結晶度高,可以被X射線捕獲。隨著溫度的升高,鈣礬石的水分子逐漸損失,當其含量減少到每分子式單位少于30個水分子時,結晶度逐漸減弱。結晶度損失過程中,晶胞參數沒有明顯變化(±0.1%),但在X射線反射測試中很難被發現。另一方面,鈣礬石在高溫下不穩定,會分解成硫酸鹽-AFm和半水硫酸鈣。但是速凝劑額外提供的硫酸鹽使得AFm中的硫酸鹽超出其組成,在XRD中為非晶相。SEM分析表明,在20 ℃下水化后的鈣礬石形狀像放射形的針狀。隨著養護溫度增加,鈣礬石的形狀更細,60~80 ℃時不摻輔助膠凝材料噴射混凝土中鈣礬石的最大寬度在0.39~0.617 μm之間,60~80 ℃時摻硅灰的噴射混凝土鈣礬石寬度在0.434~0.643 μm之間。熱重分析(TGA)表明,溫度升高對OPC試件的孔隙體積有不利的影響,尤其在80 ℃時。相比OPC試件,S試件由于摻加速凝劑使得孔隙體積更大,這是因為水化反應更快且不均勻。對于摻輔助膠凝材料的噴射混凝土,60 ℃以內孔隙體積逐漸減小,這或許與輔助膠凝材料的火山灰反應有關,但是在70 ℃或80 ℃時,溫度對28 d和90 d孔隙體積有不利影響。但是孔隙體積的變化與強度發展并不是完全對應關系,這是因為強度不僅僅受孔隙率影響,還有界面過渡區和水化產物分布等影響因素。 Liu等[25]根據高溫地熱隧道中圍巖實際溫度范圍,確立了四個溫度等級,分別是40 ℃、60 ℃、80 ℃和100 ℃,采用恒溫烘箱養護模擬干熱環境(相對濕度≤35%),通過壓汞測試(MIP)研究不同溫度下噴射混凝土的孔結構特征。MIP分析表明:①1 d齡期時,40 ℃干熱養護條件能夠優化混凝土的孔結構,減少有害孔數量,減小中值孔徑和平均孔徑;然而,超過60 ℃的干熱環境對混凝土的孔結構產生不利影響,使得有害孔孔隙率、中值孔徑和平均孔徑均大于標準養護條件;隨著齡期的增長,孔結構逐漸劣化,且溫度越高,劣化越嚴重。②當溫度不超過80 ℃時,干熱環境不會對最可幾孔徑產生明顯影響。③總孔隙率、大孔孔隙率、過度孔孔隙率、凝膠孔孔隙率、最可幾孔徑和養護溫度之間沒有明顯關聯,但是,毛細孔孔隙率、中值孔徑、平均孔徑、分形維數和養護溫度之間存在顯著關聯。 宿輝等[36]研究高溫對噴射混凝土孔隙結構的影響,利用CT技術掃描混凝土芯樣斷面,再結合Image-Pro Plus圖像分析軟件分析處理,試驗結果表明:①隨著溫度的升高(50 ℃、60 ℃、75 ℃、90 ℃),混凝土內部平均孔徑和孔隙平均面積逐漸增大;②混凝土內部孔隙基本沿骨料周圍發展,四種溫度下骨料周邊孔隙面積占總孔隙面積的比例相當,基本在90%左右;③孔結構分布圖顯示,孔隙面積0~4 mm2范圍內的孔隙數目最多,且隨著溫度的升高,每個面積范圍內孔隙的數目總體呈增長趨勢。 龐建勇等[37-38]通過在噴射混凝土中摻加隔熱材料,提高噴射混凝土的隔熱性能,限制圍巖的地溫向巷道內傳輸,從而在根本上解決當前礦井開采深度日益增加導致的高溫熱害問題。研究人員將頁巖陶粒和玻化微珠按一定比例摻入噴射混凝土中,分別替代部分粗骨料和細骨料,利用其導熱系數小的特點,使得改性后噴射混凝土的導熱系數大幅下降,在0.178 4~0.253 3 W/(m·K)之間,遠小于普通混凝土的導熱系數1.74 W/(m·K),明顯改善了噴射混凝土的保溫隔熱效果。同時為了平衡頁巖陶粒和玻化微珠的摻入所引起的強度下降問題,姚韋靖等[39-40]采用了功效系數模型求得最優配比,并按抗壓強度將最優配比進行劃分,以滿足不同工況下的不同需求,具體配比如表1所示。 表1 按抗壓強度劃分最優配比[39-40]Table 1 Dividing the optimal mix ratio according to the compressive strength[39-40] 張俊儒等[41]通過調研國內外已建成的高巖溫隧道發現,其支護結構體系主要有兩種類型,分別是Ⅰ型“噴錨支護+防水層+隔熱層+模筑混凝土”和Ⅱ型“噴錨支護+模筑混凝土+防水層+隔熱層+模筑混凝土”,如圖8所示。張俊儒等認為普通噴射混凝土的性能受高巖溫環境影響顯著,同時普通有機隔熱材料(例如常用的硬質聚氨酯保溫板)的耐久性難以保障,因此設計一種全新的高巖溫隧道支護結構體系,即采用“高性能隔熱噴射混凝土”代替“噴錨支護+隔熱層”。所謂的“高性能隔熱噴射混凝土”是指“高性能輕骨料噴射混凝土”,需要具備高強、輕質、體積穩定性和耐久性優良的特點。設計思路如下:①通過選擇合適的輕骨料品種以及對膠凝材料改性,可以滿足力學性能的要求;②通過摻加礦物摻合料和無機纖維(例如玄武巖纖維),可以滿足耐久性的要求;③盡可能地將輕骨料噴射混凝土的體積密度接近最佳密度以獲得最小熱導率,控制孔隙的結構特征、大小及分布以降低氣體的對流,通過足夠多的界面和材料改性以降低熱輻射;④除了要隔絕圍巖的熱量向隧道內傳輸,還可以通過一定的散熱措施改善后期噴射混凝土和模筑混凝土的工作環境,例如提高二襯混凝土的導熱系數或在二襯混凝土上設置散熱孔,提高其散熱功能。 圖8 高巖溫隧道常見支護結構體系[41]Fig.8 Common supporting structure system of high rock temperature tunnel[41] (1)詳細梳理了近年來有關高巖溫對噴射混凝土性能影響的試驗研究,試驗結論歸納如下:①高巖溫對噴射混凝土的力學性能和耐久性能有較大的影響。在一定范圍內,溫度的升高能夠促進混凝土的水化作用,有助于提高其早期強度,溫度過高會造成混凝土內部結構劣化,影響其后期強度發展。通過分析上述試驗設計的不同溫度對應的結果可以發現,50~60 ℃很有可能是一個溫度臨界范圍,即一旦溫度超過這個范圍,將會對混凝土的性能產生非常明顯的劣化作用。②高巖溫隧道根據相對濕度大小可分為干熱環境和濕熱環境,由于濕熱環境較干熱環境能夠給予一定的水分補給,使得混凝土的水化反應更加充分,因此濕熱環境下的混凝土性能優于干熱環境。③通過在噴射混凝土中摻加粉煤灰、礦粉、硅灰等礦物摻合料以及各種纖維可以改善混凝土的部分性能,但是在摻加之前應了解這些改性材料適合的工作環境,以滿足不同的施工要求。 (2)通過SEM、XRD、CT掃描、MIP以及熱重分析等技術手段可以了解高巖溫對噴射混凝土微觀結構的影響,包括微觀形貌、水化產物、孔隙結構等,從而形成對宏觀現象的機理解釋。微觀分析表明:高溫環境并不會影響水泥水化的本質;隨著溫度升高,結構致密性逐漸變差、孔隙率和孔徑增大,因此混凝土的力學性能和耐久性能受到了影響。 (3)針對高巖溫環境,除了可以通過在噴射混凝土中摻加隔熱材料提高其保溫隔熱能力,不妨拓展其他思路,例如優化隧道的支護結構體系,采取合理的降溫措施,或者提高二襯混凝土的散熱能力,形成“以隔為主,以放為輔”的設計理念,構建成套的高巖溫隧道熱害綜合防治技術體系。

1.2 抗壓、抗折、劈裂抗拉強度

1.3 剪切強度

2 高巖溫對噴射混凝土耐久性能的影響

2.1 抗水滲透性能

2.2 抗氯離子滲透性能

2.3 抗碳化性能

2.4 抗硫酸鹽侵蝕性能

2.5 變形性能

3 高巖溫對噴射混凝土微觀結構的影響

4 高巖溫環境下噴射混凝土的改性措施

5 結 論