油頁巖灰渣合成P型沸石及對Co2+吸附性研究

趙 雯,李函霏,吳 畏

(東北大學冶金學院資源與環境系,沈陽 110006)

0 引 言

油頁巖又稱油母頁巖,外觀呈褐色泥巖狀,是一種高灰分固體可燃泥質巖[1]。我國的油頁巖儲量豐富,主要用于干餾制備頁巖油,該過程中會產生大量灰渣。灰渣長期堆放時,不僅占用大量土地資源,還會因溶淋而污染周邊環境[2]。因此開發及拓展油頁巖灰渣的高效利用技術與途徑成為當務之急[1]。目前,油頁巖灰渣主要用于水泥生產、制備氧化鋁和白炭黑、燒制陶粒及凈化廢水等領域[3],其中,利用油頁巖灰渣制備分子篩技術受到學者們的廣泛關注。

分子篩,由于具有復雜的孔道結構、較大的比表面積等特性,廣泛應用于吸附分離領域,對其需求量逐年遞增[4]。分子篩根據骨架結構的不同,主要分為NaA、NaX、NaP、NaY 型。其中,NaP沸石分子篩理想晶胞組成為Na6Al6Si10O32·12H2O,由于具有斜堿沸石骨架結構,其吸附能力較好[5]。化工原料合成沸石法是起源最早、工藝最成熟、應用最為普遍的方法。但是原料來源少、成本較高,制約了沸石在各領域的廣泛應用[6]。而干餾后的油頁巖灰渣的主要成分為SiO2、Al2O3[7],滿足沸石合成需要,適宜合成沸石。采用廉價的油頁巖灰渣作為原料,用于合成沸石,不但可以解決原料不足的問題,同時還可以降低合成沸石的生產成本,實現油頁巖灰渣的循環利用,解決油頁巖干餾灰渣堆存所帶來的環境問題,具有深遠的社會意義[8]。

Shawabkeh[9]以油頁巖為原料,采用水熱合成法制備沸石,目的是去除水溶液中的Cu2+。任濤[10]通過水熱合成法制備出P型、X型沸石,并探究其對有機污染物亞甲基藍的吸附性。于忻邑等[11]以新疆油頁巖干餾灰渣為原料,通過堿熔水熱合成法制備了HZSM分子篩。水熱合成法存在油頁巖灰渣中SiO2、Al2O3難以用堿直接溶解的問題。在借鑒前期研究成果基礎上,在原有水熱合成工藝前增加了堿熔處理工藝,高溫堿熔是一種破壞難溶硅鋁礦物的常見方法[12]。油頁巖灰渣與NaOH在堿熔狀態下會發生反應,將難溶物質轉變為可溶性物質。受到前期研究的啟發[13],在堿熔過程中通過進一步加入 NaCl 助劑,研究油頁巖灰渣在NaOH和NaCl作用下的堿熔反應,以期提高P型沸石結晶度。本文研究了利用油頁巖灰合成P型沸石時,操作條件灰堿比、堿熔溫度、水熱溫度、NaCl添加量等對合成P型沸石的影響,并進行了P型沸石對Co2+吸附性評估試驗研究。通過沸石吸附含Co2+廢水,達到以廢治廢的效果,在減少環境污染的同時,產生一定的經濟效益[14]。

1 實 驗

1.1 原材料及預處理

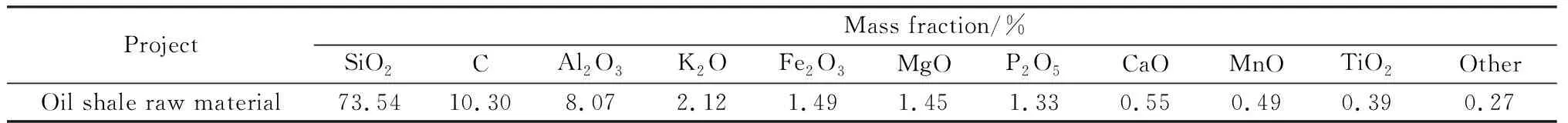

以撫順油頁巖干餾灰渣為原料,經粉碎、研磨后,篩選出粒徑小于100目(150 μm)的顆粒物作為研究對象。油頁巖灰渣的主要化學成分見表1(利用ZSX100e型X射線熒光光譜對所用原料的主要化學成分進行了測定)。由表1可知,原料中主要成分為硅、鋁,其中SiO2/Al2O3的質量比約為9 ∶1,還有一定量的碳以及鉀、鐵、鈣、鎂、鈦等氧化物。油頁巖灰渣酸洗后的主要化學成分見表2。由表2可知,原料中其他元素多以氧化物的形式存在,酸洗可去除雜質礦物,Al2O3也有部分溶出,同時SiO2純度提升,使得SiO2/Al2O3的質量比約為11 ∶1。

表1 油頁巖灰渣的主要化學成分Table 1 Main chemical composition of oil shale ash

表2 油頁巖灰渣酸洗后的主要化學成分Table 2 Main chemical composition of oil shale ash after pickling

1.2 試驗方法及步驟

1.2.1 沸石合成操作步驟

制備沸石時,依次按酸洗、堿熔、水熱合成共三個步驟進行,具體操作步驟如下:

(1)酸洗:將濃度為2%(質量分數)的鹽酸與油頁巖灰渣,按照液固比3 ∶1(mL/g)進行混合,在90 ℃水浴中,恒溫攪拌1 h。酸洗后灰渣用去離子水反復洗滌至中性,于105 ℃干燥箱中烘干,備用。

(2)堿熔:將酸洗后灰渣與NaOH按質量比混合、充分研磨。利用馬弗爐在600 ℃條件下對混合物進行2 h焙燒,實施堿熔。

(3)水熱合成反應(晶化):經堿熔處理后產物,加入50 mL去離子水調配成水溶液,在60 ℃恒溫條件下,攪拌2 h后,移入聚四氟乙烯反應釜中進行水熱合成反應。反應溫度為100 ℃,反應時間為10 h。反應結束后,反應產物經過濾、洗滌至中性,烘干后即可制得P型沸石。

1.2.2 合成路線圖

圖1為1.2.1節中沸石合成步驟的技術路線圖。

圖1 P型沸石的合成步驟Fig.1 Synthetic procedure of P-type zeolite

1.2.3 P型沸石吸附性能評估方法

采用靜態吸附法,通過P型沸石對Co2+的去除率測定,評估其吸附性能。測試時,預先配制含Co2+濃度為200 mg/L的溶液,取30 mL溶液裝入50 mL離心管中并置于試管架上,稱取0.02 g、0.05 g、0.10 g、0.20 g、0.30 g、0.40 g的P型沸石和油頁巖灰渣,分別加入模擬廢水樣中,在室溫條件下,以200 r/min的速度振蕩1 h后,離心分離,取水樣上層清液,用原子吸收分光度光度計法測量吸附前后水樣中Co2+的濃度變化,通過對比,評估油頁巖灰渣及P型沸石對Co2+的吸附性能。

1.3 測試儀器

本研究主要采用下列儀器對所制備的P型沸石微觀結構進行必要分析和表征:

(1)P型沸石的存在形態:X-射線衍射(日本島津有限公司,XRD-7000);

(2)P型沸石的表面形貌:掃描電子顯微鏡SEM(北京歐波同光學技術有限公司,ZEISS EVO18);

(3)P型沸石孔隙結構及比表面積測定:全自動比表面積及孔徑分析儀PET(美國安東帕康塔,NOVAtouchTM);

另外,水樣中Co2+的濃度采用Z-2300火焰原子吸收光譜儀AAS(日本日立公司,Z-2300)進行測定。

2 結果與討論

2.1 堿熔處理對油頁巖合成P型沸石的影響

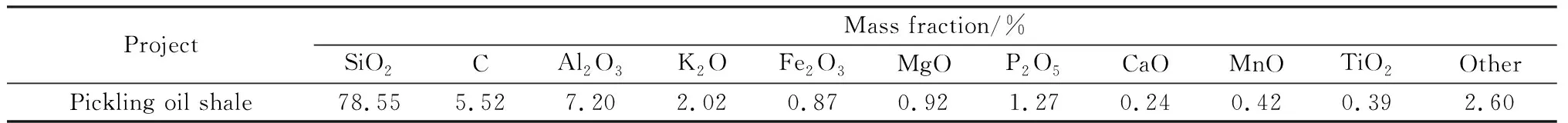

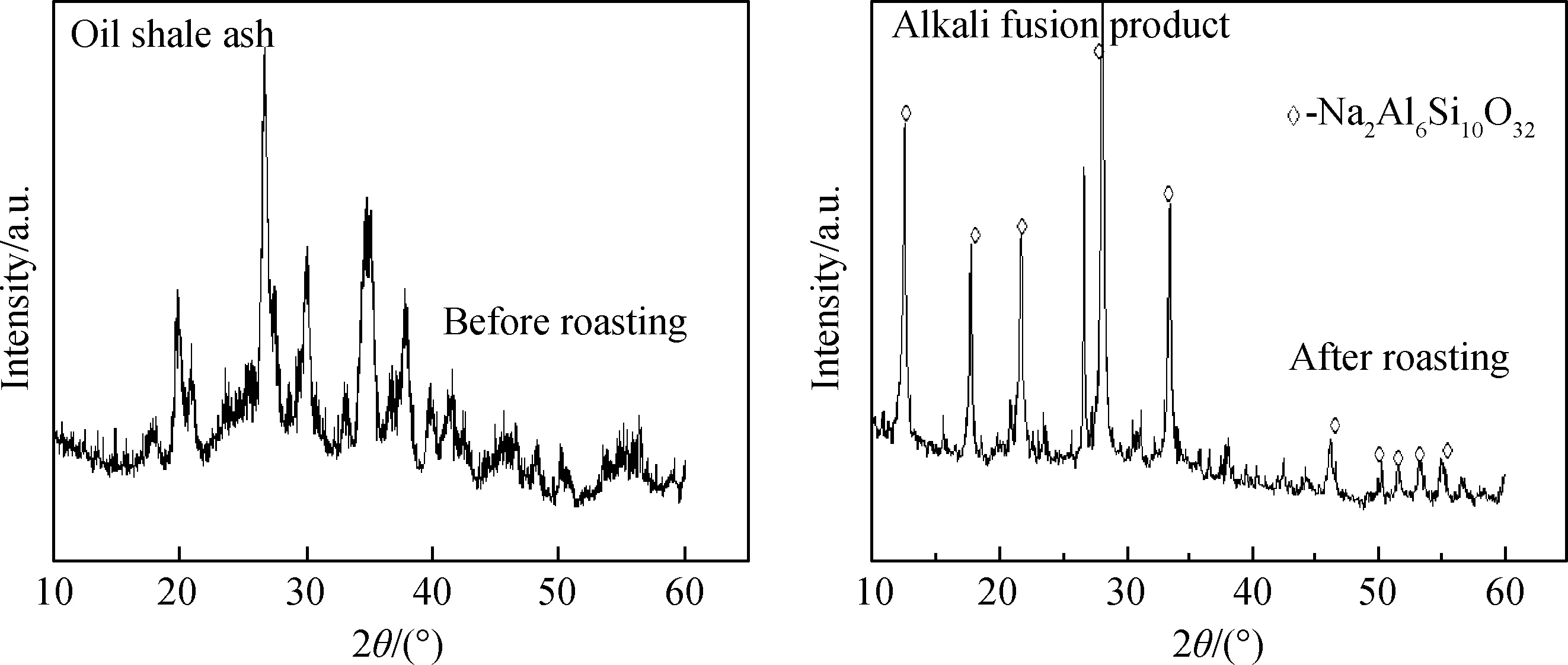

首先考察了堿熔對水熱產物的影響,按4 ∶3(質量比)將頁巖灰渣與NaOH均勻混合,經600 ℃焙燒,進行堿熔反應。表3是堿熔產物主要化學成分分析。堿熔后進行水合處理,水熱產物與未添加NaOH的頁巖灰水熱產物的組分進行對比分析。圖2是油頁巖灰渣和堿熔產物的XRD譜。

表3 堿熔產物主要化學成分Table 3 Main chemical composition of alkali fusion products

圖2 油頁巖灰渣和堿熔產物的XRD譜Fig.2 XRD patterns of oil shale ash and alkali fusion product

油頁巖灰渣的主要物相形態為石英(SiO2)和氧化鋁(Al2O3)。由表3可知,SiO2和Al2O3含量減少,這一現象考慮為灰渣與堿在高溫煅燒時分解成為硅酸鈉和鋁酸鈉,進而在水熱過程中生成了Na2Al6Si10O32所致[14]。通過對比可以發現,同在600 ℃下燒結處理,未進行堿熔處理的油頁巖灰渣,雖經水熱處理,在組分上沒有特殊變化,而油頁巖灰渣與堿在高溫焙燒時,其水熱產物中生成具有硅鋁酸鈉物相結構的物質(Na2Al6Si10O32),這些為進一步形成P型沸石提供了必要的骨架結構。由此可見,堿熔處理為油頁巖灰渣合成P型沸石提供了可能。

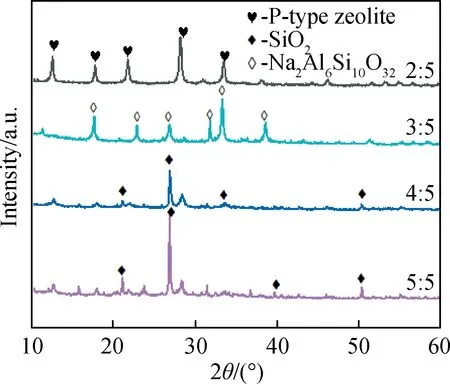

進一步調查堿熔條件對水熱產物的影響發現,在試驗恒定堿熔溫度為600 ℃,煅燒時間為2 h,灰渣用量為3 g的條件下,分別調整NaOH添加量為2 g、3 g、4 g、5 g、6 g,對合成沸石進行堿熔處理,堿熔產物均在100 ℃下水熱合成10 h,通過XRD譜對產物進行物相分析和對比,圖3為不同NaOH添加量下水熱產物的XRD譜。

圖3 不同NaOH添加量下水熱產物的XRD譜Fig.3 XRD patterns of hydrothermal products atdifferent NaOH additions

由圖3可知,堿熔處理過程中,NaOH添加量對水熱產物具有決定性影響。當NaOH添加量較少(灰堿比大于3 ∶3)時,只有石英(SiO2)特征衍射峰,沒有具有硅鋁酸鈉物相結構的物質(Na2Al6Si10O32)特征衍射峰;隨著NaOH添加量的增加,水熱產物中石英特征衍射峰逐漸消失,取而代之的是形成了硅鋁酸鈉特征衍射峰。這一結果表明,堿熔過程中,反應體系中NaOH添加量的增加,提升了灰渣中硅源和鋁源的溶解度,油頁巖灰渣與堿在高溫焙燒下分解成為硅酸鈉和鋁酸鈉,進而逐漸生成硅鋁酸鈉Na2Al6Si10O32[15],在試驗條件范圍內,所有水合產物中,均未能檢出P型沸石。

為了進一步調查灰堿比對最終水熱產物的影響,在恒定NaOH添加量為5 g的前提下,依次改變油頁巖灰渣使用量分別為2 g、3 g、4 g、5 g,并在堿熔溫度為600 ℃下煅燒2 h。堿熔產物經100 ℃水熱處理后,進行組分分析,從而考察灰堿比對產物的影響。圖4為不同灰堿比下水熱產物的XRD譜。由圖4可知,當灰堿比大于4 ∶5時,水熱產物當中只有石英特征衍射峰。當灰堿比介于3 ∶6與3 ∶4之間時,產物中以Na2Al6Si10O32為主,這與圖3所示結果相吻合。當灰堿比介于2 ∶5與3 ∶6之間時,分別在2θ=12.46°、17.66°、21.67°、28.10°、33.38°出現了P型沸石XRD衍射峰[16]。這一結果證明,堿熔時堿的添加量充足,能夠為P型沸石合成提供足夠的鈉,這是利用堿熔加水熱生成P型沸石的最基本條件。當NaOH添加量不足,提供的Na+含量低,水熱產物只能形成含有Na+的中間過渡體硅鋁酸鹽。當灰堿比大于4 ∶5,即NaOH添加量嚴重不足時,Na+含量過低,無法形成硅鋁酸鹽。

圖4 不同灰堿比下水熱產物的XRD譜Fig.4 XRD patterns of hydrothermal products atdifferent ash-alkali ratios

2.2 堿熔溫度對油頁巖合成P型沸石的影響

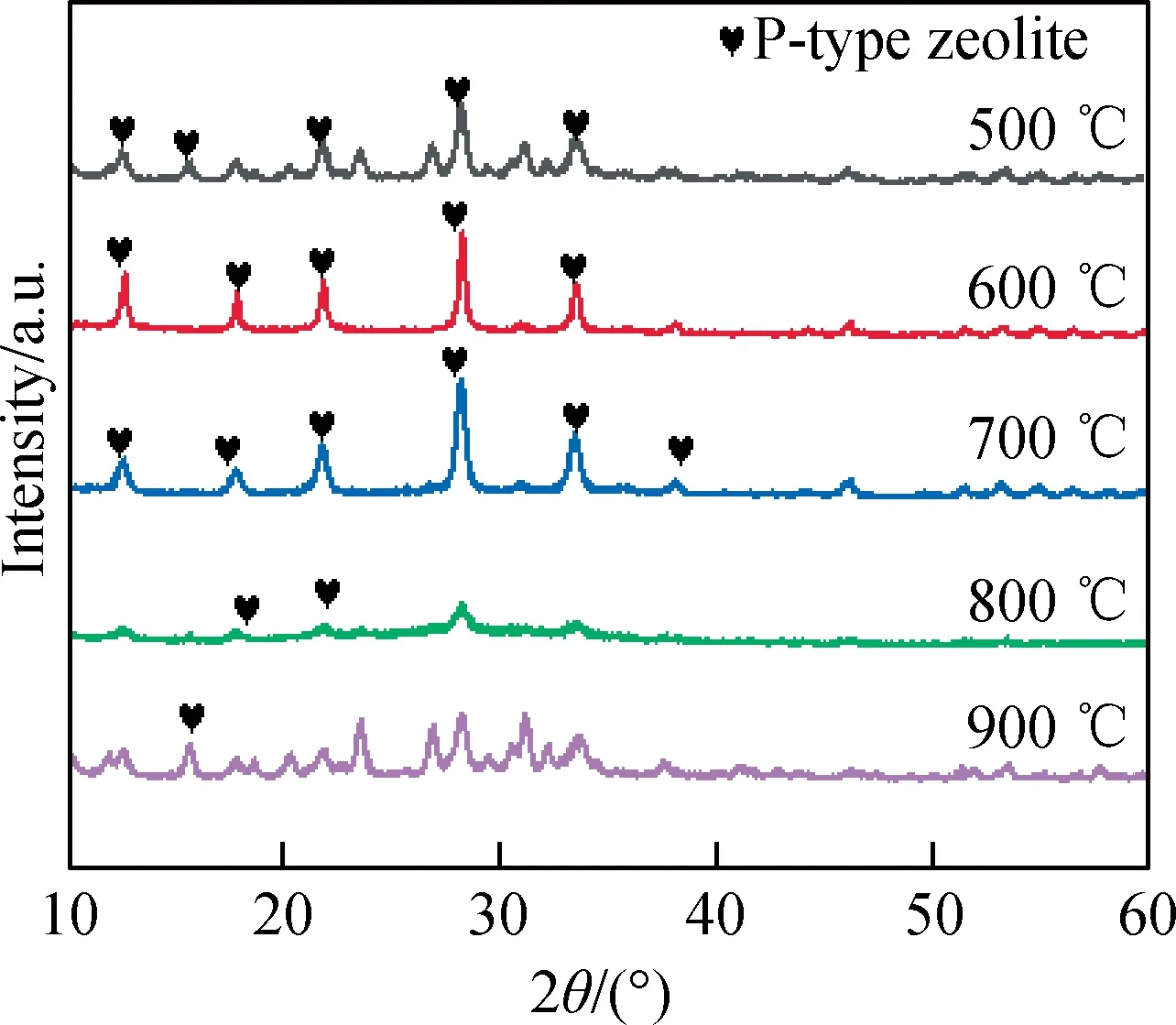

在證明灰堿比為2 ∶5時可以生成P型沸石的基礎上,進一步考察了堿熔溫度對P型沸石合成的影響。灰堿比恒定為2 ∶5,調整堿熔溫度分別為500 ℃、600 ℃、700 ℃、800 ℃、900 ℃,堿熔產物同樣在100 ℃下水熱反應2 h,對水熱產物進行XRD分析,結果如圖5所示。

圖5 不同堿熔溫度下水熱產物的XRD譜Fig.5 XRD patterns of hydrothermal products at differentalkali fusion temperatures

由圖5可知,當溫度低于等于700 ℃時,水熱產物均以P型沸石為主。當溫度超過700 ℃時,產物中幾乎沒有檢測到P型沸石。從而表明,堿熔溫度對P型沸石的形成具有重要的影響,適度控制堿熔溫度在500~700 ℃溫度范圍時,可以順利合成P型沸石。當堿熔溫度過高,超過800 ℃時,由于油頁巖灰與堿混合物表面出現燒僵現象,融鹽表面被惰性殼體所包裹,無法溶于水中參與水熱合成反應,從而難以形成P型沸石。這一現象在對高溫下堿熔產物進行表面形貌觀察時得以驗證。

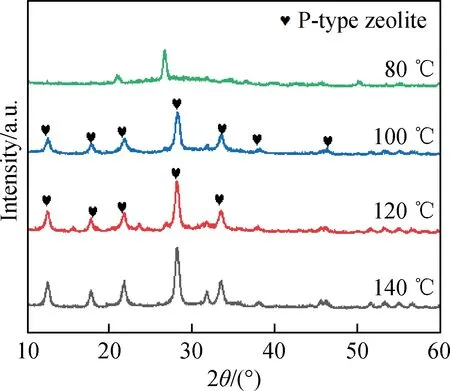

2.3 水熱溫度對油頁巖合成P型沸石的影響

控制堿熔條件恒定,即灰堿比2 ∶5,堿熔溫度700 ℃條件下,通過調整水熱溫度分別為80 ℃、100 ℃、120 ℃、140 ℃,進一步考察了水熱合成過程中,水熱溫度對油頁巖灰渣合成P型沸石的影響。圖6是水熱溫度分別為80 ℃、100 ℃、120 ℃、140 ℃時水熱產物的XRD譜。由圖6可知,水熱溫度對P型沸石的生成影響較大。當溫度較低,低于100 ℃時,水熱過程中無法形成P型沸石。而當溫度過高,即大于120 ℃時,同樣也無法獲得P型沸石。P型沸石僅在水熱溫度為100~120 ℃內得以形成。

圖6 不同水熱溫度下水熱產物的XRD譜Fig.6 XRD patterns of hydrothermal products at differenthydrothermal temperatures

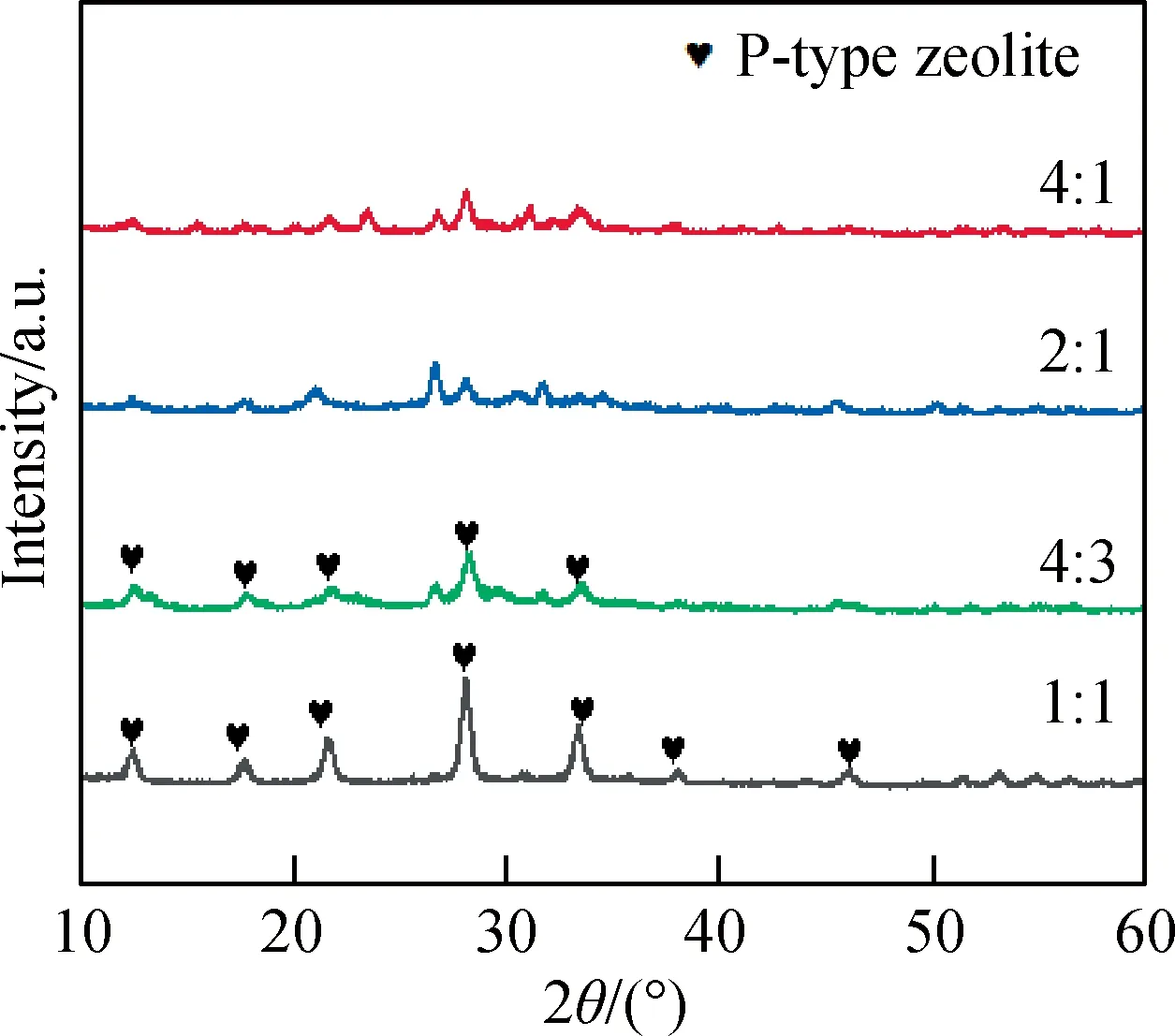

2.4 NaCl添加量對油頁巖合成P型沸石的影響

鑒于上述研究結果,堿熔原料中必須有充足的Na+,才能確保最終產物形成P型沸石,原料中Na+的多少,對P型沸石的形成起到決定作用,同時Cl-能夠極化硅鋁酸跟離子的水化層,使得NaCl的加入能夠縮短晶化誘導期,繼而提高反應速率[17]。嘗試在堿熔原料當中,通過補充NaCl的方式,考察對P型沸石合成的影響,試驗時恒定堿熔溫度為700 ℃,堿熔時間為2 h,油頁巖灰用量恒定為2 g,NaOH與NaCl總量恒定為5 g的前提下,調整NaOH/NaCl的摩爾比分別為4 ∶1、2 ∶1、4 ∶3、1 ∶1,開展堿熔、水熱合成P型沸石試驗研究,水熱產物的XRD譜如圖7所示。

圖7 不同摩爾比NaOH和NaCl混合物的XRD譜Fig.7 XRD patterns of NaOH and NaCl mixturesat different molar ratios

由圖7可知,當NaOH/ NaCl的摩爾比分別為4 ∶3、1 ∶1時,水熱產物中以P型沸石為主。而當NaOH與 NaCl比值大于4 ∶3時,產物中未能檢出P型沸石,由此可見,NaCl的引入對P型沸石的形成產生了一定影響。由于NaOH與 NaCl總量恒定為5 g,因此堿熔原料中Na+會隨NaOH/NaCl的摩爾比發生變化,由于NaOH分子量為40,NaCl分子量為58,NaOH/NaCl的摩爾比越大,Na+越多,理論上越有利于P型沸石形成。反之,NaOH/NaCl的摩爾比越小,原料中Na+相應減少,灰堿比相應增大,越不利于P型沸石形成。由此可見,原料中引入NaCl時,NaCl起到替代NaOH的作用,同樣可以合成P型沸石,但鑒于NaCl分子量大于NaOH,為保證P型沸石形成,NaCl添加量應足夠大,確保原料中有足夠的Na+提供,以滿足P型沸石形成時對Na+的需求。

2.5 SEM與BET表征

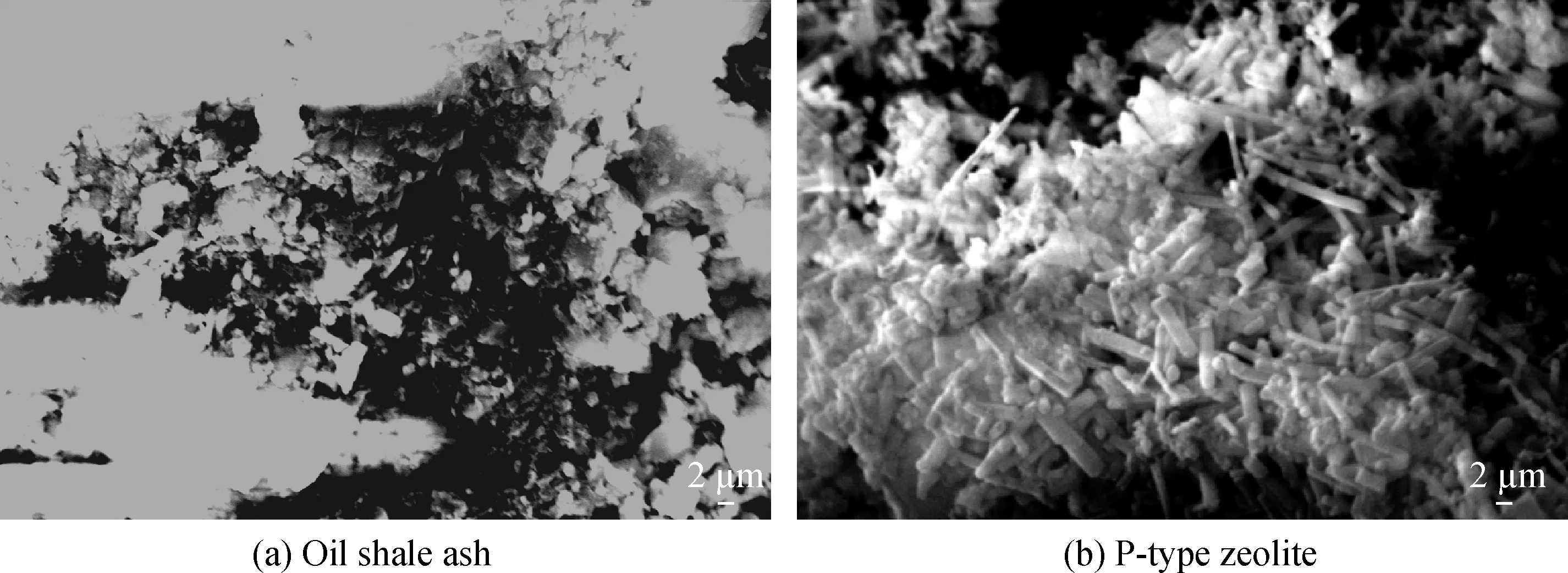

進一步利用SEM分析,對堿熔、水熱條件下所合成的P型沸石表面形貌進行了觀察,并與油頁巖灰渣進行了對比,如圖8所示。由圖8可知,油頁巖灰渣表面有一定的規則顆粒,呈現出層狀結構,孔隙較小。而合成的P型沸石呈現出明顯的蜂窩狀孔洞、孔穴等形態。可初步推斷合成的P型沸石比油頁巖灰渣具有更好的吸附性能。

圖8 油頁巖灰渣與P型沸石的SEM照片Fig.8 SEM images of oil shale ash and P-type zeolite

在對油頁巖灰渣和P型沸石表面進行分析時,利用比表面積分析儀對油頁巖灰渣及P型沸石表面特性分析,結果如表4所示。由表4可知,油頁巖灰渣的比表面積為3.273 m2·g-1,而合成P型沸石的比表面積為23.331 m2·g-1。制備出的P型沸石比表面積較油頁巖灰渣提高了約7倍。P型沸石的晶體結構是由硅(鋁)氧四面體連成三維的格架,格架中有各種大小不同的空穴和通道具有很大的開放性,因此其具有較大的比表面積。上述分析結果表明,P型沸石理論上具有較好的微孔結構,可作為吸附劑處理廢水。

表4 油頁巖渣與P型沸石的結構特征Table 4 Structure characterization of oil shale ash and P-type zeolite

2.6 P型沸石對Co2+的吸附性能分析

將濃度為2%的鹽酸與油頁巖灰渣酸洗,將酸洗后的灰渣與堿按灰堿比2 ∶5混合(NaOH/NaCl的摩爾比為1 ∶1),在700 ℃下對混合物進行2 h焙燒,實施堿熔。在反應溫度100 ℃、反應時間10 h的水熱條件下合成P型沸石。并以此作為吸附劑,開展了對含Co2+廢水的處理試驗。

試驗時,每次Co2+廢水濃度為200 mg/L,吸附時間恒定為1 h,調整P型沸石及灰渣投加量分別為0.02~0.20 g時,開展單因素變量對比試驗。圖9是油頁巖灰渣及P型沸石在不同吸附劑投加量下對Co2+去除率影響的曲線圖。從圖中可以看出,P型沸石對Co2+具有較好的去除性能,最大去除率可以達到97.85%。P型沸石吸附能力受吸附劑投加量的影響,當吸附劑投加量為0.02~0.20 g時,Co2+去除率隨P型沸石用量的增加而提高,當P型沸石用量增加至0.20~0.40 g范圍時,Co2+去除率基本持平,表明此時廢水中待處理的Co2+含量相對較少,過量吸附劑的添加對進一步去除Co2+效果不明顯。另一方面,油頁巖灰渣對Co2+也有一定吸附性,但吸附性能有限,最大去除率僅為50.78%,加工成P型沸石之后,其吸附性能可以提高約2倍。

圖9 吸附劑用量對Co2+去除率的影響Fig.9 Effect of adsorbent dosage on Co2+removal rate

2.7 P型沸石用量對Co2+的吸附性能影響

為考察P型沸石用量與對Co2+的吸附能力之間的關系,在其他條件不變的情況下,依次調整吸附劑投加量分別為0.02 g、0.05 g、0.10 g、0.20 g、0.30 g、0.40 g,考察P型沸石用量對Co2+的吸附性能影響,試驗結果如圖10所示。

由圖10所示結果可以看出,在試驗條件范圍內,隨著吸附劑投加量的增加,Co2+去除率呈拋物線上升趨勢,吸附劑投加量與去除率呈正相關趨勢,并在吸附劑投加量最大值0.40 g時獲得Co2+去除率最大值約為97.85%,此外還可以發現,當P型沸石用量低于0.20 g時,單位質量吸附劑吸附量下降速度快,去除率呈指數上升趨勢。而當吸附劑投加量超過0.20 g時,去除率上升遲緩。從而表明,此時溶液中殘余的可被吸附的Co2+濃度相對較低,進一步增加吸附劑使用量,對提升Co2+去除率效果不明顯,即在Co2+濃度相對較低時,利用P型沸石對其進行去除相對困難。由此可知,P型沸石對Co2+具有較好的吸附性能,尤其是Co2+濃度相對較高時,少量P型沸石即可實現95%的去除率。

2.8 溶液初始濃度對Co2+的吸附性能影響

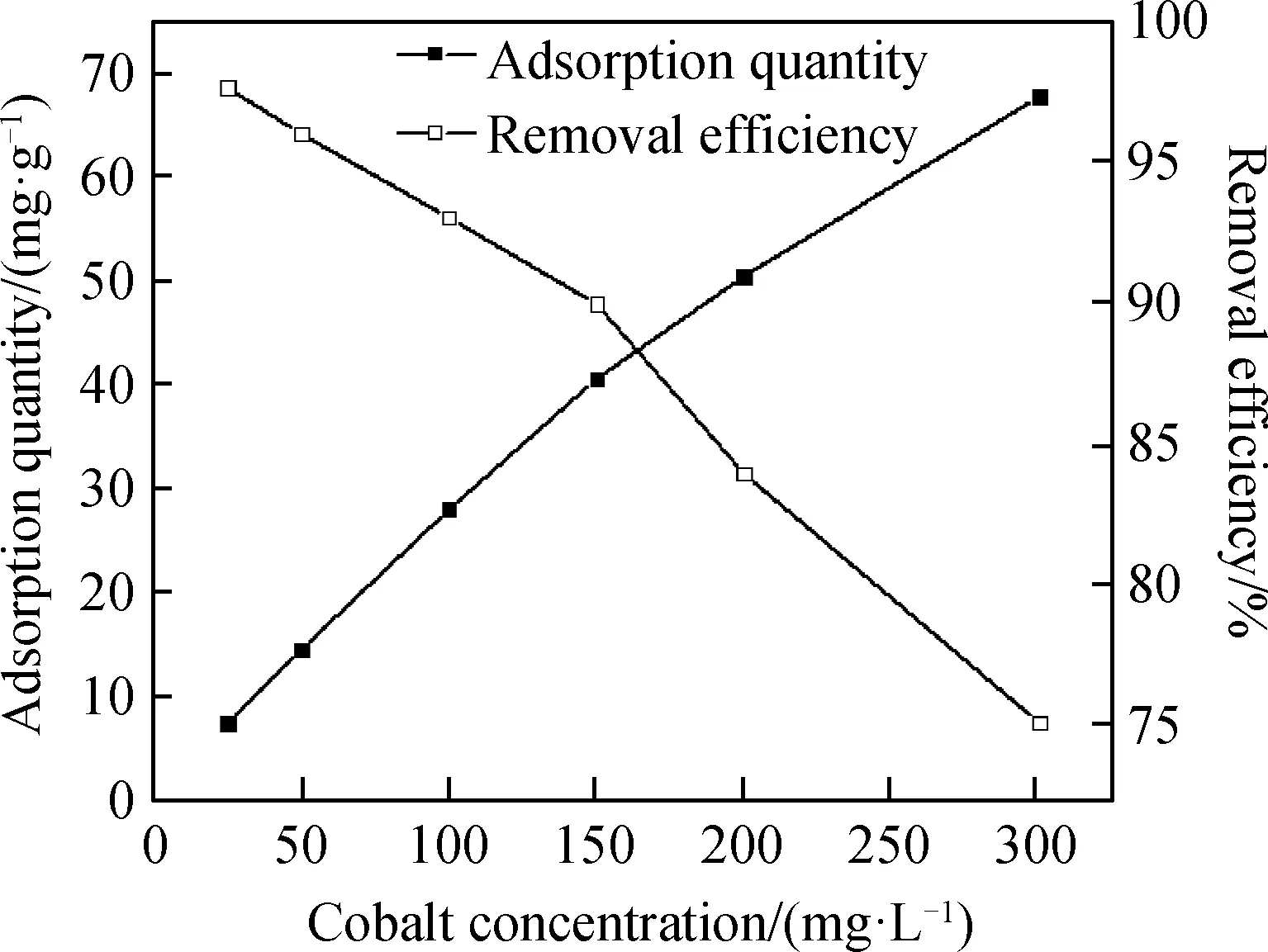

在恒定吸附劑投加量為0.10 g的條件下,依次調整初始濃度分別為25 mg/L、50 mg/L、100 mg/L、150 mg/L、200 mg/L、300 mg/L的Co2+溶液,考察溶液初始濃度對Co2+的吸附影響,結果如圖11所示。

圖11 溶液初始濃度對Co2+去除率的影響Fig.11 Effect of initial concentration of solutionon Co2+ removal rate

從圖11可以看出,隨著Co2+溶液初始濃度的增加,P型沸石對Co2+的去除率逐步遞減,而吸附量逐步遞增,即Co2+溶液初始濃度與去除率呈負相關趨勢,與去除量呈正比線性關系。出現這種現象是因為一定量的P型沸石所具有的吸附能力有限,初始濃度較低時,吸附位點充足,吸附量提升,去除率相對較高。而當濃度較高時,吸附位點很快趨近飽和,持續吸附能力衰弱,導致去除率下降。

3 結 論

(1)油頁巖灰渣合成P型沸石具有可行性,通過研究灰堿比、堿熔溫度、水熱溫度、NaCl添加量等條件對合成P型沸石的影響,發現增大NaCl添加量有利于合成沸石,灰堿比、堿熔溫度、水熱溫度的提高不利于合成沸石。

(2)油頁巖灰渣與P型沸石對廢水中Co2+的去除率隨著吸附劑投加量的增加而呈上升趨勢。P型沸石對Co2+的吸附性能優于油頁巖灰渣。

(3)油頁巖灰渣合成的P型沸石可適用于處理含Co2+廢水。吸附劑投加量與去除率呈正相關趨勢,Co2+溶液初始濃度與去除率呈負相關趨勢。