低鈣粉煤灰-水泥漿液可注性試驗研究

周盛全,陳 偉,李劍偉,李棟偉

(1.安徽理工大學土木建筑學院,淮南 232001;2.四川省交通勘察設計研究院有限公司,成都 610017;3.東華理工大學土木與建筑工程學院,南昌 330013)

0 引 言

開采煤層組或中厚-厚煤層分層的下部煤層時,頂板受到采動的影響,易引發頂板巖層破碎、冒落等事故。采用注漿加固技術[1-3],對頂板巖層的孔隙及裂隙進行注漿,使破碎巖土體形成一個膠結體,從而達到加固頂板、改善頂板巖層力學性質的目的。材料是注漿加固技術的重要組成部分,結合注漿工程特點,國內外學者開展了大量的研究工作,例如摻入纖維[4-5]、粘土[6-7]和使用不同的材料[8-10]等方法,探究各類漿液的性能和可注性。

粉煤灰是燃煤電廠產生的一種工業廢渣,具有火山灰性質,即在堿性環境中,酸性氧化物會發生水化反應[11-12]。諸多學者使用多種手段探究粉煤灰活性的激發,例如使用化學[13-14]、物理[15]以及復合激發[16]等方法,相應的研究成果表明這些方法能不同程度地激發粉煤灰的活性,提高粉煤灰-水泥的強度。利用粉煤灰的火山灰性質可以將其作為注漿材料。上官書民等[17]探究粉煤灰摻量與水固比對粉煤灰-水泥漿液影響,通過相應室內試驗,得出粉煤灰質量摻量為20%時漿液可注性能優異的結論,對強度要求高的注漿工程,需加入激發劑來提高大摻量下粉煤灰-水泥漿液的早期強度。Zhou等[18-19]以某粉煤灰地基處理為工程背景,在粉煤灰-水泥體系中摻入不同比例的石灰與石膏,探究改良粉煤灰-水泥的物理力學特性,試驗研究表明,在體系中摻入石灰與石膏可以有效提高其早期強度。張聯志[20]和Zhang等[21]在粉煤灰-水泥漿液中添加黏土,其表面附著Na+、K+可與水泥水化產物中的Ca2+進行當量吸附,形成較大的團粒,使得漿液的穩定性和密度得以提高。王凌燕[22]和方冉等[23]選用超細粉煤灰,采用正交試驗,得到了粉煤灰-水泥漿液最佳配合比,并進行模型試驗,對比普通水泥漿液,超細粉煤灰-水泥漿液可注性更好,漿液擴散性得到提升。Nath等[24]通過掃描電鏡(SEM)和X射線衍射(XRD)等手段,對粉煤灰-水泥試件進行分析,得到了活化的粉煤灰與水泥共同作用產生水化產物的結論。Rafieizonooz等[25]探究了粉煤灰-水泥試塊的強度變化規律,結果表明粉煤灰-水泥試件早期強度增長速率低,后期強度增長速率快。尹博等[26]采用NaOH激發低鈣粉煤灰,使用電感耦合等離子體發射光譜(ICP-OES)儀器分析在激發過程中離子的浸出規律,結果表明,堿激發提高了低鈣粉煤灰中Si4+、Al3+和Ca2+等活性離子的浸出率,且Si4+的浸出率最大,為揭示低鈣粉煤灰活性激發過程及微觀機理提供了依據。

以上工作為粉煤灰-水泥漿液的研究積累了豐富的經驗,但低鈣粉煤灰因其化學活性低、顆粒粗、燒失量大等原因,鮮有用于注漿方面的研究。處于堿性介質中的低鈣粉煤灰可以得到激發,從而提高其活性使之更易形成水化凝膠產物。本文以低鈣粉煤灰和普通硅酸鹽水泥為基礎,配以NaOH和Na2SO4作為激發劑,開展注漿材料室內性能試驗,以期為該材料的工程應用提供參考。

1 實 驗

1.1 試驗材料

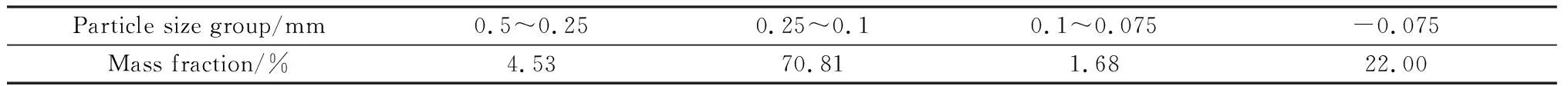

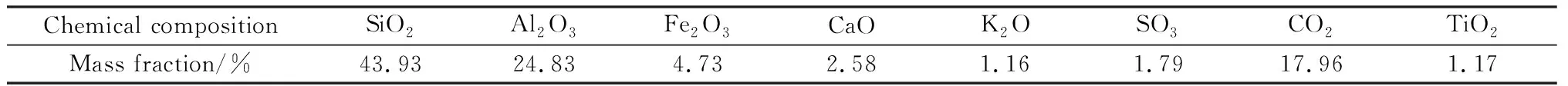

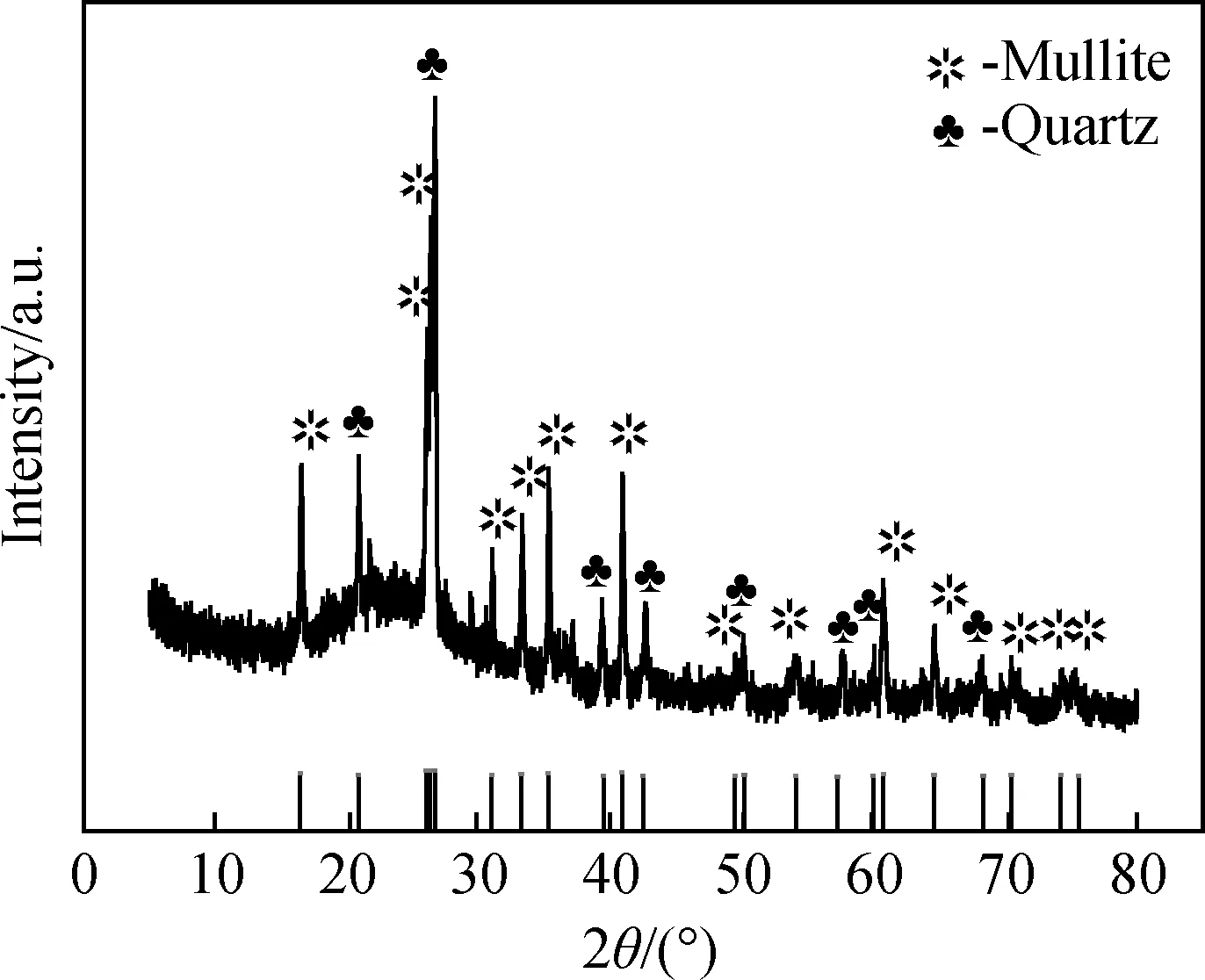

試驗所用粉煤灰是由淮南某電廠濕排產生的低鈣灰,水泥采用42.5強度等級的普通硅酸鹽水泥。NaOH顆粒與Na2SO4粉末均采用市面銷售產品,純度分別大于 96%(質量分數)和 99%(質量分數),水采用普通自來水。試驗前, 將粉煤灰進行烘干磨細處理。粉煤灰粒徑分布見表1,化學組分如表2所示,圖1給出了粉煤灰的XRD譜。從表1和表2中看出粉煤灰顆粒主要集中在0.1~0.25 mm之間,SiO2與Al2O3的含量累計占68.76%(質量分數),XRD譜顯示粉煤灰主要是由莫來石相和石英相組成。

表1 粉煤灰的粒徑組成Table 1 Particle size composition of the fly ash

表2 粉煤灰主要化學成分Table 2 Main chemical composition of fly ash

圖1 粉煤灰XRD譜Fig.1 XRD pattern of fly ash

1.2 試樣制備

粉煤灰放入烘箱中,在105 ℃條件下進行烘干,將其磨細后過0.5 mm圓孔篩。按表3配比配制漿液,固定NaOH和Na2SO4用量(模數比為1,共占固體質量3%),將粉煤灰按40%、50%、60%、70%、80%的摻入比(粉煤灰與水泥的質量比,下同)摻入到水泥中,并設0.6 ∶1、0.7 ∶1和0.8 ∶1三個水平的水固比(水與固體總質量比),共計15組配比。先將干燥的粉煤灰和水泥按照配合比放入攪拌機中攪拌均勻,再將稱取好的NaOH與Na2SO4固體,倒入事先稱取的水中攪拌溶解,最后將溶液加入攪拌機中與固體混合攪拌,配制成漿液,用于測量析水率、粘度、凝結時間、結石率以及漿液結石體的抗壓強度。

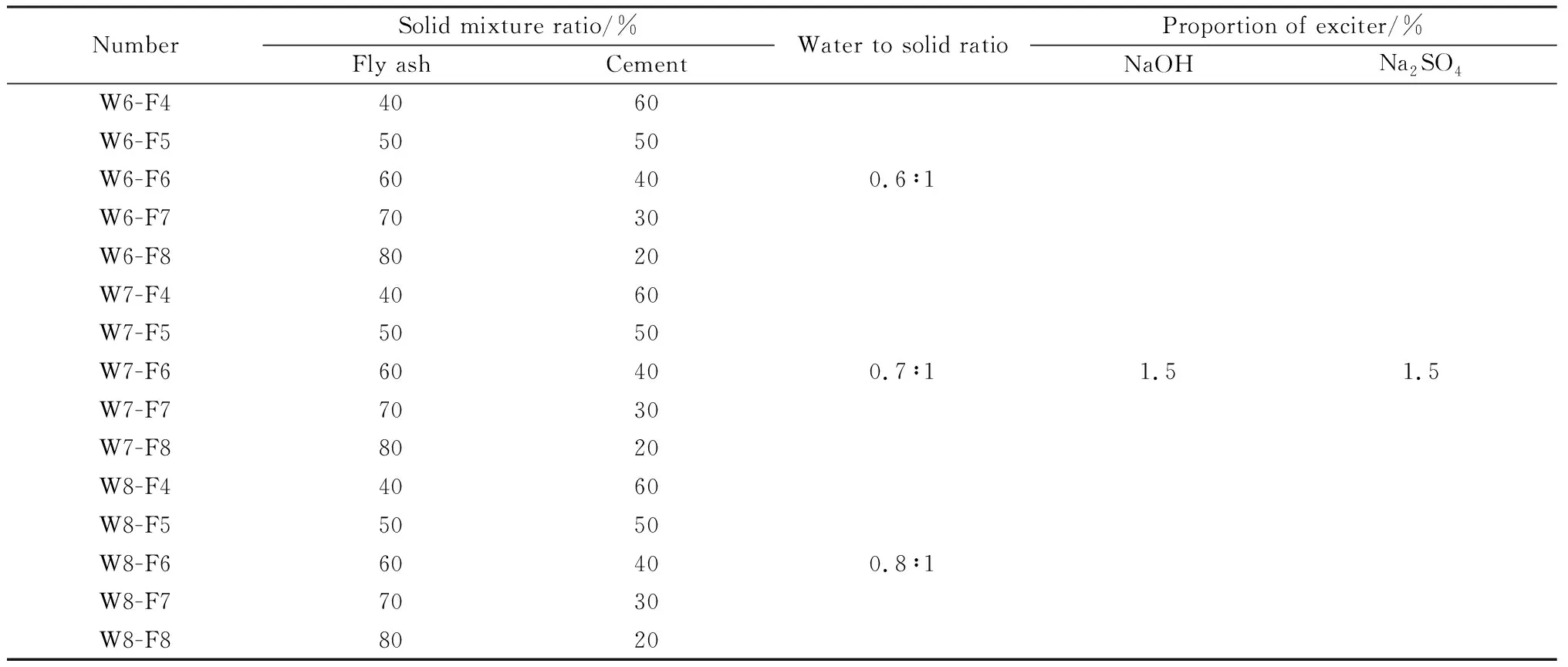

表3 試樣制備的相關參數Table 3 Parameters of the samples

1.3 試驗方法

按表3配合比方案配制漿液。用量筒進行析水率的測量,將漿液倒入量筒內,記錄初始漿液高度值H1,靜置2 h后,記錄漿液析出水的高度值H2,計算(H1-H2)/H1的值。采用馬氏漏斗進行粘度的測量,用手指堵住漏斗下部的流出口,將漿液倒入漏斗中直至與漏斗口平齊,移開手指并同時啟動秒表,記錄漿液流至量杯中的946 mL(1夸脫)刻度線所需時間。按照《水泥標準稠度用水量凝結時間安定性檢驗方法》(GB/T 1346—2011)[27],采用維卡儀進行漿液初、終凝時間測定。

按照《建筑砂漿基本性能試驗方法標準》(JCJ/T 70—2009)[28]要求制作試塊,將漿液倒入70.7 mm標準模具中(模具內均勻涂抹脫模劑),24 h后開始拆模。拆模的試塊進行結石率的測量,用游標卡尺在每個試塊的不同位置測量其高度取平均值,計算漿液固化以后結石體的體積與標準模具體積的比值。然后將試塊送入水泥混凝土標準養護室中養護3 d、7 d、28 d。待達到規定的養護齡期后將試塊取出,使用AWA-1000壓力試驗機進行漿體試塊的抗壓強度測試,加載速率為3 mm/min。從破碎試樣的核心部位取樣,放入無水乙醇中終止水化反應,在微觀測試前將樣品從無水乙醇中取出并烘干,進行漿體材料的物相組成及微觀形態的分析。

2 結果與討論

2.1 漿液的析水率、結石率與粘度

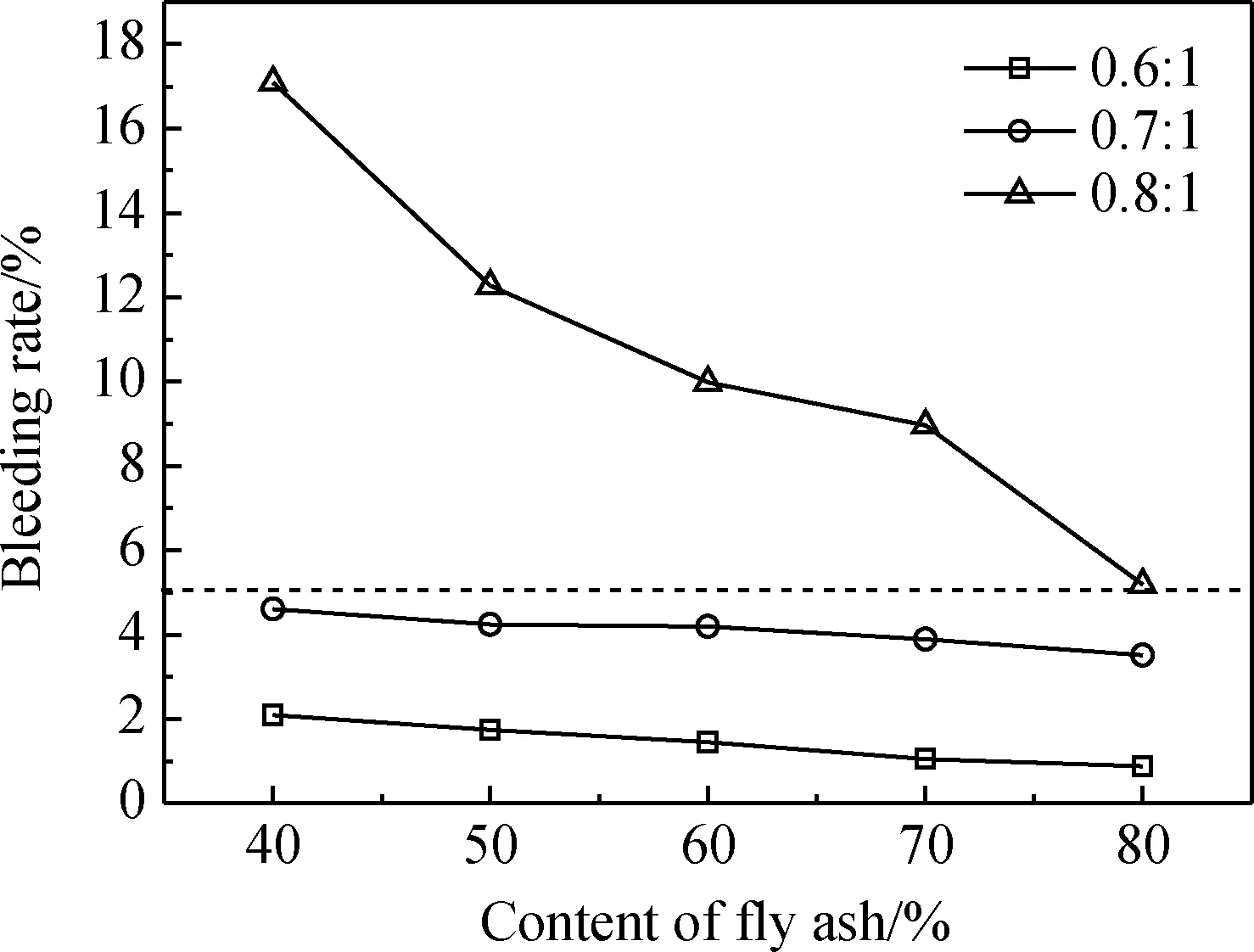

不同配比下漿液的析水率變化曲線如圖2所示(黑色虛線為析水率5%的界限)。可以看出,在水固比相同的情況下,隨著粉煤灰摻量的增加,漿液的析水率呈下降趨勢,其中水固比為0.6和0.7的析水率曲線下降速率波動較小,呈近似線性變化,而水固比為0.8的曲線下降速率波動較大。在相同粉煤灰摻量下,析水率隨著水固比的增大而增大,水固比為0.6與0.7的曲線近似平行,增幅變化不大,水固比從0.7增加至0.8時,粉煤灰摻量為40%析水率增幅最大,而在80%粉煤灰摻量下增幅最小。依照相應研究成果:水固比為0.6和0.7時,漿液的析水率均控制住5%以內,滿足穩定性要求;水固比為0.8時,析水率最高達到17.09%,最低則為5.19%。

圖2 不同配比下的析水率Fig.2 Bleeding rate under different mix proportion

不同配比的粉煤灰-水泥漿液結石率如圖3所示。水固比和粉煤灰摻量兩種因素直接影響注漿材料的結實率,但兩種因素對漿液結實率影響程度有所不同。就變化趨勢而言,在水固比相同的條件下,漿液結石率隨粉煤灰摻量的增加而增大,兩者幾乎呈線性關系,當水固比為0.8時,結石率有突增的階段。在粉煤灰摻量相同的條件下,漿液的結石率隨水灰比的增大而減小,并且水固比從0.7增大到0.8時,這種變化趨勢極為明顯。水固比為0.6和0.7時,漿液結石率較高,均在90%以上,而水固比為0.8時,結石率普遍較低。

圖3 不同配比下的結石率Fig.3 Concretion rate under different mix proportion

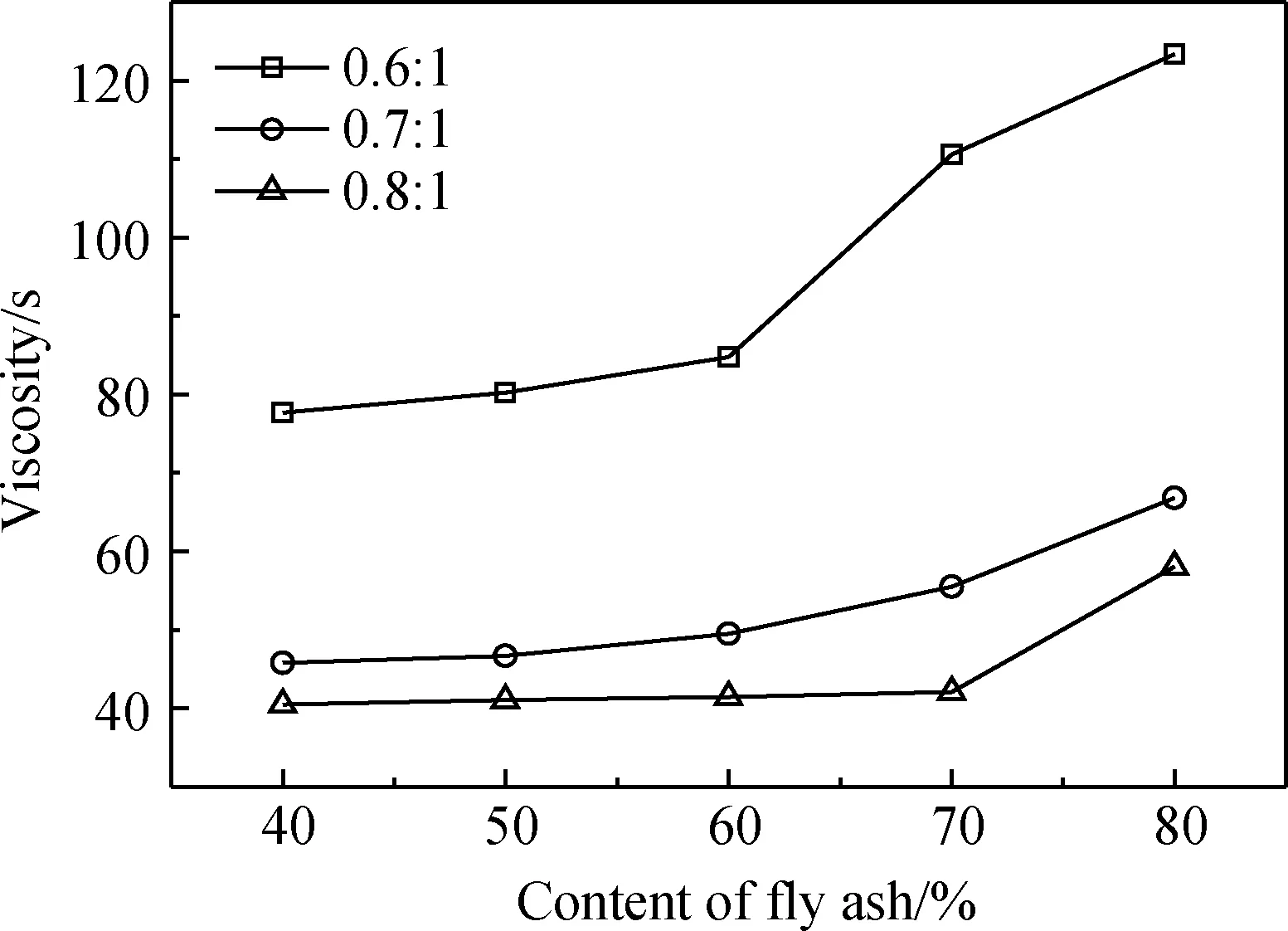

從圖4給出的不同配比的粉煤灰-水泥漿液粘度曲線可得,水固比相同時,隨著粉煤灰摻量的增加,粘度也隨之增加,流動度降低。粉煤灰摻量低于60%時,三種水固比下的漿液粘度緩步上升,當粉煤灰摻量高于60%時,水灰比 0.6時漿液粘度急劇增加,與之相比水固比為0.7與0.8時漿液粘度增幅較小。當粉煤灰摻量固定時,粘度會隨著水固比的增加而減小,流動度增加。水固比從0.6升高到0.7時,對漿液粘度影響較大,能明顯改善漿液的可注性,而水固比從0.7升高至0.8,對漿液粘度影響較小,仍能提高漿液的流動性。

圖4 不同配合比下的粘度Fig.4 Viscosity under different mix proportion

水固比為0.6 ∶1時,各個粉煤灰摻量的漿液析水率均控制在5%以內,結石率均在95%以上,但粘度值高;水固比為0.8 ∶1時,各個粉煤灰摻量的漿液粘度值低,但析水率高,變化幅度大,同時結石率較低,均在90%以下;水固比為0.7 ∶1時,各個粉煤灰摻量的漿液析水率低,結石率高,且粘度值較低,綜合表現較優。

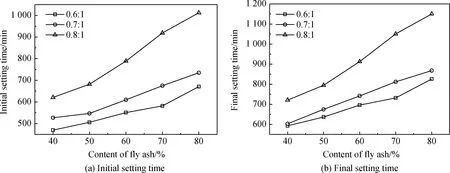

2.2 漿液的初、終凝時間

圖5 不同配比漿液的凝結時間Fig.5 Setting time under different mix proportion

2.3 漿液結石體的抗壓強度

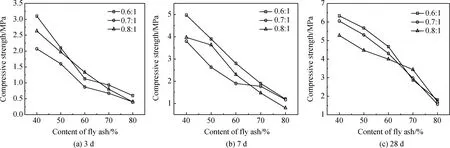

圖6(a)、(b)、(c)給出了各配比下漿液結石體試塊3 d、7 d、28 d的單軸抗壓強度曲線。從圖6中可以看出,當水固比一定時,無論是3 d、7 d還是28 d漿液結石體的抗壓強度隨粉煤灰摻量的增加均有不同程度的降低,在高摻量下(粉煤灰摻量80%),強度減小更為明顯,28 d的抗壓強度也小于2 MPa。粉煤灰摻量的增加,水泥所占比例減少,水泥水化所產生的氫氧化鈣也隨之減少,使得部分粉煤灰未能發生火山灰反應,只作為充填料存在于結石體中,最終影響結石體的強度。當粉煤灰摻量相同,隨水固比增大,結石體抗壓強度會有所不同。在28 d齡期,粉煤灰摻量為70%和80%時,水固比為0.8 ∶1的強度高于0.7 ∶1。這是由于體系中堿濃度造成的影響[30]。在粉煤灰替代率處于70%和80%的水平,水固比為0.7 ∶1的堿濃度高于0.8 ∶1時體系中的堿濃度,對粉煤灰的水化有抑制作用。因此會出現在高水固比時,同粉煤灰摻量下試塊強度會高于低水固比的情況。

圖6 不同配比下的抗壓強度Fig.6 Compressive strength under different mix proportion

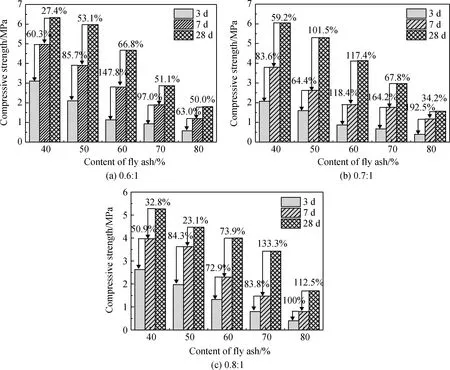

圖7給出在3 d、7 d和28 d養護齡期下,不同配比漿液結石體強度增長規律。圖7(a)中可以看出,在0.6 ∶1的水固比下,隨粉煤灰摻量增加,7 d強度相較3 d強度,增長幅度從60.3%增至147.8%隨后又降至63%;28 d強度相較于7 d強度,增長幅度從27.4%增至66.8%隨后又降至50%,均呈現先增大后減小的規律。從圖7(b)中可以看出,在0.7 ∶1的水固比下,隨粉煤灰摻量增加,7 d強度較3 d強度呈波狀變化規律,增幅最低為64.4%,最高達到192.5%;28 d強度較于7 d強度呈先增大后減小的規律,除了粉煤灰摻量為80%增幅,其余均在50%以上。從圖7(c)中可以看出,在0.8 ∶1的水固比下,隨粉煤灰摻量增加,強度變化規律出現明顯的不同,相鄰齡期強度的增幅均有連續增大的現象,其中80%粉煤灰摻量下強度增幅均在一倍以上,增幅分別為100%與112.5%。

圖7 不同齡期抗壓強度對比圖Fig.7 Comparison of variation laws of compressive strength under different curing age

在7 d齡期條件下,有4組漿液配比強度較低,其余試塊強度均超過1.5 MPa;在28 d齡期下,也有4組漿液配比強度較低,其余試塊強度均超過3 MPa。通過分析漿液的析水率,結石率和粘度,水固比為0.7 ∶1的全部配比表現較優,再結合對結石體強度和低鈣灰利用的考慮,水固比為0.7 ∶1,粉煤灰摻量為70%的漿液配比最佳。由圖2~4可得,水固比0.7 ∶1,粉煤灰摻量70%的漿液,其析水率為3.89%,結石率為94.16%,粘度為55.50 s;由圖6可知,其3 d、7 d和28 d三個齡期漿液結石體的抗壓強度分別為0.67 MPa、1.77 MPa和3.10 MPa。

3 微觀形貌分析

3.1 XRD分析

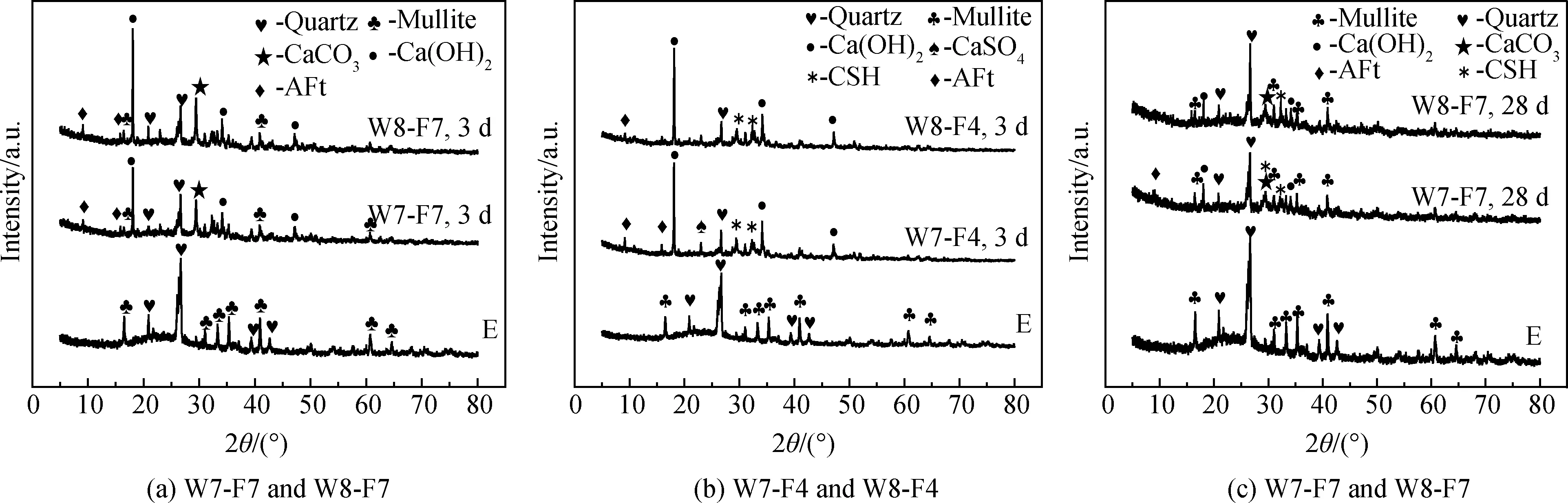

選取7個樣品進行XRD測試,其中6個樣品具體信息如表4所示,E為純粉煤灰樣品。

表4 樣品信息Table 4 Information of samples

圖8為7個樣品的XRD譜。從圖8(a)中可以看到,W7-F7樣品的XRD譜中Ca(OH)2衍射峰高,并有水化產物CaCO3和AFt(鈣礬石)的出現,對比E樣品的XRD譜,石英與莫來石相的衍射峰明顯減少。由W8-F7樣品與W7-F7樣品的XRD譜對比可知,W8-F7樣品的Ca(OH)2衍射峰有所增加,莫來石相減少,水化程度更高,因此同70%粉煤灰摻量下,水固比為0.8較水固比為0.7的試塊抗壓強度高。從圖8(b)中可知,W7-F4樣品XRD譜中無CaCO3相,出現了CaSO4相,莫來石與石英相減少,伴有水化產物C-S-H與AFt的生成。W8-F4樣品中的AFt與CaSO4較W7-F4樣品少,AFt與CaSO4含量的增加會導致體積膨脹,造成強度的降低,因此同40%粉煤灰摻量下,水固比為0.8較水固比為0.7的試塊抗壓強度高。從圖8(c)中可知,在30°~40°之間由于水化產物的形成,這一段的彌散峰增多,這說明在28 d齡期時生成了較多的非晶質水化產物,同時石英的衍射峰強度也有所降低,W7-F7樣品中C-S-H衍射峰較W8-F7樣品多,且仍有AFt衍射峰的出現,石英衍射峰較W8-F7樣品少,Ca(OH)2衍射峰較低,因此水固比0.7,粉煤灰摻量70%的試塊強度高于同粉煤灰摻量下水固比為0.8的試塊。

圖8 試樣XRD譜Fig.8 XRD patterns of test samples

3.2 SEM分析

選取水固比0.7 ∶1,粉煤灰摻量70%,養護齡期為3 d與28 d的試件進行微觀分析,其SEM照片如圖9所示。試樣在3 d齡期的主要水化產物為六方片狀的Ca(OH)2晶體和不規則扁平狀C-S-H凝膠,針柱狀的AFt分布其中,材料結構疏松;Ca(OH)2晶體和C-S-H凝膠使材料初期強度逐漸提高。到 28 d 齡期時,C-S-H凝膠繼續生長,水化產物呈輻射狀相互連接,形成緊密的網狀結構,將鈣礬石和Ca(OH)2包裹在內;此時水化產物數量較多,結構穩定,進一步增強膠凝材料的強度和耐久性能。

圖9 不同齡期條件下漿體的SEM照片Fig.9 SEM images of slurry at different curing ages

4 結 論

(1)粉煤灰-水泥漿液,隨水固比的提高,析水率上升、結石率下降、粘度下降、凝結時間延長;隨粉煤灰摻量的增加,析水率下降、結石率上升、粘度上升、凝結時間延長。

(2)初步確定漿液的最佳配合比為:水固比為0.7 ∶1,粉煤灰摻量70%。此時,漿液的粘度為55.50 s,析水率為3.89%,結石率為94.16%;3 d、7 d和28 d三個齡期漿液結石體的抗壓強度分別為0.67 MPa、1.77 MPa和3.10 MPa。

(3)XRD和SEM分析表明NaOH與Na2SO4的加入提高了粉煤灰的水化反應速率,早期生成的AFt,CaCO3和C-S-H凝膠等水化產物使得早期強度增加,后期Ca(OH)2衍射峰明顯降低,C-S-H凝膠繼續生長,生成的水化產物相互連接,形成的網狀結構遍布于體系內部,優化了材料的力學性能。