煤氣化渣溶出特性及對水泥基材料的影響

古 悅,王棟民,房奎圳,姚 廣,王啟寶,張 明,孫 睿,呂 南

(1.中國礦業大學(北京)化學與環境工程學院,北京 100083;2.遼寧壹立方砂業有限公司,本溪 117004)

0 引 言

人類社會不斷發展,能源環境問題逐漸進入人們的視野。我國是一個“富煤貧油少氣”[1]的國家,但煤炭使用轉化率低,污染嚴重,大量燃煤給環境帶來巨大壓力,因此我國開始逐步采用潔凈煤技術——煤氣化。煤氣化技術是將煤送入反應器,在一定的條件下反應轉化成氣體,得到粗制的水煤氣,從而進一步獲得更多化學產品的技術[2]。然而,氣化爐內煤與氧化劑的不充分燃燒,會產生大量副產品氣化渣(gasification slag,GFS)。由產出位置與顆粒形貌不同,氣化渣可分為粗渣與細渣,粗渣在氣化爐的排渣口得到,占總排渣量的60%~80%,細渣從上部的除塵裝置得到,占總排渣量的20%~40%[3-4]。

礦物摻合料潛在膠凝性提升混凝土性能的研究已經非常廣泛[5-7],煤氣化渣的主要組分包含活性氧化硅與活性氧化鋁等,具有潛在的火山灰活性,這為煤氣化渣用作礦物摻合料替代部分水泥提供了思路。由于細渣中碳含量較高,會嚴重影響水泥基材料工作性及水化硬化性能,因此粗渣作為建材利用的潛在價值更高。郭照恒等[8]研究了不同粉磨時間的氣化粗渣物化性質,并與水泥制備膠凝材料、摻加粉煤灰和礦粉組膠凝材料進行對比,氣化粗渣的潛在活性在激發條件下有助于提升水泥力學性能。孫文標等[9]以水泥為膠凝材料,粗渣為充填集料,測定了坍落度脫水率和充填體強度,發現當水泥含量為6%(質量分數)時,粗渣可作為礦井充填材料使用。杭美艷等[10]對氣化渣進行活性激發,發現激發前后3 d的水化產物相似,但激發后水化產物結晶度較高,28 d可以發現大量的水化產物Ca(OH)2晶體,互相排列緊密,密實度較高,強度激發效果顯著。Li等[11]用氣化粗渣與細渣分別代替膠凝材料與骨料,結果發現,細渣的殘炭明顯高于粗渣,殘炭的存在阻礙了渣與水泥的膠凝反應,粗渣更適合用作水泥摻合料。

綜上所述,國內外關于礦物摻合料的研究雖然廣泛,但氣化渣的研究尚在起步階段,對其用作礦物摻合料缺乏系統研究,活性評價缺少理論基礎,機理研究不全面,因此對其進一步研究迫在眉睫。本文從離子溶出的角度,對氣化渣的水化活性進行評價,為氣化渣用作礦物摻合料提供理論依據,并將粉磨后氣化渣用作礦物摻合料,研究其對水泥基材料工作性以及力學性能的影響,為將來氣化渣大量用于混凝土施工中提供一定的實驗基礎。研究結論及成果對其他類似工業固廢的水化性能與機理研究具有一定參考價值。此外,這對推動氣化渣資源化利用,緩解環境壓力也具有重要的現實意義。

1 實 驗

1.1 材 料

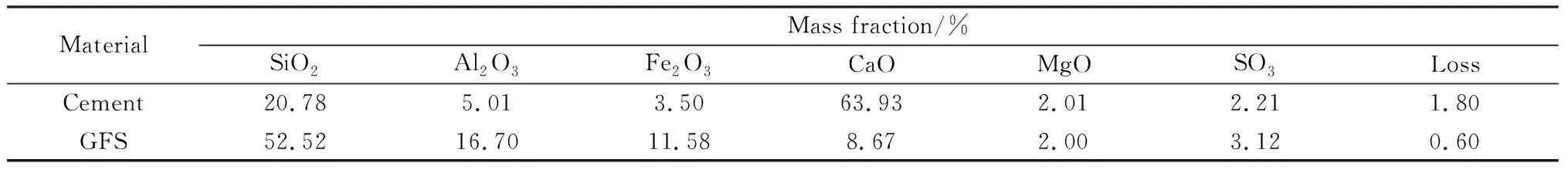

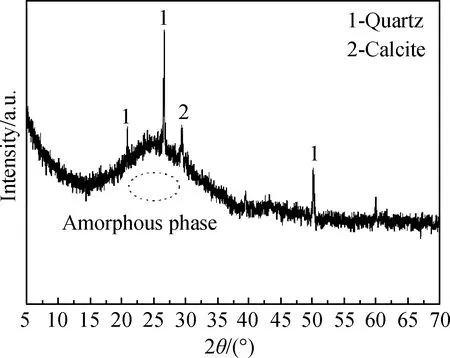

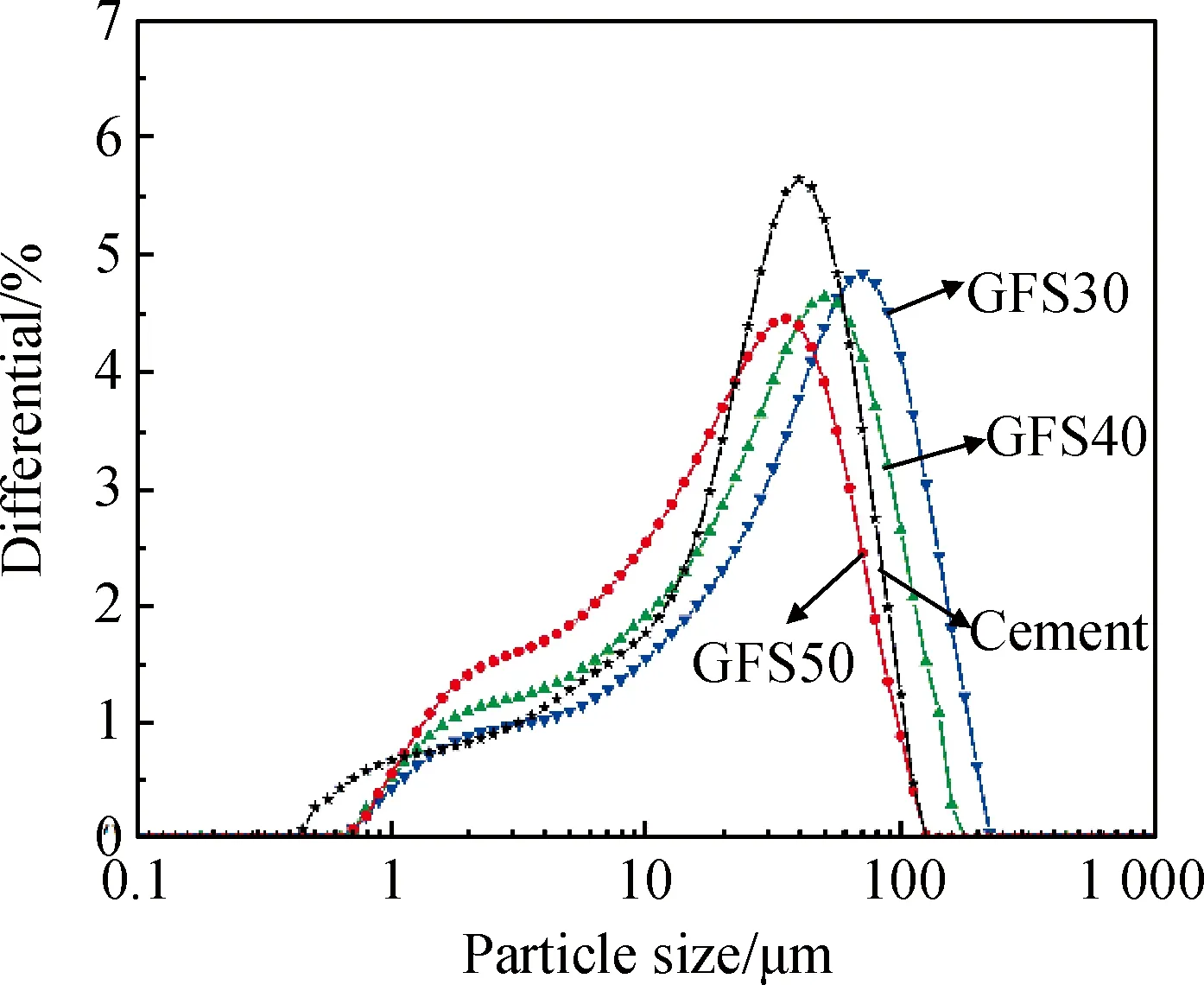

水泥采用中國建筑材料研究總院依據GB 8076—2008出售的混凝土外加劑檢測基準水泥。氣化渣來自神華寧夏煤業集團有限責任公司,粗渣,機械粉磨30 min、40 min、50 min后使用,標記為GFS30、GFS40、GFS50。減水劑為巴斯夫PCE RHEOPLUS 410。水泥與氣化渣主要化學組成見表1,氣化渣XRD譜見圖1,水泥與氣化渣粒徑分布見圖2。

表1 水泥與氣化渣主要化學組成Table 1 Main chemical composition of cement and gasification slag

圖1 氣化渣XRD譜Fig.1 XRD pattern of gasification slag

圖2 水泥與氣化渣粒徑分布Fig.2 Particle size distribution of cement and gasification slag

1.2 試驗方法

使用電感耦合等離子發射光譜法(ICP)測定試樣中的離子濃度,試樣制備方法為:將3 g粉體溶于100 mL去離子水或一定濃度的NaOH溶液中,置于不同條件下的磁力攪拌器上攪拌至規定齡期,將試樣置于離心機中離心并過濾,過濾后用HNO3酸化后進行ICP測試,測試使用粉體為粉磨50 min后的氣化渣GFS50。流動性、流變性能試驗水灰比為0.29,外加劑摻量為0.5%(質量分數),氣化渣摻量為10%、30%、50%(質量分數,下同)。流變試驗剪切機制為:拌合結束后,在45 s-1的剪切速率下持續30 s,為預剪切階段;預剪切階段結束后,剪切速率迅速降為0 s-1,持續3 s;剪切開始后,剪切速率增加梯度為2 s-1,且每個剪切速率停留時間為3 s,剪切速率上升至90 s-1之后,完成上行曲線測試。凈漿強度試驗水灰比為0.35,不摻加外加劑,氣化渣摻量為10%、30%、50%,選用30 mm×30 mm×30 mm模具,試樣成型拆模后在25 ℃、濕度>90%的養護箱中養護至測試齡期,取指定齡期強度測試后試樣進行破碎,并置于無水乙醇中浸泡24 h終止水化,烘干后采用壓汞法進行孔結構測試。

2 結果與討論

2.1 氣化渣溶出特性分析

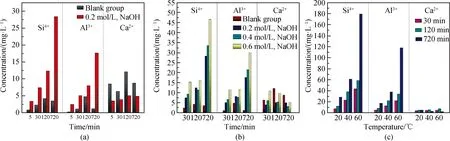

圖3(a)為Si4+、Al3+、Ca2+在水泥模擬環境(0.2 mol/L NaOH)下的溶出特性。隨著反應時間的延長,Si4+溶出率大幅增加,呈迅速增長趨勢。Al3+反應早期與Si4+溶出率相似,隨著反應時間的延長,呈上升趨勢,720 min后溶出率不及Si4+,這與氣化渣自身活性硅組分較多有關,表明NaOH溶液對氣化渣粉有激發作用,氣化渣存在水化活性。Ca2+在水中的溶出情況為隨著時間的延長,Ca2+含量整體呈上升趨勢,但溶出率較低,溶出困難,說明氣化渣粉幾乎沒有自硬性,在水泥模擬環境中,Ca2+含量低于對照組,呈現先增大后減小趨勢,推測一方面由于在NaOH溶液環境下Ca2+與OH-生成Ca(OH)2沉淀,只有少量Ca2+以離子形式存在于溶液中,另一方面是由于Ca2+與Si4+、Al3+在后期生成凝膠類物質,后期Ca2+濃度降低。

圖3 氣化渣離子溶出特性Fig.3 Ion dissolution characteristics of gasification slag

氣化渣在不同濃度NaOH溶液的溶出率如圖3(b)所示。隨NaOH濃度的增大,Si4+、Al3+呈現出相同的變化規律,0.2 mol/L NaOH與0.3 mol/L NaOH溶液的溶出率相似,當濃度達到0.4 mol/L時,其溶出率上升明顯,當反應時間到達720 min時,溶出率是120 min的2倍,說明OH-濃度對氣化渣的堿性激發有積極作用。Ca2+溶出率隨 NaOH濃度的增大而減小,與Si4+、Al3+溶出呈相反趨勢,可能與高濃度的OH-使Ca2+更多的以沉淀而非離子形式存在于溶液中有關。

氣化渣在不同溫度水泥模擬環境(0.2 mol/L NaOH)下的溶出情況如圖3(c)所示。由圖可見,溫度對Si4+、Al3+溶出影響明顯,尤其是當溫度在60 ℃時,約是在常溫下溶出情況的6倍,溫度的升高使活性SiO2和Al2O3的Si-O鍵和Al-O鍵更容易斷裂,可見氣化渣的活性易被高溫激發。而氣化渣Ca2+含量較低,溫度的變化對Ca2+的溶出影響并不明顯。由此得出結論,堿性環境與高溫均會影響氣化渣的水化活性,進而影響水泥基材料的宏觀性能,為高效利用氣化渣提供了思路。

2.2 氣化渣對水泥基材料工作性的影響

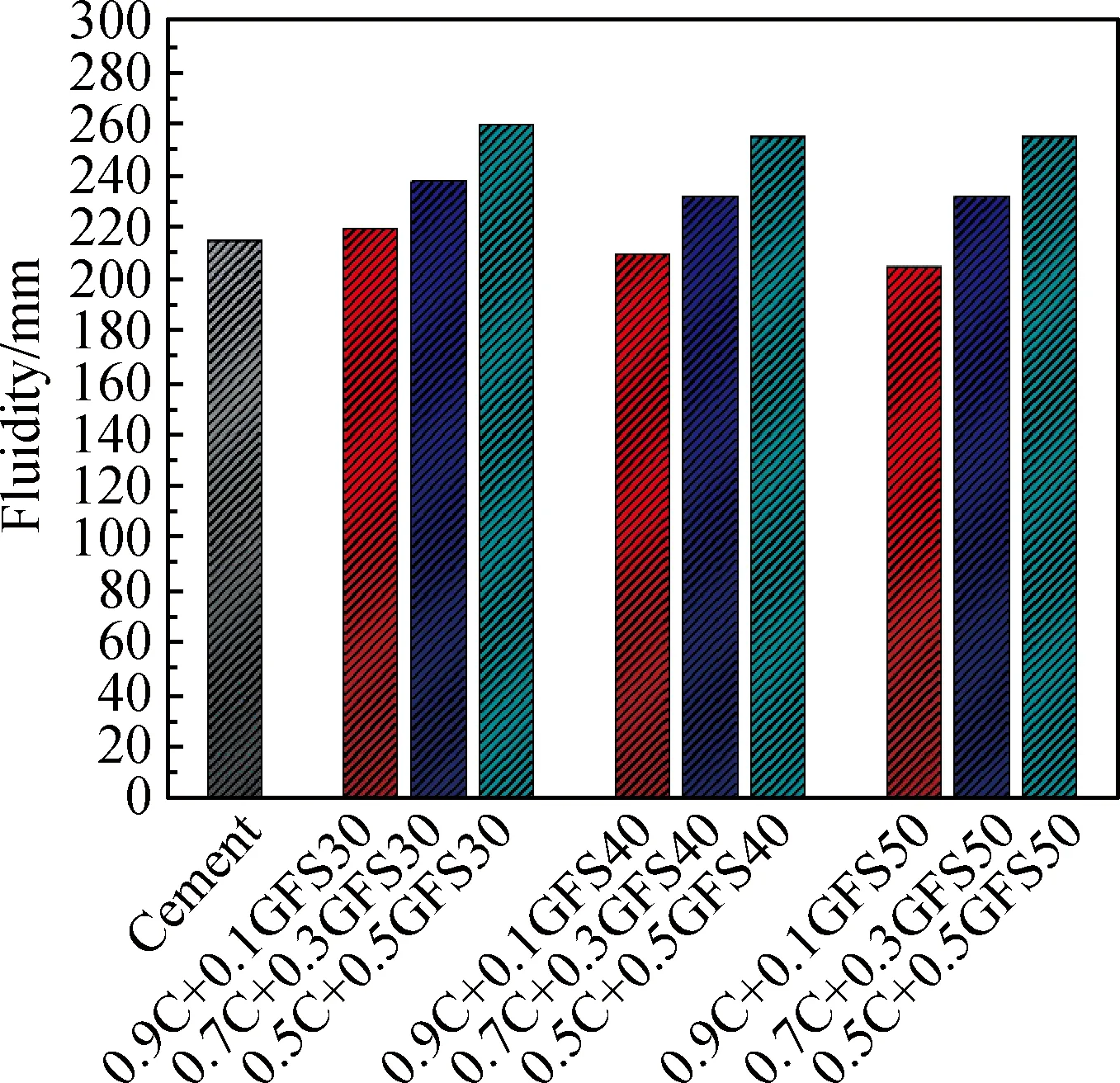

圖4為氣化渣復合膠凝材料新拌漿體流動度變化規律,其中C代表水泥,字母C和GFS前的數據分別代表水泥和氣化渣的摻量。由圖可知,摻10%氣化渣對流動度影響較小,隨著氣化渣摻量的增加,流動度逐漸增大,摻加30%和50%氣化渣漿體的流動度分別增長了約8.8%與19.4%。氣化渣含有表面光滑的球形顆粒,具有良好的“形態效應”,起到潤滑的作用,使流動度增大,改善了工作性。值得注意的是,摻入粉磨時間較長的氣化渣粉,同摻量下新拌漿體流動度有下降的趨勢,這可能是由于粉磨時間的延長,氣化渣粉的比表面積增大,具有更大的比表面能,吸附了漿體內的部分自由水來包裹氣化渣顆粒,使流動度下降。

圖4 流動度變化結果Fig.4 Results of fluidity

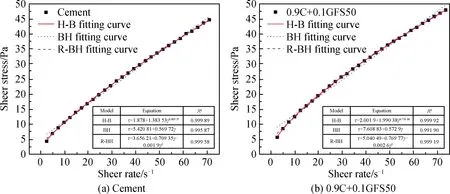

目前,有關描述水泥漿體流變特性的模型有很多,常見的模型主要有3種,即Bingham(BH)模型:τ=τ0+ηγ,修正Bingham(R-BH)模型:τ=τ0+ηγ+Cγ2,Herschel-Bulkey(H-B)模型:τ=τ0+mγn。其中:τ為剪切應力,Pa;γ為剪切速率,s-1;η為塑性粘度,Pa·s;C為修正系數;τ0為屈服應力,Pa;n為流變指數;m為稠度系數,Pa·sn。

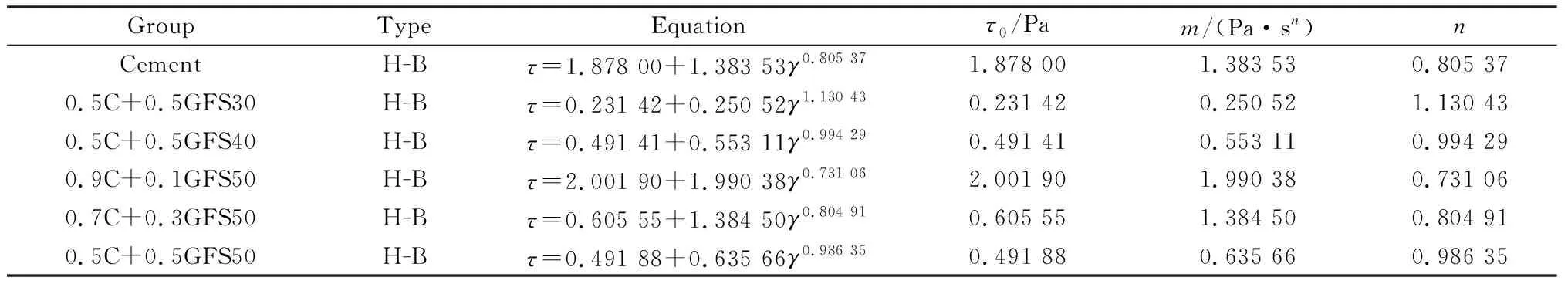

圖5為純水泥漿體與摻10%氣化渣GFS50復合膠凝材料的擬合過程。可見純水泥漿體與氣化渣復合膠凝材料對H-B模型均有較好的擬合度,對所有曲線進行擬合后,具體不同細度氣化渣對新拌漿體流變性能的影響見表2。由表可知,屈服應力隨著氣化渣摻量的增加而減小,隨氣化渣粉磨時間的增加而逐漸增大,摻10%氣化渣GFS50組的屈服應力大于對照組,說明小摻量氣化渣對新拌漿體工作性有不利影響。隨著氣化渣摻量增加,屈服應力逐漸減小且均小于純水泥組,說明氣化渣的“形態效應”使氣化渣對新拌漿體工作性有積極作用,這與流動度試驗所呈現結果一致。由于H-B模型特點,稠度系數m與BH模型中的塑性粘度η不同,m單位為Pa·sn,依賴于流變指數n,此處不做討論,其試驗結果變化規律與屈服應力保持一致。根據不同摻量GFS50的流變指數n可見,隨著氣化渣摻量增加,n值逐漸增大且接近于1,說明氣化渣摻量的增加,降低了剪切稀化的程度。

圖5 流變方程擬合過程Fig.5 Fitting process of rheological equation

表2 氣化渣對新拌漿體流變性能的影響Table 2 Effect of gasification slag on rheological properties of fresh paste

2.3 氣化渣對水泥基材料力學性能的影響

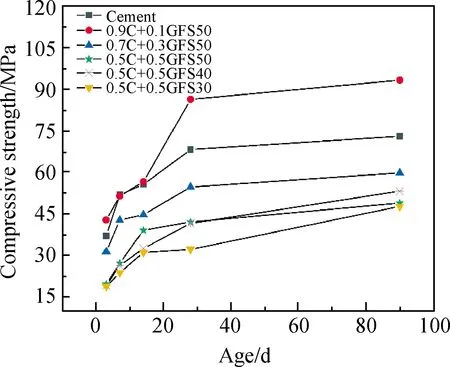

圖6為復合膠凝材料凈漿抗壓強度,抗壓強度均隨著齡期增加而增大,但摻加氣化渣后,早期7 d內強度上升緩慢,強度不及水泥對照組,氣化渣摻量越大,下降越明顯。大摻量氣化渣替代過多的水泥,降低水化產物產量,環境堿性降低,氣化渣活性無法被完全激發,導致早期強度過低。可以發現,隨著粉磨時間的延長,早期強度差別不大,但水化后期28 d,0.5C+0.5GFS50組抗壓強度較0.5C+0.5GFS30組提高30%。可能一方面隨著粉磨時間的延長,提高了氣化渣自身的活性;另一方面粉磨時間延長,使顆粒更細,氣化渣展現出更好的填充作用,填充于硬化漿體的孔隙中,致使結構更加致密,從而強度增大。值得注意的是,0.9C+0.1GFS50組抗壓強度在28 d后超過了純水泥對照組,90 d抗壓強度達到了90 MPa,說明小摻量氣化渣發生火山灰反應對復合膠凝材料體系力學性能有積極作用。

圖6 凈漿抗壓強度Fig.6 Compressive strength of cement paste

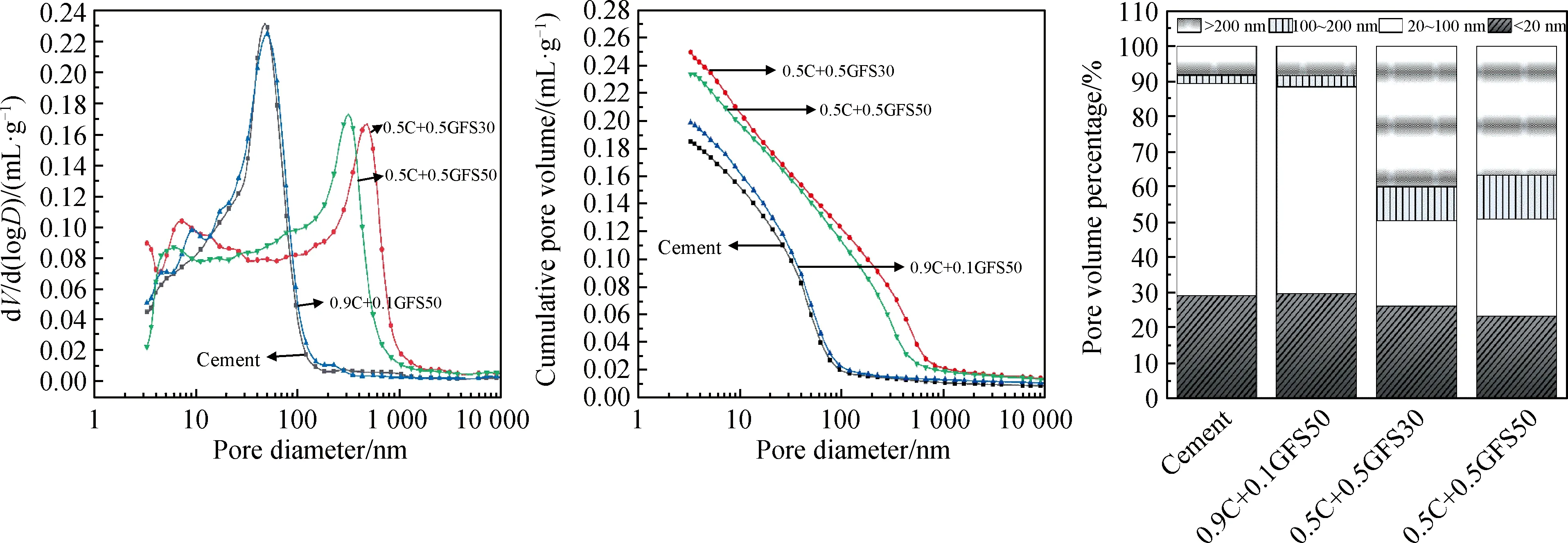

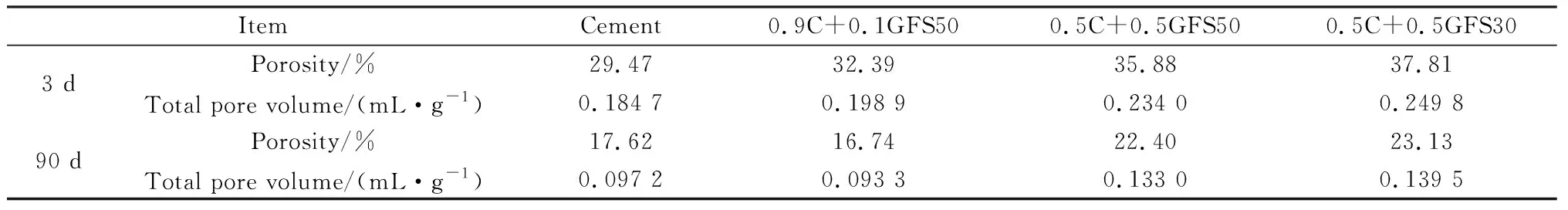

復合膠凝材料3 d孔結構參數如圖7和表3所示。氣化渣復合膠凝材料3 d的孔徑基本分布在1 000 nm以內。根據微分分布,摻加50%氣化渣,膠凝材料最可幾孔徑明顯增大,孔徑累計分布可以發現同樣的規律,隨氣化渣摻量與細度的增大而增大,即Cement<0.9C+0.1GFS50<0.5C+0.5GFS50<0.5C+0.5GFS30。并且大摻量氣化渣使膠凝材料早期有害孔和多害孔大幅增加,達到50%左右,使膠凝材料總孔體積、孔隙率均有所增大。氣化渣代替部分水泥后,早期體系內水化產物減少,與純水泥相比,沒有足夠的水化產物填充空隙,致使孔隙率升高,結構疏松,宏觀上表現為力學性能降低,抗壓強度試驗結果也證明了這點。

圖7 復合膠凝材料3 d孔結構Fig.7 3 d pore structure of composite cementitious materials

復合膠凝材料90 d孔結構參數如圖8和表3所示。90 d后氣化渣復合膠凝材料最可幾孔徑對應值及累計分布曲線均有明顯左移,分布在100 nm以內。并且無害孔、少害孔增多,占體系孔的90%以上,說明隨著水化程度的加深,水化產物逐漸增多,體系逐漸致密,體系孔結構得到明顯改善。值得注意的是,0.9C+0.1GFS50組總孔體積與孔隙率均略低于純水泥對照組,90 d后足夠多的水化產物氫氧化鈣激發了氣化渣活性,發生火山灰反應,同時生成C-S-H凝膠,細化了硬化漿體的孔結構,使體系更為致密,同時宏觀上優化了力學性能,表現為90 d時抗壓強度略大于水泥對照組。

圖8 復合膠凝材料90 d孔結構Fig.8 90 d pore structure of composite cementitious materials

表3 復合膠凝材料孔徑參數Table 3 Pore size parameters of composite cementitious materials

3 結 論

(1)氣化渣在水泥模擬環境中,Ca2+溶出率較低,缺乏自硬性,Si4+、Al3+隨時間延長,溶出率增大,表明氣化渣存在水化活性,為氣化渣用作水泥礦物摻合料提供了條件。堿性環境促進Si4+、Al3+溶出,并且高溫使Si-O鍵和Al-O鍵更容易斷裂,表明氣化渣在適當條件的激發下,活性增大。

(2)氣化渣的“形態效應”與粉磨對其表面能的影響使流動度與流變試驗結果表現一致,即氣化渣摻量增加,流動性增加,屈服應力變小。摻入氣化渣的細度變細,復合膠凝材料流動性降低,屈服應力升高,工作性下降。復合膠凝材料均符合Herschel-Bulkey所描述的流體模型,發現了剪切變稀現象,且氣化渣摻量越小,剪切稀化越明顯。

(3)氣化渣早期離子溶出情況表明氣化渣存在水化活性,低摻量氣化渣后期促進水化產物生成,無害孔和少害孔增多,孔隙率減小,可改善復合膠凝材料體系力學性能。高摻量氣化渣替代過多水泥,水化產物減少,堿性降低,氣化渣活性無法被完全激發,導致有害孔和多害孔增加,孔隙率增大,結構疏松,力學性能下降。