智能技術在火箭管路系統研制中的應用研究

史淑娟, 王儒文, 劉 江, 曹文利

(北京宇航系統工程研究所,深低溫技術研究北京市重點實驗室,北京 100076)

0 引言

1956年,在達特茅斯學院的學術討論會上,麥卡錫等人提出了人工智能學科,并將其定義為“讓機器做本來需要人的智能才能做到的事情的一門科學”[1]。人工智能在近20年來獲得了迅速發展,已經向科技、醫療、交通、教育等眾多領域的諸多環節滲透。人工智能是在自動感知外部信息數據基礎上,通過計算機系統進行分析,并最終做出決策的信息系統。具有獲取知識、分析理解、判斷決策的能力,這些能力將開發用于延續和拓展人的智慧,從而更好地服務于眾多領域。

火箭管路系統研制是一項綜合流體、機械、結構、力學、熱學等眾多學科的系統工程, 在其設計、制造和裝配過程中,均涉及到多學科的耦合,但較多依賴工程經驗。 “工業4.0”的來襲和人工智能技術在國內外各行業的快速發展應用,為火箭管路系統的設計、制造、裝配等環節的效率提升,提供了大數據分析和學科優化的理論依據。人工智能在知識獲取分析方面的強大能力,將為火箭管路系統的優化設計、專家經驗系統建立和決策等提供有力的支撐,同時也將對管路系統制造和裝配等環節,提供全面認知的能力,通過數據驅動,最終實現工程的細化管控。

本文通過對智能技術在火箭管路系統布局、選材、制造、檢測、驗證和裝配維護中的綜合分析,重點對智能技術在火箭管路設計、制造、裝配和檢測驗證中的應用進行了研究,進而實現人工智能技術對火箭管路系統研制的創新驅動。

1 智能技術的發展與趨勢

1.1 智能布局

管路布局是整個火箭管路系統設計的基礎,也是需要依據經驗,并綜合設計、工藝、裝配等進行反復調整的項目。一方面,由于火箭的艙段空間有限,所需要進行布局的管路系統種類繁多,數量龐大,安裝位置復雜,與之連接的部位結構多樣,故管路布局中需要考慮的因素非常多,如與周圍結構設備不能干涉、需考慮空間約束、箱體殼段約束、發動機約束、管路自身性能、彎管工藝限制、裝配工具限制、可維修性限制等因素。另一方面,在管路布局設計中,盡管有經驗的工程師隊伍會反復論證和校核,然而絕大部分情況下,不可避免地還是會存在意想不到的設計死角,只有在實際生產制造或裝配過程中才會發現布局上存在的天然缺陷。在此情況下,修正錯誤和缺陷,不僅會增加火箭的成本,更會延遲產品上箭進度,給火箭交付帶來不利影響。

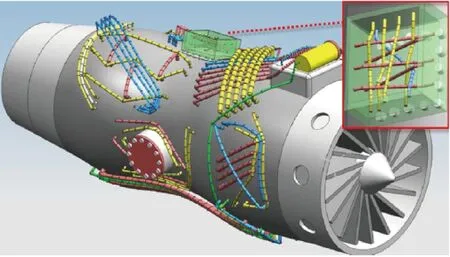

隨著人工智能技術的發展,綜合了專家經驗的智能布局和優化技術,也逐漸被業內推廣應用于航空航天領域,用于解決人工布局認識不全面等問題。國內研究方面,陳志英[1-5]最早針對航空管路進行了自動智能布局技術研究,建立了航空發動機管路敷設準則,提出了管路敷設方法和模式(圖1),實現了航空發動機等的管路智能布局,不僅對航空航天領域智能管路布局進行了有開創意義的探索,也開啟了智能管路布局的新時代。白曉蘭等[6]提出了改進的混沌人工魚群等算法及案例驗證(圖2),對航空發動機管路智能布局進行了更深入的研究。吳宏超等[7]進行了自動布局與優化的相關理論、關鍵技術和實現方法研究,實現了管路布局和評價的信息管理系統(圖3),對智能管路布局的實際應用和更進一步的推廣,具有極為重要的意義。柳強教授針對管路智能布局的排布算法和CAD二次開發方法,在總結多年研究成果的基礎上,出版了專著《管路布局規劃優化算法與系統開發》[8]。大型商用三維CAD軟件,如CATIA里Tubing Design模塊、 UG軟件的管路布局建模模塊Routing和SolidWorks軟件中的Routing管路模塊等,目前均具備管路智能布局定制接口的功能。國內對管路系統的智能布局研究已趨成熟,在大數據支撐下,具備了大規模推廣應用的技術實力。

圖1 航空發動機管路自動敷設圖示Fig.1 Automatic pipeline laying of aero-engine

圖2 管路智能布局Fig.2 Intelligent pipeline routing

圖3 基于知識庫的管路智能布局系統Fig.3 Answer Set Programming-based intelligent pipeline routing system

1.2 智能材料

在沒有人工參與的前提下,智能材料具有隨外界的電、溫度、力、流體流動等載荷變化,進行自身結構形狀、剛度的改變的特點,故在火箭管路中具有較為廣闊的應用前景,可用于管路的連接、密封、修復和減振等。

形狀記憶合金等智能材料已應用于國外的航空航天領域液壓管路連接等[9-10],在低溫下具有自緊功能,實現液壓管路在低溫下的優異連接和密封性能。

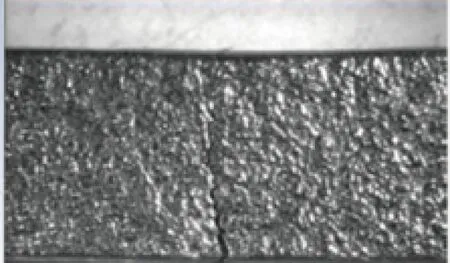

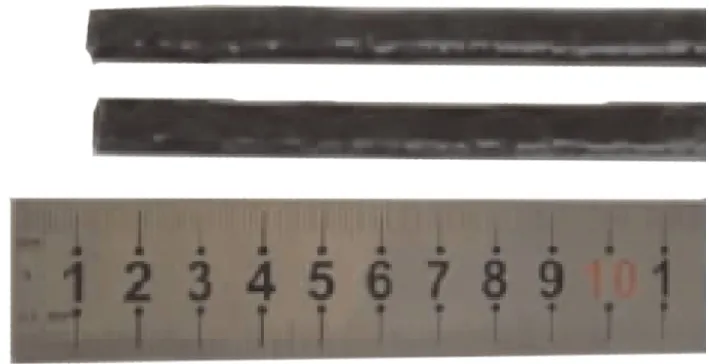

另外,NASA研究了記憶合金用于結構材料裂紋的修復[11],據報道,可以修復90%的金屬疲勞裂紋,經記憶合金進行裂紋修復前后的結構材料對比見圖4。記憶合金的修復功能為火箭提供了現場即時維修的可能。

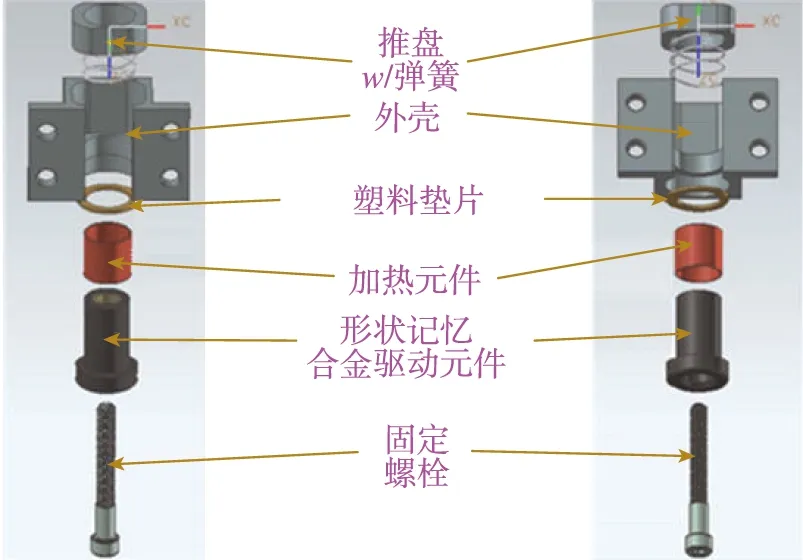

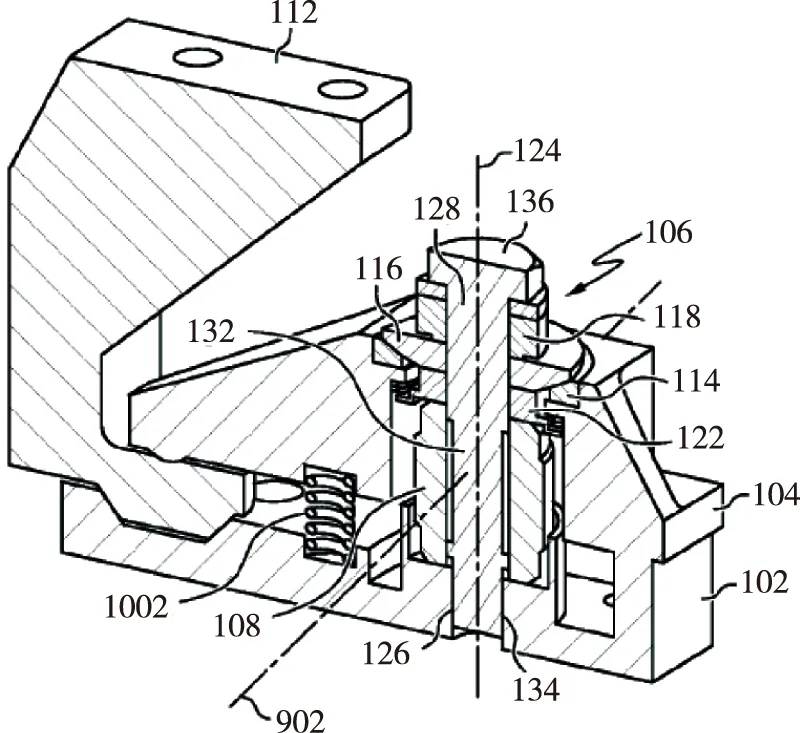

記憶合金在國外還用于結構的分離。圖5是一種為國外小衛星研制的形狀記憶合金適配耦合裝置。當加熱時,SMA(形狀記憶合金)驅動元件從馬氏體變為奧氏體,并自動收縮,從而連帶固定螺栓共同從外殼中脫離,實現對接結構的分開[12]。圖6是美國申請的一項關于低沖擊的載荷釋放裝置專利。SMA調節器108采用記憶合金材料,安裝在底座102和預緊夾緊塊104之間。接收電流后,SMA調節器伸長,在彈簧力的作用下,預緊夾塊旋轉,從而使得釋放載荷與底座分離[13]。

(a)修復前

(b)修復后圖4 裂紋修復前后的對比Fig.4 Before and after crack repairing

圖5 形狀記憶合金適配耦合裝置零組件示意圖Fig.5 Component view of SMA2C device

104-預緊夾緊塊;106-緊固件;108-SMA調節器;102-底座;112-釋放載荷;114-硬件;116-球形軸承;118-第一墊圈;122-第二墊圈;1002-彈簧圖6 形狀記憶合金調節的載荷控制鎖緊裝置Fig.6 Payload launch lock mechanism using shape memory alloy actuator

流體控制變剛度復材管(F2MC)外部由纖維纏繞而成,內部通有流體,在兩端的流體開關閥的控制下可以實現彈性模量和剛度的變化,如圖7所示。通過設計,剛度增加可以達到120倍[14-15]。F2MC優異的剛度控制能力,可以解決火箭管路系統的動力響應控制和減振問題。

圖7 流體控制變剛度復材管Fig.7 Fluidic flexible matrix composite tube

智能材料的增材制造也稱4D打印。李滌塵等[16]等采用超聲增材制造技術(UAM),將智能材料融合到金屬中 (圖8),從而實現對結構的監測。

圖8 智能材料的增材制造Fig.8 Additive manufacturing of smart material

1.3 智能制造

火箭管路的制造多采用樣件加工方法,即在研制初期,根據模裝現場情況,將管路形狀和空間走向用工裝模擬件固定下來,形成樣件。后續制造的管路產品,須與樣件進行比對。小口徑管路在加工過程中,多采用手工彎制方法。該模式下的產品加工周期長,且產品加工精度離散度較大,容易造成火箭裝配過程中的再次修配等問題,導致火箭齊套周期也隨之增加。為了提高生產效率,利用智能制造技術進行火箭管路的制備勢在必行。

國內萇書梅等[17]從分析了智能制造關鍵技術的研究思路,為智能制造提供了思路。梁勇[18]提出了建立數字化生產線/智能車間的思路和方法。黃建科等[19]對數控彎管技術進行了分析和研究,為管路的智能彎制提供了技術基礎。孫京等[20]提出了利用天地一體化網絡實現在軌加工與裝配、空間增材制造的空間智能制造設想。

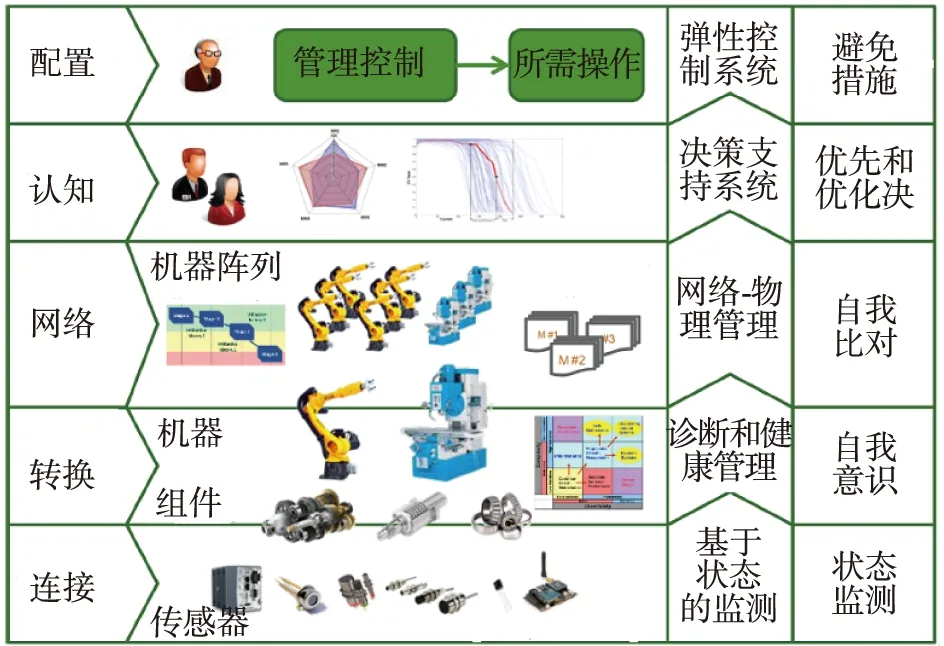

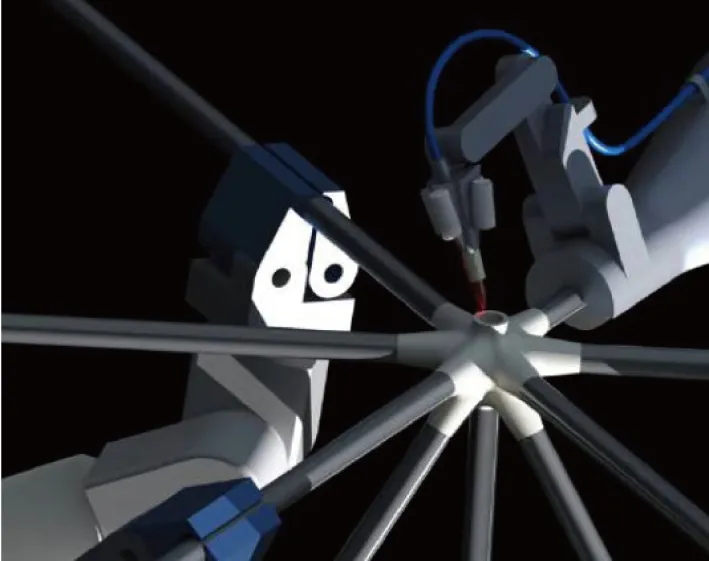

國外對于智能制造車間的研究也空前高漲。Lee[21]提出了建立5C智能架構的思路和方法,用于建設智能工廠,如圖9所示。Hoyt R.P[22]針對在軌飛行器提出了自主制造的概念(圖10),計劃于2024年實現在軌自主制造。德國tarakos公司開發的虛擬現實軟件,實現了制造業的可視化、預測與控制,如圖11所示。

圖9 5C 智能架構Fig.9 5C smart architecture

圖10 在軌3D打印自主制造概念Fig.10 On-orbit smart fabrication concept of 3D printing

圖11 tarakos虛擬制造系統Fig.11 Virtual fabrication system of tarakos

1.4 智能檢測

目前在管路檢測方面采用的措施有著色法、滲透法、內窺檢測法、超聲波檢測法等,其中著色和滲透法檢查后,需對管路進行再次清洗和處理,過程復雜。內窺法對于長管路由于設備局限無法進行檢測,且內窺檢測耗時耗力,周期較長。超聲檢測由于設備的局限目前僅限于特定厚度和長度的管材。發生在管路系統總裝后的管路缺陷,往往受檢測技術所限,只能通過旁證進行產品的質量決策,存在巨大風險。在信息技術日新月異的時代,亟待將智能技術引入管路檢測中,提高管路自動檢測技術。

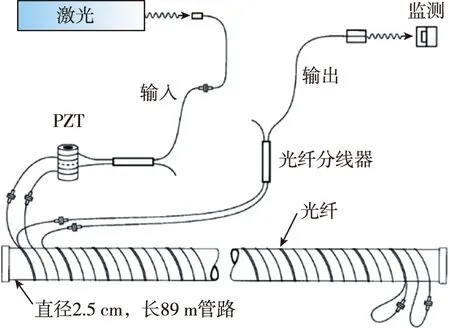

美國在管路檢測,尤其是長管路的檢測中,成功使用光纖無損檢測的方式[23],實現遠距離管路的自動化、智能化檢測,原理如圖12所示。管路的膨脹和收縮均將導致光纖轉動,壓力信號從而隨之產生變化。通過監測壓力信號的變化情況,獲得管路的狀態變化情況,實現遠距離自動監測。

圖12 管路光纖檢測系統原理Fig.12 The principle of optical fiber system of pipeline

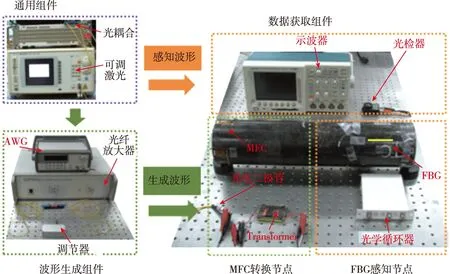

Lee等[24]完善了一套光纖布拉格光柵系統,可以激勵和測量管路導波,如圖13所示。超聲導波進行管路缺陷檢測的原理是利用導波沿著管路傳播過程中遇到介質突變(如管路腐蝕、裂紋等)會發生部分反射的原理實現缺陷的識別和定位。在管道結構監測方面,Rose等[25]對管道彎曲部分出現裂紋的損傷進行了監測研究。英國帝國理工學院的Aristegui等[26]利用導波對充液管道進行損傷監測。超聲導波檢測技術的優點:1)可遠距離自動對整條管路系統進行檢測和智能判別,提高檢測效率;2)可檢測管路系統整個壁厚以及內部缺陷。

圖13 管路超聲導波檢測系統Fig.13 Guide wave test system of pipeline

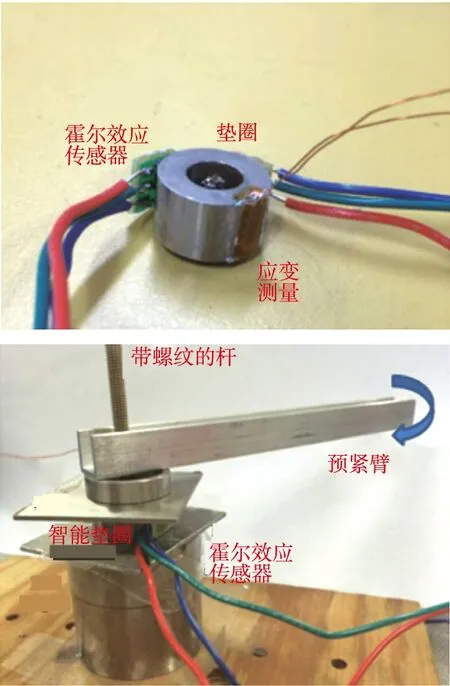

火箭管路系統螺紋緊固件失效,則可能導致任務失利,故緊固件預緊力的監測意義重大。隨著科技和信息技術的飛速發展,智能技術在管路連接緊固件的預緊力監測、螺栓松動檢測等方面有著非常重要的應用價值,可以及時檢測管路連接故障,提高管路系統飛行試驗的可靠性。美國Ganesh 等[27]研制的智能墊圈,通過感知應力和螺栓加載力的關系,實現螺栓的在線智能監測,其結構和預緊原理如圖14所示。德國夏馳公司研制的超聲智能螺栓,能夠對螺栓的延伸率進行識別,從而獲得螺栓在夾緊過程的預緊力,并發明了一種超聲波傳感器貼片粘貼到螺栓頭部,記錄每一次擰緊、維護過程,如圖15所示。

圖14 智能墊圈及預緊圖Fig.14 Smart washer and pretighten

圖15 超聲波智能螺栓及擰緊示意Fig.15 Ultrasonic intelligent bolt and tightening

1.5 智能裝配

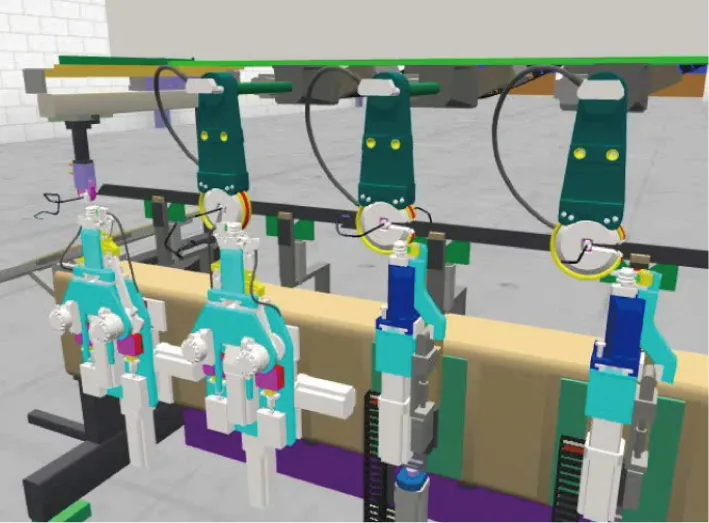

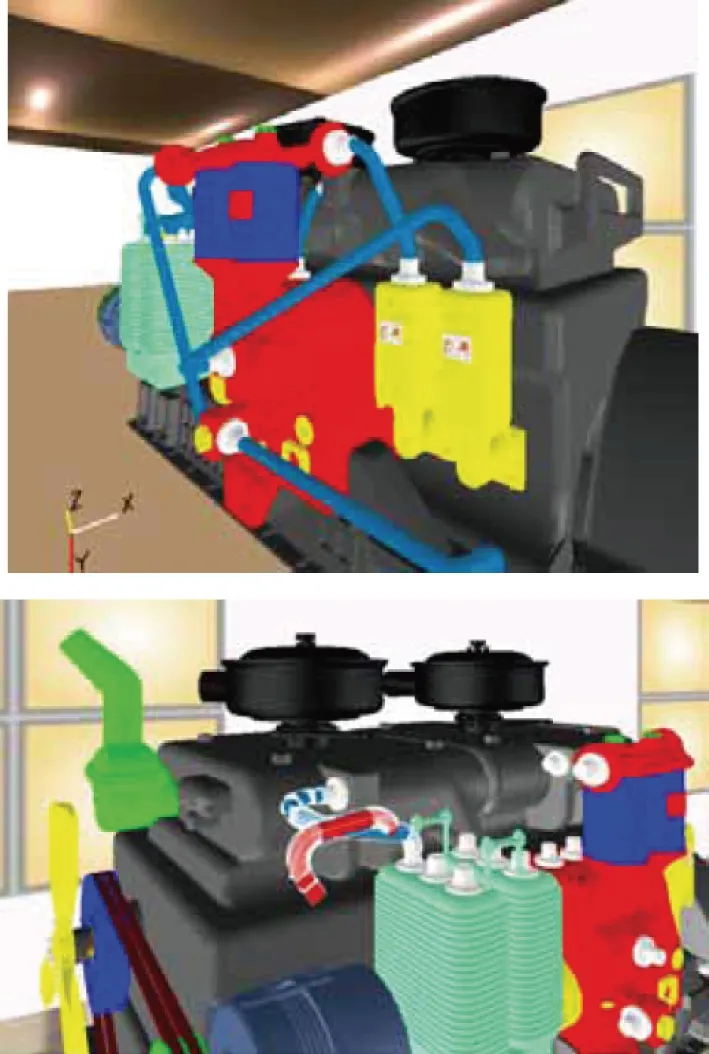

由于生產偏差累積,在火箭管路裝配過程中,難免會出現由于總偏差過大,導致現場修配管路的情況,對火箭的總裝周期有較大影響,故亟需要對管路的裝配進行整體優化。萇書梅等[17]給出了飛機總裝脈動生產線智能制造發展的總體思路,并以某型飛機總裝生產線建設為背景,介紹了智能技術在總裝過程中的相關應用。Liu等[28]針對管路裝配,開發了一套虛擬間隙檢查和裝配系統,如圖16所示。

圖16 虛擬裝配和間隙檢測系統Fig.16 Virtual assembly and gap testing system

黃翔等[29]利用先進測量技術和全向移動平臺等自動裝配技術,對飛機智能裝配進行了研究,有效確保飛機裝配效率的提高,適應異地協調制造的要求。宋利康等[30]提出了智能狀態的體系架構,如圖17所示。劉煒等[31]針對空氣舵產品提出了智能裝配模式,并進行了研究,為產品智能裝配的實現提供了可行的技術儲備。

圖17 大飛機智能體系架構Fig.17 Intelligent systems framework of large aircraft

2 智能技術在火箭管路研制中的應用研究

2.1 智能設計

火箭管路設計是龐大的系統工程,涵蓋了機械、焊接、密封、材料、流體、固體力學、動力學、材料力學、表面處理、熱處理等眾多專業種類,且涉及的產品數量眾多、細節設計項目繁瑣,需要耗費巨大的勞動力和成本,才能實現最終的精細化設計。以運載火箭的管路布局設計為例,從目標函數看,管路布局需要滿足路徑最短、總長度最優、零件最優等多個目標;從涉及到的變量看,管路布局需要考慮間隙變量、空間包絡變量、強度和動力學變量、工藝變量等諸多變量;從約束條件看,管路布局需滿足的約束包括艙內空間約束、箱體殼段約束、發動機約束、儀器布局約束等大量空間位置和接口約束。可以說,火箭管路布局需要考慮諸多因素和專業的耦合關系,這些對依賴個人經驗的傳統產品設計模式提出挑戰。

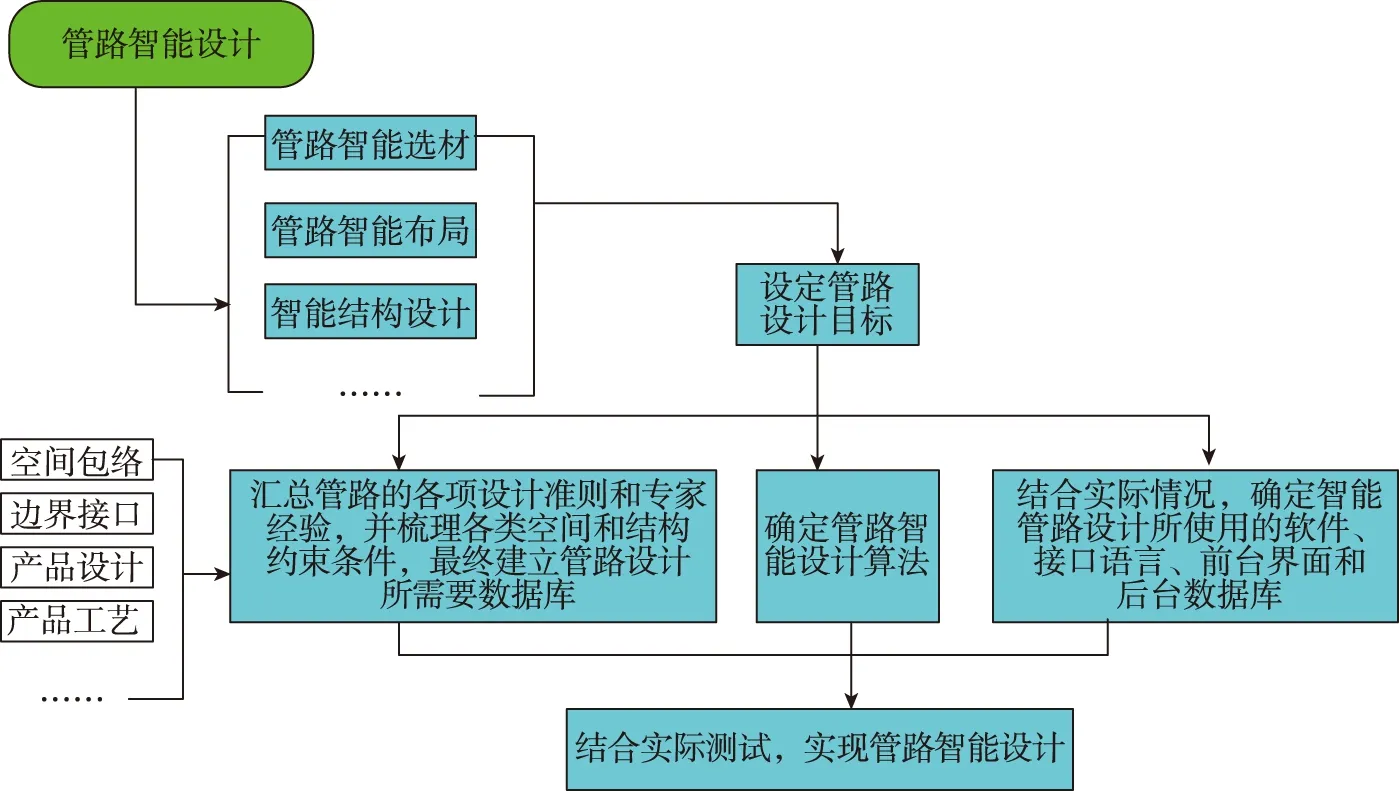

在計算機和信息技術快速發展的時代,迫切需要進行火箭管路的智能設計。在專家經驗的基礎上,利用強大的計算機技術,將管路選材、布局、結構設計、強度和流體校核等全流程的設計進行固化,從而實現不同口徑和飛行工況下的自動設計與校核。火箭管路系統的智能設計規劃如圖18所示。首先,根據任務特點,提出火箭管路系統布局的優化目標。在此基礎上,對管路布局的各種約束條件進行梳理,最終建立管路布局約束的開放式數據庫。同時確定算法、軟件和語言等,在大量數據的支撐下,實現火箭管路系統的智能布局,擺脫靠個人經驗無法考慮周全、布局效率低等缺點,實現管路系統的快速、嚴謹自動化布局。

圖18 火箭管路系統智能設計規劃框圖Fig.18 Intelligent design diagram of rocket pipeline system

2.2 用于連接、分離和減振的智能材料

智能材料具有在無人工參與的前提下,可以隨溫度、電、力、流體流動等進行結構改變等特點,故可以簡單可靠地實現火箭管路系統的某些特殊職能。一是可以充分利用形狀記憶合金隨溫度、電流等物理量變化,產生收縮或膨脹的特點,將其應用于管路接頭連接部位,實現低溫下火箭管路的可靠密封,且結構設計簡單;另外形狀記憶合金也可以用于級間或交叉輸送的管路分離以及自動脫拔部位的管路連接結構,利用其隨特定物理量變化的特點,更簡單方便地實現管路自密封、分離和脫拔等功能。具有剛度可變性的智能材料,可以用于火箭管路系統的減振支架等產品的開發,增加箭上管路產品飛行中的抗疲勞的性能。

2.3 智能檢測

火箭管路在生產過程中,存在大量檢測環節,如X光檢測、尺寸檢測、性能檢測、間隙檢測等,若按傳統方法,通過人工檢驗、人工判讀方法,則檢測效率低,且為重復性工作,對人專注能力要求很高,不允許有心情不佳等狀況出現。若在檢測中,利用智能技術,對過程進行數字化和圖像化的檢測、記錄、自動判讀和控制,則可以大大提高缺陷漏判的概率,且可以實現高效制造。

火箭管路在生產過程中,可以通過建立激光矢量測量系統,實現對產品加工過程數字信息的測量記錄和傳遞,激光矢量測量系統在國內外技術均較成熟,可以無縫用于現有數控彎管生產線。另外,火箭管路系統一般較長,且空間走向復雜,故在無損檢測方面,可逐步引入超聲導波等在線智能檢測系統,實現管路系統在生產、裝配過程中的缺陷的自動化檢測和判讀,從而提高檢測效率。在裝配過程中,可逐步實現小直徑緊固件產品的在線預緊力的直接無損測量和信息記錄,并對裝配后的力矩衰退和再次擰緊,根據專家數據庫進行定量化控制,改善只能通過力矩間接控制緊固件預緊力的現狀,實現緊固件的智能測量和質量監控,提高火箭管路系統連接的可靠性。

2.4 智能裝配

火箭管路在裝配過程中引入智能技術,將有效提高裝配的效率,大大降低管路返修帶來的影響總裝周期的問題。總裝過程中,對管路安裝位置和接口等邊界進行自動化數字測量,在此基礎上利用可移動機器人平臺,實現管路的自動裝配。若總裝中出現火箭結構由于單發累積偏差較大,導致管路系統安裝邊界超差,從而使得原定設計管路無法安裝的情況,則管路智能裝配系統將會根據專家數據庫系統的提示,自動將邊界測量數據反饋給管路設計人員和生產返修人員,對管路三維數據進行邊界的修正,最終根據修正后的管路模型進行產品的自動化彎制和加工。

2.5 智能驗證

火箭管路試驗和仿真由于數量多、重復性勞動工作量大,且試驗過程存在試驗介質壓力較高等危險因素,故需實現智能仿真和無人值守的智能試驗驗證。

火箭管路的強度、穩定性、動力學響應、疲勞、流場等分析在數字化設計過程中是依賴計算機的極為重要的工作,但由于產品種類多,且工作的工況復雜多變,需耗費時間較多。隨著計算機技術的發展,可以借鑒國內外的智能技術,利用已有的專家經驗庫和仿真準則,逐步實現火箭管路的自動化計算和仿真分析,減少重復性勞動,提高設計生產效率。

隨著電子信息技術的網絡化應用,自動化的試驗監控網絡系統技術目前較成熟,可以將試驗現場監測器采集的數據自動傳輸到監控服務器平臺,實現試驗數據的自動采集。后續可以對試驗數據進行專家分析,并增加相關試驗控制單元,從而實現火箭管路的智能試驗過程。

2.6 智能維護

雖然火箭管路產品可靠性較高,然而在不可測的全壽命周期內,可能會出現小概率的失效事件。鑒于目前管路壓力、應力應變、漏率等監測技術均比較成熟,在監測信息的基礎上,利用以往的試驗統計數據和可靠性數據,并依賴相關自動化控制技術,實現自動化的無人管路修復,從而避免重大失效事件的發生。

2.7 火箭管路智能研制體系

綜合上述智能技術,在高性能計算機和信息技術的支持下,火箭管路設計、生產檢測、裝配、試驗驗證、使用維護過程,不僅能夠進行各環節數據的實時監測和采集,且依賴自動化控制以及人工智能等技術,可以進行實時決策和控制,最終實現火箭管路全流程的智能研制。火箭管路的智能研制技術應用體系具體架構如下:

1)梳理現有的管路設計標準、布局要求、各項仿真分析規范和專家經驗等,提出火箭管路的研制準則,建立并完善管路系統設計的專家經驗數據庫。在此基礎上,采用大型CAD等軟件,并利用先進的智能算法,實現火箭管路系統的數字化設計、布局、仿真、問題自動判讀等功能。

2)管路生產部門接收到三維數據后,首先采用智能虛擬制造技術,進行管路參數的可加工性檢查,待判讀滿足要求后,進行自動化的管路彎制。制造過程中,采用智能檢測設備進行管路測量,開展與三維模型的一致性比對,對管路進行尺寸、缺陷情況、密封性能等在線自動化檢測和記錄。

3)利用無人監視和控制試驗系統,大批量的試驗管路產品將按流程逐一進行自動試驗和數據的采集,并與以往試驗數據進行包絡分析,在專家經驗的基礎上,根據相關質量要求,對試驗過程進行自動分析判讀和處理。

4)總裝過程中,接收火箭管路的安裝設計三維信息,對火箭管路系統進行虛擬裝配,檢測可操作性及間隙要求等是否滿足實際情況,待判讀通過后,充分利用自動化設備進行火箭管路的裝配。在火箭管路的對接部位,對安裝位置和接口等邊界進行在線數字化測量,若出現總裝累積偏差較大或邊界偏差較大,導致管路無法安裝的情況,則將邊界測量數據自動反饋給管路設計人員,進行管路三維數據的邊界修正后智能制造處理。在完成火箭裝配后,由于運輸和貯存等環節中不可預測因素,可能會造成火箭管路的偶然失效,為此建立完善的管路壓力、應變等參數監測網絡系統,并利用專家經驗和統計數據等,實現管路的智能維護,將會極大提高火箭管路系統的可靠性,避免重大失效事件的發生。

火箭管路的智能研制,在現有技術的基礎上,需要攻克的關鍵技術主要有:一是借鑒大數據的體系知識,建立管路各流程環節的專家經驗和研制準則;二是在現有計算機和信息技術的基礎上,實現火箭管路的全壽命周期監控技術,包括數據的自動收集、監測和控制等;三是將火箭管路研制過程與人工智能技術充分融合,使得整個研制流程因為計算機智能技術的引入而更為嚴謹和全面,避免人工設計和操作可能導致的錯誤、缺陷等故障。綜合了智能設計、制造和裝配的火箭管路研制流程的架構見圖19。

圖19 火箭管路智能研制流程架構圖Fig.19 Intelligent development process architecture diagram of rocket pipeline

3 結論

智能技術在國內外的迅速發展,已經引起很多領域質的改變,也提高了工業企業的生產效率。利用智能算法和專家經驗數據庫的火箭管路系統智能布局,可以減輕管路布局設計人員的繁重調試和比對,實現快速、無誤、可靠的布局設計;再如運用在線自動化檢測手段和先進算法的超聲導波缺陷檢測系統,將會在短時間內對多個部段的管路進行無損測量,提高檢測效率,降低人為的誤判率;而火箭管路的裝配,也必將隨著智能技術的引入,逐漸解決目前偏差影響進度、力矩失控等問題,不僅節約總裝的時間,也會極大地提高產品安裝質量。將人工智能技術引入火箭管路的研制中,在設計、制造、裝配、驗證以及使用維護過程,實現從依賴個人經驗到高效自動化的過程,將是一場科學技術的全面提升,最終實現火箭管路產品的高質量和高效率研制,大大提高管路系統的可靠性。