金屬冶煉中產品產量預測的數學建模方法

宋繼凱

(甘肅省天水市衛生學校,甘肅 天水 741000)

金屬冶煉是金屬生產中的重要一環,金屬冶煉的效果不僅影響金屬的產量,也對金屬冶煉廠的經濟效益、生態效益有深遠影響。金屬冶煉是由不同的生產工藝相連接完成的,而金屬冶煉過程中最重要的一個環節就是對金屬冶煉產品產量進行準確預測。數學建模對金屬冶煉產品產量進行預測已經成為現代金屬冶煉行業提高金屬生產工藝自動化、智能化控制水平的重要途徑,也是降低金屬冶煉工藝加工耗能、提高冶煉金屬產品質量、提高冶煉行業經濟效益的重要途徑。

傳統的金屬冶煉產品產量預測方法主要根據以往的冶煉工藝參數、產品產量等歷史數據,結合數學統計的相關原理,建立數學模型,從而實現對金屬冶煉中產品產量的預測。該預測方法雖然實現較為簡單,但是其得出的結果往往與實際生產值相比存在較大偏差。基于最小二乘法的數學預測模型通過建立多個金屬冶煉參數之間的回歸關系,從而實現對金屬冶煉產品產量的預測[1]。該方法不僅需要大量的有效歷史數據,預測時需要大量的運算空間,預測耗時較長[2]。由此可見,傳統的金屬冶煉中產品產量預測方法研究存在明顯不足之處。基于上述研究分析背景,為提高對金屬冶煉產品產量預測的精度,本文將研究金屬冶煉中產品產量預測的數學建模方法,通過數學建模的方式量化金屬產品產量預測,從根本上提高金屬冶煉中產品產量預測精度。并在研究方法的基礎上,設計相關實驗,以證明本文設計方法在實際應用中的可行性,進一步為金屬冶煉中產品產量預測提供切實可行的方法支持。

1 金屬冶煉中產品產量預測的數學建模方法

1.1 金屬冶煉工況識別

金屬冶煉過程中,冶煉作業時的各項參數需要借助不同工人的經驗進行判斷,容易造成操作的盲目性。為了避免這種操作上的主觀性對產品產量的影響,本文使用聚類分析算法對金屬冶煉工況進行識別。

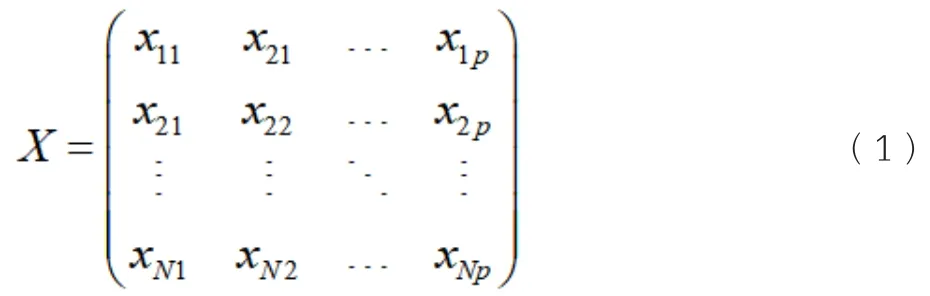

設有N個金屬冶煉工況樣本的p維觀測矩陣如下:

上述矩陣中,矩陣的行向量代表某一時刻金屬冶煉工況的數據,每一列向量代表金屬冶煉時對冶煉參數的觀測值。聚類算法的距離計算公式如下:

將金屬冶煉過程中對工藝參數的觀測值分為k類,選擇距離最遠點的觀測值作為聚類中心,開始聚類迭代。重復計算出k個聚類中心后,生成初始聚類簇。重復多次聚類,直至聚類分類結果區域穩定,完成聚類。此時每一聚類簇對應的實際工況即為金屬冶煉過程中的不同工況。對金屬冶煉工況進行識別后,建立產品產量預測模型。

1.2 完成金屬冶煉中產品產量預測數學建模

本文選用神經網結構與灰色預測模型相結合對金屬冶煉產品產量進行預測建模。

盡量利用灰色預測模型對影響金屬冶煉產品產量的各項指標序列進行預測,得到對應不同工況下各個預測指標預測值。將灰色預測模型的預測值作為神經網絡的輸入值。神經網絡的輸入節點數量與灰色預測模型的預測指標序列數量相同,建立三層BP神經網絡模型。

灰色預測模型對數據樣本進行預測,將灰色預測模型的預測值輸入BP神經網絡,神經網絡根據輸入數據進行預測。將神經網絡的輸出值與真實的產品產量值比較,計算平均預測誤差,若誤差不滿足要求,則進行誤差反饋,修改神經網絡的權值,再次進行產量預測。重復上述步驟,直至神經網絡輸出誤差滿足預測要求,完成對產品產量預測模型的構建。通過以上研究步驟,實現了對金屬冶煉中產品產量預測的數學模型的構建。

2 實驗研究

2.1 實驗內容

本次實驗采用對比的形式,在某金屬冶煉企業的冶煉生產線上開展實驗。本次實驗的目的為通過對比實驗驗證本文提出數學建模預測方法在金屬冶煉中產品產量預測中的可行性。

本次實驗選用基于數學統計的產品產量預測方法作為對比方法1,基于最小二乘法的產品產量預測方法作為對比方法2,本文研究的預測方法作為實驗組。分別對比三種方法的預測精度和預測耗時數據,從而評價方法的可行性。

2.2 實驗數據分析及討論

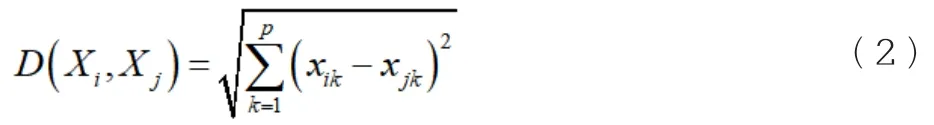

整理實驗結果,預測方法準確率與召回率對比結果如下表1所示。

表1 預測方法準確率與召回率對比

分析上表中的數據可知,本文方法的準確率和召回率數值均高于兩傳統方法。從數值上分析,本文方法的準確率和召回率曲線圍成的封閉圖形面積遠大于兩傳統預測方法的準確率和召回率曲線圍成的封閉圖形面積。根據ROC曲線的定義,組成的封閉曲線面積越大,預測方法的性能越穩定。

使用三種預測方法分別對同一條金屬冶煉生產線的產品產量預測誤差和預測耗時對比結果如下表所示。

表2 預測誤差與耗時對比

由上表可知,本文方法對產品產量的預測誤差明顯小于兩個傳統方法。計算三種方法的平均預測耗時,本文方法的預測平均耗時為1.45s,傳統方法1的預測平均耗時為4.766s,傳統方法2的預測平均耗時為4.161s。本文方法的預測效率最少提升了約65.2%。

綜上所述,本文研究的金屬冶煉中產品產量預測的數學建模方法在實際對金屬冶煉產品產量的預測精度和效率更高,具有可行性。

3 結束語

本文通過對比實驗的形式,證明了本文研究的金屬冶煉中產品產量預測的數學建模方法在實際應用中的適用性,即本文提出的數學模型預測方法能夠解決傳統金屬冶煉中產品產量預測中存在的缺陷。但由于在金屬冶煉產品產量預測方法研究中,未對考慮到金屬冶煉原理的質量參數以及不同加工工藝對金屬產品產量的影響,在未來的研究中,要針對不同冶煉工況下金屬冶煉的時變特性進行深入研究,從而深入研究金屬產品產量預測方法的優化,為提高金屬冶煉中產品質量提供建議。