基于方差分析的航空發動機風扇葉片外物撞擊識別

張帥,張強波,張霞妹

中國飛行試驗研究院 發動機所,西安 710089

在飛機的飛行環境中,發動機部件工作環境惡劣,當飛機起飛、著陸或低空飛行時,發動機產生強大的吸力導致其容易受到外來物撞擊,例如冰塊、風沙、石塊、金屬碎屑或鳥的撞擊[1]。外來物的撞擊容易使發動機的風扇、壓氣機一級葉片或整流罩等部件損傷,從而導致發動機故障,誘發飛行安全事故[2]。及時準確地檢測出發動機發生外物撞擊事件并發出警報信號,為飛行員提供有效的處置措施建議,可有效地保障飛行安全、降低事故發生率。因此,外物撞擊發動機的檢測識別技術就顯得尤為重要[3]。

發動機風扇轉子葉片被異物撞擊后的最直接表現是葉片振動異常增大,葉片和承力結構載荷發生較大變化。當發動機遭遇嚴重外物撞擊(鳥撞)事件時,機載參數會產生明顯異常變化,如振動異常、發動機推力損失等,安全監測系統能監測到撞擊事件并發出警報;但當發動機遭遇一般外物撞擊事件時,由于發動機的振動傳感器大多位于機匣安裝邊等靜止部件,撞擊位置與振動傳感器之間的載荷傳遞路徑復雜,葉片振動傳遞至振動傳感器會有較大的衰減,發動機安全監測系統無法識別此類事件[4]。1995年11月,美國一架飛機因在風雨等復雜氣象環境下低空進近,飛機在跑道入口撞樹,發動機吸入異物碎片,導致發動機損壞且動力不足而無法復飛,但發動機的安全監測系統未檢測到發動機狀態異常[5]。大量的外物撞擊飛行事故分析結果表明,通過判斷發動機機載參數是否異常或突變,在大部分情況下是無法判斷發動機是否遭遇外物撞擊的。因此,可以應用文獻[6]中提出的基于葉尖定時原理的非接觸葉片振動測量方法檢測識別發動機風扇外物撞擊事件。

美國于20世紀80年代就已開展了基于應變測量的外物撞擊試驗與數值計算研究,通過大量試驗得出了懸臂葉片應力變化規律與外物撞擊物半徑、質量、撞擊角度、撞擊位置、撞擊速度之間的規律關系[7-9]。2009年10月,美軍利用基于葉尖定時原理的非接觸葉尖振動監測系統在發動機上進行飛行試驗,使用這套系統對鷂式飛機裝配的AV-8B發動機的壓氣機葉片振動進行了測量[9]。

自20世紀80年代中期以來,英國馬可尼研究中心開展了高分辨率雷達的深入研究,將其應用于吸入發動機異物的檢測與分類,并在Spey101發動機上開展了大量外物撞擊試驗,結果表明基于雷達的外物撞擊監測系統能夠檢測到所有的損傷性異物碎片,并能對82%的異物類型進行正確分類[10-11]。但這種外物撞擊識別方法僅能識別外物撞擊發生的時間,不能精確識別發生外物撞擊事件位置等信息。羅羅公司于2008年在Spey101發動機上開展大量外物撞擊試驗,驗證基于葉尖定時原理的非接觸葉尖振動外物撞擊監測報警系統的外物撞擊識別能力;同時,該公司計劃在裝有RB199發動機的Tomado F3飛機飛行試驗中,進行外物撞擊監測報警系統的試飛[12]。該監測識別系統中的非接觸葉尖振動測量采用電渦流傳感器實現葉片到達時刻的測量,這種傳感器的信號受發動機機匣與環境因素影響較大,使外物撞擊監測及報警正確率受限;此外,該研究未建立發動機風扇外物撞擊識別方法。

中國的發動機外物撞擊研究中,文獻[13-16]開展了外物損傷模擬及疲勞強度的預測試技術,并采用空氣炮發射外物撞擊靜止的平板葉片,研究葉片外物撞擊的宏觀與微觀損傷特征。關玉璞等[17-19]在靜止狀態整級風扇葉片的外物撞擊試驗和測試儀器的設計及使用等方面進行了深入的研究。

通過文獻分析發現,中國的航空發動機外物撞擊研究鮮見關于一般外物撞擊高速旋轉風扇轉子的試驗規律研究,亦少有關于外物撞擊風扇轉子葉片是否發生和撞擊時刻、撞擊位置識別方法的研究。筆者通過風扇葉片外物撞擊試驗平臺模擬真實發動機葉片受到外物撞擊的過程,采用基于葉尖定時的非接觸式葉尖振動測量方法獲取葉片振動信號,對葉片振動信號進行分析研究判斷葉片是否發生外物撞擊、撞擊的時刻及撞擊的位置,而單純通過葉片原始振動信號很難給出確切的結論。因此,提出基于非接觸葉尖振動位移方差分析的方法對葉片振動信號進行辨識,進而得到關于風扇葉片外物撞擊事件的確切結論。

1 航空發動機風扇外物撞擊模擬試驗系統

1.1 發動機風扇葉片外物撞擊模擬試驗平臺

風扇葉片外物撞擊試驗平臺可以模擬發動機葉片受到不同材料、不同尺寸及不同質量外物撞擊的實際過程。如圖1為建立的發動機風扇葉片外物撞擊模擬試驗平臺照片,該試驗平臺的風扇轉子為整體葉盤式結構,單級單轉子12個葉片,葉片葉尖直徑為600 mm,風扇葉片進口輪轂比為0.667,葉盤厚度為50 mm,設計最大轉速為6 000 r/min,設計壓比為1.06,設計效率為0.84,設計流量為9.5 kg/s[20]。

航空發動機在工作過程中以某一軸向速度吸入外物撞擊至風扇葉片進而產生外物撞擊事件,為模擬此外物撞擊過程,研制了如圖2所示的外物發射裝置,該裝置能夠以不同角度、不同速度發射不同材質、不同質量的外物彈體撞擊處于正常工作狀態下的風扇轉子。在開展風扇外物撞擊試驗之前,在外物發射裝置上對不同材質、不同尺寸和不同質量的外物彈體進行速度標定試驗,確定了外物發射裝置彈簧壓縮量與發射速度之間的對應關系。外物發射裝置的最大發射速度為30 m/s,滿足發動機風扇外物撞擊試驗的基本要求。

圖2 外物發射裝置

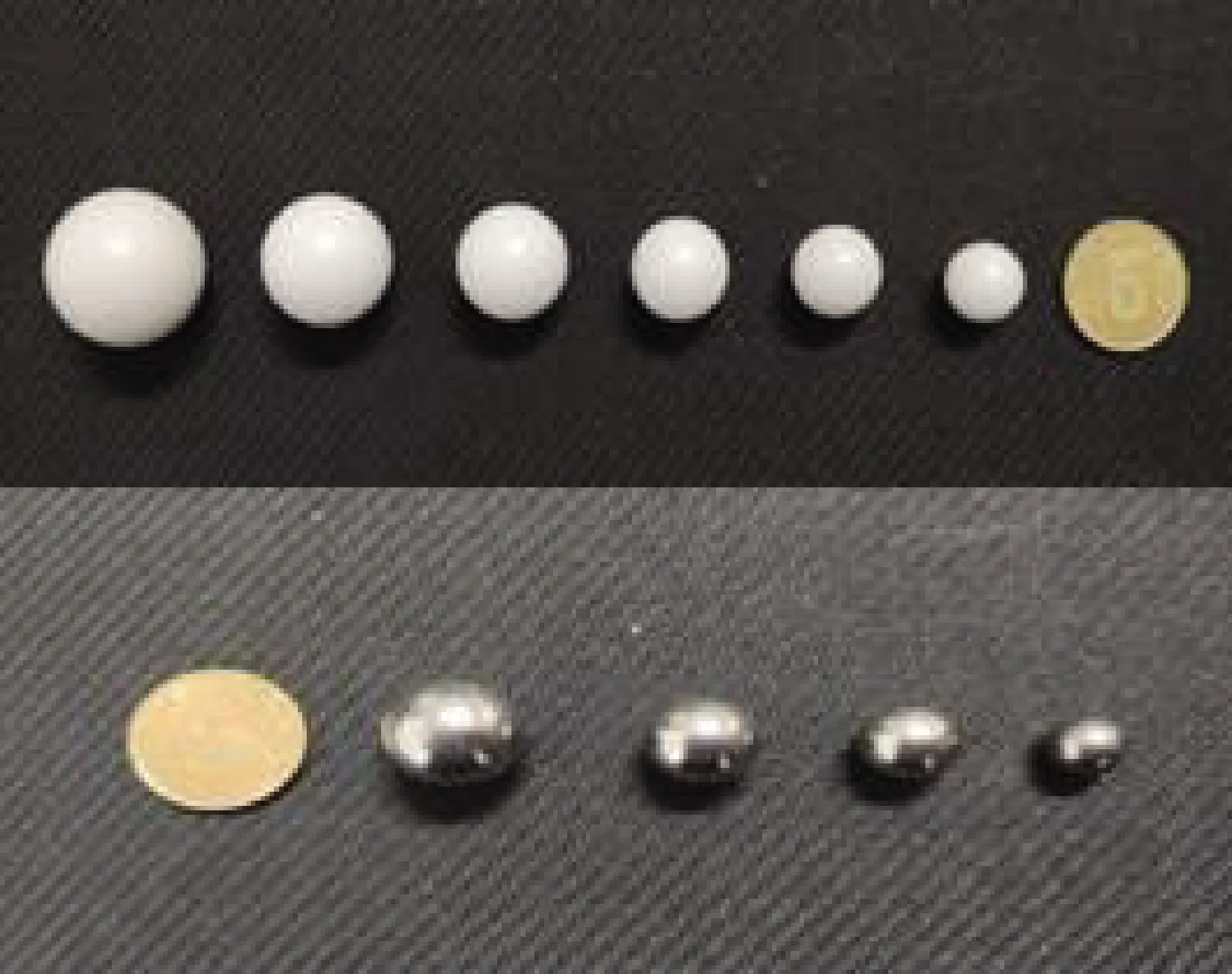

針對發動機在實際工作過程中會遇到各種不同材料與不同尺寸的外物撞擊事件這一情況,設計如圖3所示的不同材料與不同尺寸的外物彈體撞擊工作過程中的風扇轉子,以此模擬發動機工作過程中的外物撞擊事件。表1為塑料和鋼材質外物彈體的詳細參數。

圖3 外物彈體照片

表1 外物彈體詳細參數

1.2 測試系統

為了獲取外物撞擊發動機風扇轉子葉片過程中的詳細數據,建立了如圖4所示的測試系統,該系統主要包含非接觸葉尖振動測量模塊、高速攝像采集模塊、葉片動應變測量模塊、試驗平臺軸承支座振動測量模塊和風扇轉子高速動平衡模塊。為驗證非接觸葉尖振動測量系統對外物撞擊轉子葉片過程中葉尖振動異常識別的準確性,采用高速攝像系統捕捉外物撞擊風扇葉片的過程;同時,在每個葉片的葉背表面改裝應變計,通過應變采集系統獲取撞擊過程中葉片表面的動應變變化。

1.2.1 非接觸葉尖振動測量原理及測量系統

航空發動機風扇外物撞擊識別技術通過安裝于風扇的機匣之上非接觸式葉尖振動位移傳感器實現外物撞擊監測識別,采用基于葉尖定時原理的方法獲取葉尖振動位移信號,對風扇轉子葉片葉尖振動位移的實時監測判別發動機風扇葉片是否發生外物撞擊事件。

根據文獻[21-23]的分析研究,光學傳感器在葉尖定時測振系統中占很大比重。光學系統測振的工作原理是將1個窄激光束射向通過的葉片葉尖,當葉片葉尖進入光束路徑時,光線被反射到1個成像傳感器;當葉片通過時,反射光強會迅速提高;當不存在結構振動時,某個特定葉片葉尖到達光纖探頭的時間(葉片到達時間)僅取決于轉速;但當葉片存在振動時,其到達時間就取決于轉速和振動帶來的位移,由此可以計算得到葉片的振動。而這種測振系統的耐高溫程度是由光學傳感器決定的。

基于葉尖定時(Blade Tip Timing, BTT)原理的非接觸旋轉葉片振動測量是將多個非接觸傳感器沿徑向安裝在旋轉機械相對靜止的機匣上,利用傳感器感受在它前面通過的旋轉葉片所產生的脈沖信號。由于葉片振動,葉尖相對于轉動方向會向前或向后偏移,使得葉片每次到達的實際時間與無振動的期望值不相等,即脈沖到達時間會隨葉片振動發生微小提前或滯后,結合葉片半徑、轉速等易得出每支傳感器拾取的振動位移量[24]。

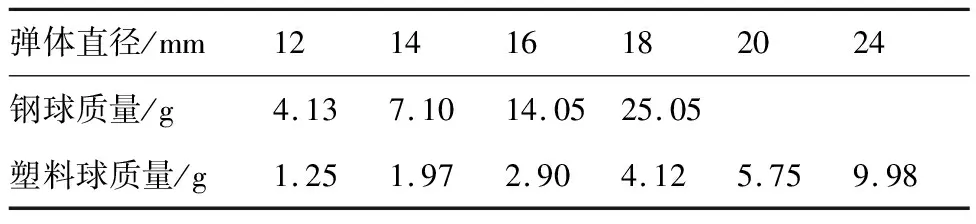

當外物撞擊發動機風扇葉片時,會對葉片施加一沖擊作用,該沖擊作用會強迫高速旋轉的葉片產生瞬態振動,瞬態振動會使葉片旋轉瞬時角速度發生微小波動,從而使被撞擊葉片到達傳感器位置的時刻出現偏差,通過對比到達時刻偏差或葉尖振動位移從而識別出發動機風扇葉片是否遭遇外物撞擊事件[5]。圖5為基于葉尖定時原理的發動機風扇轉子葉片實測葉尖定時信號重構原理圖。

圖5 基于葉尖定時的振動信號測量原理圖

由于非接觸式葉尖振動傳感器不破壞發動機風扇轉子結構、改裝難度較小、對到達時刻偏差和葉尖振動響應靈敏度高等優點,成為檢測識別發動機風扇外物撞擊的主要選擇[25-26]。采用基于葉尖定時原理的發動機風扇外物撞擊識別非接觸葉尖振動測量系統主要由非接觸葉尖振動位移傳感器、轉速傳感器、光電轉換模塊、調制解調模塊、實時監測處理系統等部件構成。

葉尖定時算法直接影響葉片振動位移等參數辨識的準確性,由葉尖定時測振原理可知,傳感器安裝角αi和葉片振動倍頻Ne共同決定傳感器對振動信號的采樣點位置,無論傳感器安裝角和振動倍頻多大,均可將Ne×αi規整到1個振動周期[0°,360°)內,從而得到所有傳感器在振動圓周內采樣點的分布角,通過分布角的優化分析可獲取最優的傳感器布置方式[27]。通過非接觸傳感器角度布置的數值仿真,采用采樣點分布函數、明顯度與遍歷周期等評價指標對其布置角度進行評價,優化設計出考慮風扇葉片葉尖直徑、弦長、葉片數等因素的四支傳感器(S0、S1、S2、S3)沿機匣布置的最佳角度[0°,127°,238°,319°],圖6(a)為葉尖振動傳感器沿機匣周向的布置圖;圖6(b)為轉速同步傳感器S4。對試驗平臺進行非接觸葉尖振動位移測量系統測試改裝,使其達到風扇外物撞擊試驗葉尖振動位移測量的要求。

圖6 非接觸葉尖振動測量系統傳感器布置

1.2.2 高速攝像采集系統

在風扇轉子葉片外物撞擊模擬試驗中,需對外物撞擊風扇葉片及撞擊位置進行識別,作為衡量非接觸式葉尖振動測量系統對于發生撞擊葉片的識別準確率的標準。在風扇轉子外物撞擊試驗中,選用瑞士AOS高速相機對風扇轉子外物撞擊過程進行拍攝,該高速相機可滿足機載物分離測試應用的需求,且自帶AOS Imaging Studio圖像采集存儲處理軟件。AOS Imaging Studio軟件支持直接將采集的圖像數據輸出到硬盤,可輸出的格式包括視頻文件、圖像文件和AOS原始文件;該軟件還提供一些實用的圖像處理功能,包括放大、旋轉、鏡像、白平衡、一維標定等,對于擴展的分析還有許多其他的圖像處理和運動分析包;同時,可以通過疊加時間標簽的方法精確控制圖像的時間,可以支持的類型包括IRIG-B、GPS等。圖7為高速攝像系統。

圖7 高速攝像系統

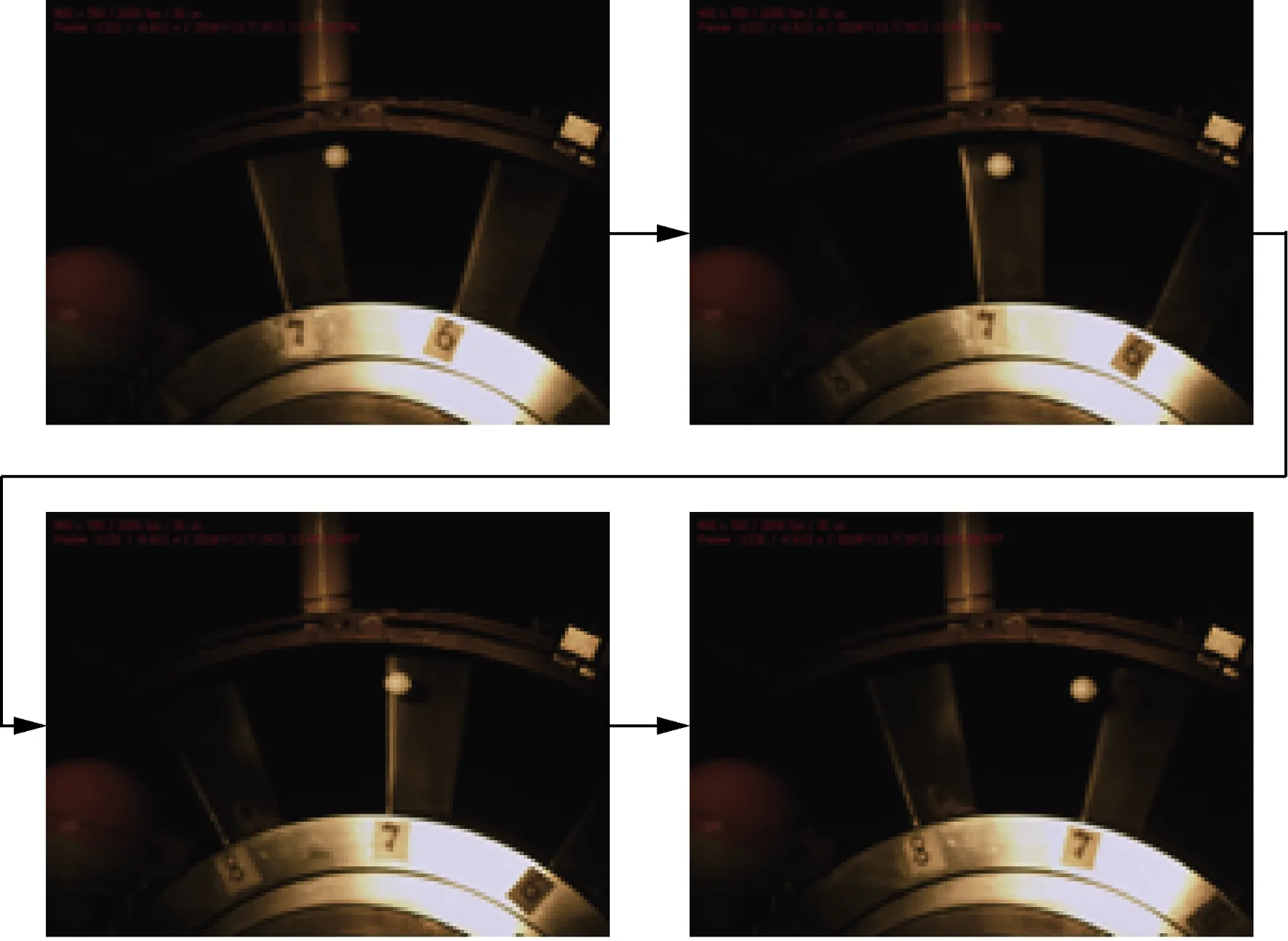

通過調節高速相機的曝光時間、幀數、成像尺寸及光照條件等參數,使相機的成像質量最優。為便于高速攝像系統辨識風扇轉子葉片發生外物撞擊事件的具體位置,對風扇轉子所有葉片進行如圖6(a)所示的1#~12#編號,以轉速測量傳感器起始點對應的葉片為1#初始葉片,沿風扇轉子旋轉的反方向對葉片進行依次編號。以高速相機采集工作狀態的葉片及葉盤,圖8為風扇轉子以4 000 r/min工作的條件下,高速相機成像尺寸900×700、曝光50 μs、幀數2 000 fps時拍攝采集到的相鄰時刻的風扇轉子葉片及葉盤。通過分析發現,不同時刻風扇轉子的葉片、葉盤及葉片編號清晰可見,滿足風扇葉片外物撞擊試驗的撞擊過程采集要求。

圖8 風扇轉子轉速為4 000 r/min時高速攝像系統捕捉到的圖片

采用基于葉尖定時原理的非接觸葉尖振動測量方法對風扇轉子葉片進行實時葉尖振動位移測量,通過對轉子葉尖振動位移的實時監測與辨識解決了風扇轉子外物撞擊識別困難的問題。對風扇轉子所有葉片進行編號(1#~12#),在風扇轉子工作過程中獲取不同傳感器(S0~S3)的葉尖振動位移信號,相同傳感器采集的葉尖振動位移隨葉片不同而變化,振動位移監測信號通道與葉片編號一一對應,通過對不同葉片葉尖振動位移信號的變化規律研究識別外物撞擊事件。

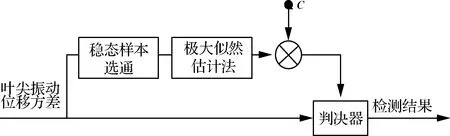

2 風扇葉片非接觸葉尖振動分析

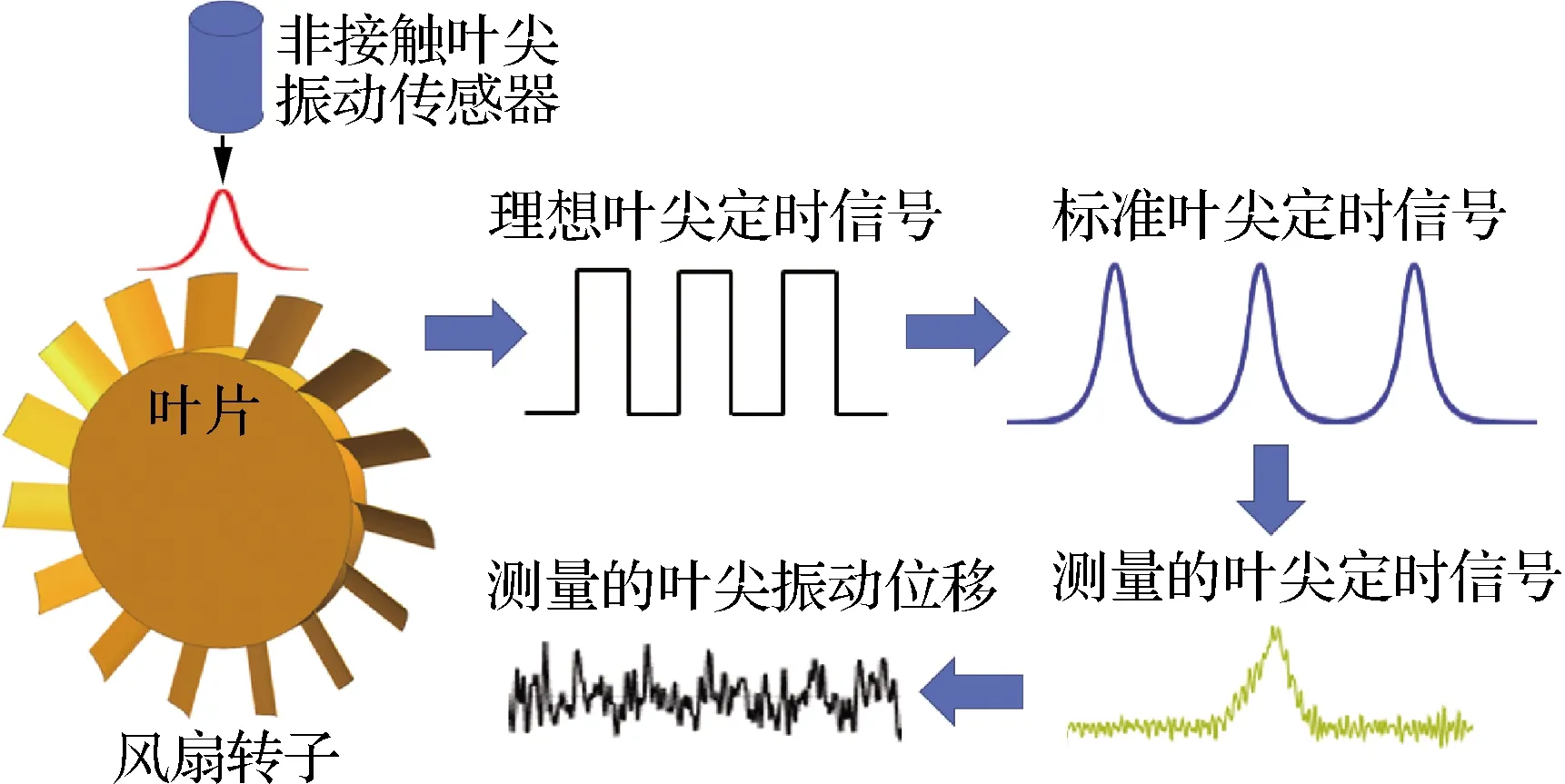

在外物撞擊風扇轉子事件過程中,風扇葉片葉尖振動位移隨著轉子運行而突然增大,且大的振動位移會持續較長時間;但在某些外物撞擊事件中,葉尖振動位移增大不夠明顯,且不能通過人為明確判斷撞擊事件的發生與否。因此,針對發動機風扇葉片外物撞擊識別問題,提出了基于方差分析法的風扇葉片外物撞擊識別研究方法,該方法能夠將外物撞擊事件產生的葉尖振動位移變化異常趨勢放大,使外物撞擊事件更易于被辨識,該方法的具體研究過程如圖9所示。

圖9 基于方差分析的風扇葉片外物撞擊識別

2.1 風扇非接觸葉尖振動位移測量

發動機風扇葉片發生外物撞擊時,會出現葉片振動突增現象,而風扇葉片葉尖的振動位移是其最佳檢測信號。通過非接觸葉尖振動測量系統獲取風扇轉子外物未撞擊的穩定狀態下典型轉速的葉尖振動位移,通過數理統計及分析研究其規律。

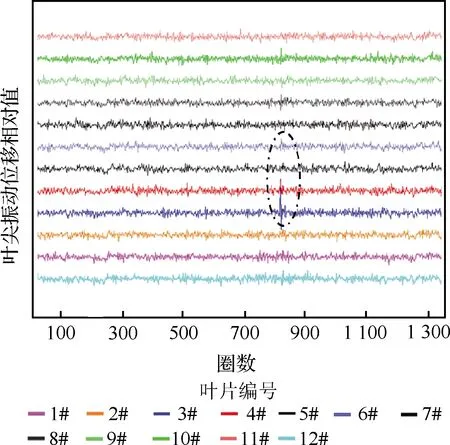

圖10為風扇轉子轉速為3 000 r/min時16 mm/2.9 g外物彈體撞擊風扇轉子葉片后的葉尖振動位移響應,發生外物撞擊后,3#葉片的葉尖振動位移出現突增現象。非接觸葉尖振動測量系統能夠實時獲取風扇轉子每個葉片的葉尖振動位移,可實現對轉子每個葉片的健康狀態實時監控。

圖10 風扇轉子轉速為3 000 r/min時16 mm/2.9 g外物彈體撞擊葉片的振動位移

2.2 非接觸葉尖振動信號統計特征分析

設風扇轉子葉片的葉尖振動位移信號為X(t),Xj表示某時刻葉尖振動位移值,對葉尖振動位移信號進行分段滑動,滑動時間窗口的數據長度為N,滑動寬度為ΔN,數據窗口每滑動1次,對數據窗口內的數據計算方差,由此形成葉尖振動位移的方差序列S(i),方差的計算公式為

(1)

(2)

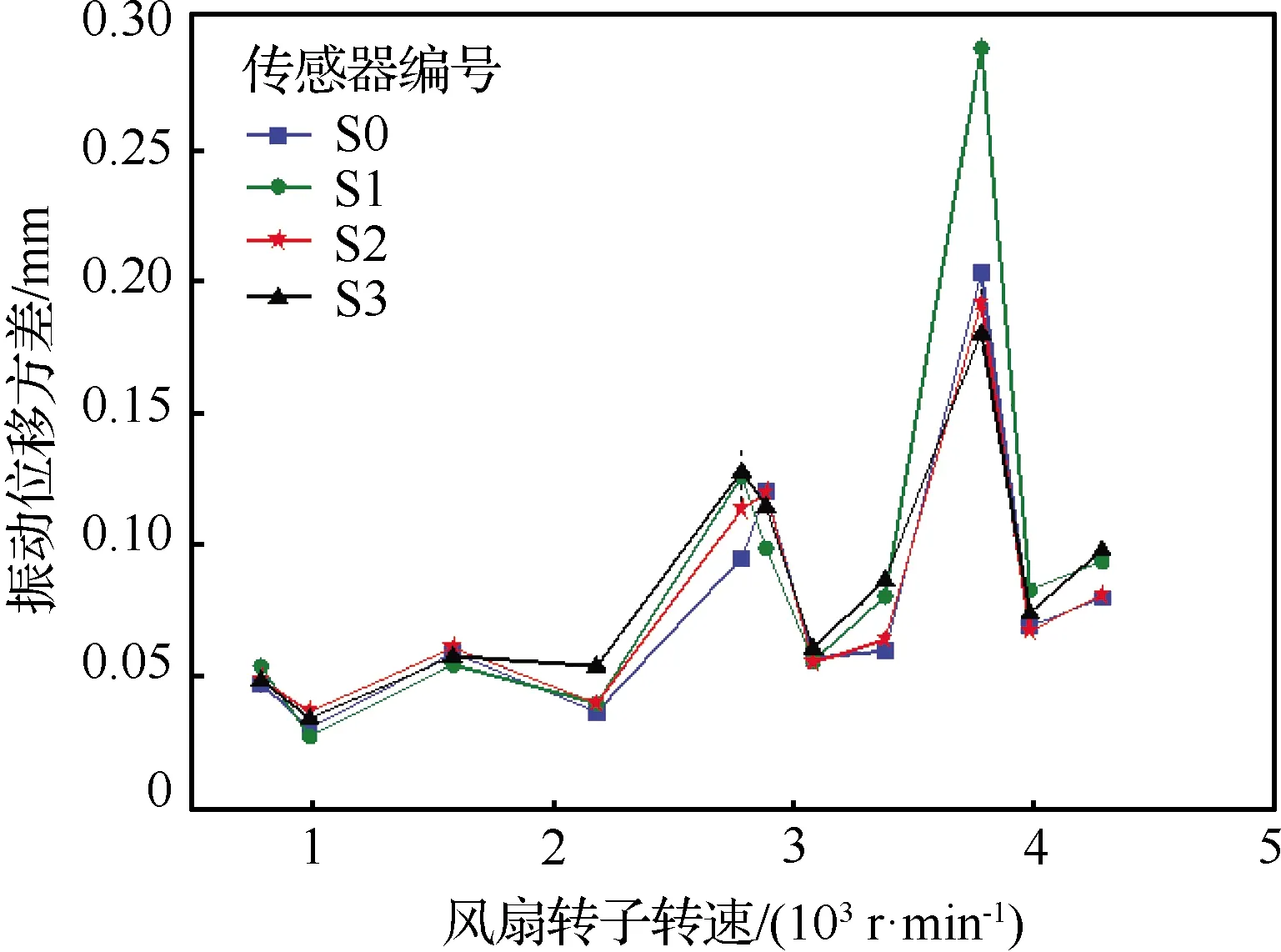

獲取風扇轉子轉速4 000 r/min時外物未撞擊穩定狀態下的葉尖振動位移,通過方差分析得到該轉速狀態下1#葉片對應的不同傳感器S0~S3的葉尖振動位移方差分布,如圖11所示。

圖11 風扇轉子轉速為4 000 r/min時1#葉片葉尖振動位移方差分布

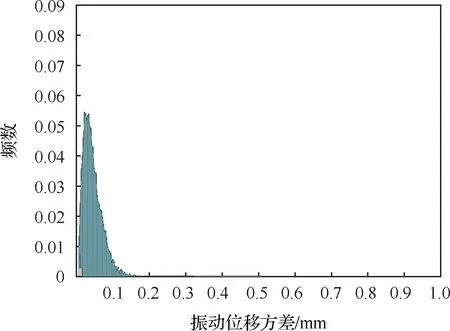

對風扇轉子轉速在4 000 r/min時的1#葉片對應的S0傳感器非接觸葉尖振動位移的方差進行數理統計分析,得到如圖12所示的S0非接觸葉尖振動位移方差頻率直方圖。通過分析發現,S0傳感器的非接觸葉尖振動位移方差近似服從三參數威布爾分布。

圖12 風扇轉子轉速為4 000 r/min時1#葉片S0振動位移方差頻率直方圖

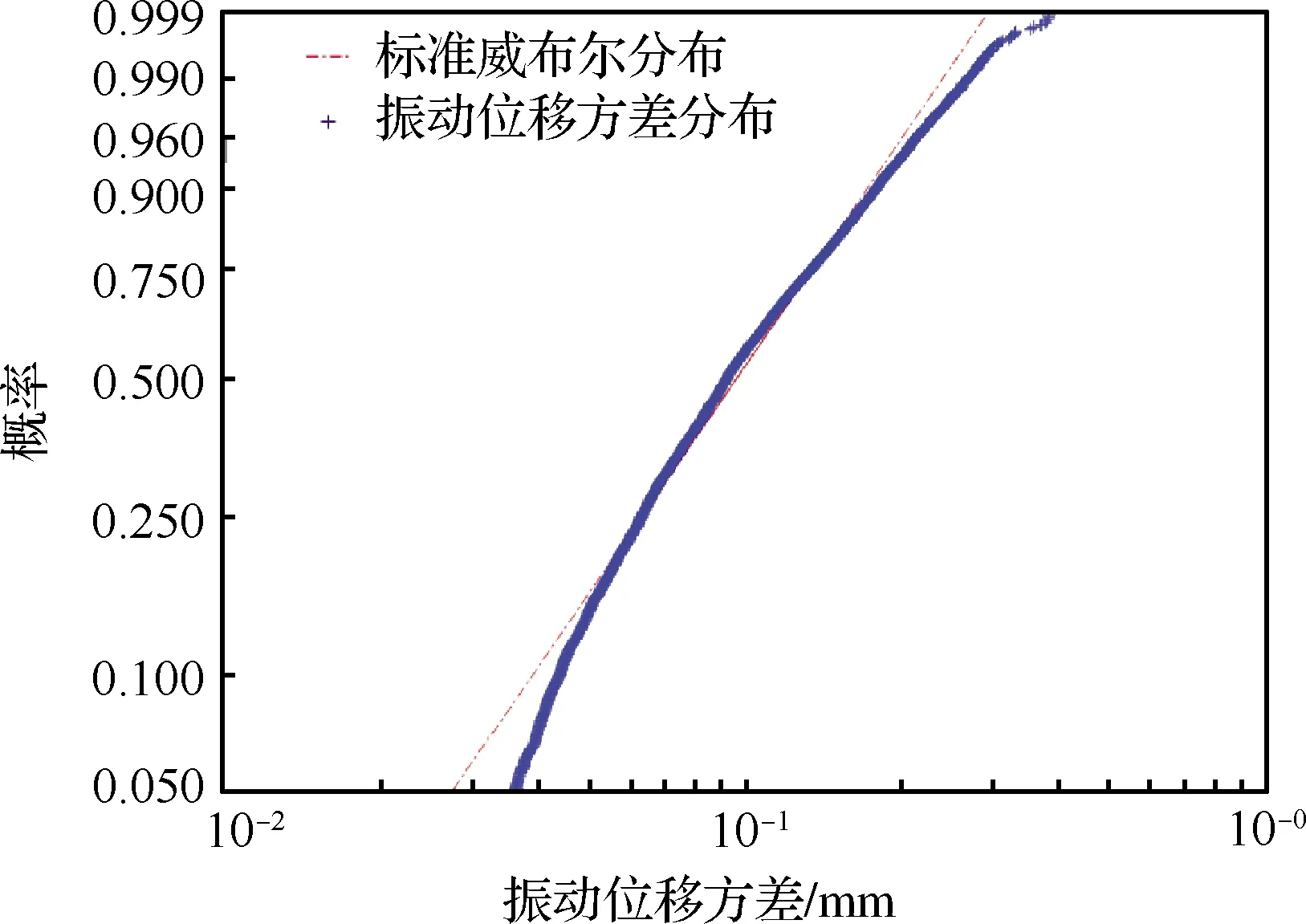

圖13為1#葉片的S0傳感器非接觸葉尖振動位移方差的威布爾概率累積分布。通過假設檢驗證明,風扇轉子在不同轉速下的不同傳感器葉尖振動位移的方差均服從威布爾分布。

圖13 葉尖振動位移方差的威布爾概率累積分布

3 威布爾分布參數估算方法

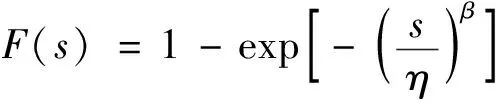

3.1 威布爾分布函數建立

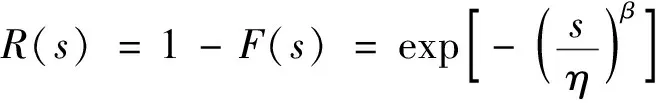

采用三參數威布爾分布對非接觸葉尖振動位移方差進行可靠性參數估計[28-29],三參數威布爾分布函數為

(3)

式中:s為葉尖振動的位移方差,s>0;β為形狀參數,β>0;η為尺度參數,η>0。

概率密度函數為

(4)

相應的可靠性函數為

(5)

失效率函數為

(6)

對威布爾分布模型進行參數估計的時候,可根據隨機樣本估計得到相應的可靠度。在計算經驗可靠度的過程中,當樣本容量較小時采用近似中位秩公式計算經驗可靠度[30-31]以減小計算誤差,其表達式為

R(s)=1-(i-0.3)/(n+0.4)

(7)

式中:i為樣本數據的排列次序;n為參與可靠度評估分析的樣本總數。

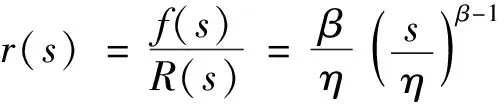

3.2 威布爾分布模型的參數估計

威布爾分布函數參數在樣本容量較小時,為減小誤差,采用極大似然估計法[32]對函數參數值進行估計。

設樣本總體si-Weibull(β,η),s1,s2,…,sn為n個葉尖振動位移方差值,則其似然函數為

(8)

對式(8)兩邊同時取對數得到似然函數的對數表達式為

(9)

對式(9)關于η、β求偏導并令其為0,得

(10)

(11)

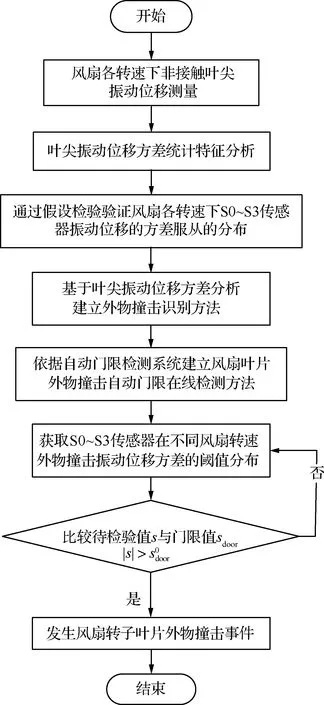

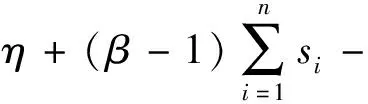

4 風扇外物撞擊自動門限在線檢測

不同發動機風扇轉子在穩態工作狀態時,給定時間窗內的非接觸葉尖振動位移方差s不同;同一風扇轉子在不同轉速下,方差s相差也很大,因此不能使用固定的門限值對葉尖振動位移的方差值進行檢測,采用如圖14所示的隨風扇轉子狀態改變而變化的自動門限在線檢測系統。

圖14 自動門限在線檢測系統

針對發動機風扇轉子穩態工作過程,非接觸葉尖振動位移方差服從威布爾分布,對其進行總體極大似然估計,獲取可靠度為99.99%的外物撞擊風扇葉片的葉尖振動位移方差檢測門限。圖15 為風扇轉子不同轉速下S0~S3傳感器葉尖振動位移方差外物撞擊檢測閾值分布。

圖15 不同風扇轉子轉速下的葉尖振動位移方差閾值分布

5 風扇葉片外物撞擊檢測結果分析

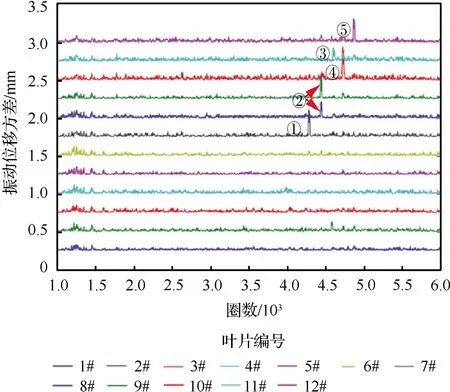

在開展航空發動機風扇葉片外物撞擊模擬試驗之前,將基于葉尖定時原理的非接觸葉尖振動測量系統與高速攝像系統的系統時間進行統一,確保各個系統之間試驗結果相互對應。對風扇轉子轉速為3 000 r/min的狀態下,外物彈體直徑為16 mm、質量為2.9 g外物撞擊的葉片葉尖振動位移信號的方差數據進行分析,在該試驗過程中連續發射5顆白色塑料外物彈體撞擊風扇葉片的相同位置。圖16為連續發射外物彈體撞擊風扇葉片過程中各葉片的葉尖振動位移方差值分布,圈碼表示風扇轉子發生外物撞擊的順序與次數。采用基于非接觸葉尖振動位移方差分析的方法得到該轉速下不同傳感器的外物撞擊振動位移方差閾值分布對其振動位移方差進行在線檢測,非接觸葉尖振動監測系統監測到5次葉片振動位移方差超過判定閾值,按出現的順序分別為7#、8# & 9#、11#、10#、12#葉片。

圖16 風扇轉子轉速為3 000 r/min時16 mm/2.9 g的外物彈體撞擊葉片的振動位移方差

采用高速攝像系統對外物撞擊風扇轉子葉片的過程進行詳細記錄。圖17為高速攝像系統采集到的第1次外物撞擊風扇葉片的過程,白色外物彈體與風扇轉子相撞于7#葉片,且撞擊時刻與采用基于方差分析的方法判定的第1次相撞于7#葉片的時刻相吻合。圖18為高速攝像系統采集到的第2次外物撞擊風扇葉片的過程,白色外物彈體與風扇轉子相撞于8#葉片葉尖,然后彈至機匣并再次彈至葉片通道,繼續與9#葉片相撞,被撞碎后飛出;采用基于方差分析的方法判定的第2次外物彈體先后相撞于8#和9#葉片,與高速攝像系統捕捉到的外物撞擊過程完全一致。

圖17 高速相機拍攝的第1次外物撞擊風扇葉片過程

圖18 高速相機拍攝的第2次外物撞擊風扇葉片過程

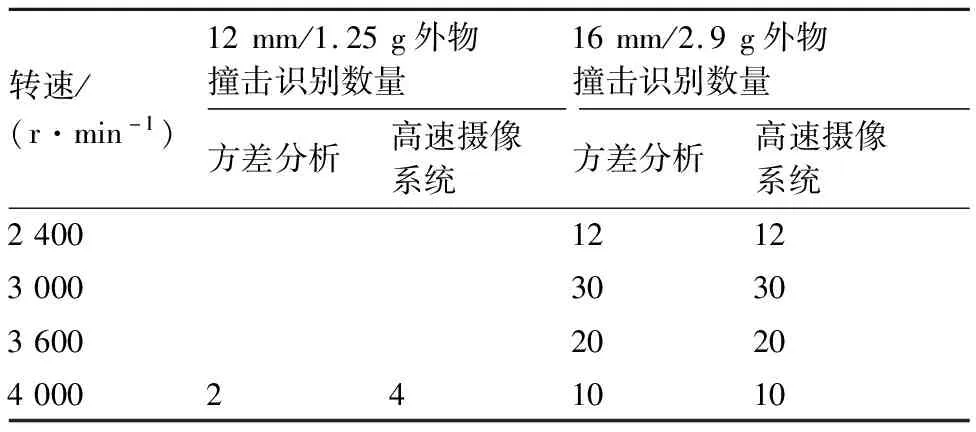

對風扇轉子典型轉速下的外物撞擊試驗結果進行分析,得到如表2所示的基于葉尖振動位移方差分析方法和高速攝像系統的外物撞擊識別結果對比,基于葉尖振動位移方差分析方法的外物撞擊識別準確率為97.4%。風扇轉子在轉速為4 000 r/min 狀態時,基于葉尖振動位移方差分析方法對12 mm/1.25 g外物撞擊事件存在部分無法識別的問題,這是由于在給定風扇轉子轉速下,存在最小的可識別外物質量。

表2 基于葉尖振動位移方差分析和高速攝像系統的外物撞擊識別結果

通過高速攝像系統捕捉外物撞擊風扇轉子葉片過程驗證了基于非接觸葉尖振動位移方差分析的外物撞擊在線檢測方法的正確性和可靠性,該方法同時也適用于外物撞擊多個風扇轉子葉片的外物撞擊事件檢測。

6 結 論

1)針對航空發動機的總線抽引參數和加裝振動傳感器參數對風扇外物撞擊事件識別難度高的問題,開展了基于非接觸風扇葉片葉尖振動測量的外物撞擊檢測試驗,并實現了基于非接觸葉尖振動位移方差分析的風扇外物撞擊檢測與識別。

2)構造了基于極大似然估計威布爾參數的風扇葉片外物撞擊葉尖振動位移方差的檢測算法,并獲取了99.99%可靠度下的風扇轉子不同轉速下傳感器葉尖振動位移方差檢測閾值。

3)對風扇轉子典型轉速下的外物撞擊試驗結果進行分析,基于葉尖振動位移方差分析方法的外物撞擊識別準確率為97.4%。

4)通過對高速攝像系統捕捉的風扇轉子不同轉速狀態及不同外物尺寸的撞擊瞬間過程分析,基于非接觸葉尖振動位移方差分析的外物撞擊在線檢測方法可辨識外物撞擊事件、撞擊位置、撞擊葉片數量等信息。

致 謝:

感謝西安市閻良區西飛二中趙婧雯老師在論文撰寫過程中提供的幫助。