壓-壓疲勞載荷下CFRP層合板表面紅外輻射特征

楊正偉,趙志彬,李胤,宋遠(yuǎn)佳,寇光杰,李磊,程鵬飛

1.火箭軍工程大學(xué) 導(dǎo)彈工程學(xué)院,西安 710038

2.西安交通大學(xué) 機(jī)械工程學(xué)院,西安 710049

3.中國(guó)空氣動(dòng)力研究與發(fā)展中心,綿陽(yáng) 621000

4.中國(guó)飛機(jī)強(qiáng)度研究所,西安 710065

碳纖維增強(qiáng)型復(fù)合材料(Carbon Fiber Reinforced Polymer,CFRP)具有高比強(qiáng)度、高比模量、突出的減振性、抗疲勞、耐高溫和較好的可設(shè)計(jì)性等優(yōu)點(diǎn),在航空航天等領(lǐng)域得到了廣泛的應(yīng)用,目前新一代大型民用飛機(jī)波音B787和空客A350飛機(jī)上的復(fù)合材料結(jié)構(gòu)重量占比分別高達(dá)50%和53%[1-2]。但復(fù)合材料對(duì)沖擊載荷非常敏感,即使是輕微的沖擊也可能會(huì)引發(fā)基體開裂、分層和纖維斷裂等沖擊損傷[3-6]。在損傷演化設(shè)計(jì)理念下,受到?jīng)_擊后的CFRP結(jié)構(gòu)在交變載荷作用下內(nèi)部損傷會(huì)逐漸擴(kuò)展,嚴(yán)重影響結(jié)構(gòu)的疲勞性能,因此,開展對(duì)沖擊后CFRP的損傷演化規(guī)律研究具有重要的工程應(yīng)用價(jià)值。

紅外熱成像通常用來檢測(cè)動(dòng)態(tài)過程中的損傷或監(jiān)測(cè)設(shè)備運(yùn)行過程中的狀態(tài),而疲勞過程中的能量耗散會(huì)改變物體表面的溫度場(chǎng),這為利用紅外熱成像技術(shù)檢測(cè)CFRP沖擊損傷提供了條件[7]。從21世紀(jì)初開始,國(guó)內(nèi)外研究人員基于紅外熱成像技術(shù)開展了一系列CFRP層合板損傷演化規(guī)律方面的研究。Ravikiran等[8]對(duì)比分析了超聲C掃描和紅外熱成像技術(shù)在CFRP損傷演化規(guī)律研究中的優(yōu)越性,指出紅外熱成像是一種可用于研究損傷演化規(guī)律的有效監(jiān)測(cè)技術(shù),并具有快速、在線監(jiān)測(cè)等優(yōu)勢(shì);Toubal等[9]以表面溫度作為損傷變量,利用紅外熱成像技術(shù)研究了含初始預(yù)制孔的CFRP在拉-拉疲勞載荷下的損傷演化規(guī)律,結(jié)果表明疲勞過程中預(yù)制孔邊緣的溫度最高,且損傷呈三階段演化規(guī)律;李斌等[10]通過該技術(shù)對(duì)含預(yù)制孔的2D C/SiC復(fù)合材料進(jìn)行了疲勞在線監(jiān)測(cè),得到了相同的結(jié)論;在此基礎(chǔ)上,Karama[11]、Montesano[12]和Peyrac[13]等分析了不同的CFRP材料在疲勞載荷下的熱耗散行為,并通過表面溫度數(shù)據(jù)的變化情況,利用Luong[14]提出的二線擬合法得到了試件的疲勞門檻值;由于CFRP的沖擊損傷位置在疲勞過程中會(huì)形成溫度較高的熱斑,Garnier等[15]基于紅外熱成像分析了沖擊后CFRP在拉-壓疲勞載荷下的表面熱斑擴(kuò)展情況,并以熱斑的橫向尺寸和縱向尺寸為損傷變量分析了損傷演化擴(kuò)展情況;ahin和Selek[16]利用紅外熱成像分析了不同沖擊速度下的CFRP在疲勞過程中的熱斑演化情況,結(jié)果表明沖擊速度越大的試件,在疲勞過程中熱斑溫度越高、熱斑尺寸越大;Swamy等[17]先在復(fù)合材料內(nèi)部填充聚四氟乙烯模擬初始分層損傷,然后在疲勞載荷下利用紅外熱成像技術(shù)對(duì)不同疲勞次數(shù)下的分層損傷面積進(jìn)行了評(píng)估,并通過可視化相機(jī)進(jìn)行了驗(yàn)證性檢測(cè);Huang等[18]提出了一種將剛度退化和紅外熱成像方法測(cè)得的溫度變化相結(jié)合的疲勞壽命預(yù)測(cè)方法,利用溫升數(shù)據(jù)確定疲勞極限,提出了碳纖維增強(qiáng)塑料層合板剛度退化隨循環(huán)次數(shù)增加的雙參數(shù)模型,并通過標(biāo)定參數(shù)和歸一化失效閾值剛度計(jì)算快速得到了完整的S-N曲線;Vassilopoulos[19]則對(duì)自20世紀(jì)50年代以來有關(guān)復(fù)合材料層合板疲勞方面的研究進(jìn)行了回顧和介紹。從上述研究可知,研究CFRP的損傷演化規(guī)律對(duì)于掌握其疲勞力學(xué)行為和剩余壽命預(yù)測(cè)具有重要意義,但目前中國(guó)對(duì)于含初始沖擊損傷CFRP層合板的損傷演化規(guī)律研究相對(duì)較少,且研究對(duì)象大部分為普通未含損傷層合板或預(yù)制孔層合板。

本文基于熱力學(xué)定律分析材料疲勞過程中的熱力耦合效應(yīng);采用落錘試驗(yàn)為試件引入沖擊損傷,通過靜壓縮試驗(yàn)為疲勞試驗(yàn)載荷設(shè)計(jì)提供依據(jù);運(yùn)用紅外熱成像方法開展對(duì)含沖擊損傷CFRP的壓-壓疲勞試驗(yàn),對(duì)含損傷CFRP層合板在疲勞過程中的紅外輻射特征進(jìn)行深入分析,研究沖擊后CFRP層合板的損傷演化規(guī)律,以期為剩余疲勞壽命評(píng)估奠定基礎(chǔ),同時(shí)也為飛行器的結(jié)構(gòu)設(shè)計(jì)提供一定的科學(xué)依據(jù)。

1 理論基礎(chǔ)

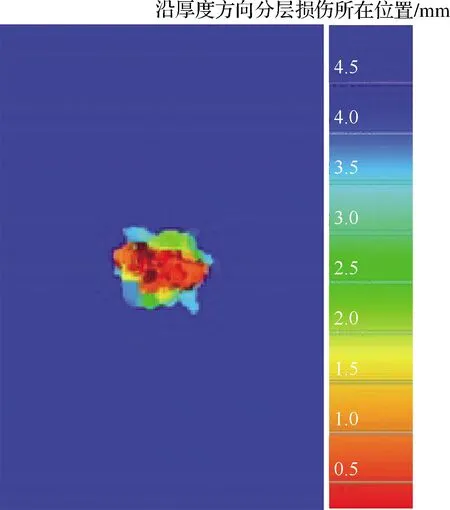

在服役過程中,材料會(huì)受到不同的疲勞載荷作用。疲勞的實(shí)質(zhì)是一個(gè)力學(xué)性能不斷退化,并伴有熱量耗散的不可逆過程。結(jié)合熱力學(xué)定律,可得到材料在疲勞載荷循環(huán)作用下的熱力學(xué)耦合方程[20-21]:

(1)

式中:

(2)

由式(1)和式(2)可知,在疲勞循環(huán)載荷作用下,由于熱力耦合效應(yīng)材料性能發(fā)生不可逆的退化,能量不斷以熱的形式進(jìn)行耗散,宏觀表現(xiàn)為材料表面溫度的不斷變化,這為通過分析材料表面溫度變化研究材料內(nèi)部損傷演化提供了一種有效途徑。

2 試 驗(yàn)

由于自然界中載荷的波動(dòng)性強(qiáng),難以獲取用來對(duì)試件進(jìn)行加載,加之沖擊導(dǎo)致的分層損傷會(huì)大幅降低層合板的壓縮強(qiáng)度[23],所以采用壓-壓疲勞載荷模擬實(shí)際服役過程中的循環(huán)交變載荷。對(duì)于含初始損傷的CFRP層合板結(jié)構(gòu),首先進(jìn)行靜壓縮實(shí)驗(yàn),確定其破壞載荷,為壓-壓疲勞試驗(yàn)中的載荷設(shè)計(jì)提供依據(jù);然后利用壓-壓疲勞載荷模擬交變載荷進(jìn)行疲勞試驗(yàn),試驗(yàn)過程中采用紅外熱像儀進(jìn)行全程監(jiān)測(cè)。

試驗(yàn)用復(fù)合材料體系為T300、T700和T800,依據(jù)ASTM D7136/D 7136M—12標(biāo)準(zhǔn)加工制作,尺寸均為150 mm×100 mm×4 mm,鋪層方式分別為:① T300,[(±45)3/(0,90)2/(±45)2/(0,90)2/(±45)]s;② T700,[0/45/90/±45]12;③ T800,[45/0/±45/90]3s;④ T800,[45/±45/90/45/±45/45/±45/0/45/±45]s。

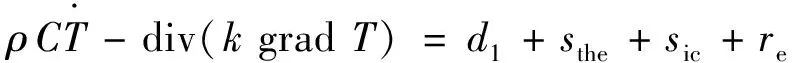

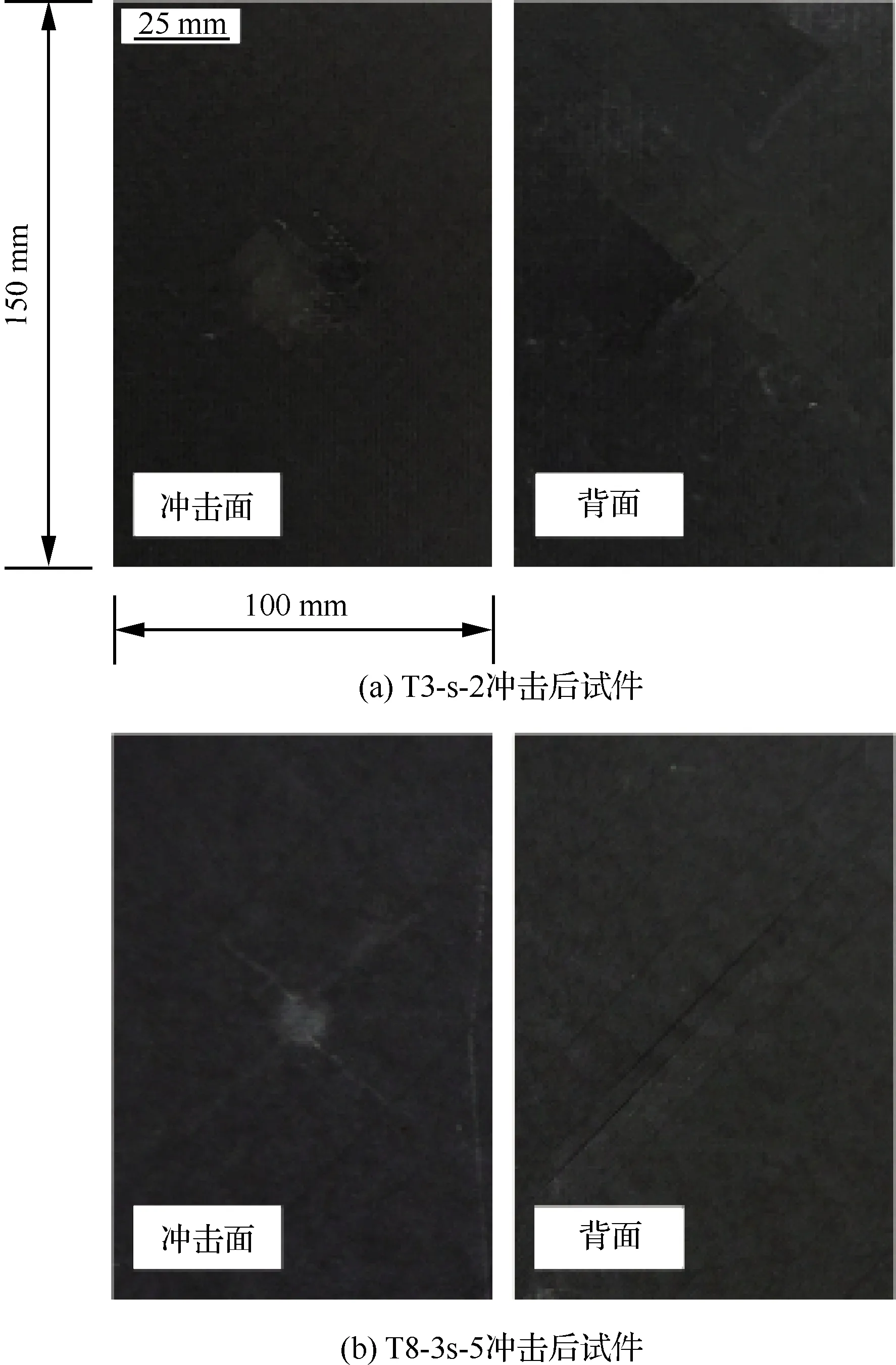

對(duì)試件分別進(jìn)行試驗(yàn)編組和試件編號(hào),根據(jù)4種鋪層方式將試驗(yàn)分為4組,每組試驗(yàn)的試件按照如Ti-M-N的形式編號(hào),其中:i表示試件種類,i=3表示T300試件;M表示鋪層下標(biāo);N表示試件序號(hào)。如,T8-3s-2表示T800試件中鋪層方式為[45/0/±45/90]3s的2號(hào)試件。進(jìn)行落錘沖擊試驗(yàn),相應(yīng)的試件編號(hào)和沖擊能量等相關(guān)信息如表1所示。根據(jù)表1中設(shè)置的沖擊能量數(shù)值,得到?jīng)_擊后的部分試件如圖1所示。

圖1 部分沖擊后試件

表1 試件編號(hào)及沖擊能量

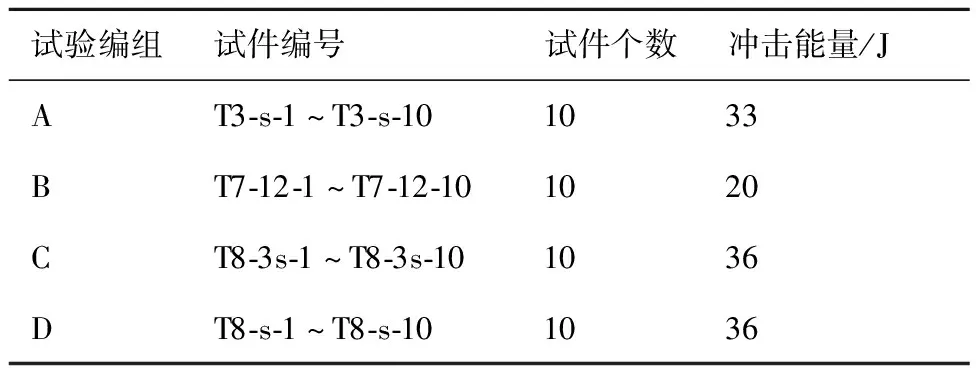

為探究CFRP層合板沖擊后的內(nèi)部損傷模式,對(duì)受沖擊的試件進(jìn)行超聲熱成像與超聲C掃描檢測(cè),部分檢測(cè)結(jié)果如圖2和圖3所示。

由圖2(a)和圖2(b)可知,沖擊后的試件內(nèi)部存在明顯的基體開裂與纖維斷裂,基體開裂在熱圖中表現(xiàn)為沿著纖維鋪層方向且邊緣光滑的細(xì)條形熱斑,纖維斷裂在熱圖中表征為“H”形熱斑。

圖2 沖擊后T3-s-9試件超聲熱成像檢測(cè)結(jié)果

由圖3結(jié)果可知,沖擊后試件具有明顯的分層損傷,損傷形狀呈花生殼狀。以上對(duì)復(fù)合材料沖擊后損傷模式的分析可為后續(xù)損傷演化規(guī)律的研究提供一定的檢測(cè)依據(jù)。

圖3 T3-s-9試件超聲C掃描分層損傷檢測(cè)結(jié)果

2.1 靜壓縮試驗(yàn)

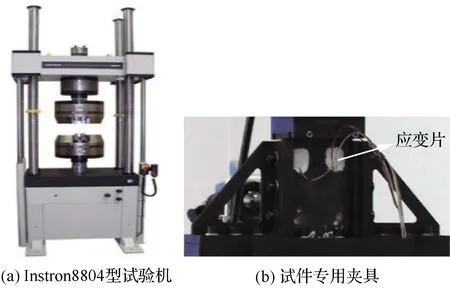

試驗(yàn)設(shè)備采用中國(guó)飛機(jī)強(qiáng)度研究所復(fù)合材料力學(xué)性能評(píng)估中心Instron 8804型電液伺服萬能材料試驗(yàn)機(jī),如圖4(a)所示。該設(shè)備配有四立柱、液壓升降和鎖定裝置,最大載荷500 kN,定位精度高。為保證試件端面均勻受力,避免出現(xiàn)局部應(yīng)力集中導(dǎo)致的非正常破壞,將試件固定于專用夾具中,如圖4(b)所示。此外,為了測(cè)量靜壓縮過程中試件的應(yīng)變,在試件正、背面分別對(duì)稱粘貼2個(gè)應(yīng)變片。

圖4 電液伺服萬能材料試驗(yàn)機(jī)及試件夾具

在每組試件中隨機(jī)選取3個(gè)進(jìn)行靜壓縮試驗(yàn),采用位移控制模式進(jìn)行加載,加載速率為2 mm/min,取其平均破壞載荷作為該組試件的破壞載荷。

2.2 疲勞試驗(yàn)

含沖擊損傷CFRP層合板疲勞試驗(yàn)采用設(shè)備、夾具和場(chǎng)地與靜壓縮試驗(yàn)一致。為保持疲勞載荷對(duì)試件進(jìn)行對(duì)中加載,保證試件在試驗(yàn)過程中處于理想的受載狀態(tài),需先對(duì)試件進(jìn)行調(diào)平處理。

將試件固定于專用夾具中放置于試驗(yàn)機(jī)上下夾頭之間,設(shè)定30 kN的壓縮載荷對(duì)試件進(jìn)行預(yù)壓,得到4個(gè)應(yīng)變片在該載荷下的應(yīng)變數(shù)據(jù)ε1~ε4,計(jì)算試件的彎曲百分比:

(3)

Bz越小,表示試件對(duì)中程度越好。根據(jù)ASTM D7137/D7137M—07試驗(yàn)標(biāo)準(zhǔn),Bz應(yīng)小于10%,否則需要重新放置并固定試件,進(jìn)行預(yù)壓得到新的Bz,直至Bz在10%以內(nèi)。

經(jīng)調(diào)平處理后,依據(jù)各組試件壓縮破壞載荷設(shè)定試件的疲勞應(yīng)力水平、應(yīng)力比和交變頻率。在疲勞試驗(yàn)過程中,下夾頭處于固定狀態(tài),上夾頭對(duì)試件進(jìn)行等幅正弦式加載,疲勞載荷采用力控制模式,同時(shí),采用InfraTec公司生產(chǎn)的Vhr 680型紅外熱像儀對(duì)試件表面進(jìn)行非接觸式被動(dòng)監(jiān)測(cè)(熱像儀可探測(cè)紅外光譜范圍為7.5~14.0 μm,可測(cè)量溫度范圍為-40~+1 200 ℃,熱靈敏度在常溫狀態(tài)下<0.04 ℃,測(cè)量精度為±2%或±1.5 ℃,采集的圖像分辨率可達(dá)640像素×480像素),獲取材料表面溫度場(chǎng)熱圖和溫度變化數(shù)據(jù),熱像儀鏡頭距離試件35 cm,試驗(yàn)裝置如圖5 所示。

圖5 壓-壓疲勞試驗(yàn)及紅外熱像儀被動(dòng)檢測(cè)

利用圖5中的試驗(yàn)設(shè)備開展含初始沖擊損傷CFRP層合板的壓-壓疲勞試驗(yàn),得到相應(yīng)的疲勞壽命,同時(shí),通過紅外熱像儀的被動(dòng)監(jiān)測(cè)獲取疲勞過程中試件的熱圖序列和表面溫度變化數(shù)據(jù)。

3 結(jié)果與討論

3.1 靜壓縮試驗(yàn)結(jié)果分析

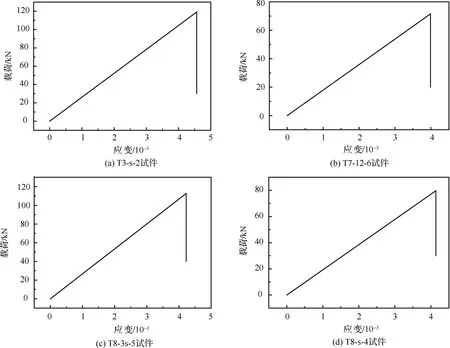

根據(jù)靜壓縮試驗(yàn)設(shè)計(jì)參數(shù),得到CFRP靜壓縮過程中4個(gè)應(yīng)變片測(cè)量的應(yīng)變數(shù)據(jù),取其均值作為試件的應(yīng)變,得到靜壓縮試驗(yàn)中試件的載荷-應(yīng)變曲線。圖6給出了部分試件的載荷-應(yīng)變曲線。

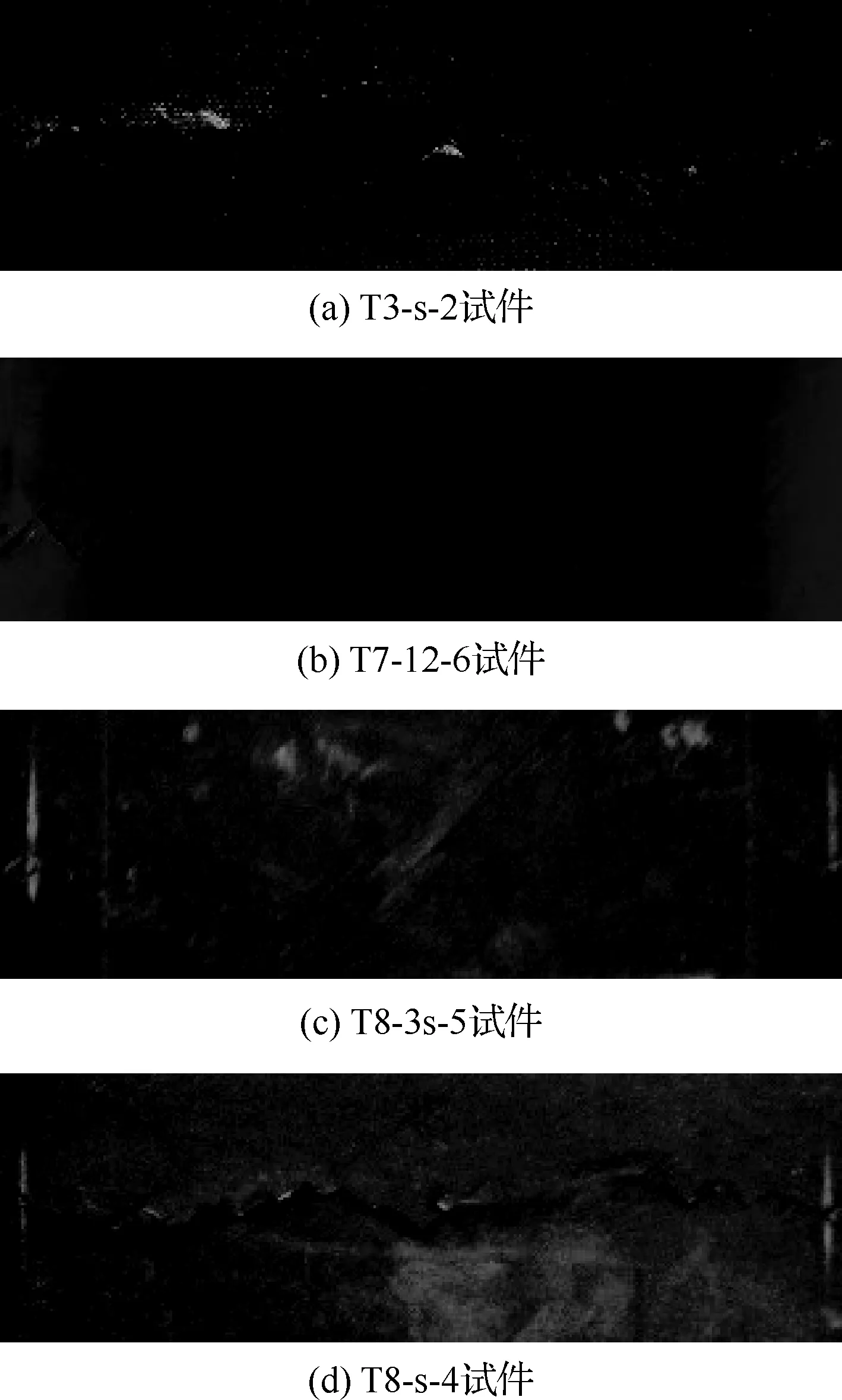

由圖6可知,靜壓縮過程中,試件的應(yīng)變與承受的載荷呈線性關(guān)系,且在最大應(yīng)變處載荷因試件破壞瞬間下降,這表明試件的靜壓縮破壞具有突發(fā)性,且在靜壓縮過程中沒有發(fā)生整體屈曲。靜壓破壞后的截面如圖7所示,可以看出,截面發(fā)生了橫向斷裂,甚至伴隨輕微的纖維凸起,破壞模式為橫向穿過沖擊損傷區(qū)破壞。

圖6 部分試件的載荷-應(yīng)變曲線

圖7 部分試件的靜壓縮破壞截面

根據(jù)靜壓縮試驗(yàn)結(jié)果可知,4種層合板具有不同的剩余破壞載荷,即使是同種材料在受到同樣能量大小的沖擊下,如C和D組試件,由于鋪層方式的不同,其破壞載荷也不同,這為設(shè)計(jì)承載力強(qiáng)的鋪層方式提供了借鑒。因此,為降低CFRP層合板破壞載荷的分散性,同時(shí)減少偶然因素引起的誤差,采用多次試驗(yàn)求均值的方法確定結(jié)構(gòu)的破壞載荷,為后續(xù)疲勞試驗(yàn)的載荷設(shè)計(jì)提供依據(jù)。

3.2 疲勞試驗(yàn)熱圖序列分析

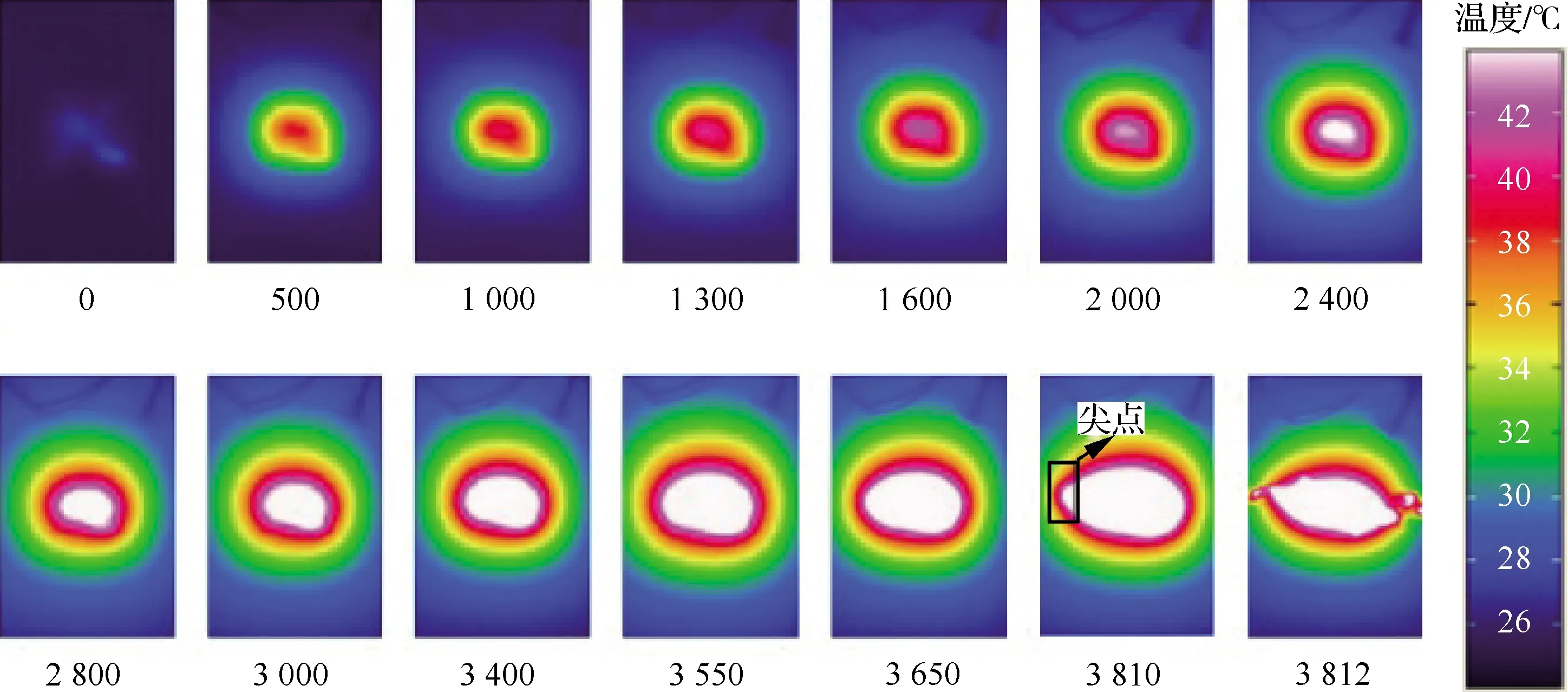

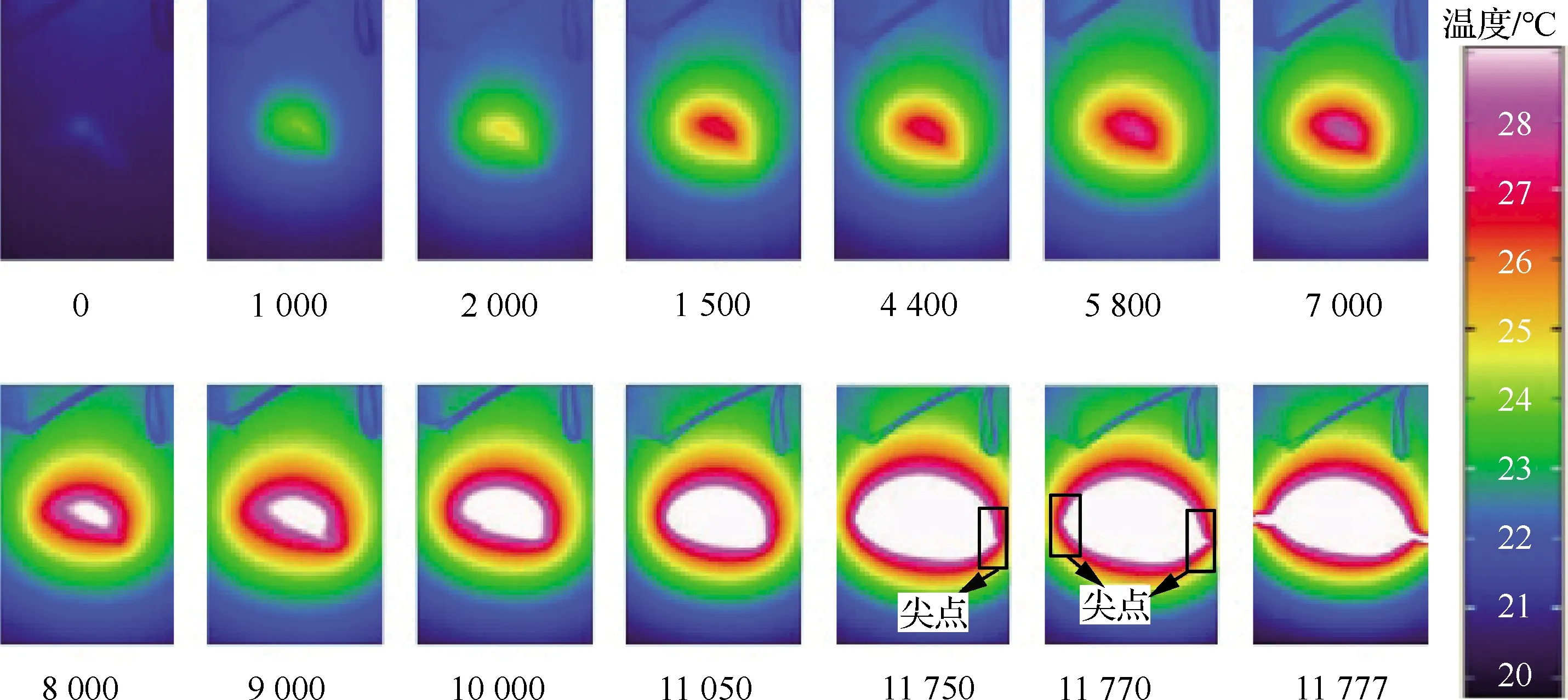

根據(jù)紅外熱像儀的監(jiān)測(cè)結(jié)果,提取了部分試件在不同疲勞載荷次數(shù)下紅外熱成像的熱圖序列,熱圖下方數(shù)字為疲勞循環(huán)次數(shù),如圖8和圖9[24]所示。

從圖8和圖9中可以看出,在不同的疲勞次數(shù)下,試件表面產(chǎn)生了不同溫度、不同面積大小和不同形狀的熱斑,溫度越高的區(qū)域表示固有耗散越強(qiáng),反之溫度越低表示固有耗散越弱。由于疲勞載荷在沖擊損傷區(qū)域形成局部應(yīng)力集中,致使熱斑首先在沖擊損傷處顯現(xiàn),顏色較淡,形狀與初始沖擊損傷形狀相似;隨著疲勞次數(shù)的增加,熱斑顏色逐漸明顯,面積逐漸增加,形狀也逐漸變?yōu)闄E圓形。當(dāng)橢圓形熱斑擴(kuò)展到一定程度,熱斑端部出現(xiàn)一個(gè)凸起的“尖點(diǎn)”,隨即熱斑沿著該“尖點(diǎn)”快速擴(kuò)展致使試件斷裂。總的來說,上述分析表明運(yùn)用紅外熱成像技術(shù)可以非常直觀地監(jiān)測(cè)到CFRP層合板結(jié)構(gòu)在疲勞過程中的熱耗散現(xiàn)象。

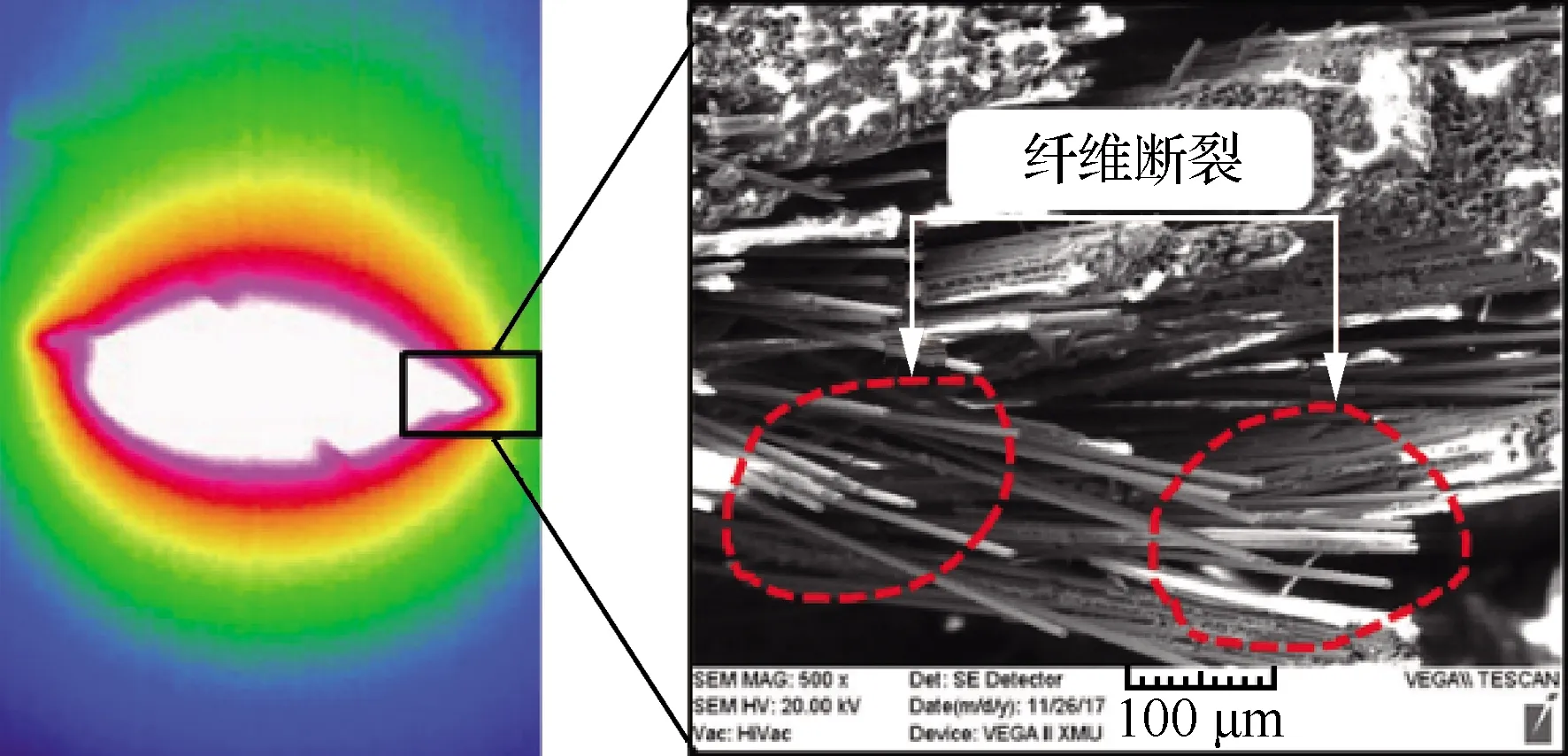

為直觀地觀察“尖點(diǎn)”部分的形態(tài),以T8-s-8為例,當(dāng)試件在疲勞過程中出現(xiàn)“尖點(diǎn)”時(shí)強(qiáng)制停機(jī),卸下試件并用掃描電鏡(SEM)觀測(cè),結(jié)果如圖10所示。可以看出,熱斑“尖點(diǎn)”處出現(xiàn)了大量纖維束的斷裂,而纖維強(qiáng)度遠(yuǎn)遠(yuǎn)大于基體強(qiáng)度,因此,大量纖維束斷裂時(shí),試件承載能力大大降低,試件隨之發(fā)生破壞。由此可知:熱斑中的“尖點(diǎn)”可被視為試件疲勞破壞的預(yù)兆。

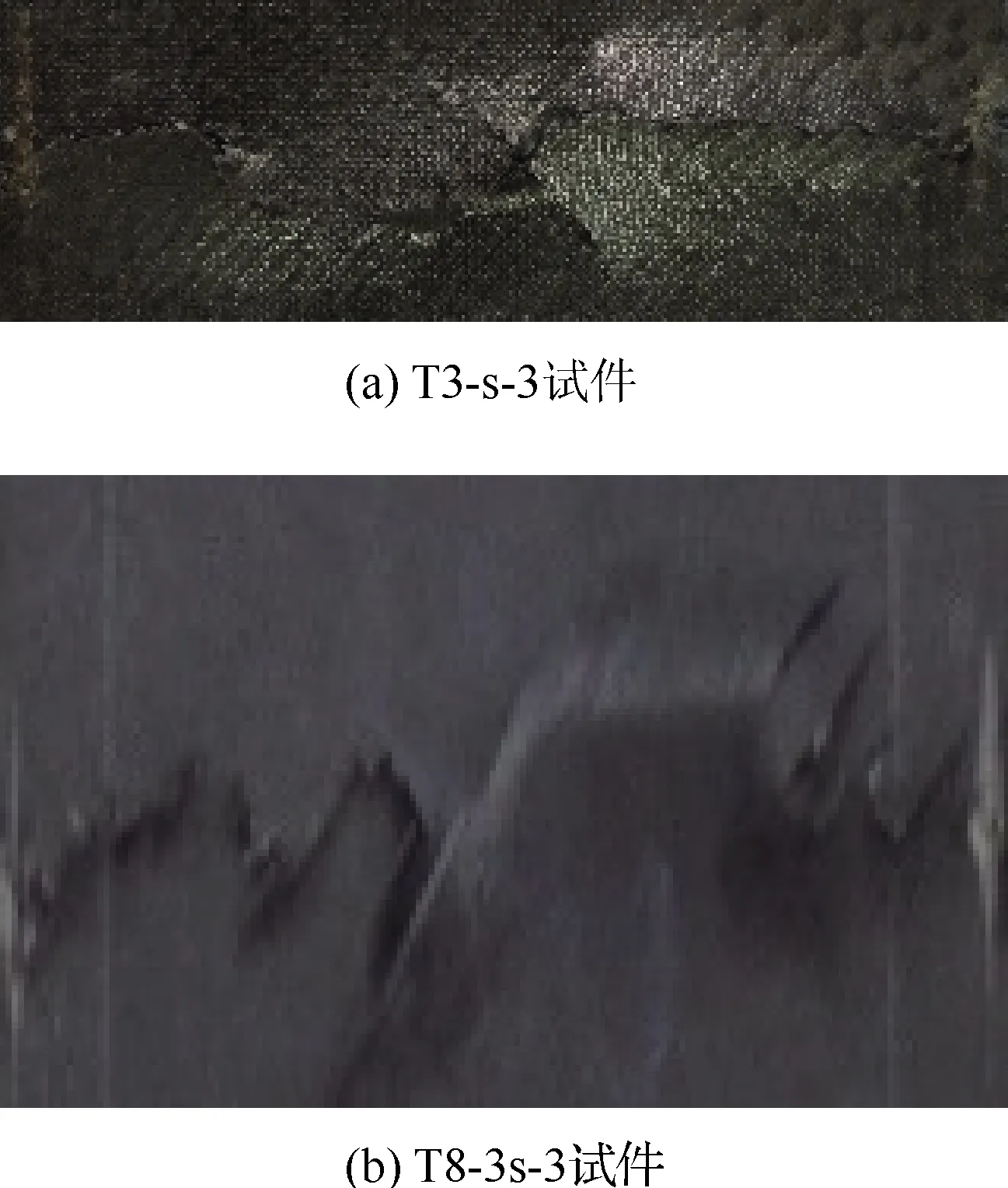

試件疲勞破壞后的截面如圖11所示。可以看出,試件的疲勞破壞截面上伴有嚴(yán)重的基體外翻和纖維斷裂、鼓包等。對(duì)比圖8、圖9和圖11可知,熱斑的擴(kuò)展方向與疲勞破壞截面一致。因此,通過熱圖序列分析,可以得出:材料內(nèi)部的損傷整體上是以沖擊損傷區(qū)域?yàn)橹行难卮怪庇谄谳d荷方向橫向擴(kuò)展,疲勞破壞模式與靜壓縮破壞模式相同,均為橫向穿過沖擊損傷區(qū)破壞。同時(shí),在疲勞的紅外熱成像監(jiān)測(cè)過程中,可以根據(jù)熱斑的擴(kuò)展過程定性地判斷損傷擴(kuò)展進(jìn)度,為避免試件發(fā)生疲勞破壞而采取有效的防護(hù)措施提供決策依據(jù),從而為結(jié)構(gòu)的安全運(yùn)行提供保障。

圖8 疲勞過程中T3-s-3試件紅外熱成像熱圖序列

圖9 疲勞過程中T8-3s-3試件紅外熱成像熱圖序列[24]

圖10 熱斑尖點(diǎn)處的SEM掃描結(jié)果

圖11 試件的疲勞破壞截面

3.3 疲勞試驗(yàn)表面溫度演化分析

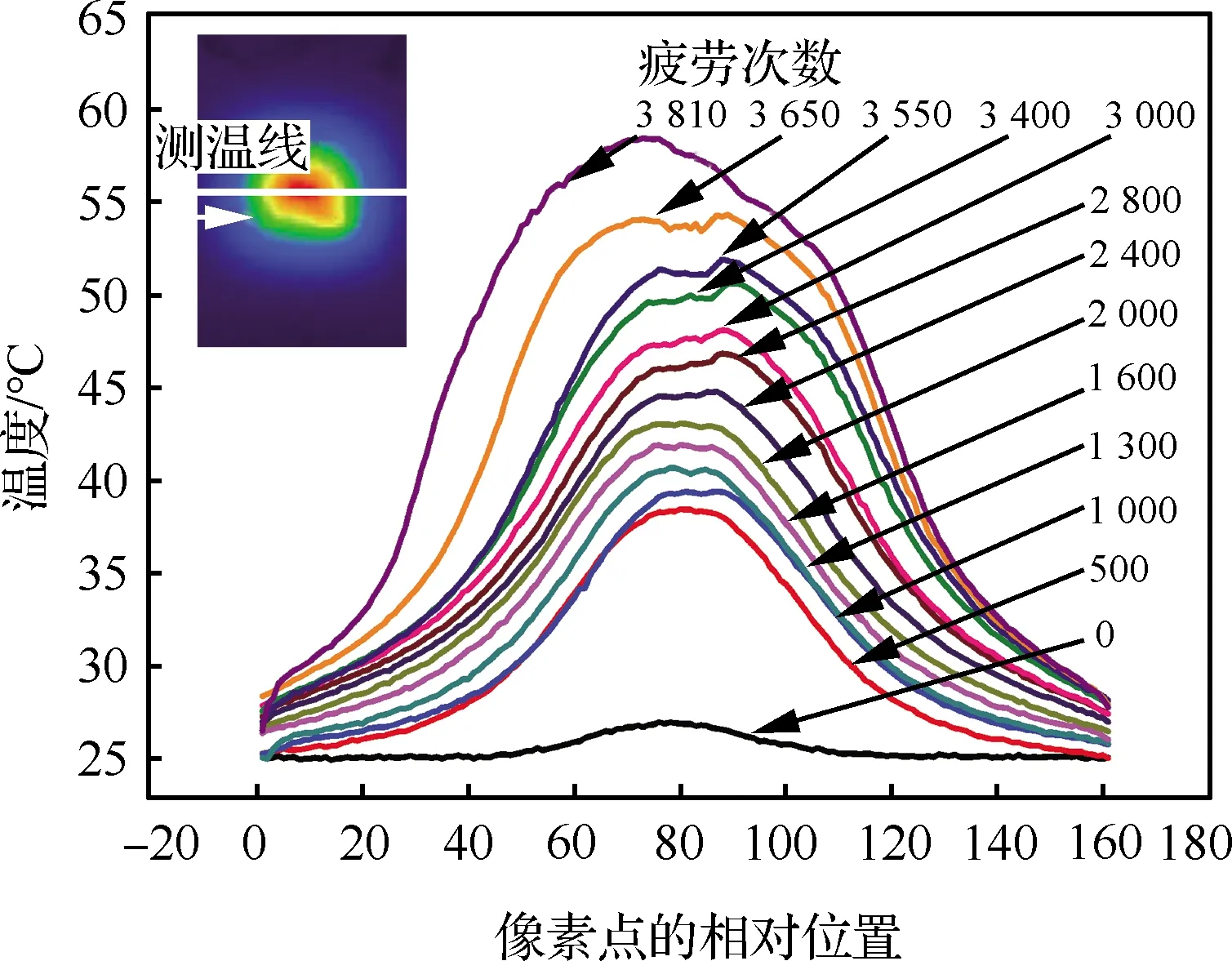

為清晰地反映熱斑橫向擴(kuò)展過程,以T3-s-3試件為例,在疲勞破壞的截面作一條測(cè)溫線,提取測(cè)溫線上的溫度數(shù)據(jù),得到不同疲勞次數(shù)下的溫度分布曲線,如圖12[24]所示。

從圖12可以看出,測(cè)溫線中心區(qū)域的溫度遠(yuǎn)高于其兩端的溫度,這表明疲勞過程中沖擊損傷區(qū)域的溫度要高于其他區(qū)域的溫度,與熱圖序列分析結(jié)果一致。測(cè)溫線上的溫度以沖擊區(qū)域?yàn)橹行某使靶畏植迹S著疲勞次數(shù)的增加,拱形高度增加,拱形跨度增大,這表明隨著疲勞的進(jìn)行,沖擊損傷區(qū)域的溫度越來越高,并有沿垂直于疲勞載荷方向橫向擴(kuò)展的趨勢(shì),這與從熱圖序列分析中得到的結(jié)論相符。此外,從圖12中還可以看出,疲勞次數(shù)從0增加到500時(shí),拱高上升速度較快;從500增加到3 550時(shí),拱高上升速度比較緩慢;從3 550增加到3 810時(shí),拱高上升速度再次變快。這說明疲勞過程中溫度的演化經(jīng)歷了3個(gè)階段,分別為初期溫度快速上升階段、中期溫度緩慢上升階段、后期溫度快速上升階段。

圖12 不同疲勞次數(shù)下測(cè)溫線溫度分布模型[24]

為直觀地表征溫度的三階段演化規(guī)律,同時(shí)消除環(huán)境干擾和外部熱源對(duì)試件表面溫度的影響,提取了試件表面溫度矩陣,并以最大表面溫差ΔTmax分析溫度的演化規(guī)律:

ΔTmax=max[T(i,j)]-min[T(i,j)]

(4)

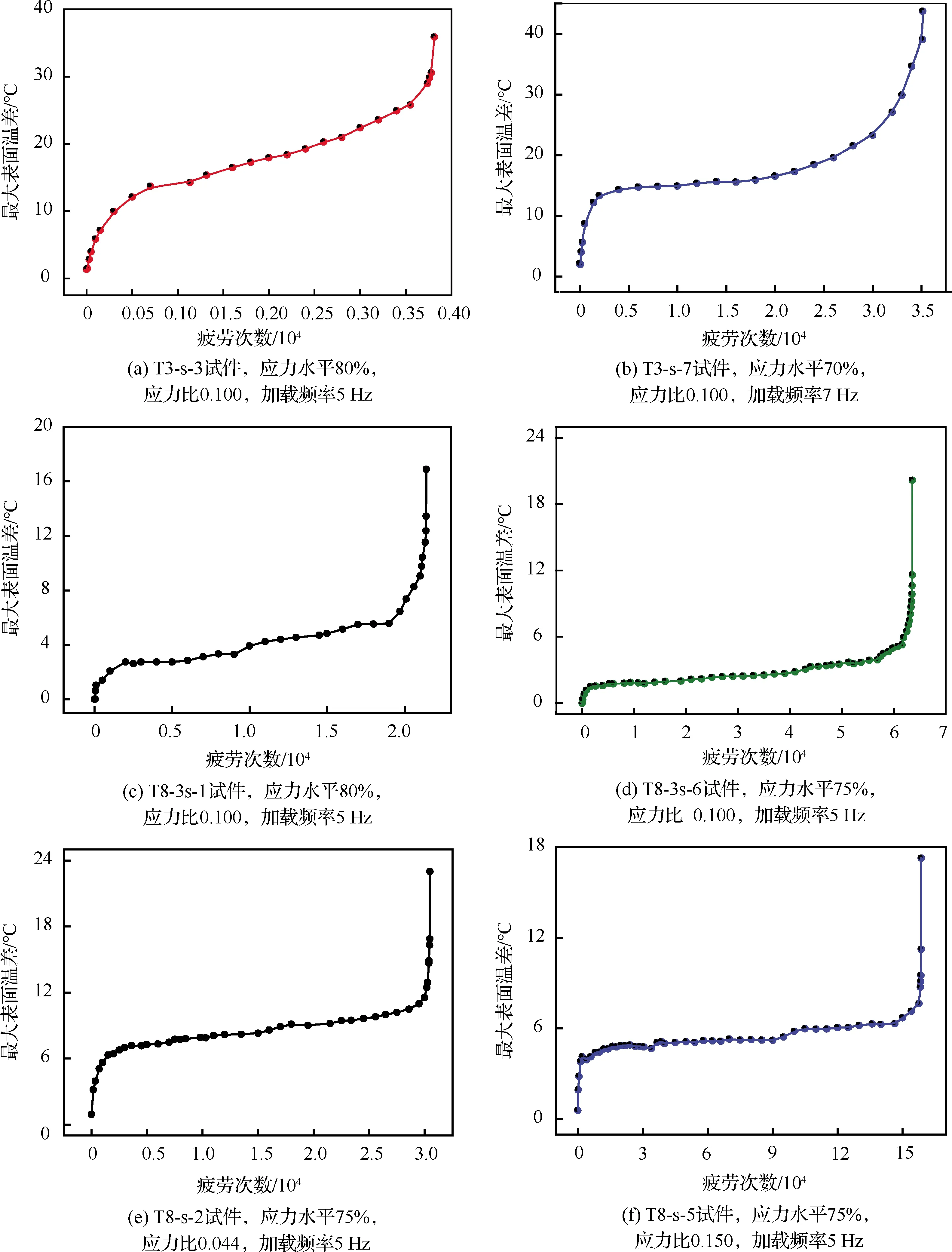

式中:max[T(i,j)]和min[T(i,j)]分別為溫度矩陣中的最大值和最小值,其中i、j代表熱圖像素點(diǎn)的坐標(biāo)值。根據(jù)式(4),得到部分試件在疲勞過程中的最大表面溫差演化曲線,如圖13所示。

由圖13可知,盡管各組試件受到不同的疲勞載荷譜,但隨著疲勞次數(shù)的增加,最大表面溫差始終直觀地呈現(xiàn)三階段規(guī)律,這表明含初始沖擊損傷CFRP層合板的溫度演化規(guī)律具有一般性。第1階段溫度快速上升,其原因主要來自兩個(gè)方面:一是在疲勞開始階段,疲勞載荷在沖擊損傷區(qū)域形成局部應(yīng)力集中,試件塑性變形增大,導(dǎo)致材料的固有耗散增加;二是在疲勞交變載荷作用下,沖擊引起的內(nèi)部各種損傷界面之間不斷擠壓、摩擦,導(dǎo)致材料生熱量增加。第2階段溫度緩慢上升,其原因主要在于3個(gè)方面:一是經(jīng)過第1階段的疲勞作用,塑性變形達(dá)到飽和,材料的固有耗散不再增加;二是內(nèi)部損傷界面之間的間隙增大,摩擦效應(yīng)減弱,生熱量有所降低;三是試件表面不斷與外界環(huán)境進(jìn)行熱量交換,帶走了部分熱量。第3階段溫度急速上升,其原因主要是材料承載能力達(dá)到極限,塑性變形加劇,材料的固有耗散顯著增加;其中,試件疲勞后期的表面溫差最大值在熱圖上的位置為沖擊損傷擴(kuò)展邊緣“尖點(diǎn)”區(qū)域,正是因?yàn)椤凹恻c(diǎn)”的出現(xiàn)即大量纖維斷裂的產(chǎn)生釋放了大量熱量,進(jìn)而導(dǎo)致最大表面溫差曲線的驟升。

圖13 部分試件在疲勞過程中的最大表面溫差演化模型

此外,在試件接近疲勞破壞時(shí),產(chǎn)生了溫度“跳升”現(xiàn)象,具體表現(xiàn)為圖13中的ΔTmax直線上升,這是因?yàn)槠谀┢诖罅坷w維斷裂釋放大量的熱,從而引發(fā)ΔTmax快速上升。與此同時(shí),通過對(duì)比試件斷裂時(shí)的溫升效應(yīng)發(fā)現(xiàn),同種材料的試件在疲勞破壞時(shí)的ΔTmax大致相等,與試件鋪層方式相關(guān)性并不明顯。如A組試件(均為T300)在疲勞破壞時(shí)的ΔTmax為(40±5)℃,C組和D組(均為T800)試件盡管鋪層方式有所不同,但其疲勞破壞時(shí)的ΔTmax均為(20±4)℃,這是由于同種材料的試件采用的是相同纖維和基體類型,而試件最終疲勞破壞時(shí)的形式主要為纖維和基體的斷裂破壞,因此,當(dāng)C組和D組試件疲勞破壞時(shí),二者主要因?yàn)椴捎昧讼嗤睦w維和基體從而破壞時(shí)所釋放的能量也近似,進(jìn)而使得試件溫升數(shù)值大致相等。

4 結(jié) 論

1)疲勞過程中含損傷CFRP層合板表面熱斑擴(kuò)展到一定程度時(shí)端部出現(xiàn)的“尖點(diǎn)”預(yù)示試件疲勞破壞即將發(fā)生,微觀上的“尖點(diǎn)”在宏觀上表現(xiàn)為大量纖維束的斷裂,因而導(dǎo)致試件承載能力大大降低直至破壞。

2)CFRP層合板內(nèi)損傷擴(kuò)展方向與疲勞載荷作用方向相垂直,破壞模式為橫向穿過沖擊損傷區(qū)破壞。

3)疲勞載荷下含初始沖擊損傷CFRP層合板的溫度演化規(guī)律具有一般性,整體呈“快速上升-緩慢上升-快速上升”三階段規(guī)律。

4)CFRP層合板纖維斷裂釋放的大量熱量導(dǎo)致了溫度“跳升”現(xiàn)象,此時(shí)試件接近疲勞破壞;且試件疲勞破壞時(shí)的最大表面溫差值主要與試件采用纖維和基體種類有關(guān),試件鋪層方式對(duì)其影響相較于纖維基體類別并不明顯。