平面磨削表面的特征解耦與形貌仿真

石愛娟,葉 丹

(安徽文達信息工程學院機械與汽車工程學院,安徽 合肥 231201)

0 引 言

機械加工粗糙表面的微觀形貌仿真一直以來都是摩擦學領域研究的基礎性課題之一[1]。微觀表面形貌的仿真研究對于機械加工表面質量控制與粗糙表面接觸仿真研究具有重要意義[2]。

目前對于平面磨削加工方式下微觀表面形貌的仿真應用較多的兩種方法有數值模擬方法和幾何仿真方法[2]。數值模擬方法是通過設定初始粗糙度參數生成高斯或非高斯表面,實現對平面磨削粗糙表面的仿真方法[3]。WU等[4-5]運用傅里葉變換生成高斯或非高斯表面對平面磨削粗糙表面進行了仿真。WANG等[6]在后續研究工作中基于傅里葉變換與JOHNSON轉換系統[7]生成非高斯表面對平面磨削粗糙表面進行了仿真。數值模擬方法得到的仿真表面基于粗糙度表征參數,在統計學角度能夠滿足相關特征。但后續研究發現[2-3,8],高斯或非高斯仿真表面無法準確地表征平面磨削表面形貌,甚至會對平面磨削表面有限元接觸仿真分析引入誤差[9-10]。

幾何仿真方法是結合磨削加工參數與砂輪磨粒在磨削過程中的運動軌跡,實現對平面磨削表面的三維形貌仿真方法。WARNECKE等[11]運用切削運動學得到了平面磨削加工過程中砂輪磨粒的運動軌跡方程。NGUYEN等[12-13]基于WARNECKE提出的理論開發了平面磨削表面形貌的仿真模擬程序。CAO等[14]基于NGUYEN等人的理論,在磨削工件表面形貌仿真過程中考慮了砂輪與工件之間的相互振動對表面形貌的影響。CHEN等[15]將表面波紋度信息引入到平面磨削表面的仿真過程中。幾何仿真方法能夠得到平面磨削加工過程加工參數對表面形貌形成的對應規律。但是,磨削加工過程中存在大量的影響因素,隨著研究的進一步深入,幾何仿真方法的可行性將大大降低。

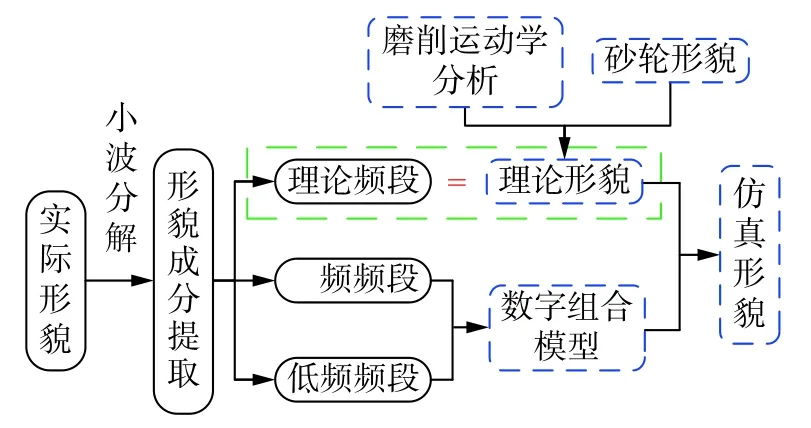

本文運用小波分析對于復雜信號多尺度分解的特點,對實測平面磨削表面形貌的采集信號進行分解處理。結合對每層信號分量的小波能量分析以及平面磨削加工過程中的影響因素分析,將復雜的表面形貌信號按照頻率信息劃分為高頻頻段、理論頻段及低頻頻段3個頻段,實現對復雜表面形貌信號的解耦。并且將提取得到的高頻頻段與低頻頻段信息分別進行重構,形成通用仿真模型。結合磨削運動學得到的平面磨削表面理論形貌,最終生成平面磨削仿真表面。繼而得到一種基于少量參數的平面磨削表面形貌仿真方法。

1 平面磨削表面形貌成因分析

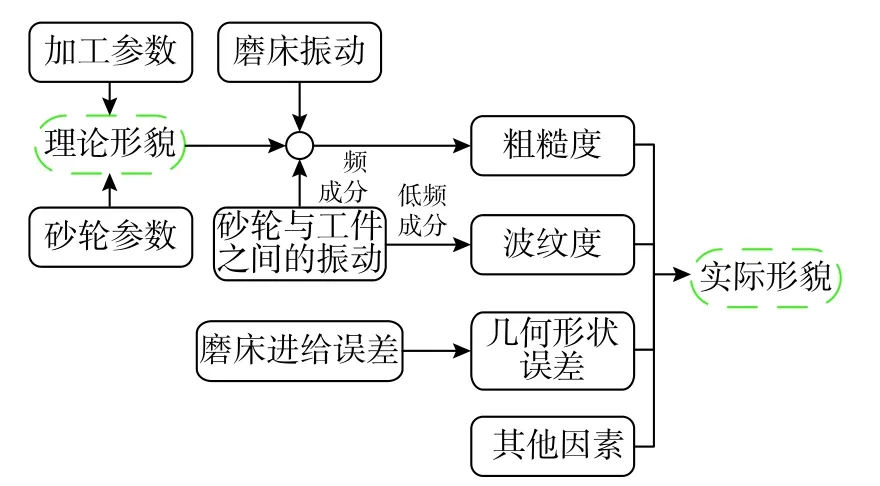

機械加工零件的表面形貌信號按照不同頻率信息范圍可劃分為粗糙度、波紋度、幾何形狀誤差以及其他隨機因素4個組成部分[2]。文獻[2]中對于4部分內容進行了詳細概述,這里不再贅述。

按照頻率信息的劃分,可將平面磨削表面三維形貌成因進行歸納,如圖1所示。可以看出,實際平面磨削表面形貌形成過程中存在大量的影響因素,倘若通過探索各個影響因素的影響規律對表面形貌仿真進行正向分析,則需針對每個影響因素的信號成分進行單獨分析。正向分析方法可行性較差,并且難以做到將全部參數考慮在內,容易造成考慮參數缺失,進而導致最終仿真表面不準確。

圖1 平面磨削表面形貌成因分析

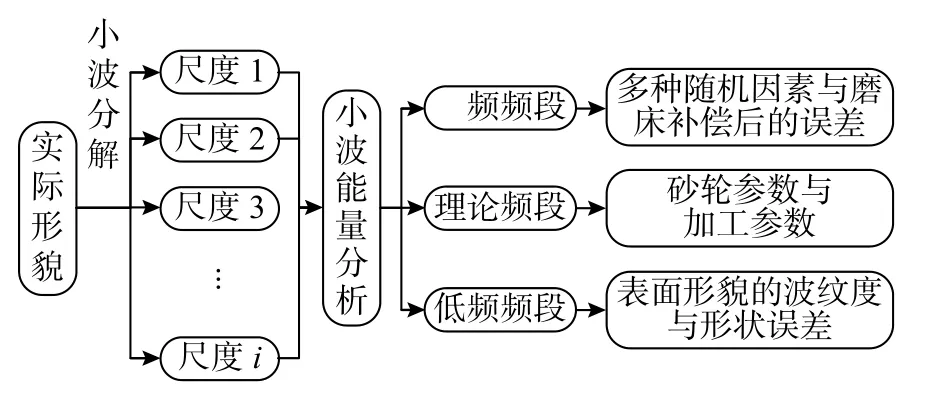

本文從已成型的實際表面形貌著手,基于復雜信號解耦的思想,采用小波變換將實際平面磨削表面形貌信號進行多尺度分解,如圖2所示。考慮到理想磨削過程實際上是砂輪對試樣表面材料的去除過程,在只考慮砂輪與工件相對運動并且材料能夠完全去除的理想條件下,工件獲得的平面磨削表面形貌,稱為理論形貌。從數據信號角度來講,理論形貌信號對應一個頻段,為理論頻段。通過對理論頻段的信號進行截取,可實現平面磨削表面的整體信號的三部分劃分。

圖2 表面形貌信號的小波分解

對于每一頻段臨界點的劃分,需要結合對復雜信號每一尺度下重構信號的小波能量分析,繼而可將復雜的形貌信號劃分為高頻頻段、理論頻段和低頻頻段3個頻段。高頻頻段信息中包含多種隨機因素與磨床補償后的誤差。低頻頻段信息中包含實際形貌中波紋度與形狀誤差等要素。

相比單獨對多參量復雜信號正向分析來講,本方法僅需針對實際形貌信號3個頻段進行分析,降低了對于復雜信號分析的難度。并且從另一角度來講,本文方法可以很好地解決在復雜信號解耦過程中參數考慮缺失與復雜信號無法直接解耦的難題。

2 平面磨削表面形貌的解耦

2.1 平面磨削表面實際形貌的采集

為驗證本文方法的可行性,本節將對常見低碳鋼Q235的平面磨削表面進行研究分析。采用M1420型萬能磨床對試樣表面進行磨削處理。選用常見半徑 rs=300 mm的單晶剛玉砂輪對試件進行加工,砂輪粒度為60#。并且為保證后期理論磨削形貌的生成,記錄試樣的加工參數,包括:砂輪轉速 n=1 500 r/min,工件的進給速度為vw=10 m/s,磨削進給量ap=10 μm。

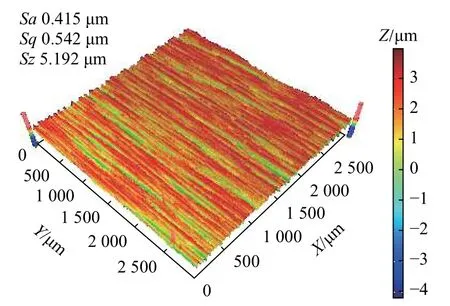

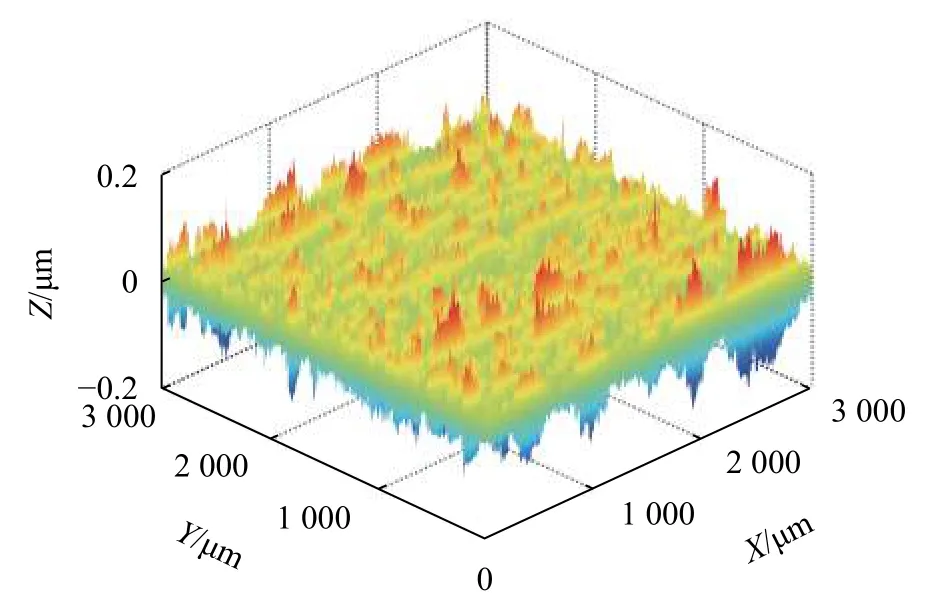

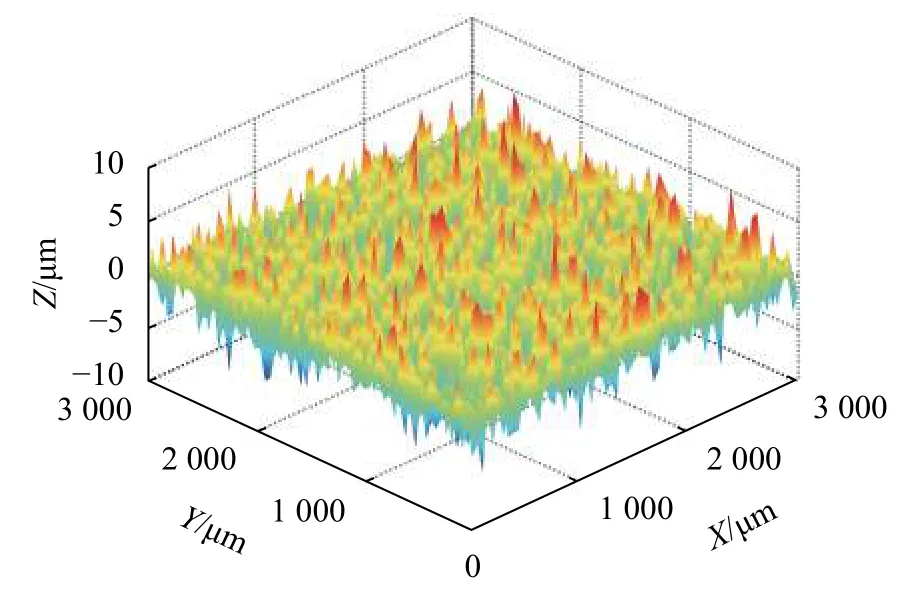

采用BMT EXPERT型3D表面形貌分析儀對平面磨削試樣表面形貌進行測量。圖3所示為粗糙度Sa 0.415 μm下平面磨削表面的采集結果。采樣區域為 (3×3) mm2,采樣點數為 1 024×1 024。

圖3 Sa 0.415 μm下平面磨削表面形貌

下節將運用小波變換對復雜的表面形貌數據進行多層分解處理,以實現復雜形貌信號的解耦。

2.2 平面磨削表面形貌的小波分解

小波變換以其多尺度分解的優勢,廣泛應用于信號處理領域,小波能量分析則是復雜信號解耦較為常用的方法之一[16]。本文將這種小波分析方法引入到復雜表面形貌信號的解耦分析領域。對復雜的平面磨削表面形貌信號進行小波分層處理,并對每個分解尺度下低頻重構信號進行小波能量分析。

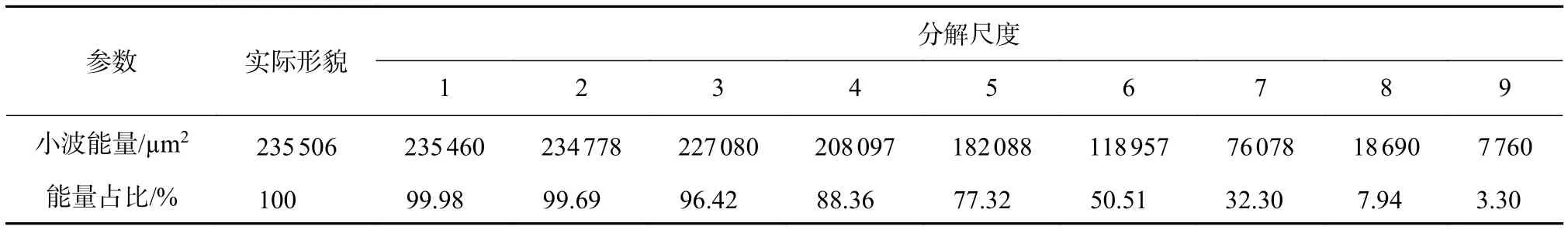

按照小波分解的思想,將Sa 0.415 μm下平面磨削表面形貌信號進行小波9層分解。分解得到的每層的高頻重構形貌如圖4所示。表1所示為不同分解尺度下低頻重構形貌的小波能量及其占比。

圖4 不同分解尺度下高頻重構形貌

從表1可以看出,在尺度3到4以及尺度7到8兩處,小波能量存在明顯的階躍點,即在階躍點處小波能量降低幅度較大。基于這兩處階躍點,可以將實測表面形貌信號劃分高頻頻段、理論頻段及低頻頻段。尺度1、2、3下的高頻仿真形貌展示了實際形貌信號中的高頻成分信息,即多種隨機因素與磨床補償后的誤差成分。尺度8、9下的低頻仿真形貌展示了實際形貌信號中的低頻成分信息,即波紋度與形狀誤差成分。

表1 不同分解尺度下低頻重構形貌的小波能量及其占比

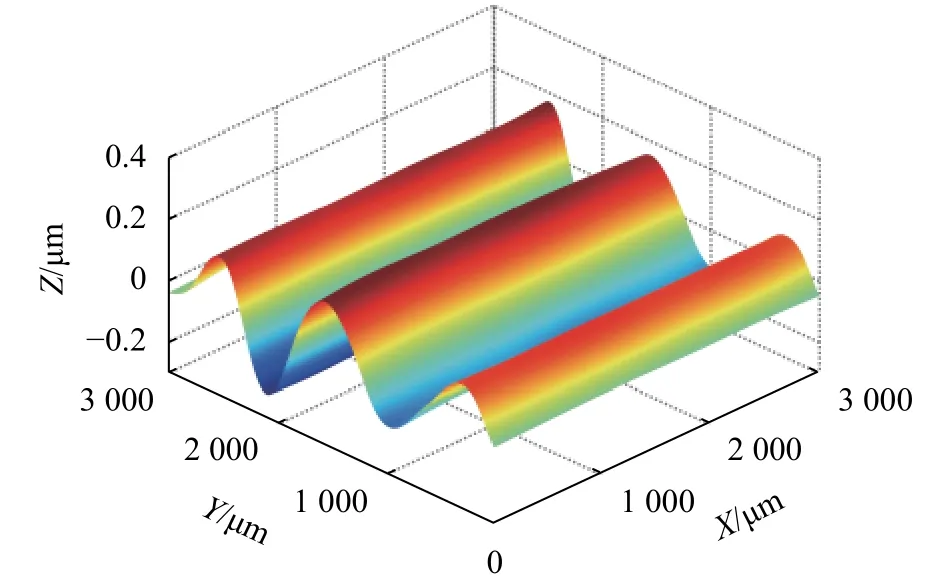

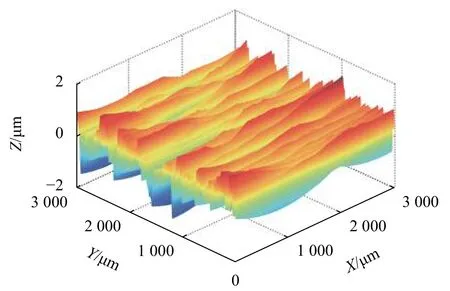

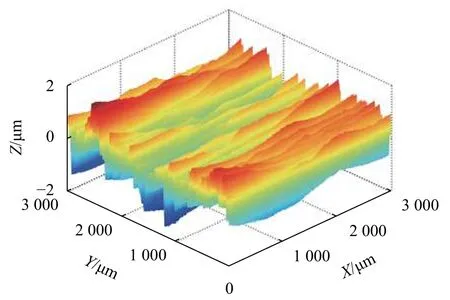

因此,本節把尺度1、2、3下的仿真形貌信號疊加成為高頻頻段形貌,把尺度8、9仿真形貌信號疊加成為低頻頻段形貌。圖5與圖6分比為實際形貌中分離得到的高頻頻段與低頻頻段仿真形貌。并且,本文將上述提取整合的高頻頻段、低頻頻段仿真形貌作為通用仿真模型,應用于不用加工參數下平面磨削表面形貌的仿真。

圖5 高頻頻段重構形貌

圖6 低頻頻段重構形貌

2.3 平面磨削表面理論形貌的仿真

通過2.2節分析,本文基于實測平面磨削表面提取并重構出通用仿真模型。仿真流程圖如圖7所示。若想得到完整的平面磨削表面形貌,還需添加理論頻段仿真形貌。而理論頻段是與砂輪參數及加工參數有關。因此,本節將基于磨削運動學理論,結合砂輪參數及加工參數,實現平面磨削表面理論形貌的仿真。繼而結合2.2節得到的高、低頻通用仿真模型,最終對實現平面磨削表面形貌的仿真。

圖7 仿真流程圖

平面磨削表面理論形貌的仿真需要從磨削用砂輪的表面形貌進行著手。首先,需要對砂輪表面形貌進行仿真;繼而,結合磨削運動學理論,即可實現對平面磨削表面理論形貌的仿真。

采用BMT EXPERT型3D表面形貌分析儀對60#粒度下砂輪表面進行三維形貌測量。圖8為砂輪表面形貌,測試區域為3 mm×3 mm。

圖8 砂輪表面形貌

文獻[17]中對于砂輪形貌的仿真流程及實現方法進行了詳細說明,這里不再贅述。結合2.1節平面磨削的加工參數,本文按文獻[17]所述方法編制相應程序,即可實現對平面磨削表面理論形貌的仿真。平面磨削表面理論形貌仿真結果如圖9所示。

圖9 平面磨削表面理論形貌

3 平面磨削表面形貌仿真與誤差分析

通過第2節的分析,分別得到了基于實測平面磨削表面形貌的通用仿真模型及平面磨削表面的理論形貌。疊加兩者可以得到平面磨削表面仿真形貌。平面磨削仿真形貌如圖10所示。

圖10 仿真表面形貌

為驗證本文提出方法的準確性,選取算術平均偏差Sa、均方根偏差Sq、偏態Ssk、峰態Sku 共4個粗糙度參數對實際形貌與仿真形貌進行對比分析。通過計算,仿真表面的4個粗糙度參數分別為:Sa=0.411 μm,Sq=0.538 μm,Ssk=-0.189,Sku=2.241。首先,分別對試樣表面3個區域進行數據采集,對實際形貌與仿真形貌進行對比分析。其次,針對不同磨削進給量 ap(5,10,15,20 μm),對不同工況條件實測表面與仿真表面的粗糙度參數進行對比分析。

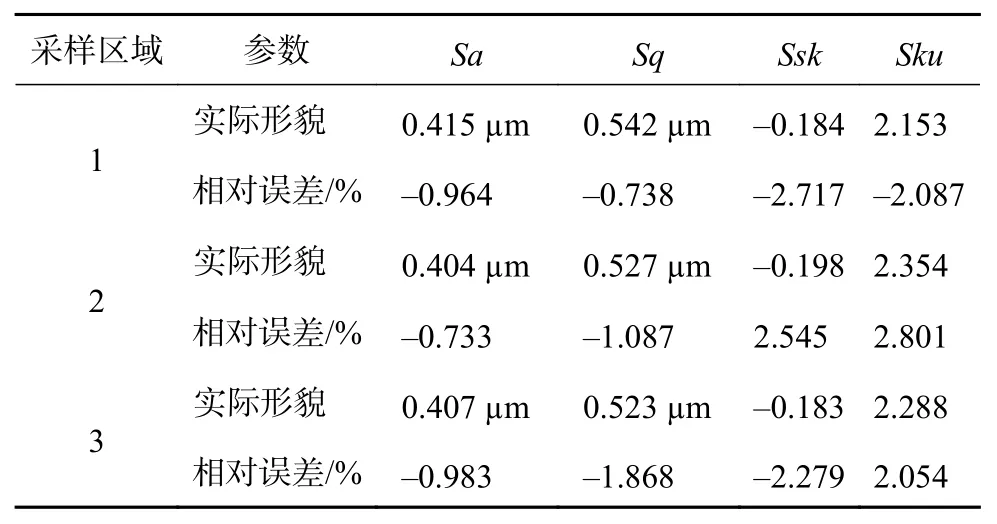

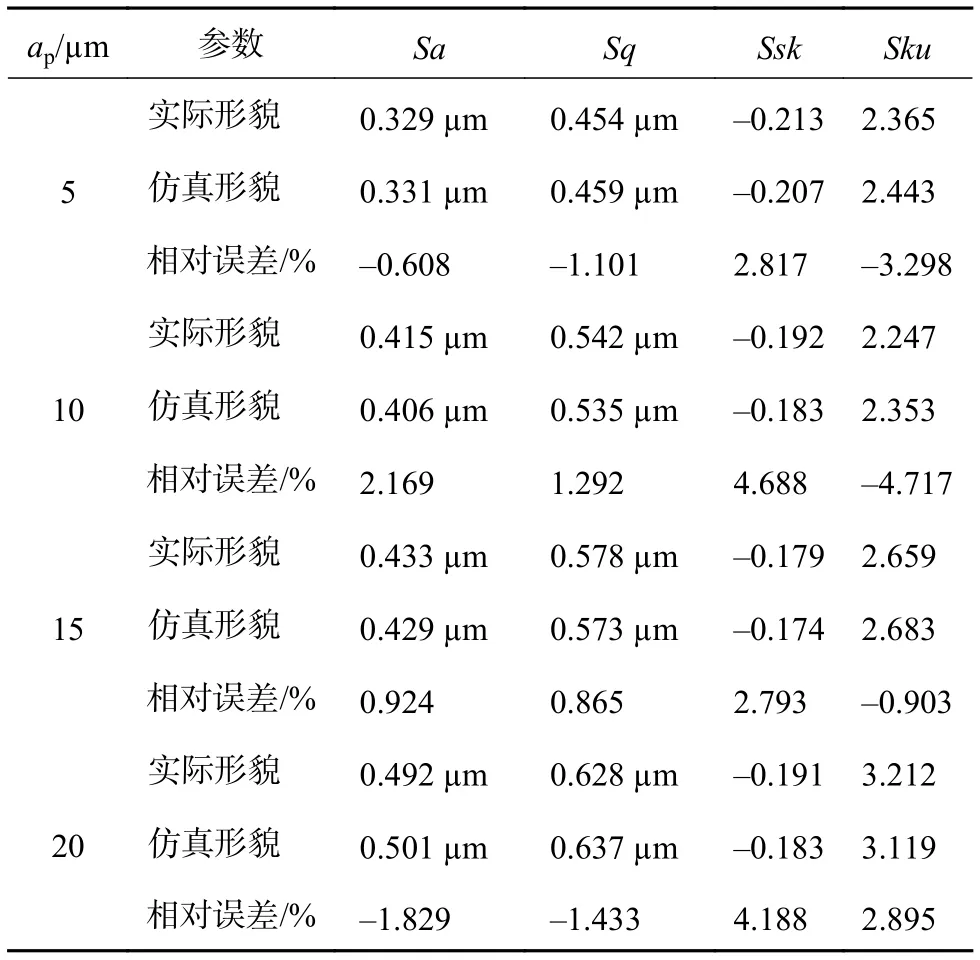

3個實測區域的粗糙度參數以及相對仿真表面的粗糙度參數誤差如表2所示。不同工況條件下粗糙度參數誤差如表3所示。這里對于實測形貌與仿真形貌粗糙度參數的對比是包含對比區域內粗糙表面整體誤差的對比,包括粗糙度、波紋度、幾何形狀誤差以及其他要素累計誤差。

表2 3個區域粗糙度參數計算誤差表

表3 各組試樣的粗糙度參數計算誤差表

對于3個區域粗糙度參數相對誤差,仿真形貌與實際形貌就平均偏差Sa、均方根偏差Sq、偏態Ssk 及峰態Sku 四者的相對誤差最大值為2.801%。對于不同磨削進給量 ap下相對誤差,平均偏差Sa與均方根偏差Sq來講,兩者相對誤差的絕對值較小,誤差最大值為2.169%;偏態Ssk及峰態Sku相對誤差的絕對值稍大,誤差最大值為-4.717%。

從整體對比結果來看,本文方法得到的仿真形貌與實際形貌表面粗糙度參數的相對誤差較小,進而驗證了本文方法的準確性。

4 結束語

1)本文采用小波分層理論對平面磨削表面形貌信號進行了多尺度分解。結合對分層重構形貌的小波能量分析,將實際形貌按照頻率范圍劃分為低頻頻段、理論頻段和高頻頻段。將高頻頻段、低頻頻段信號疊加形成通用仿真模型。

2)基于磨削運動學原理,得到了平面磨削加工方式下的理論形貌。結合高、低頻通用仿真模型與理論形貌,完成了對平面磨削表面形貌的仿真。本文提出的方法為平面磨削表面形貌的仿真提供了一種新的途徑。

3)對Q235平面磨削表面的實際形貌與仿真形貌就相關粗糙度參數進行了對比分析。對比結果顯示,仿真形貌與實際形貌表面粗糙度參數的相對誤差較小,驗證了本文方法的準確性。