燒成制度對剛玉-莫來石陶瓷相含量、顯微結構及性能的影響

馮斌 張軍恒 張脈官 楊華亮 王玉梅 羅瓊 孔令鋒 嚴玉琳 吳丹

摘 要:本文介紹了采用擠出成型工藝制備結構陶瓷的過程,研究燒成制度對剛玉-莫來石結構陶瓷微觀結構、相變反應及性能的影響。結果表明:當升溫速率較快時,剛玉固溶和溶解速度較慢,殘余剛玉量較高,生成玻璃相較少;隨著溫度升高,剛玉與莫來石的相對質量比越來越小,說明提高溫度,加速了剛玉溶解,但是玻璃相/莫來石比值不同,更易受升溫速率影響,快速升溫時溫度越高,比值越小,慢速升溫時溫度越高則比值越大;升溫速率對莫來石、剛玉和玻璃相作用因子從大到小排列順序是:玻璃相>剛玉>莫來石,快速升溫時最高溫度影響因子排列順序是:玻璃相>莫來石>剛玉,慢速升溫時最高溫度影響因子是:玻璃相>剛玉>莫來石;1550℃以下燒成莫來石生長發育不良,晶體出現短柱狀長徑比較小,網狀交叉分布數量明顯減少,氣孔較多,這是因為二次莫來石化未完全反應,未充分燒結;結構陶瓷熱膨脹系數影響因子:剛玉與莫來石質量比、顯氣孔率、體積密度,其中剛玉與莫來石質量比是最主要影響因素,后兩者影響作用比較接近,剛玉與莫來石質量比越大,陶瓷熱膨脹系數則越大。

關鍵詞:結構陶瓷;剛玉-莫來石;熱膨脹系數;玻璃相

1 引 言

陶瓷用具作為輥道窯的關鍵部件,在輥道窯中起到重要作用。剛玉-莫來石質陶瓷輥棒,在長期轉動過程中要求具備抗高溫蠕變的特性,是一種特殊的結構陶瓷。隨著陶瓷大板、巖板、薄板、厚板、發泡陶瓷等新型建筑材料的快速發展,陶瓷輥棒的使用要求越來越高。剛玉-莫來石質陶瓷輥棒是陶瓷行業輥道窯最常用的材質,具有較高的機械強度、良好的抗熱震性以及較低的高溫蠕變,能較好的滿足輥道窯穩定運轉和燒成陶瓷制品的要求[1]。本文設計了多種燒成制度,對比研究其對剛玉-莫來石陶瓷相含量、顯微結構以及性能的影響。

2 實驗

2.1 配方設計

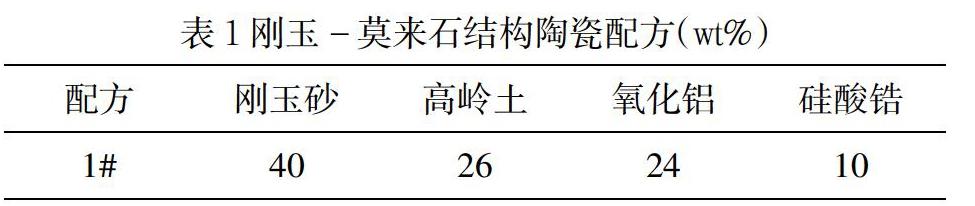

本次設計了1組目前比較常見的剛玉-莫來石結構陶瓷配方,見表1。骨料采用鄭州二砂的白剛玉砂(80 ~ 110目混合砂),氧化鋁采用青島安邁氧化鋁微粉,高嶺土采用茂名高嶺土(造紙級),硅酸鋯采用澳大利亞砂。

2.2成型

成型采用了常規擠出工藝,此技術制備的結構陶瓷具備連續作業、效率高、性能適宜等特點。

將配方中的基質粉料按照配比加入球磨機中球磨約5 h,漿料過300目篩且篩余小于10%時,放入漿池攪拌,邊攪拌邊加入剛玉砂,攪拌完成后壓濾成泥餅。將泥餅放入練泥機混練擠出泥塊并陳腐24h后,在真空擠出機中擠出成型,干燥,然后進入高溫窯爐中進行燒成。

2.3燒成

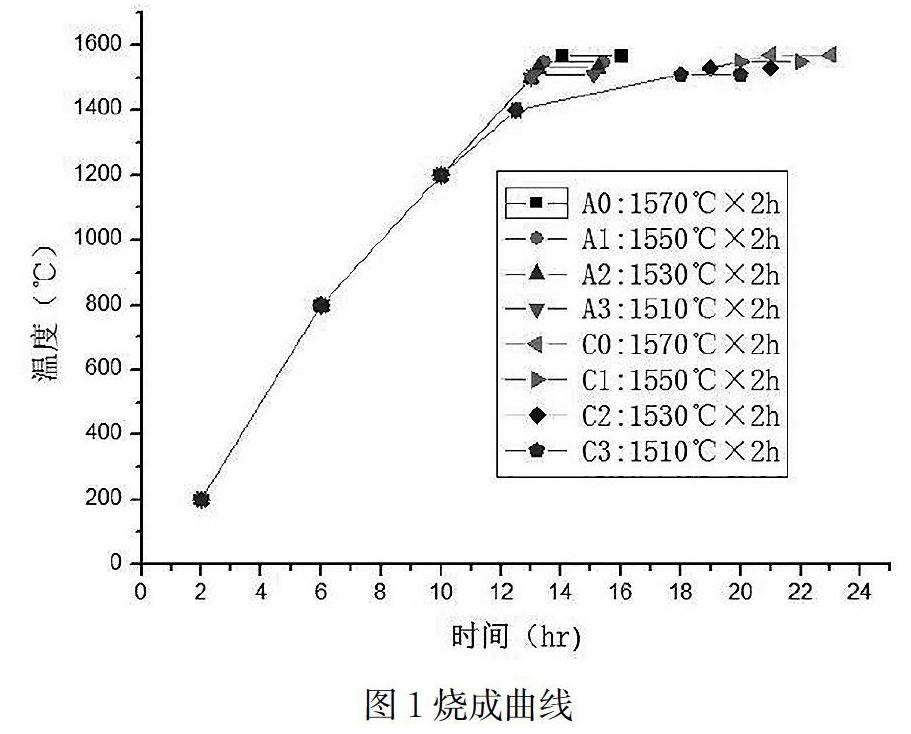

采用高溫電阻爐模擬實際燒成窯爐進行燒成,燒成制度按圖1的燒成曲線進行,從升溫速率和最高溫度進行對比。本文樣品分為8組兩大類進行比對試驗。前四組升溫速率較快,稱為A類,編號為A0、A1、A2和A3,后四組升溫速率較慢,稱為C類,編號為C0、C1、C2和C3。

2.4 樣品表征

根據GBT0000檢測試樣的體積密度和顯氣孔率,根據GB/T 7320-2018檢測試樣的熱膨脹系數,采用X射線衍射儀(荷蘭X-Pert PRO型)表征樣品的物相組成,檢測條件為:管電壓為40 kV,管電流為30 mA,掃描步長為0.02°,掃描范圍(2θ)為20°~80°。采用掃描電子顯微鏡(SEM,Tescan VEGA系列)觀察樣品的顯微結構。

3 結果與討論

高嶺石在550℃左右開始脫水形成偏高嶺石,在1000~1200℃時偏高嶺石開始莫來石化形成莫來石,即一次莫來石,同時產生大量方石英,α氧化鋁和方石英反應,進一步生成莫來石相,即二次莫來石相。燒成第三階段,硅酸鋯高溫分解,生成石英相和氧化鋯,石英與氧化鋁反應生成莫來石,即三次莫來石相。從理論上講,合成莫來石理想物料質量比Al2O3:SiO2=2.55[2]。本次高嶺土和氧化鋁配比,是按此理論比例配制。

3.1物相組成

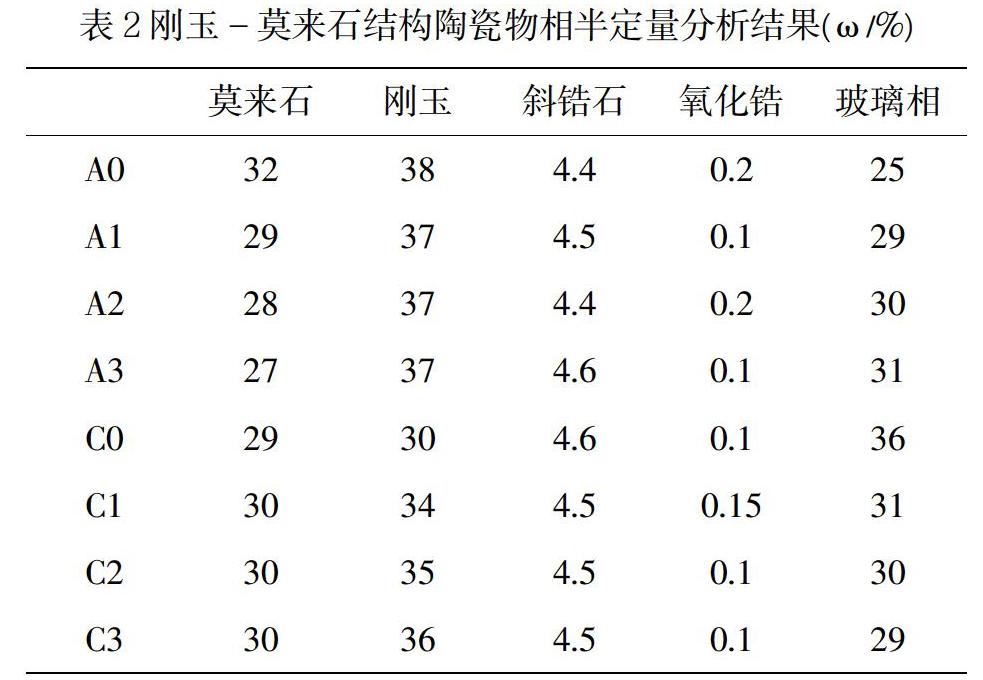

X射線衍射儀對燒后試樣的物相組成進行半定量分析, 檢測結果見表2所示,陶瓷相主要由剛玉、莫來石、斜鋯石等晶相組成,另外還含有大量非晶質的玻璃相。

從表2和表3的物相分析結果可以看出,快速升溫條件下試樣的莫來石相含量隨著燒成溫度的提高而增大,玻璃相含量反而有所降低,而緩速升溫時不同燒成溫度下莫來石相含量幾無差異,玻璃相含量反而增加。其中A類試樣的莫來石相和玻璃相的平均質量百分比分別為29.00%和28.75%,略低于C類試樣的29.75%和31.15%,而剛玉相含量則與之相反。總體來說,莫來石的含量受升溫速率和最終燒成溫度的影響相對較小,而在緩速升溫時剛玉溶解量和玻璃相含量受最終燒成溫度的影響顯著,從表3可以計算出兩者相對減少百分比為10.4%和7.7%。在物相反應過程中,原料含有K2O、Na2O等雜質在高溫條件下,會伴隨生成大量玻璃相。當升溫速率較快時,剛玉來不及充分溶解,很大程度上影響了玻璃相產生。但是,莫來石受到的影響相對較小,這主要是因為玻璃相參與傳質屬于液相傳質,能實現高效傳質和遠距離傳質。

燒成制度的最高溫度對相變反應的影響,從表2可以看出,當升溫速率較快時,莫來石相隨著溫度升高而增多,但是C類卻不同,升溫速率較慢時,莫來石得到充分反應,其占比變化不大。當溫度在1550℃,莫來石A1與C0組比較接近,當溫度上升到1570℃時,A0組莫來石質量占比為32%高于C0組29%,另一方面玻璃相在升溫較快時,溫度越高占比越少,反之則反,A0組玻璃相占比為25%,C0組為36%。這主要是因為玻璃相對莫來石合成反應的作用是具有動態可逆平衡性,玻璃相參與傳質一方面促進了莫來石生成,另一方面由于雜質存在促進莫來石分解,而物相分解和玻璃相產生速率較慢,當升溫速率較快時玻璃相作用主要表現為更有利于促進莫來石合成反應。

莫來石相是物相反應產出主相,以此為參照,分析剛玉殘余和玻璃相產生相對莫來石質量比,從表3可以看出,隨著溫度升高,剛玉比莫來石的相對比值越來越小,說明提高溫度,加速了剛玉溶解;但是玻璃相/莫來石比值A類和C類表現卻不同,快速升溫時溫度越高,比值越小,慢速升溫時溫度越高則比值越大。

綜合以上可以得出,升溫速率對莫來石、剛玉和玻璃相作用因子從大到小排列順序是:玻璃相>剛玉>莫來石;快速升溫時最高溫度影響因子排列順序是:玻璃相>莫來石>剛玉,慢速升溫時最高溫度影響因子是:玻璃相>剛玉>莫來石。

3.2顯微結構

經過結構陶瓷取樣做SEM分析,由圖2可以看出,A0試樣莫來石晶粒發育較好,交叉分布,周圍存在的玻璃相相對較少,莫來石晶體部分出現針狀。莫來石晶體的長度分布范圍是7~10μm,這就決定了其具備一定的高溫性能。A1樣品莫來石發育整體良好,少部分莫來石晶體發育短小,莫來石晶體的長度分布范圍是5~7μm,整體上莫來石晶體呈現網狀交叉分布。A2樣品莫來石晶體成短柱狀,交叉分布明顯減少,貫通氣孔較多。A3樣品莫來石發育最差,大量出現橢圓狀或點狀晶體,氣孔非常多,這決定著高溫性能較差。

從圖3可以看出,C0樣品莫來石晶體發育較好,成柱狀密實網狀交叉分布,周圍玻璃相較多,具備良好的高溫性能。C1樣品莫來石整體發育良好,長度分布范圍在5~10μm,網狀交叉分布有所減少,周圍玻璃相有所減少,出現少量短柱狀晶體,氣孔有輕微增多。C2樣品莫來石晶體發育較差,部分成短柱狀和針狀,玻璃相較少,貫通氣孔較多。C3樣品莫來石發育最差,出現數量較多點狀晶體,氣孔非常多,充分說明二次和三次莫來石發育不良。

綜上所述,A類和C類共同點是1550℃以下燒成莫來石生長發育不良,晶體出現短柱狀長徑比較小,網狀交叉分布數量明顯減少,氣孔較多。這是因為二次莫來石化反應發生在一次莫來石化反應之后,完成溫度在1550℃左右,且反應伴隨產生大約10%的體積膨脹,造成陶瓷結構松散和燒結溫度升高、燒結速度減慢等問題,只有二次莫來石化反應完成之后,陶瓷才進入燒結階段[3]。

3.3物理性能和熱膨脹系數

結構陶瓷熱膨脹系數是重要性能指標之一,關系到成品使用壽命、穩定性、使用成本等,本次試驗測試與熱膨脹系數相關的性能指標,并總結出影響因子大小關系。

從表4中可以得出,溫度越高熱膨脹系數越小,成品體積密度越大熱膨脹系數越小,顯氣孔率越小熱膨脹系數越小,剛玉與莫來石質量比越小熱膨脹系數越小。通過計算后三者與熱膨脹系數的關系度,分別是-0.40、0.47和0.98,所以結構陶瓷熱膨脹系數影響因子從大到小的順序是:剛玉與莫來石質量比>顯氣孔率>體積密度,其中后面兩者影響作用比較接近。

分析升溫速率對熱膨脹系數的影響,從表4可以計算出,A類熱膨脹系數均值是6.66×10-6/℃,C類是6.55×10-6/℃,主要影響因子剛玉與莫來石質量比均值A類是1.29,C類1.13。這是因為升溫速率較快,剛玉未充分固溶到莫來石中[4],以及未能充分溶解轉化成玻璃相,所以殘余剛玉相對較多,造成熱膨脹系數較大。

4 結論

本文采用常規配方和擠出成型工藝制成剛玉-莫來石結構陶瓷,通過對比不同升溫速率和最高保溫溫度,分析對相變反應、微觀結構和熱膨脹性能的影響,從上面分析可以得出以下結論:

(1)當升溫速率較快時,剛玉固溶和溶解速度較慢,剛玉來不及充分溶解,很大程度上影響了玻璃相產生。但是,莫來石受到的影響相對較小,這主要是因為玻璃相參與傳質屬于液相傳質,能實現高效傳質和遠距離傳質。

(2)隨著溫度升高,剛玉比莫來石的相對質量比越來越小,說明提高溫度,加速了剛玉溶解和固溶;但是玻璃相/莫來石比值不同,更易受升溫速率影響,快速升溫時溫度越高,比值越小,慢速升溫時溫度越高則比值越大。

(3)升溫速率對莫來石、剛玉和玻璃相作用因子從大到小排列順序是:玻璃相>剛玉>莫來石;快速升溫時最高溫度影響因子排列順序是:玻璃相>莫來石>剛玉,慢速升溫時最高溫度影響因子是:玻璃相>剛玉>莫來石。

(4)1550℃以下燒成莫來石生長發育不良,晶體出現短柱狀長徑比較小,網狀交叉分布數量明顯減少,氣孔較多,這是因為二次莫來石化未完全反應,未充分燒結。

(5)結構陶瓷熱膨脹系數影響因子:剛玉與莫來石質量比、顯氣孔率、體積密度,其中剛玉與莫來石質量比是最主要影響因素,后兩者影響作用比較接近。剛玉與莫來石質量比越大,成品熱膨脹系數則越大。

參考文獻

[1] 楊東亮,劉凱民,張儒嶺. 莫來石—剛玉質高溫陶瓷輥棒的研制[J].山東陶瓷,1997,3.

[2] 沈陽,阮玉忠,于巖.燒結溫度對莫來石剛玉復相材料微觀結構的影響[J].稀有金屬材料工程,2007,8,Vol.36,Suppl.1,830-832.

[3] 蕭禮標,薛群虎,劉一軍等.二次莫來石化反應對陶瓷板性能的影響[J].建筑材料學報,2018,12,Vol.21,No.6,933-938.

[4] 劉家臣,杜海燕,姜海等.Al2O3在莫來石中固溶對ZTM/ Al2O3陶瓷結構與性能的影響[J].硅酸鹽學報,2000,4 ,Vol.28,No.2,139-141.