內冷油腔結構對鍛鋼活塞換熱的影響

陳笑天 鄧立君

(濱州學院機電工程學院 山東 濱州 256600)

引言

近年來,隨著柴油發動機的功率不斷提高,其強化程度也不斷提高,但高負荷導致的發動機活塞失效現象仍然存在[1]。為了避免這種現象發生,保障發動機安全穩定運行,朱海榮等[2]和曹元福等[3]提出了振蕩冷卻的方法。在發動機活塞頭部附近設置冷卻油腔,冷卻油腔內填充一定比例的冷卻油,當活塞進行往復運動時,冷卻油腔內的冷卻油不斷沖刷冷卻油腔的各個壁面,產生強烈的湍流,從而提高了傳熱效率。良好的內冷油腔結構能提高活塞的降溫效率和可靠性,因此,合理的內冷油腔結構是非常有必要的。國內外學者研究發現[4-6],內冷油腔的結構會影響活塞頂部和活塞銷孔部位的溫度及其可靠性。胡蕾[7]建立了無內冷油腔和帶內冷油腔的活塞模型,發現加入內冷油腔之后,活塞各個區域的平均溫度均有所下降。郝冠男等[8]通過網格技術和sst k-w 兩相湍流模型,對內冷油腔的傳熱進行了數值計算。結果表明,在結構允許的范圍內,內冷油腔的體積應盡可能大。耿澤偉[9]和劉慶剛等[10]研究發現,不同的冷卻油腔截面形狀對活塞的降溫有一定影響。鄧晰文[11]研究發現,內冷油腔壁面靠近燃燒室底部與活塞內腔頂部、增加內冷油腔截面面積可以增強其振蕩傳熱性能,降低活塞的最高溫度。王新[12]、石小明[13]、Yoshikawa T.等[14]研究發現,與無內冷油腔相比,帶內冷油腔的活塞,其內冷油腔帶走了活塞頭部的部分熱量,活塞冷卻效果得到增強,環岸和第2 環槽區降溫最為明顯,燃燒室、內腔頂部次之,裙部下端降溫最少。本文主要通過ANSYS 軟件分析不同內冷油腔結構下活塞的溫度場和應力場情況,研究活塞內冷油腔軸向和徑向變化對活塞冷卻效果的影響。

1 方案設計

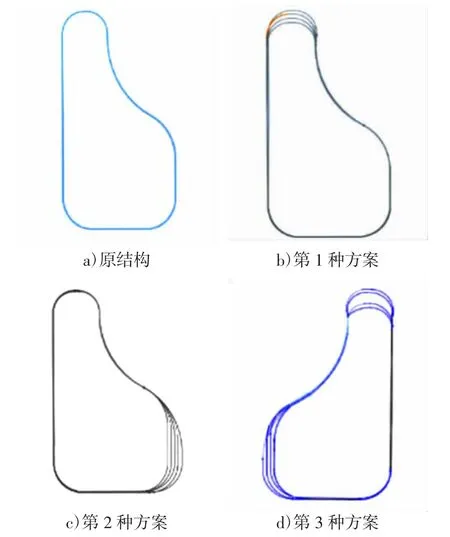

鍛鋼活塞內冷油腔的形狀像英文字母中的“L”,所以將其命名為L 型內冷油腔。在保證鍛鋼活塞內冷油腔相對位置不變的前提下,改變鍛鋼活塞內冷油腔的結構。采用控制變量法,改變內冷油腔的軸向尺寸和徑向尺寸。第1 種方案是對內冷油腔進行軸向設計,將內冷油腔的上端向活塞頂部延伸;第2 種方案是對內冷油腔進行徑向設計,將底部右側邊界向活塞的中心線延伸;第3 種方案是對內冷油腔同時進行軸向和徑向設計,即同時延伸內冷油腔的頂部和底部。方案如圖1 所示。

圖1 內冷油腔底部和高度變化情況

2 硬度塞實驗

2.1 實驗原理

活塞經過淬火之后,硬度會隨著回火溫度的升高而下降,硬度的損失量取決于它所承受的最高溫度和在此溫度下的淬火時間。建立溫度與硬度的關系曲線,然后測量材料硬度的變化,最終估算出所受到的外部溫度。

2.2 實驗過程

2.2.1 實驗材料

硬度塞材料要有良好的淬透性,淬火后的硬度應≥65 HRC,材料回火溫度和硬度變化的關系最好成線性關系或者近似線性關系,材料的金相顯微組織和化學成分要均勻。

軸承鋼及高碳鋼基本符合作為硬度塞材料的要求。軸承鋼的金相微觀組織如圖2 所示。

圖2 軸承鋼金相微觀組織

2.2.2 HV-T 標定曲線

回火試驗通常每隔30 ℃測一次硬度。選取硬度合格的硬度塞,先選6 只硬度塞放在干井爐中進行特定溫度的恒溫回火,恒溫時間為發動機試驗的運行時間。恒溫過后,取出硬度塞放在空氣中自然冷卻至室溫即可。冷卻后測取6 個硬度值,求平均值,得出不同回火溫度所對應的硬度測量值。

2.3 實驗結果

用如圖3 所示的顯微維氏硬度計打出準確的硬度值,并在HV-T 標準曲線上查出其對應的溫度,即為被測點在所要求工況下的溫度值。

圖3 顯微維氏硬度計

3 有限元分析

3.1 熱邊界條件的確定

溫度場的計算分析方法是穩態熱分析法,是分析柴油機在穩定工作狀態下活塞熱負荷對活塞整體的影響。研究表明,柴油機循環一次的時間非常短,當柴油機進入正常運轉狀態時,活塞表面的溫度趨于恒定,只有距離活塞表面2 mm 的區域有明顯的波動,其余部位溫度不變。因此,在計算時,假定活塞在整個工作過程中為一個穩態的溫度場。本文根據硬度塞實驗結果,結合經驗確定鍛鋼活塞關鍵位置的邊界條件,見表1。

表1 關鍵位置的熱邊界條件

3.2 活塞負荷條件的確定

活塞工作過程中主要承受氣體作用力、慣性力以及側向力3 個方面的作用力。實際情況下,活塞所受的側向力對結構的影響不明顯,可以忽略不計。在本文的分析中,為了簡化計算,將最大爆發壓力施加到活塞頂面和火力岸即可,熱工況下的活塞壓力取0.3 MPa,爆發壓力工況下的最大爆發壓力取23 MPa。在有限元分析中,活塞的材料確定,體積一定,慣性力只需要輸入加速度數值即可。

3.3 網格精度分析

有限元分析中,隨著網格數量加大,計算精度提高、計算規模加大,必需將這2 方面的因素綜合起來考慮,最終確定出合理的網格尺寸。在有限元分析中,需要更加注意網格劃分過程,因為網格的合理性會直接影響到計算結果的收斂性、計算時間的合理性以及計算的精度。本文中,活塞有限元模型的網格劃分采用自由網格劃分法。

3.3.1 網格無關性分析

對鍛鋼活塞進行3 種網格尺寸的精度劃分,設定1 mm、2 mm、3 mm 3 種網格尺寸,然后分別利用ANSYS 計算該網格精度下的溫度場,并將3 個關鍵位置(喉口、燃燒室、一環槽)的實驗數據中的溫度場進行對比,如表2 所示,最后取誤差相對最小的那一套網格。

表2 不同網格下關鍵位置的溫度對比 ℃

由表2 可知,每套網格計算值與實驗值的絕對誤差都在5%以內,計算精度達到工程應用的要求。而且,在不同網格下,活塞的溫度變化不明顯。因此,網格尺寸對溫度的影響可以忽略。

3.3.2 網格相關性分析

一般來說,有限元分析中,單元劃分越小,計算精度越高;單元數目越多,計算分析時所消耗的時間越長,且網格大小會對活塞的靜應力產生影響。因此,需要進行網格相關性分析。仍然設定1 mm、2 mm、3 mm 3 種網格尺寸,然后利用ANSYS 平臺計算該網格精度下的應力場,如表3 所示,最后取應力在許用應力以內且相對誤差較小的網格。

表3 不同網格下關鍵位置的應力對比 MPa

在不同網格下,活塞的應力最大值出現在活塞的二環岸位置和喉口位置。且隨著網格精度的變化,最大應力出現較大的變化。根據網格相關性、熱分析以及相關文獻分析,網格尺寸為2 mm 的情況更符合實際,因此選擇網格為2 mm 進行靜應力分析。2 mm網格的網格劃分如圖4 所示,共生成364 709 個節點,230 076 個單元。

圖4 2 mm 網格劃分圖

活塞關鍵位置的受力和溫度分布在對稱面近乎一樣,因此,只取一半的鍛鋼模型進行分析,且需要在對稱面上施加對稱約束;活塞銷與銷孔之間存在相對運動,所以施加接觸約束;只計算連桿小頭在某一曲軸轉角下的溫度場和應力場情況,所以對連桿小頭施加固定約束。

4 結果與分析

4.1 不同結構下活塞溫度場分析

4.1.1 內冷油腔頂部變化的溫度場分析

表4 為內冷油腔高度變化時關鍵位置的溫度。表4 中,距離指的是內冷油腔頂部邊界到活塞頂部的距離。

表4 內冷油腔高度變化時關鍵位置的溫度 ℃

表4 的結果顯示,改變內冷油腔的軸向高度,活塞頂部的溫度變化較大。除第3 組數據之外,內冷油腔的高度越大(距離越小),活塞喉口位置的溫度越低。油腔高度越大,冷卻油進入油腔頂部的空間越大,散熱面積越大,冷卻油沖擊油腔的時間越長,降溫效果明顯,而內冷油腔底部的溫度變化不大。

4.1.2 內冷油腔底部變化的溫度場分析

表5 內冷油腔底部變化時關鍵位置的溫度 ℃

表5 的結果顯示,改變油腔底部邊界到活塞中心的距離,每隔0.5 mm 變化一次。活塞喉口部位的溫度隨著活塞內冷油腔底部的增大(距離減小)而輕微下降;內冷油腔部位的溫度隨著底部面積的增大(距離減小)而逐漸降低。

相比于沒有改變內冷油腔結構的情況,減小油腔底部邊界到活塞中心的距離,活塞喉口位置的溫度呈輕微下降趨勢。底部面積變大,冷卻油沖刷油腔底面的時間變長,內冷油腔有一定的降溫。

4.1.3 內冷油腔容積最大時的溫度場分析

表6 為正常情況和內冷油腔容積最大時關鍵位置的溫度。

表6 內冷油腔正常和容積最大時關鍵位置的溫度℃

從表6 可以看出,內冷油腔容積最大時,活塞喉口的最高溫度為429.54 ℃,相比于正常結構降低了13.66 ℃;油腔頂部的最高溫度為341.53 ℃,相比于正常結構上升了8.08 ℃;一環槽根部的溫度為208.65 ℃,相比于正常結構降低了8.47 ℃;銷孔位置的最高溫度為147.03 ℃,相比于正常結構降低了1.59 ℃。隨著內冷油腔高度增加,油腔頂部到活塞頭部的距離減小,溫度有一定的升高。根據文獻資料[8],鋁活塞的內冷油腔體積越大,散熱效果越好。由分析發現,容積最大時,活塞整體降溫效果很好。

4.2 活塞的應力場分析

4.2.1 內冷油腔高度最大的應力場分析

圖5 為熱工況下的應力分析。

圖5 內冷油腔高度最大的應力圖

最大應力出現在二環槽部位,為319.51 MPa,一環槽根部的最大應力在127.9 MPa 左右,喉口部位的最大應力在284.08 MPa 左右,油腔的最大應力為173.4 MPa,銷孔的最大應力為118.32 MPa。分析發現,應力由頭部向兩邊降低。

此外,中國成品油出口目的地國家數量不斷增加。一直以來,東南亞是中國成品油出口的主要市場,隨著出口規模的增長、競爭力的不斷提升,澳大利亞、非洲國家及美洲國家逐漸成為目的地市場。

圖6 為熱工況下的變形圖。分析發現,最大的變形量在活塞頂部,y 方向變形量為0.110 24 mm。

圖6 內冷油腔高度最大的變形圖

4.2.2 內冷油腔結構最大的應力場分析

內冷油腔結構最大時,對此結構進行熱工況應力分析,如圖7 所示。

圖7 內冷油腔結構最大的應力圖

喉口的最大應力為313.29 MPa,一環槽的最大應力在156.65 MPa 左右,油腔的最大應力在170.87 MPa 左右,銷孔位置的最大應力在68.402 MPa 左右。

圖8 為內冷油腔結構最大時熱工況下的變形圖。活塞頭部的變形量最大,y 方向變形量為0.261 94 mm。

圖8 內冷油腔結構最大的變形量

5 結論

1)內冷油腔底部寬度一定時,內冷油腔的高度越大,活塞頭部的降溫效果越好。因此,活塞內冷油腔的軸向變化對降溫效果的影響更明顯。

2)內冷油腔高度一定時,內冷油腔底部寬度增加對活塞頭部的降溫效果不明顯。在高度一定的情況下,內冷油腔底部空間增大,會導致活塞頭部溫度輕微下降。

3)在結構強度允許范圍內,活塞內冷油腔的體積越大,鍛鋼活塞的降溫效果越好。