基于油膜厚度最優(yōu)化的滾柱包絡環(huán)面蝸桿傳動潤滑狀態(tài)研究

張 鵬

(重慶郵電大學移通學院智能工程學院,重慶 401520)

滾柱包絡環(huán)面蝸桿傳動[1]是在微分幾何和共軛嚙合原理的發(fā)展基礎上提出的一種創(chuàng)新型蝸桿傳動。蝸輪為可以繞自身軸線旋轉的柱面軸承,而蝸桿則是由軸承外圈柱面按照包絡原理展生成的,將傳統(tǒng)蝸桿傳動齒面間的滑動摩擦轉變?yōu)闈L動摩擦,解決了傳統(tǒng)蝸桿傳動由滑動摩擦帶來的發(fā)熱量大、易膠合和效率低等缺點。

對于滾柱包絡環(huán)面蝸桿傳動的研究,梁錦華[2]、于忱毅[3]、Tsay[4]、沈煜[5]、鄧星橋[6]等分別從嚙合原理、強度、廓面方程、接觸線、效率、相對速度、滾柱自轉速度和嚙合特性等方面進行了設計和分析。在此之前,本文作者從潤滑角和最小油膜厚度兩方面對該傳動副的潤滑特性進行綜合分析,該傳動副具有良好的潤滑性能。

王進戈[7]利用Hooke線接觸潤滑狀態(tài)圖對該滾錐包絡環(huán)面蝸桿傳動的最小油膜厚度進行求解,以此分析了滾錐包絡環(huán)面蝸桿傳動的潤滑狀態(tài)。楊捷[8]在對無側隙平面一次包絡端面嚙合環(huán)面蝸桿進行彈流潤滑分析時提出了彈流潤滑狀態(tài)的相關概念,得到了一個嚙合周期內(nèi)的潤滑狀態(tài)的分布,但沒有進行具體的潤滑狀態(tài)分析。

以上文獻及前期研究為滾柱包絡環(huán)面蝸桿傳動彈流潤滑狀態(tài)的研究提供了理論基礎,對后續(xù)研究具有指導意義。本文在滾柱包絡環(huán)面蝸桿傳動嚙合理論和彈性流體動力潤滑理論的基礎上,建立了等溫線接觸彈流潤滑最小油膜厚度數(shù)學模型,以此為基礎首次建立了滾柱包絡環(huán)面蝸桿傳動的潤滑狀態(tài)計算模型,綜合分析設計參數(shù)對滾柱包絡環(huán)面蝸桿傳動彈流潤滑狀態(tài)的影響,為滾柱包絡蝸桿傳動潤滑性能、失效機理及熱分析研究提供了理論基礎。

1 滾柱包絡環(huán)面蝸桿傳動工作原理

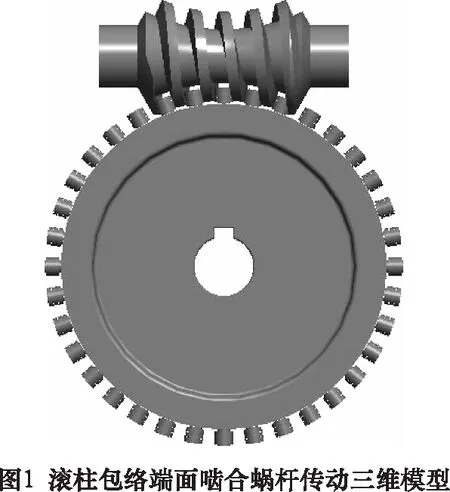

如圖1所示,為滾柱包絡環(huán)面蝸桿傳動的三維模型。滾柱包絡環(huán)面蝸桿傳動蝸輪的周向均布有滾柱,利用凸輪滾子軸承代替?zhèn)鹘y(tǒng)蝸輪輪齒,同時凸輪滾子軸承可以繞自身軸線轉動;蝸桿則是以柱面滾動軸承的柱面為工具母面經(jīng)包絡展成,當蝸輪順時針旋轉時,滾柱母面包絡形成蝸桿的一側齒面,反之當蝸輪逆時針旋轉時,滾柱母面包絡形成蝸桿的另一側齒面。這樣滾柱包絡環(huán)面蝸桿傳動的蝸輪輪齒與蝸桿齒面之間的摩擦由傳統(tǒng)的滑動摩擦轉化為滾動摩擦,因而提高了效率。

2 滾柱包絡環(huán)面蝸桿傳動的最小油膜厚度

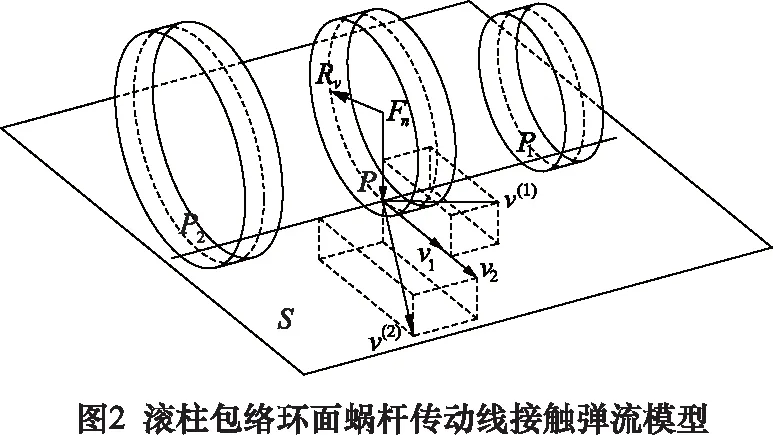

李金寬[9]和歐玥[10]在嚙合理論和彈流潤滑理論的基礎上,建立了傾斜式雙滾柱包絡環(huán)面蝸桿傳動的簡化彈流潤滑模型,分別從牛頓流體數(shù)值解和Ree-Eyring流體最小油膜厚度經(jīng)驗公式對傾斜式雙滾柱包絡環(huán)面蝸桿傳動的彈流潤滑進行了研究。本文采用上述文獻建立滾柱包絡環(huán)面蝸桿傳動線接觸彈流模型。如圖2所示,圖中Rv為接觸點P處的綜合曲率半徑,F(xiàn)n為接觸點P處所受的法向載荷,v(1)為蝸桿齒面在接觸點P處速度;v(2)為蝸輪齒面在接觸點P處速度;v1、v2分別為v(1)、v(2)在P點沿接觸線法線方向的投影。

在彈性流體動力潤滑領域,Dowson和Higginson被公認為奠基人,Dowson和Higginson在1961年就提出了線接觸彈流潤滑最小油膜厚度公式,并于1968年對該公式進行了修正,在等溫線接觸潤滑問題中得到廣泛應用[11]。

在國內(nèi),清華大學溫詩鑄被公認為國內(nèi)彈流潤滑的鼻祖,楊沛然和溫詩鑄根據(jù)Roelands黏壓關系和復合迭代解法,回歸出了線接觸等溫彈流潤滑問題的最小膜厚公式[11],該公式更接近于實驗結果,廣為流傳。

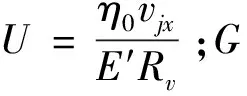

Hmin=6.76U0.75G0.53W-0.16

(1)

2.1 卷吸速度

根據(jù)卷吸速度的定義[6,12],滾柱包絡環(huán)面蝸桿傳動的卷吸速度為

(2)

M=(z2sinφ2-x2i21)cosθ-(x2cosφ2-y2sinφ2-A)sinθ

x2=a2-u;y2=b2+Rsinθ;z2=c2+Rcosθ

2.2 彈性模量和曲率半徑

滾柱包絡環(huán)面蝸桿傳動的當量彈性模量為[9-10]

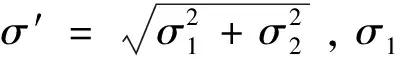

(3)

式中:μ1、E1分別為蝸桿的泊松比及彈性模量;μ2、E2分別為蝸輪輪齒的泊松比及彈性模量。

滾柱包絡環(huán)面蝸桿傳動的當量曲率半徑為

(4)

式中:R1為蝸桿齒面的曲率半徑;R2為蝸輪齒面的曲率半徑。在滾柱包絡環(huán)面蝸桿傳動過程中,R1是時刻變化的[6],R2是不變的[9],凸輪滾子軸承的半徑就是蝸輪齒面的曲率半徑。

2.3 單位長度上的載荷

忽略摩擦力的影響,滾柱包絡環(huán)面蝸桿傳動在嚙合點處的法向載荷為

(5)

因此單位長度上的載荷w為

(6)

L為滾柱包絡環(huán)面蝸桿傳動的接觸線長度。

3 滾柱包絡環(huán)面蝸桿傳動的膜厚比

滾柱包絡環(huán)面蝸桿傳動的彈流潤滑狀態(tài),不僅取決于油膜厚度,而且還與蝸輪輪齒齒面的表面粗糙度有關,通常用膜厚比λ作為判據(jù)[7-8],即油膜厚度對輪齒齒面粗糙度的相對比值。

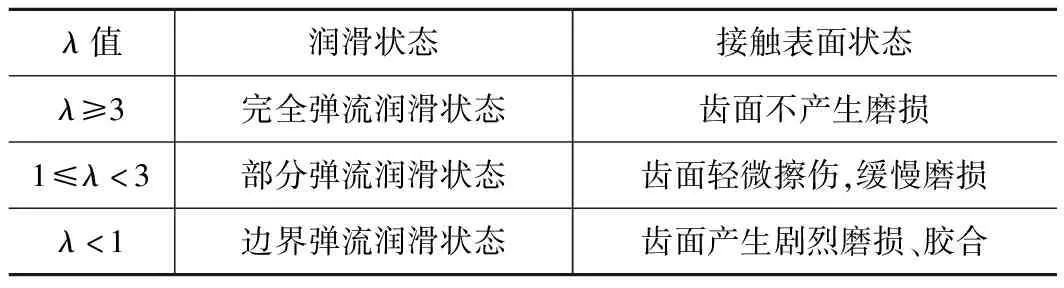

表1 膜厚比與接觸表面狀態(tài)對照表[7-8]

λ=hmin/σ′

(7)

4 滾柱包絡環(huán)面蝸桿傳動彈流潤滑狀態(tài)試驗研究

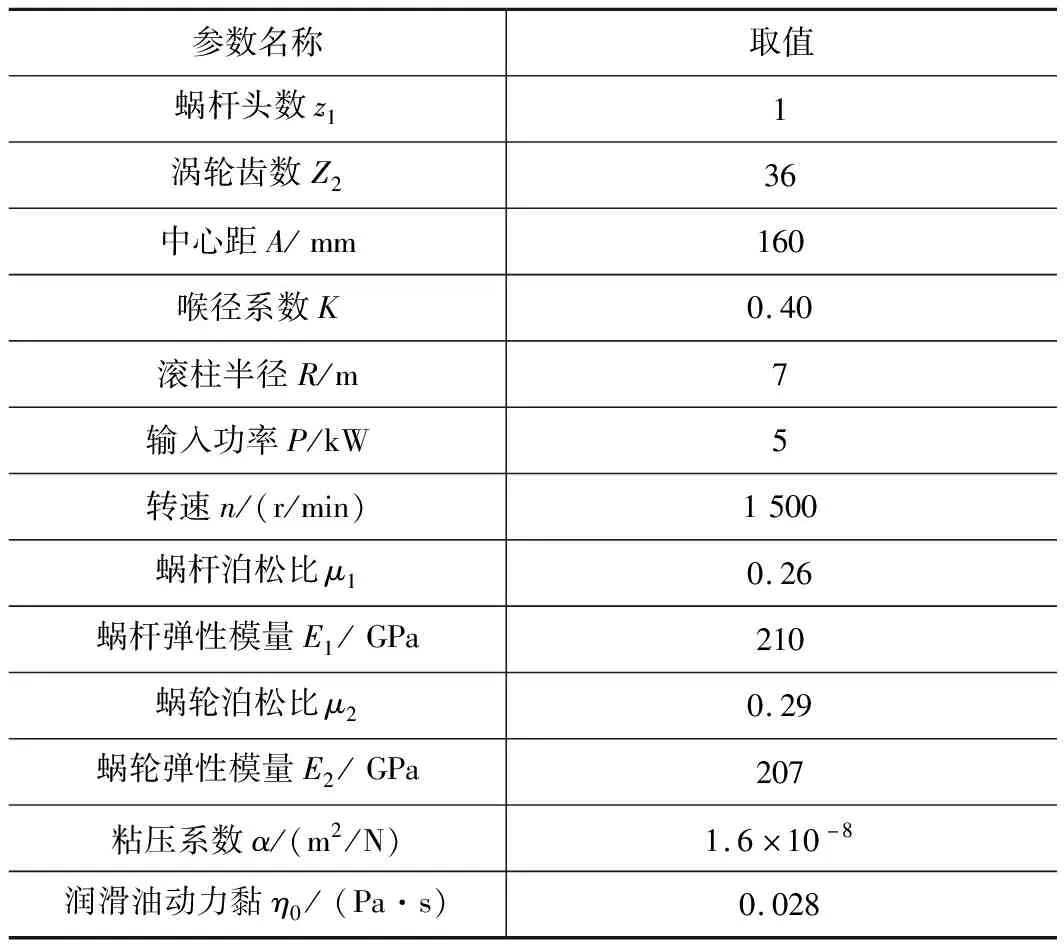

4.1 膜厚比分布試驗參數(shù)

表2 滾柱包絡環(huán)面蝸桿傳動試驗幾何參數(shù)表

4.2 膜厚比分布試驗

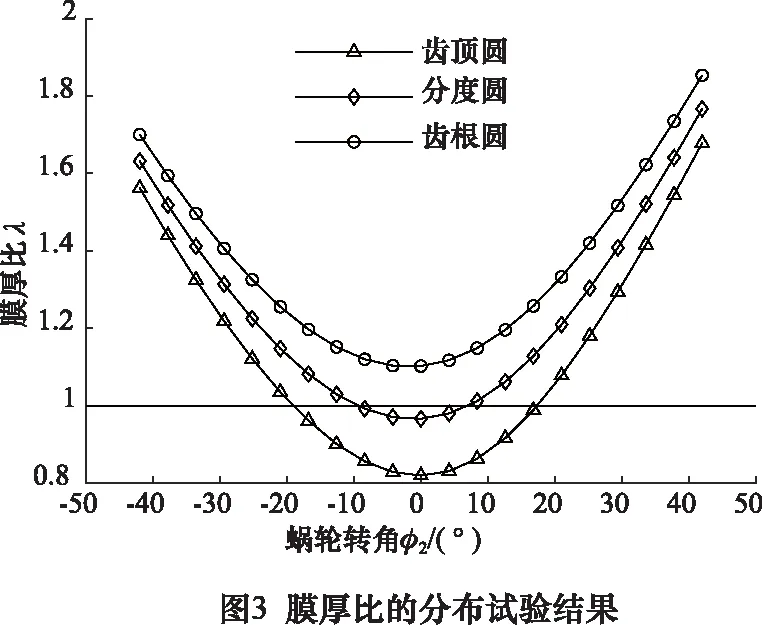

如圖3所示為一個嚙合周期內(nèi),滾柱包絡環(huán)面蝸桿傳動膜厚比的分布。從圖3中可以看出從嚙入到嚙出的傳動過程中膜厚比先減小后增大,在蝸桿喉徑附近達到最小值;齒根圓處的膜厚比最大,齒頂圓處的膜厚比最優(yōu)。并且齒根圓處的膜厚比均大于1,處于部分彈流潤滑狀態(tài),齒面輕微擦傷,磨損緩慢。分度圓和齒頂圓處的膜厚比在嚙入端和嚙出端處于部分彈流潤滑狀態(tài)齒面輕微擦傷,磨損緩慢;而在蝸桿喉部附近的位置處于邊界彈流潤滑狀態(tài),傳動副在蝸桿喉部作用時為潤滑油膜最危險的時刻,齒面產(chǎn)生劇烈磨損,容易發(fā)生膠合失效。在分度圓處有19.74 %的部分處于邊界彈流潤滑狀態(tài),額在齒頂圓處則有43.28 %的部分處于邊界彈流潤滑狀態(tài)。由此可見傳動副在嚙入端、嚙出端、齒根圓處潤滑良好。

4.3 喉徑系數(shù)對膜厚比的影響試驗

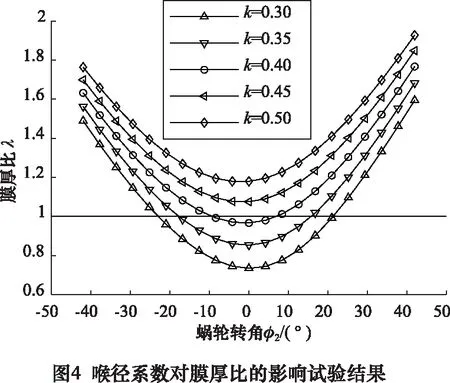

滾柱包絡環(huán)面蝸桿傳動在分度圓處的膜厚比隨喉徑系數(shù)k、滾柱半徑R、中心距A,潤滑油動力黏度η的變化趨勢如圖4所示。

從圖4中可以看出,膜厚比隨喉徑系數(shù)k的增大而增大,滾柱包絡環(huán)面蝸桿傳動的膜厚比在嚙入端和嚙出端均大于1,處于部分彈流潤滑狀態(tài);喉徑系數(shù)k大于0.45時膜厚比大于1,滾柱包絡環(huán)面蝸桿傳動處于部分彈流潤滑狀態(tài),齒面輕微擦傷,磨損緩慢。而喉徑系數(shù)k小于0.4時,在蝸桿喉部附近的位置處于邊界彈流潤滑狀態(tài),傳動副在蝸桿喉部作用時為潤滑油膜最危險的時刻,而且喉徑系數(shù)k越小潤滑油膜越容易破裂,傳動副潤滑越危險。當喉徑系數(shù)k=0.4時有19.74 %的部分處于邊界彈流潤滑狀態(tài),而k=0.35和k=0.3時處于邊界彈流潤滑狀態(tài)的區(qū)域占比高達40.07%和52.79%,分別比k=0.4時增大102.84 %和167.43 %。

4.4 滾柱半徑對膜厚比的影響試驗

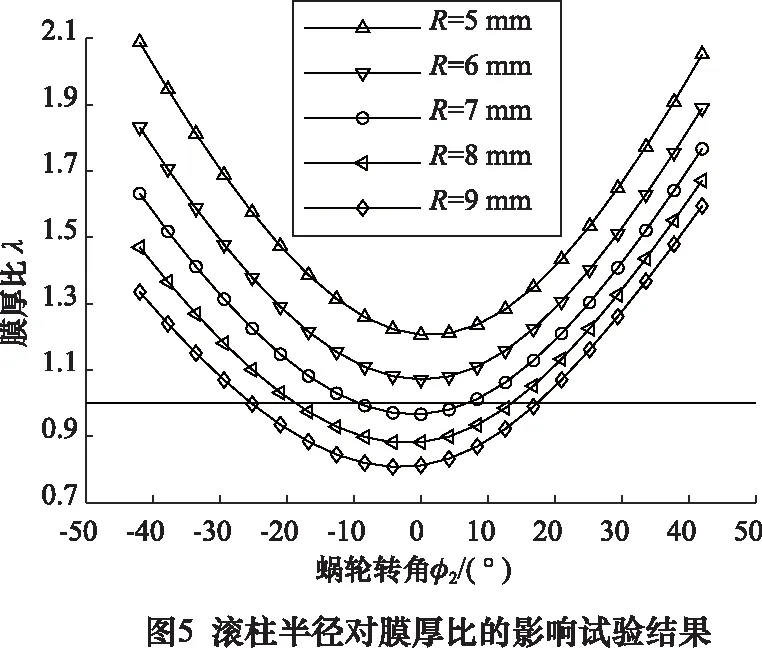

從圖5中可以看出,膜厚比隨滾柱半徑R的增大而減小,滾柱包絡環(huán)面蝸桿傳動的膜厚比在嚙入端和嚙出端均大于1,處于部分彈流潤滑狀態(tài);滾柱半徑R小于6 mm時膜厚比大于1,滾柱包絡環(huán)面蝸桿傳動處于部分彈流潤滑狀態(tài),齒面輕微擦傷,磨損緩慢。而滾柱半徑R大于7 mm時,在蝸桿喉部附近的位置處于邊界彈流潤滑狀態(tài),傳動副在蝸桿喉部作用時為潤滑油膜最危險的時刻,而且滾柱半徑R越大,傳動副的潤滑越危險。當滾柱半徑R=7 mm時有19.74 %的部分處于邊界彈流潤滑狀態(tài),而R=8 mm,有38.64 %的部分處于邊界彈流潤滑狀態(tài),相對增加了95.74 %;而當R=9 mm時有50.77 %的部分處于邊界彈流潤滑狀態(tài)相對增加了157.19 %。

4.5 中心距對膜厚比的影響試驗

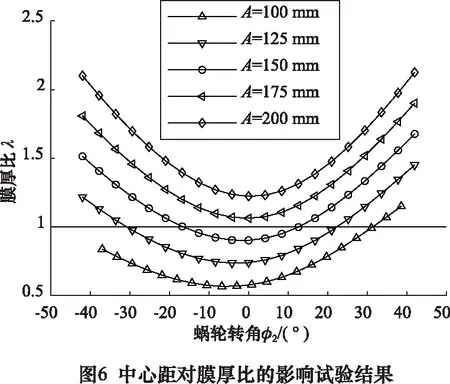

從圖6中可以看出,膜厚比隨中心距A的增大而增大,當A大于175 mm時膜厚比大于1,滾柱包絡環(huán)面蝸桿傳動處于部分彈流潤滑狀態(tài)。當A=150 mm時,傳動副的膜厚比在嚙入端和嚙出端均處于部分彈流潤滑狀態(tài),而靠近蝸桿喉部附近有43.72 %的部分處于邊界彈流潤滑狀態(tài)。當A=125 mm時,靠近蝸桿喉部附近處于邊界彈流潤滑狀態(tài)的區(qū)域占比高達63.26 %,比A=150 mm時增加了82.20 %。當A減小為100 mm時,傳動副僅有嚙出端處于部分彈流潤滑狀態(tài),此時處于邊界彈流潤滑狀態(tài)的區(qū)域占比高達87.40 %,比A=150 mm時增加了151.73 %,因此中心距A越小時,滾柱包絡環(huán)面蝸桿傳動在傳動過程就越處于邊界彈流潤滑狀態(tài),越不利于傳動副的潤滑劑散熱。

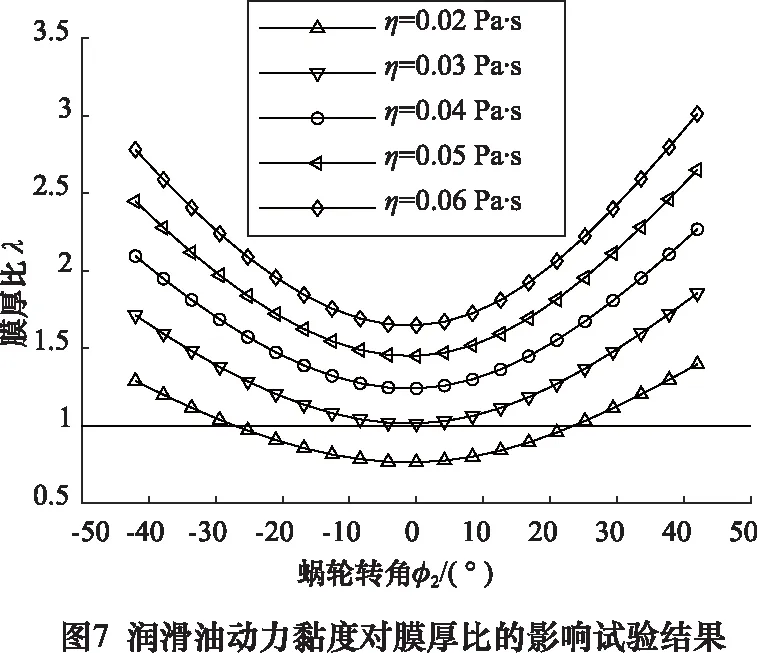

4.6 潤滑油動力黏度對膜厚比的影響試驗結果

從圖7中可以看出,膜厚比隨潤滑油動力黏度η的增大而增大,當η大于0.03 Pa·s時膜厚比大于1,滾柱包絡環(huán)面蝸桿傳動處于部分彈流潤滑狀態(tài)。當η=0.02 Pa·s時,傳動副的膜厚比在嚙入端和嚙出端均處于部分彈流潤滑狀態(tài),而靠近蝸桿喉部附近有60.29 %的部分處于邊界彈流潤滑狀態(tài)。當潤滑油動力黏度η足夠小時,滾柱包絡環(huán)面蝸桿傳動的嚙合傳動過程將全部處于邊界彈流潤滑狀態(tài)。

5 結語

(1)本文在滾柱包絡環(huán)面蝸桿傳動嚙合理論和彈流潤滑理論的基礎上,首次建立了該傳動副的潤滑狀態(tài)計算模型,計算了一個嚙合周期內(nèi)膜厚比的分布狀況。研究結果為進一步分析該類型蝸桿傳動的熱彈流潤滑和膠合承載能力等提供了理論依據(jù)。

(2)滾柱包絡環(huán)面蝸桿傳動從嚙入到嚙出的一個嚙合周期內(nèi),膜厚比先減小后增大,在蝸桿喉部附近膜厚比達到最小值,該區(qū)域是傳動副潤滑狀態(tài)最差的區(qū)域,可以通過優(yōu)化設計,增大膜厚比,來提高傳動副的潤滑性能。

(3)通過對膜厚比的定量分析,可知滾柱包絡環(huán)面蝸桿傳動膜厚比隨著喉徑系數(shù)、中心距和潤滑油動力黏度的增大而增大,隨著滾柱半徑的增大而減小。在滿足設計要求的情況下,增大喉徑系數(shù)、中心距和潤滑油動力黏度和減小滾柱半徑可顯著改善傳動副的潤滑狀態(tài)。