用于隨動補償磨損誤差機構的開槽碟簧設計*

熊奉奎,張 明*,尹益輝,劉 康,劉 軍,劉清兵

(1.綿陽職業技術學院 機電工程系,四川 綿陽 621000;2.中國工程物理研究院 總體工程研究所, 四川 綿陽 621900;3.四川輕化工大學 機械工程學院,四川 自貢 643000)

0 引 言

航空發動機葉片[1],其質量由其材料性能和加工質量共同決定。由于其在高溫、高壓、大沖擊等惡劣環境下工作,且必須兼具形狀結構準確、精度穩定性優異、極高的表面質量、輕量化四大工作特性,所以航發葉片一般由極難加工的高溫合金或鈦合金,經高精度加工而成。因此,這對加工的高端五軸葉片加工機床[2]提出了極高的精度及穩定性要求,也對作為高端機床核心部件的轉臺提出了極高要求,即必須同時兼具高速、高精度、高精度穩定性和大扭矩的特點[3]26。

針對傳統轉臺磨損后傳動間隙增大,導致轉臺精度穩定性及使用壽命下降的問題,中國地質大學的雷亮和吳濤提出了一種變導程渦輪蝸桿副傳動轉臺;該結構利用蝸桿的軸向齒厚沿其軸線從一端到另一端按比例地增大或減小,而與它嚙合的蝸輪的所有齒的齒厚均相等。因此,當蝸桿沿軸線移動時,理論上蝸桿在某一位置上一定會消除蝸桿蝸輪之間的側隙[4]。但這種結構某些位置側隙較大,會導致傳動精度不穩定。張正剛等[5]提出了一種斜齒輪墊片調整結構轉臺,其由一個寬斜齒輪與兩個同軸且螺旋線錯位的窄斜齒嚙合的齒輪副組成,通過改變兩個窄斜齒輪之間的墊片厚度,達到消除磨損間隙的目的;但其屬于剛性調節,不能實現自動補償。

目前,很多針對轉臺的研究都轉向了力矩電機直驅式轉臺,因為無中間傳動機構,傳動精度和效率極高;但力矩電機直驅式轉臺存在的傳動扭矩小、散熱差的缺點,仍未得到較好的解決。

鑒于此,本文提出一種非標開槽碟簧隨動補償磨損誤差機構,利用非標開槽碟簧優異的變剛度及漸減性位移-載荷特性曲線兩大特性,實現對磨損誤差的實時隨動補償,達到提高轉臺精度穩定性和壽命,最終滿足航發葉片加工要求的目的,為開槽碟簧的設計與應用提供參考。

1 工作原理

碟簧自動補償機構結構如圖1所示。

圖1 碟簧自動補償機構結構圖1—端蓋;2—推力球軸承;3—碟簧;4,9—圓柱滾子軸承;5,8—斜齒輪軸;6,7—斜齒輪

圖1中,碟簧3一端與由端蓋1定位的推力球軸承2接觸,另一端與齒輪軸5接觸,且裝配時保證其處于合適的壓縮狀態;齒輪軸5由兩個圓柱滾子軸承4與9支承,可實現軸向移動;

由于碟簧處于適當的壓縮狀態,就會產生一個合適的預緊力對可以軸向移動的齒輪軸5施加一個軸向載荷F;基于碟簧一定條件下的變剛度特性,在齒輪軸5與斜齒輪6,及齒輪軸7與斜齒輪8兩對斜齒輪副長時間工作同步磨損產生磨損間隙后,碟簧產生的軸向載荷F會呈非線性增大,推動齒輪軸5軸向移動,從而消除兩對斜齒輪副產生的磨損間隙[3]27。

2 碟簧設計

2.1 碟簧選型設計

常見的碟簧分為:標準碟簧、開槽碟簧和膜片碟簧3大類[6]12-79。其中,膜片碟簧作為離合器專用碟簧,此處選型不予考慮。開槽碟簧是非標準件,其是在標準碟簧上沿直徑方向上開出溝槽制成,所以其結構尺寸和標準碟簧一致。

綜上所述,該設計的碟簧選型設計,在標準碟簧和開槽碟簧之間展開。

2.1.1 標準碟簧分析

單片標準碟簧的載荷位移曲線示意圖如圖2曲線1所示。

圖2 碟簧載荷位移曲線示意圖

圖2中的曲線1,改變組合方式只能改變其平緩度,而不能改變其形狀。

2.1.2 開槽碟簧分析

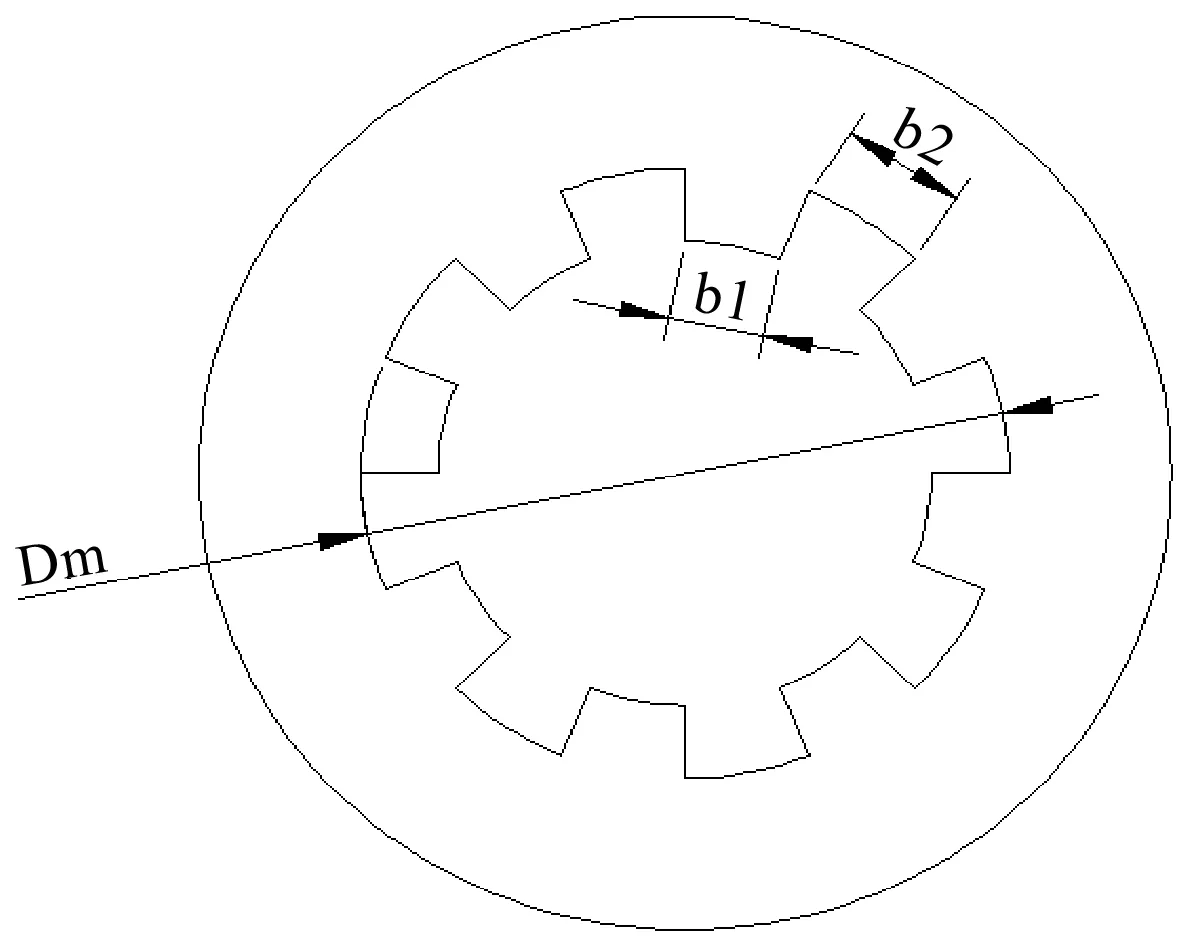

開槽碟簧是通過在標準碟簧上由內向外在直徑方向上開出溝槽,從而形成懸臂片結構所制成,其結構如圖3所示。

圖3 開槽碟簧結構示意圖

圖3中,開槽碟簧結構兼具了蝶形彈簧和懸臂片彈簧的優點,根據開槽深度的不同,具有不同的漸減形載荷變形特征曲線,具體如圖2的曲線2所示[7]。

2.1.3 碟簧的最終選型

由于碟簧自動補償機構要求在一定范圍內,碟簧載荷隨位移的減小而增大,而開槽碟簧所具有的漸減形載荷-變形特征正好滿足了設計要求,因此,筆者選定開槽碟簧作為碟簧自動補償機構的核心部件。

2.2 非標開槽碟簧的理論設計

2.2.1 設計計算的初始條件確定

(1)假設條件如下[8]:

①碟簧承受載荷時,其矩形橫截面只是圍繞中性點轉動,而不發生變形(即忽略徑向力影響);

②碟簧材料呈線彈性,且各向同性;

③碟簧工作過程中忽略摩擦力影響;

④忽略碟簧熱處理產生的內應力;

⑤碟簧所承受的載荷及支撐面所產生的反作用力為均勻載荷(沿內圓周到外圓周均勻分布)。

(2)碟簧受力分析及計算

由碟簧隨動補償磨損誤差機構的工作原理及碟簧選型設計可得,對合碟簧是在一定的預壓載荷作用下工作在碟簧的負剛度段,以實現對磨損誤差的實時隨動補償的;此外,其僅受隨工件或切削參數變化而跳躍性變化的軸向工作載荷作用,如圖4所示。

圖4 碟簧工作載荷示意圖

由新型轉臺參數可得:轉臺輸出額定轉速n=60 r/min、碟簧所在傳動軸額定轉速nII=195.3 r/min,轉臺額定輸出功率Pw=8.5 kW,碟簧所在傳動軸額定功率Pd=8.7 kW。

兩斜齒輪的分度圓直徑分別為:

根據新型轉臺參數可得:中間軸轉矩T=90.66 Nm,中間軸轉速n=195.3 r/min。

假設中間軸逆時針轉動,對中間軸兩齒輪受力分析,碟簧所在傳動軸受力簡圖如圖5所示。

圖5 碟簧所在傳動軸受力簡圖

由上式計算,可推出碟簧承受的軸向載荷為:Fa=Fa4-Fa2=321 N。

2.2.2 開槽碟簧的基本參數計算

筆者參考《機械設計手冊》,對開槽碟簧未確定的非核心參數確定如下[6]12-82:

標準規定開槽碟簧的舌片數Z=8,12,16,20。舌片數Z越多,則舌片與封閉環部分連接處的應力分布就越均勻;綜合所選標準碟簧的尺寸,初選舌片數Z=8。

標準規定開槽碟簧的舌片根部半徑R=0.5t,t,2t。該半徑R越大則應力集中越小,綜合考慮到碟簧的尺寸結構較小,故初選R=t=2 mm。

對于開槽碟簧而言,開槽中心圓直徑Dm與外圓直徑D的比值i是影響其漸減形載荷-變形特征曲線形狀的核心因素;故對非標碟簧的設計的核心就是i值的確定[9]。

2.2.3 開槽碟簧位移載荷曲線的理論計算

開槽碟簧的變形由封閉環部分在直徑Dm處的變形量f1與舌片變形量f2兩部分組成。其中,f1與載荷P的關系為[10]:

(1)

式中:E—彈模量,E=20 600 MPa;μ—泊松比,μ=0.3;KI—系數,可從表中查找。

KI參考值如表1所示。

表1 KI參考值

f2與載荷P的關系為:

(2)

(3)

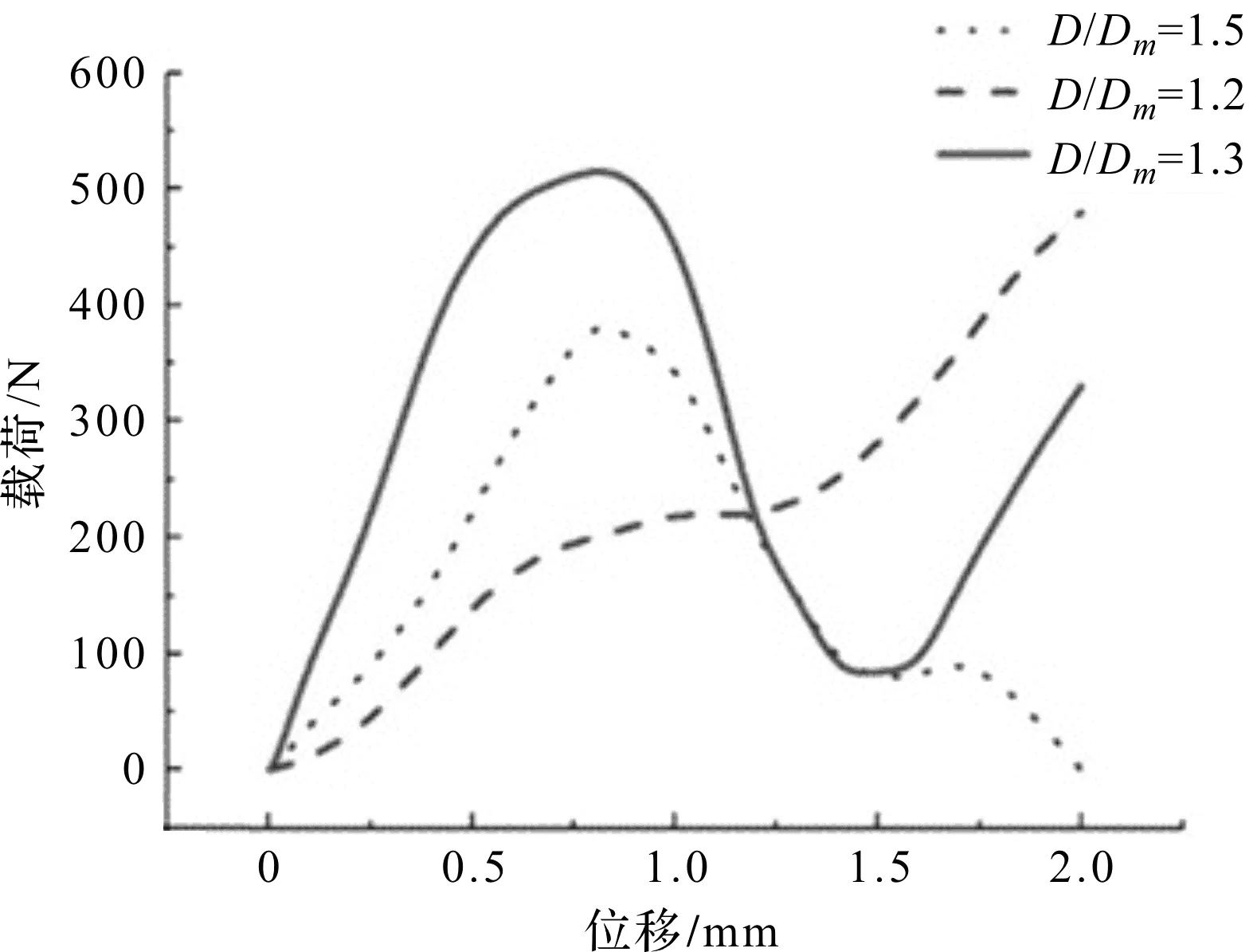

圖6 理論計算位移載荷曲線

2.3 開槽碟簧位移載荷關系有限元分析校核

2.3.1 模型建立及網格劃分

筆者根據開槽碟簧自動誤差補償機構的實際工況,借助UG建模工具箱建模,導入ANSYS顯示動力學分析模塊;并定義材料參數:泊松比μ=0.3,彈性模量E=206 000 MPa,屈服強度=1 600 MPa,密度Density=7 850 kg/m3;[11]同時,設置兩圓環為剛體,碟簧組為柔性體。

劃分的網格如圖7所示。

圖7 碟簧壓縮模型的網格劃分

2.3.2 求解設置及結果分析

在碟簧受力邊上建立參考線L,僅釋放Z向自由度,對上壓板施加Z向速度V=0.25 mm/s,控制時間8 s,輸出所受的力Fa,得到時間-載荷曲線如圖8所示。

圖8 時間載荷曲線

對應轉換為載荷位移曲線如圖9所示。

圖9 =1.3的載荷位移曲線

繼續分析Dm=21.17與Dm=16.93,并結合圖9,可得到載荷位移曲線,如圖10所示。

圖10 ANSYS載荷位移曲線

該圖與圖6基本相符,由此從有限元分析的角度驗證了理論計算的正確性。

3 非標開槽碟簧可靠性校核計算

3.1 開槽碟簧的強度校核計算

查機械設計手冊可得,標準碟簧的載荷變形公式為[6]12-86:

(4)

當碟簧壓平時,簡化式(4)得碟簧所承受的外載荷為[12]:

(5)

式(4,5)中各計算系數可通過代入碟簧基本參數計算得到:

(6)

(7)

式(6,7)中,各計算系數可通過代入碟簧基本參數計算得到[13]:

(8)

(9)

(10)

3.2 開槽碟簧所受應力的校核計算

碟簧的應力類型分為拉應力和壓應力兩種,約定拉應力為正,而壓應力為負[14],即:

(11)

(12)

(13)

(14)

(15)

上式中的參數計算如下:

(16)

(17)

3.3 開槽碟簧的剛度和變形校核計算

(18)

(19)

式中:d—內徑;D—外徑;t—厚度;E—彈性模量;μ—泊松比;K—剛度;H0—自由高度;P—外載荷;t′—有支撐面時的減薄厚度;h0—壓平時的變形量;f—對應外載荷P的變形量;U—變形能[15]。

針對對合組合的碟簧組,沒有固定的計算公式,只能根據選定的型號和系列進行經驗性的估算考核,通常取值范圍為單片碟簧的85%~95%[16]。

將選定的D=50、d=25.4及Dm=38.46的非標開槽碟簧參數(其余參數與標準碟簧相同)代入以上各中,通過計算可得安全系數S=1.34,即非標開槽碟簧的設計滿足使用安全要求。

3.4 碟簧可靠性有限元分析校核

在2.3節ANSYS載荷位移特征曲線的基礎上,取最大載荷F=525 N(t=0.75 s)時,安全系數云圖及Z向應變云圖如圖11所示。

圖11 安全系數云圖及Z向應變云圖

圖11中,碟簧在最大壓力Fmax=525 N時,安全系數S=1.27,與理論計算結果大致相符,即開槽碟簧滿足設計工作要求。

4 開槽碟簧的模態分析校核

由于轉臺在工作過程中,葉片所受的切削力隨切削參數的改變而不斷改變,會產生100 Hz~3 000 Hz的高頻振動。該高頻振動的最大值如若高于碟簧的一階固有頻率,碟簧組則會在特定頻率下產生共振,影響航發葉片的加工質量,故對碟簧進行預緊條件下的模態分析校核是必要的。

對有預緊的開槽碟簧進行模態分析,可得到開槽碟簧在預緊條件下的4階固有頻率及振型,并對開槽碟簧的設計合理性進行驗證。

4.1 模態分析方案及邊界條件確定

非標碟簧組模態分析的方案為靜力學分析和模態分析相結合,先通過靜力學分析給碟簧組施加一個適當的位移,以實現碟簧的預緊(預壓載荷F=300 N),再導入其求解結果作為模態分析的初始條件進行分析,模態分析方案如圖12所示。

圖12 模態分析方案

筆者采用底部支承的固定約束,參考圖10取預壓位移S=0.9 mm,兩碟簧的接觸方式為綁定接觸,分析4階模態。

4.2 分析求解

經分析的各階固有頻率如表2所示。

表2 4階固有頻率

各階模態的主俯視圖如圖13所示(自上而下依次為開槽碟簧的4階模態的主振型圖及俯振型圖)。

圖13 開槽碟簧4階模態振型圖

從4階固有頻率表及振型圖可得,開槽碟簧在轉臺的實際工況下,前2階模態比較穩定且固有頻率均大于3 000 Hz,能滿足新型轉臺的使用要求。

5 實驗驗證

為了驗證非標開槽碟簧組設計的正確性,筆者在利用線切割加工出非標開槽碟簧的基礎上,利用拉壓萬能試驗機,對非標開槽碟簧組進行了壓縮試驗;實驗中,利用計算機編程以模擬碟簧組的實際工作條件,直接得到了開槽碟簧組的載荷-位移特性曲線;一方面檢測其是否滿足設計要求,另一方面間接檢測非標開槽碟簧設計計算理論的正確性。

試驗設備及平臺搭建如圖14所示。

圖14 實驗設備及平臺搭建

由拉壓萬能試驗機控制計算機輸出的載荷位移曲線,如圖15所示。

圖15 試驗所得載荷位移曲線

圖15與圖6、圖10基本契合,均以300 N為對稱中心,且有最優異的漸減性載荷位移特性曲線(壓縮位移為0.7 mm~1.1 mm段),由此最終驗證了非標開槽碟簧的設計滿足設計要求,及非標開槽碟簧理論計算設計體系的正確性。

6 結束語

本文設計了一種非標開槽碟簧隨動補償磨損誤差機構,利用非標開槽碟簧優異的變剛度及漸減性位移-載荷特性曲線兩大特性,實現了對磨損誤差的實時隨動補償,達到了提高轉臺精度穩定性和壽命,滿足了航發葉片的加工要求。

本文提出了以更具變剛度特性的非標開槽碟簧取代標準碟簧的構想,并完成全套理論設計計算和驗證。