巨厚煤層綜放工作面覆巖“三帶”演化特征

孟祥軍,林海飛,王 超,趙鵬翔,王緒友,寧廷州,邱春亮,安學東,楊俊生,孫紅星

(1.兗礦集團有限公司,山東 鄒城273500;2.西安科技大學 安全科學與工程學院,陜西 西安710054)

隨著我國煤礦開采深度的不斷加深,覆巖應力逐漸增強,并伴隨著沖擊地壓、瓦斯災害的頻繁發生,給礦井的安全生產帶來了巨大的威脅。由于我國中西部煤層瓦斯賦存均具有“三高三低”的特征,地面抽采以及井下瓦斯預抽效果并不理想。而采動影響下覆巖裂隙形成瓦斯運移通道,在瓦斯運移通道中可以提高瓦斯的抽采效率。因此研究煤層采動后覆巖裂隙發育形態及分布范圍十分有必要[1-2]。許多學者對采動覆巖裂隙演化開展了大量研究。錢鳴高[3-4]提出了采場上覆巖層中基本頂巖層破斷的“砌體梁”結構力學模型和“關鍵層”理論。宋振騏[5]通過對采場圍巖運動規律和壓力的研究,提出了“傳遞巖梁”理論。袁亮[6-8]與林柏泉[9]等提出了“頂板環形裂隙圈”與“回”形圈分布特征。劉天泉[10-11]提出“橫三區”、“豎三帶”理論。李樹剛[12-14]提出覆巖采動裂隙在空間上的分布是1個“橢拋帶”形態。黃慶享[15]提出采空區上覆巖層的“四帶”:“垮落帶、塊體鉸接帶、似連續帶和彎曲下沉帶”。Bai M[16]、Palchik V[17]等將采動覆巖分為3個區域:垮落帶、斷裂帶、連續變形帶。林海飛[18-19]提出采場覆巖裂隙發育演化規律及其形態可用“采動裂隙圓矩梯臺帶”的工程簡化模型來表征。劉洪永[20]、趙鵬翔[21]等通過模擬試驗、數值計算、現場實測的方法,基于采動裂隙橢拋帶理論,構建了采動優勢瓦斯通道帶的時空形態理論模型。由于采動覆巖裂隙受眾多因素影響,難以運用1種規律進行描述;且以往的研究大多是以中、厚煤層為研究對象,而對巨厚煤層研究較少,因此以硫磺溝(9-15)06工作面為背景,通過二維物理相似試驗探究巨厚煤層綜放工作面覆巖裂隙演化特征。

1 試驗模型設計與制作

1.1 試驗原型

《煤礦安全規程》規定8 m以上的煤層稱為特厚煤層,然而隨著煤炭資源勘查力度的增大,發現遠遠大于8 m以上的厚煤層,因此,煤層的厚度定義應根據實際煤層厚度及現有開采技術能力而有所調整。許猛堂確定煤厚超過20 m以上的煤層為巨厚煤層,試驗模擬西山窯組下段下部的9-15號煤層,9-15號煤層是井田唯一巨厚煤層,且為穩定煤層,頂板以粉砂巖、泥巖為主;底板以泥巖、粉砂巖為主,煤厚23.3~25.6 m,平均25.4 m。

1.2 相似參數的確定

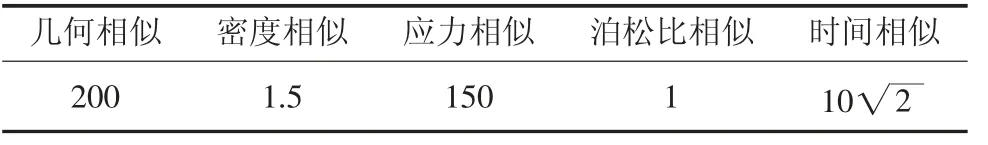

在研究采動覆巖演化規律的物理相似模擬試驗中,要實現試驗現象與實際現場現象的相似必須滿足幾何相似、動力相似和運動相似這3個條件,為了更好的提高模型與原型匹配度,根據試驗要求,計算得到相似常數見表1。

表1 試驗模擬相似常數Table 1 Test simulation sim ilarity constants

1.3 模型制作

選擇合適的實驗材料進行物理相似模擬試驗,是試驗成功的基礎。選擇沙子作為骨料,石膏和淀粉作為膠結材料,因為石膏、淀粉和沙子在混合攪拌后所呈現出的硬化特性為制作得到的模型巖層強度提供了一定的保證,云母作為模型分層材料。模型材料如圖1。

圖1 模型材料Fig.1 M odelmaterials

試驗過程如下:

1)模型搭建。用不同配比下的煤、沙子、石膏和淀粉進行配制來模擬巖層,進行模型搭建。

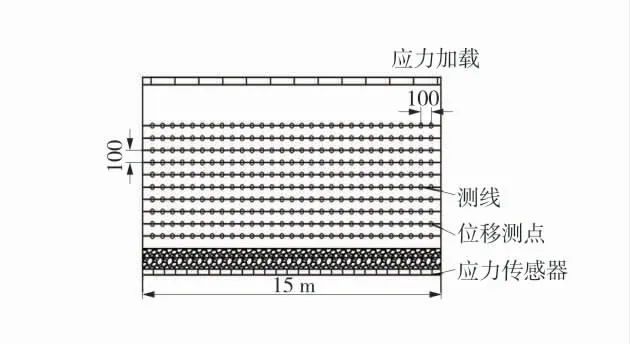

2)模型干燥。將搭建完成的模型進行晾干,并布置相應的位移測點與加載相應的配重。測線布置圖如圖2。

圖2 測線布置圖Fig.2 Layout of the survey line

3)模型開采。工作面開采時記錄每次來壓后位移測點的位移量與離層、破斷裂隙等物理量。

2 試驗結果

2.1 覆巖垮落形態

隨著工作面的推進,上覆巖層受采動影響,會形成“三帶”:垮落帶、裂隙帶、彎曲下沉帶。垮落帶位置處于工作面附近,基本直接接觸煤層,處于這一范圍內的巖層由于煤層采高問題,隨著工作面推進掉落下來時易碎,且分布雜亂,垮落帶上方是裂隙帶,這一范圍內的巖層,較于垮落帶巖層分布規則,且巖層內部存在許多裂隙,但是巖層有其原本的連續性。裂隙帶上方是彎曲下沉帶,其只有工作面推進距足夠長時才會顯現,相較于裂隙帶此范圍內巖層裂隙發育一般,且會有離層現象。覆巖“三帶”各自范圍內巖層特性影響著采煤工作面的礦壓顯現特征。

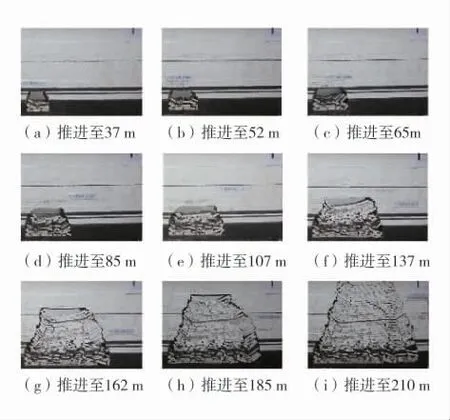

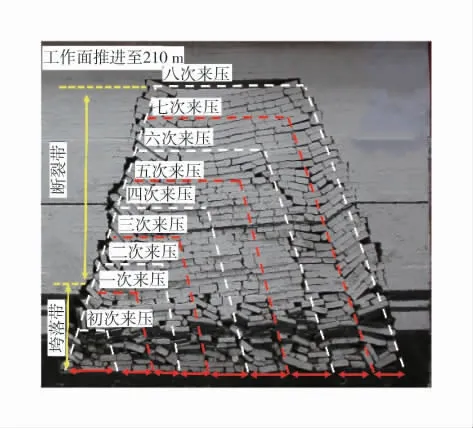

本次試驗模型幾何相似比為1∶200,根據現場實際情況,巨厚煤層綜放采煤工作面模型實驗,模擬煤層25 m,工作面共推進210 m,周期來壓9次,各個周期來壓覆巖形態如圖3。

圖3 各個周期來壓覆巖形態Fig.3 Pressing each cycle

根據各個周期來壓所對應的推進距離對(9-15)06工作面采空區覆巖裂隙分布形態進行劃分,采空區覆巖裂隙形態如圖4,由于煤厚與試驗自身局限性,本次試驗可以觀察到完整的垮落帶形態。

圖4 采空區覆巖裂隙形態Fig.4 The shape of overlying cracks in goaf

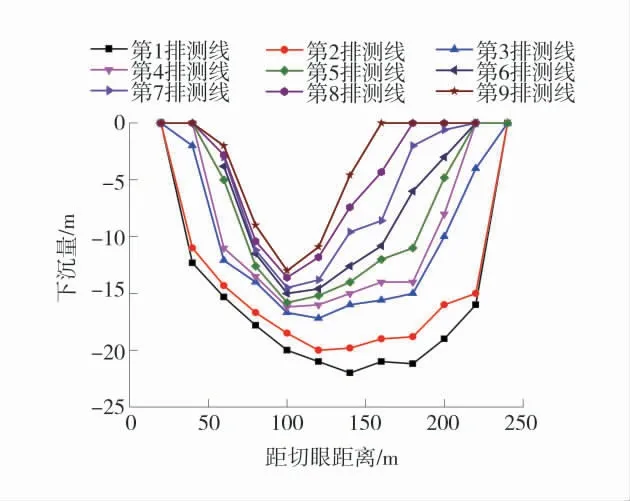

2.2 下沉量變化特征

上覆巖層受采動影響,其受到應力作用發生彎曲變形,隨著工作面的不斷推進,上覆巖層會垮落進而產生豎直方向的位移,上覆巖層各測點的下沉值如圖5。由圖5得到,第2排測線與第3排測線間距較大,由此可以推斷得出:第3排測線下方為垮落帶,進而得到(9-15)06工作面巨厚煤層覆巖垮落帶模型試驗高度為60 m。

300余名汽車后市場專家人士出席了本次活動,中國汽車維修行業協會常務副秘書長王逢鈴、廣東省道路運輸協會機動車檢測分會會長羅少澤、迪威歐亞董事長劉曉冰分別為會議致辭。會上眾多行業領軍人物針對維修連鎖、汽車配件供應鏈等話題發表演講。放心聯合認證中心董事長底彥彬發表以中國汽車維修連鎖產業發展分析為主題演講;北京新汽聯科技有限公司CEO張科發表了以中國汽車配件產業供應鏈發展機遇為主題的演講隨后,駟惠科技董事長項展洲介紹了CAASA軟件聯盟。進入圓桌論壇環節,CAASA成員單位代表圍繞“汽車技術企業發展趨勢及行業責任”展開深入探討。汽車照明協會會長秦立慶以維修與供應鏈場景下的科技創新為題發表演講。

圖5 覆巖彎曲下沉量曲線Fig.5 Overlying rock bending and sinking

3 討論

3.1 采動覆巖破斷裂隙分布規律

通過對在不同推進距離下裂隙密度的變化來描述采動覆巖裂隙的演化過程。根據物理相似模擬試驗中記錄的數據:不同推進距離與其所對應的破斷裂隙條數,得到各個水平方向上的裂隙密度。

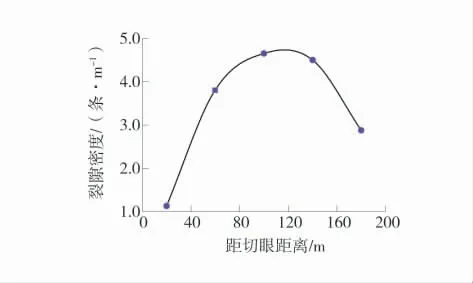

3.1.1 覆巖水平破斷裂隙密度分布特征

水平裂隙密度分布圖如圖6,當工作面距煤柱100 m左右時,裂隙密度最大,但是伴隨著工作面的再次向前推進,裂隙密度緩慢下降。這是因為隨著工作面的不斷推進,垮落帶不斷發育,破斷裂隙不斷向上發育,裂隙密度也會隨之升高。當工作面再次向前推進時,垮落帶發育至最大高度,覆巖向上進入裂隙帶,相較于之前破斷裂隙發育緩慢,裂隙密度也隨之下降。綜上所述,裂隙密度在采空區中部達到最大,并且覆巖破斷裂隙密度在水平上分布表現為一個拋物線。

圖6 水平裂隙密度分布圖Fig.6 Horizontal crack density distribution

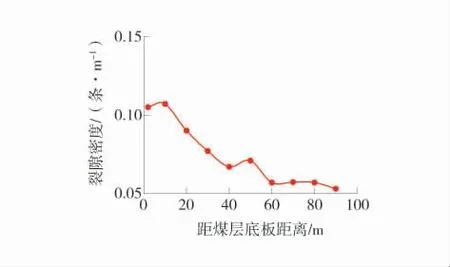

3.1.2 覆巖垂直破斷裂隙密度分布特征

工作面推進至210 m時,根據所收集到的垮落巖層和各巖層破斷裂隙數據,繪制的距煤層底板不同距離時的裂隙密度如圖7。從圖7可知,隨著距煤層底板距離的升高,破斷裂隙密度不斷減小,當距離底板60 m時裂隙密度的下降趨勢趨于平緩。造成以上現象的原因距煤層底板60 m范圍內的垮落巖層位于垮落帶中,裂隙密度較大,當距煤層底板距離超過60 m時,垮落巖層高度超過垮落帶的最大高度,裂隙密度明顯降低,并且變化趨于平穩。

圖7 推進至210 m垂直裂隙密度分布圖Fig.7 Vertical crack density distribution

3.2 離層量分布規律

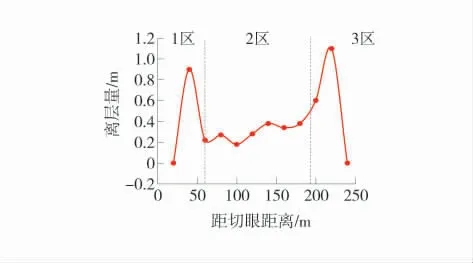

根據工作面采動后各巖層間的豎向位移計算得到采空區覆巖離層量分布,根據計算結果得到采空區離層量分布呈內低外高,離層量如圖8。

圖8 離層量圖Fig.8 Amount of delam ination

由圖8可以看出,隨著工作面距煤柱距離的增大,離層量分布特征可以劃分為3個區域。

1)第1個區域。第1個區域在距煤柱20 m到60 m之間,在此區域范圍內,從切眼側開始由于附近的巖層可以受到煤柱的支撐作用,進而使巖層垮落、彎曲程度變小,導致巖層離層量數值較小,隨著工作面推進,其距離切眼的距離增大,上覆巖層由于空洞、煤厚且在應力的多重作用下開始出現大幅度彎曲變形及大量垮落,導致垮落巖層的平均離層量開始逐漸增大,隨著距離增大離層量增加到一定程度,由于采空區下部已垮落巖層受周期來壓作用進一步被壓實,進而導致新生離層裂隙數量也隨之減小,當新生裂隙數值小于被壓實的離層裂隙數量時,離層量便又隨之逐漸減小,第1個區域就是采空區已垮落巖層的裂隙區。

2)第2個區域。因為隨著工作面距離煤柱的距離增大,下部垮落巖層大量被壓實,上覆巖層垮落的空洞高度開始逐漸減小,上覆巖層由于受到下部垮落巖層的作用,導致其彎曲下降程度逐漸減小,剩余離層裂隙之間間隔開始減小,因此離層量處于較小的一個水平,并且離層量隨著距切眼距離的增大整體有較小程度的上下浮動變化,此區域主要是采空區已垮落巖層的壓實區。

3.3 采動覆巖“三帶”高度計算公式優化

3.3.1 覆巖碎脹系數計算

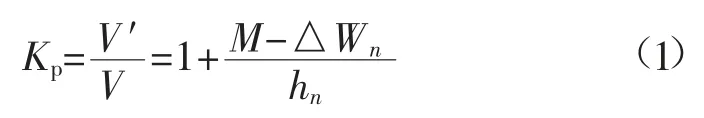

工作面采動后,上覆巖層受其影響出現破裂,且已垮落巖塊間接觸面存在空隙,導致受破裂影響后的巖體體積大于未受影響前的巖體體積。為定理描述此變化特征,計算得覆巖碎脹系數Kp為1.39。

式中:V′為破裂后的巖體體積;V為未破壞狀態下的巖體體積;M為開采高度,25 m;hn第n排測線與煤層頂板變形前距離,m;△Wn為第n排測線測點下沉值,m。

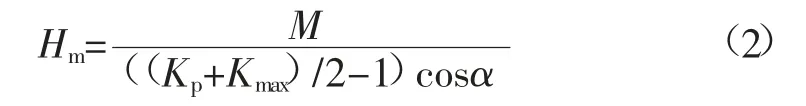

3.3.2 垮落帶高度計算

根據覆巖性質的不同,采空區垮落帶最大高度一般采用經驗計算公式[22],但覆巖受彎曲下沉、破裂變形等影響,垮落帶的理論計算值往往偏高,且隨煤層厚度此因素表現更加明顯,因此對經驗計算公式進行優化,得式(2),以減少巨厚煤層計算誤差。

式中:Hm為垮落帶高度,m;M為工作面開采煤厚,試驗取25 m;Kp為巖層垮落的碎脹系數,取1.39;Kmax=1.4;α為煤層傾角,試驗工作面煤層傾角取0°。

將以上參數代入式(2),得工作面垮落帶高度為63.29 m,試驗模型高度為60 m。因此說明式(2)用于計算垮落帶高度有一定的準確性。

4結論

1)采空區巖層形成垮落帶、裂隙帶、彎曲下沉帶“三帶”,通過對覆巖下沉量及覆巖形態分析得到硫磺溝(9-15)06工作面巨厚煤層覆巖垮落帶高度為60 m,并對巨厚煤層垮落帶最大高度計算公式進行優化。

2)工作面覆巖水平裂隙密度隨推進距增加呈現1個拋物線分布,采空區覆巖垂直裂隙密度隨巖層距煤層底板距離增大,不斷下降,但當其距離超過垮落帶最大高度,其密度會驟降且趨于穩定。

3)采空區離層量由于受“橫三區”巖層分布特點影響,總體分布呈現“兩側高中間低”。