尾門外板上部擾流板處回彈翹曲分析及解決方案

張海洋,夏迎飛,夏成飛

(鶴壁市全力模具制造有限公司,河南 鶴壁 458030)

0 引 言

汽車外覆蓋件對汽車的安全、隔振降噪性能及整車造型等具有重要作用,大多數汽車外覆蓋件是由造型復雜、尺寸較大、板料厚度偏小的自由曲面構成,在成形過程中因受力不均勻或進料不一致導致起皺、開裂、凸凹、回彈翹曲等表面缺陷,其中回彈翹曲是汽車外覆蓋件沖壓成形過程中最常見、最難控制的缺陷,也是實際工藝最難克服的成形缺陷,是汽車制造業亟待解決的關鍵問題之一。

回彈不僅影響車身外覆蓋件的尺寸精度,還會對后期包邊總成的尺寸精度和整車間隙匹配的一致性造成影響,甚至會引起飾板無法安裝或長期震動產生裂紋等問題,因此需要對外覆蓋件的回彈翹曲問題進行分析并采取有效措施保障成形制件的尺寸精度。以某SUV車型的尾門外板為例,分析尾門外板產生回彈的原因,結合CAE仿真結果對比,采取反復分析、結果對比及優化拉深筋參數的方法,通過整改優化模具使成形制件尺寸精度達到質量驗收要求。

1 尾門外板結構及工藝分析

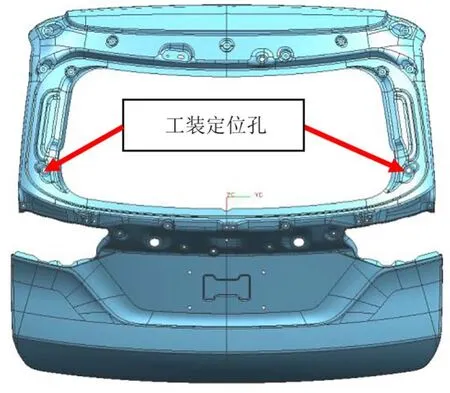

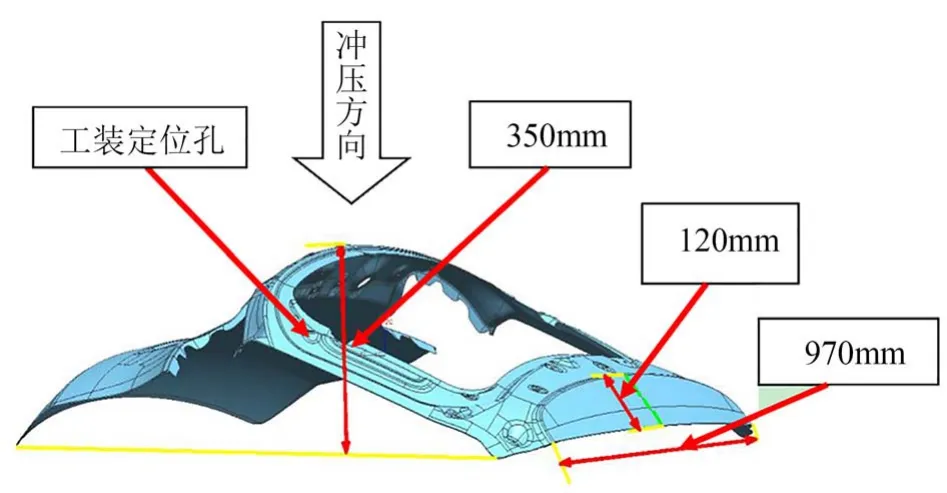

圖1所示為某SUV車型的尾門外板結構,由特征復雜的空間自由曲面構成,曲面曲率要求平緩光順,表面質量和尺寸精度要求高,要求制件成形充分、剛性好,表面不能有暗坑,特征棱線無滑移,同時制件上半部分整體與頂蓋、側圍有嚴格的匹配要求。其結構難點主要有2處:①以工裝定位孔法向為沖壓方向,在沖壓方向下,側面看呈“V”形,高低差較大,尾門外板最高點和最低點的高度差達350 mm;②擾流板處外板面曲率平緩,曲面弧度近似直線且覆蓋面較大,拉深深度過深導致成形過程中板料流入不均勻,成形不穩定,如圖2所示。這2種形狀特點使板料在成形過程中壓料面的材料流動劇烈,內部的應力狀態復雜,塑性變形不均勻,容易產生缺陷問題。

圖1 尾門外板結構

圖2 尾門外板沖壓方向上高低差

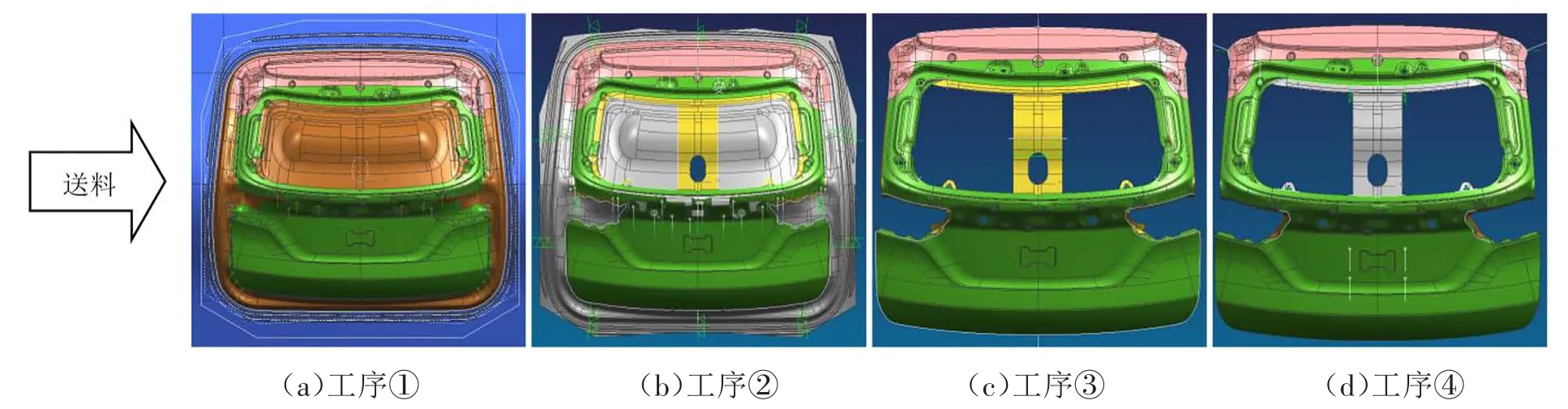

根據尾門外板的結構特點采取一次拉深成形,板料材質采用烘烤硬化板HC180BD+Z-FD,屈服強度為208 MPa,抗拉強度為334.7 MPa,板料尺寸為1 630 mm×1 545 mm,板厚0.7 mm。尾門外板生產一般在自動沖壓線上完成,沖壓工藝方案設計除了要滿足現有機器人自動送料取料外,還要滿足不超過4道工序的工藝流程(落料除外)。經綜合評估,確定尾門外板的工序內容為:①拉深;②修邊側修邊沖孔側沖孔;③翻邊整形側翻邊;④修邊側修邊側沖孔側整形。尾門外板工藝流程如圖3所示。

圖3 尾門外板工藝流程

根據確定的沖壓方向和相關參數,通過Auto-Form有限元模擬軟件對尾門外板進行CAE分析,對拉深筋和工藝補充部分進行調整,并采用雙曲面壓料面,使板料成形時材料流動盡量均勻平穩,避免產生開裂和起皺等缺陷,為后期模具調試提供參考依據。

2 問題產生及原因分析

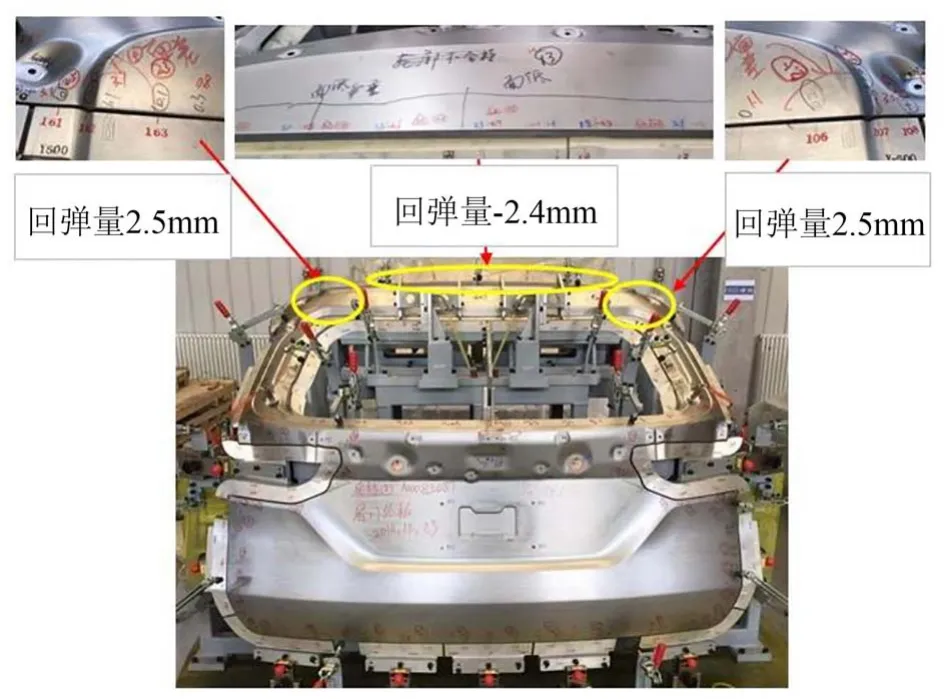

通過后期生產跟蹤,在首次全工裝成形時發現制件合格率僅為67%。經分析,發現問題為上部擾流板處主型面塌陷引起翻邊后輪廓回彈較大且不穩定,局部型面最大偏差達到2.5 mm,存在表面質量缺陷,造成制件上部形狀嚴重超差,制件在檢具上的測量值如圖4所示。

圖4 制件在檢具上檢測超差數值

針對此處制件回彈造成的表面質量超差問題及不穩定因素進行評估和確認。初步采用人、機、料、法的魚刺圖進行預測和分析,如圖5所示。

圖5 魚刺圖

針對魚刺圖中分析確認的各因素進行重構,列表進行方案制定和結果跟蹤,如表1所示。通過逐項分析和解決方案跟蹤驗證,人、機、料均通過結果驗證,排除其對尾門外板擾流板處成形回彈問題造成的影響。

表1 逐項排查并提出方案對應表

通過魚刺圖分析以及逐項排查解決,確認分析方向主要集中在工藝設計與現場制件實際狀態的一致性方面。一般外板CAE分析主應變理論值要求為≥0.03,查閱前期CAE分析結果,確認此尾門外板擾流板處的主應變值均已超過0.03,達到合格范圍,如圖6所示。副應變的合格理論值要求一般是≥0,即不能為負值。但對前期CAE分析結果進行確認,發現尾門外板上部擾流板處中間及兩邊的次應變數值均為負值,如圖7所示,且云圖形狀與回彈趨勢形狀相似,說明制件此處在拉深成形過程中并沒有被完全拉開,導致出現回彈缺陷。

圖6 前期分析主應變分析結果

圖7 前期分析次應變分析結果

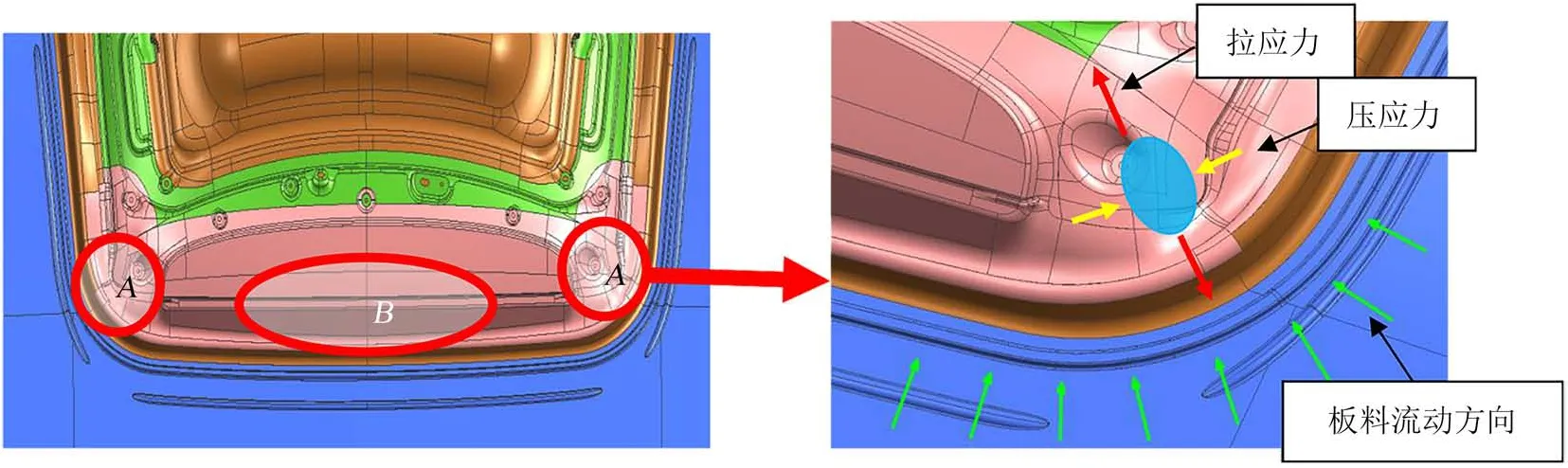

拉深成形過程中,一般板料流動發生壓縮變形會存在壓縮失穩問題,次應變為負值表示此方向的受力狀態為壓縮受力。在汽車外板拉深成形過程中,表面內凹的部分是依靠凹模型面上的局部凸起成形,成形方向與沖壓方向相反,稱為反成形區。而該尾門外板上部兩角處為反成形區,如圖8所示A區域,該區域內材料的流動類似于脹形,承受徑向與切向拉應力作用,外圍材料流動經過局部凸起拉入凹模后,在切向產生收縮趨勢,其應力狀態為徑向拉應力與切向壓應力,因此表現為主應變為正值,次應變為負值。

圖8 兩角處反成形區及拉、壓應力狀態

B區域的成形過程如圖9所示,由于制件此區域輪廓存在凸弧且兩角與中間存在高度差,此處工藝補充處理必然會出現一個凸弧過渡。拉深成形過程中,當板料沿模具零件向內流動時,單位長度板料經歷了先變長后變短的拉壓過程,因此當板料流動到B區域的中間位置時,展開長度由長變短,造成切向壓應力增大,直接體現在次應變為負值,成形后此處應力釋放不均勻,導致此處塑性變形不充分,引起此處塌陷回彈。

圖9 擾流板中間區域板料流入受力趨勢

3 方案分析及整改驗證

對于拉深不充分導致的塌陷回彈,通常采用以下2種方法進行控制。

(1)工藝參數控制法。通過改變成形過程邊界條件,如板料形狀、壓邊力、模具零件圓角及摩擦狀態和拉深筋等因素減少回彈。

(2)實時補償法。在特定的工藝參數條件下預測或實測回彈量大小,然后通過修正模具零件形狀使回彈的零件形狀符合設計要求。

該尾門外板輪廓曲面復雜,回彈數值偏大,采用實時補償控制調整不確定因素較大,且需要反復更改周期較長。大量理論研究和調試經驗表明,控制材料流動是解決拉深成形不充分和控制拉深回彈最有效的方法。

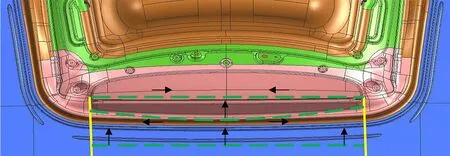

根據以上問題分析,通過CAE分析逐步對整改條件進行AutoForm分序確認,確認是否能提高此處成形性從而減小回彈,如圖10所示。第一步對圖10所示1處的工藝補充反坎進行加大,增大此處反成形區域,進行CAE分析得到拉深和修邊后的自由回彈;第二步對圖10所示2處的拉深筋進行加強處理,采取燒焊后加高拉深筋,之后進行CAE成形分析得到拉深后的自由回彈和修邊后的自由回彈;第三步將圖10所示3處的拉深筋進行加強處理,采取燒焊后加高拉深筋,通過分析得到拉深與修邊的自由回彈。

圖10 擾流板中間區域局部調整分析及預期板料成形受力方向

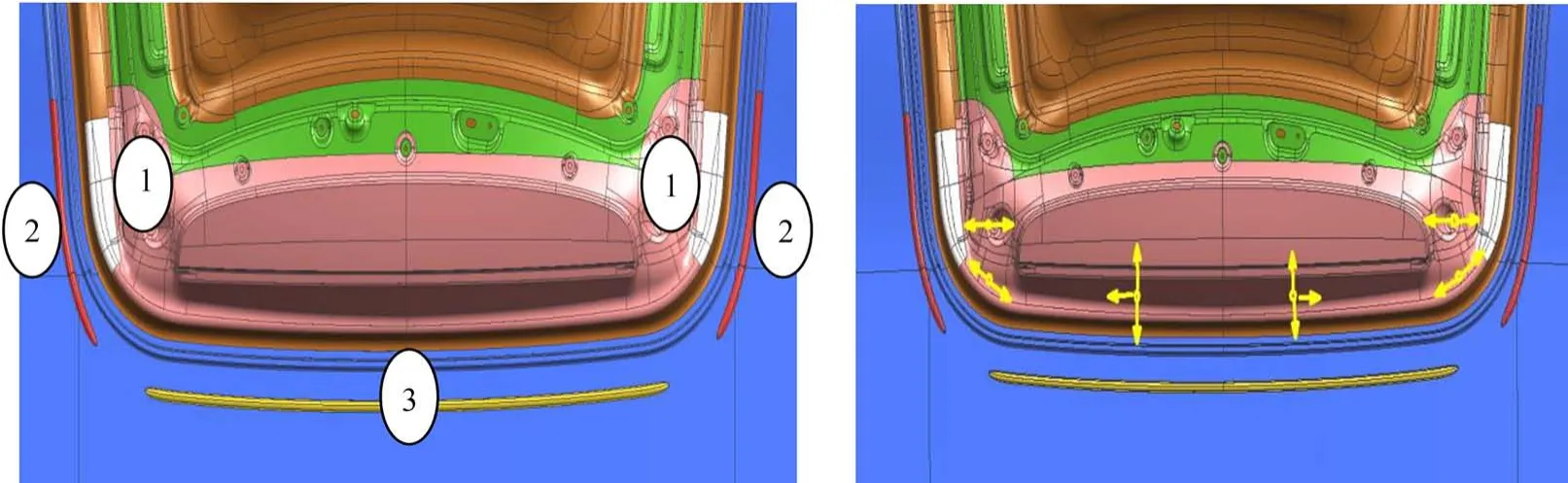

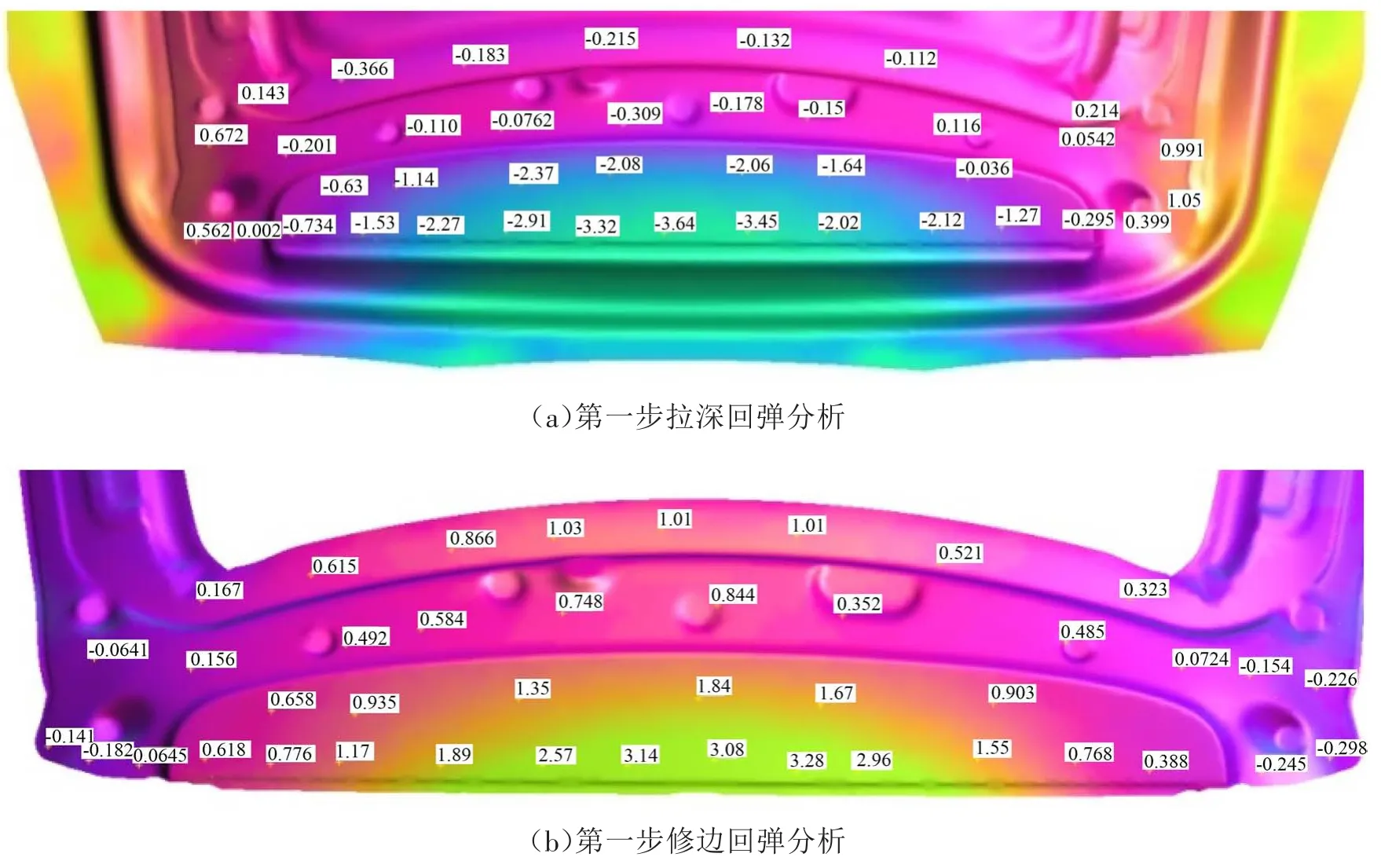

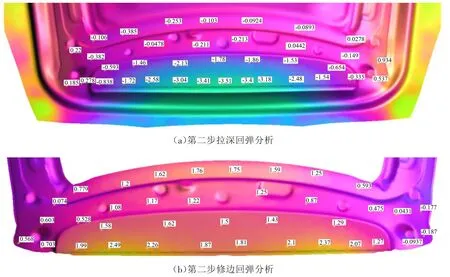

按照以上方案進行反復分析調整,第一步CAE分析結果如圖11所示,拉深回彈:中間低3.7 mm,兩角高1.2 mm;修邊回彈:中間高3.5 mm,兩角高0.6 mm。第二步CAE分析結果如圖12所示,拉深回彈:中間低3.5 mm,兩角高0.5 mm;修邊回彈:中間高2.2 mm,兩角高0.5 mm。第三步CAE分析結果如圖13所示,拉深回彈:中間低1.3 mm,兩角高0.3 mm;修邊回彈:中間高0.2 mm,兩角高0.5 mm。

圖11 第一步CAE分析結果

圖12 第二步CAE分析結果

圖13 第三步CAE分析結果

根據CAE分析結果可知,增大兩側拉深筋和上部拉深筋后,有效控制了板料的流動,使此處拉深成形更充分。經修邊后,由于工藝補充處廢料部分的約束消失,內應力充分釋放,修邊后的自由回彈可以反映為最終制件的回彈結果。

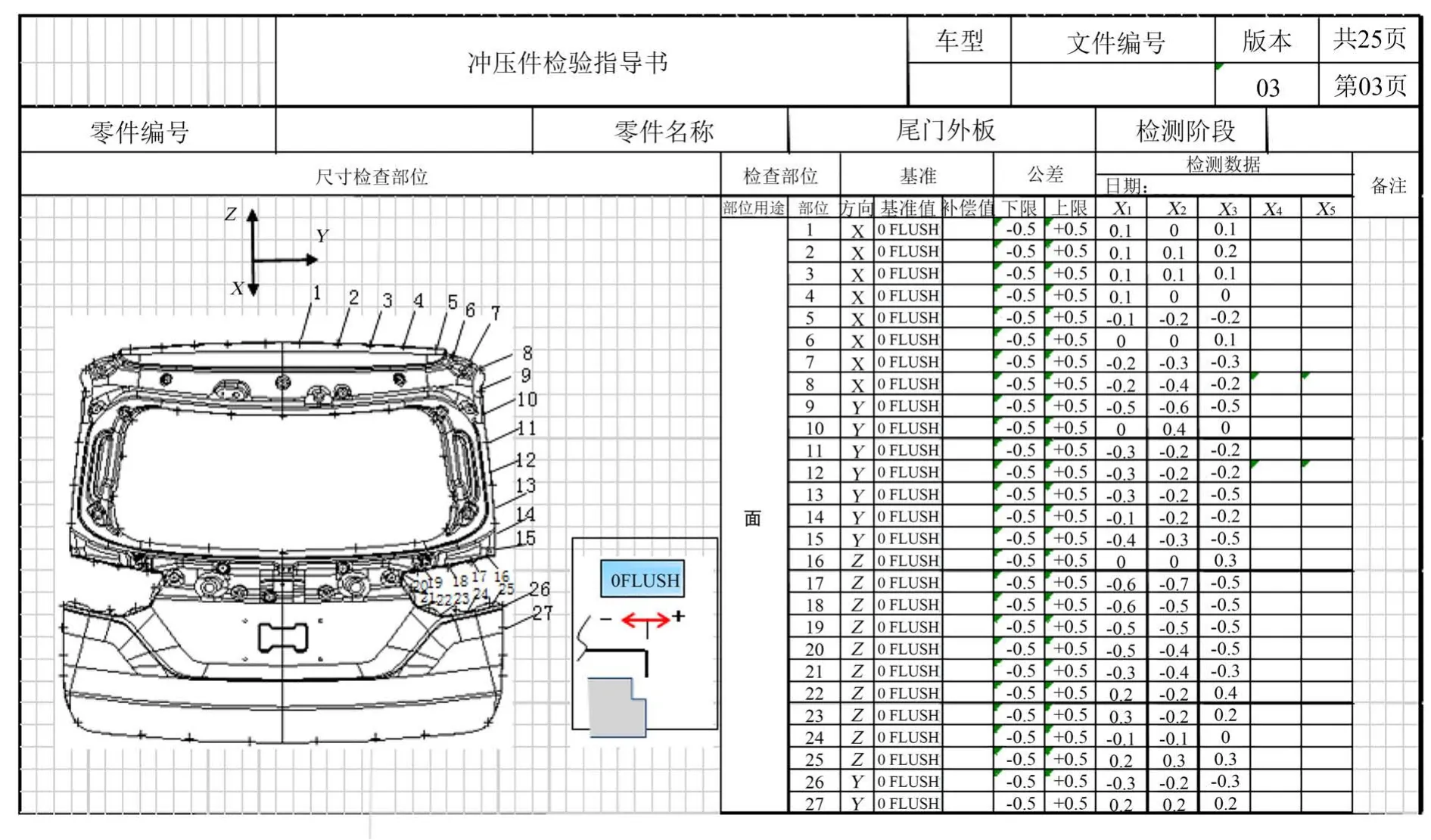

通過分析結果,對尾門外板上部擾流板處的塌陷回彈進行整改,按照上述方案對工藝進行優化,將局部拉深筋加強加高處理,并對局部工藝補充面的工藝反坎加大。為確保最終制件效果,在拉深工序對兩角處和中間區域進行強壓處理,強壓量取0.1 mm。現場通過2次調試,最終檢測成形件,尾門外板上部擾流板處全部合格,如圖14和圖15所示,整體合格率達到96%,順利通過驗收。

圖14 整改合格的制件

圖15 整改合格制件檢測表

4 結束語

由于SUV尾門外板需匹配較多功能件,其形狀復雜、尺寸精度及品質要求高,拉深成形充分性將直接決定成品件的質量。拉深出現的塌陷回彈多數情況下是因板料進料不均勻導致成形不充分,應從控制和調整板料的流入方向入手,通過調整拉深筋、工藝補充等邊界條件來控制板料流入,達到調整成形充分性的目的。前期的工藝分析應以修邊后的自由回彈作為制件是否回彈的指導依據,盡量在前期調整各種工藝參數,讓修邊后的自由回彈符合制件最終狀態的質量要求,可節省后期的調試時間。