高速銑削高強鋼切削力分形特征的研究

李 源,鄭光明,張 旭,湯志源

(1.山東理工大學機械工程學院,山東 淄博 255000;2.山東航空股份有限公司,山東 濟南 250107)

1 引言

高速切削是一門先進的工藝制造技術,以其獨特的優勢在各類機械產品的制造加工中被重視[1]。而在高速切削過程中,切削力直接影響刀具壽命和表面加工質量,是影響銑削加工的重要因素,且在切削機理中起重要作用[2]。目前大量研究通過模擬和實驗,探尋切削參數、涂層材料、刀具參數等對切削力的影響,旨在預測及實現切削力更加穩定的加工過程。文獻[3]分析了銑削參數對切削力的影響,進一步研究切削力對刀具壽命的影響;文獻[4]分析了切削參數對銑削力分量的影響,并建立銑削力模型,實現了銑削力的預測和控制;文獻[5]采用有限元仿真軟件,研究了刀具幾何參數對切削力的影響;文獻[6]采用TiAlN涂層刀具干切削40CrNi,發現切削參數對切向力的影響大于軸向力和徑向力。但以上研究在分析時,選取的是切削力的最大值,這損失了大量的切削力數據,有損切削力的整體表征。

自1975年首次提出分形(Fractal)概念后[7],分形理論以其可研究不規則、不光滑、不可微集合及具有任意小尺度下的比例細節和自相似性等特點得到廣泛應用[8]。文獻[9]研究鉆頭磨損時指出,切削力具有自相似性且分形特征明顯;在高速銑削方面,也有人指出分形維數可表征切削力動態分量的穩定性[10];并且發現切削力分量信號的分形維數可判斷刀具磨損狀態。

前人主要研究了切削力分量的分形特征,未研究切削力合力的分形特征,缺乏對切削力穩定性表征的全面性,且未對切削力較為穩定的加工參數進行優化。因此針對切削力合力,采用分形理論進行分析,通過分形維數表征切削力穩定性,研究切削參數對切削力穩定性的影響,預測切削力更加穩定的切削參數,以達到更全面的表征切削力的目的,并為高速切削工藝參數的選擇提供依據。

2 盒維數法

對分形理論而言,分形維數D是其重要參數,它的大小反映了圖形輪廓在空間上的復雜、不規則和精細程度,具有細分輪廓結構的能力[11],其計算方法也有多種,如功率譜密度法、尺碼法、結構函數法、盒維數法等[12],以下采用盒維數法。

盒維數法是一種常用的分形維數計算方法,其原理為,取邊長為r的小盒子,把分形曲線覆蓋起來。則有些小盒子是空的,有些小盒子覆蓋了曲線的一部分。計數多少小盒子不是空的,所得的非空盒子數記為N(r)。然后縮小盒子的尺寸r,所得N(r)自然要增大,當r→0時,得到分形維數[12]:

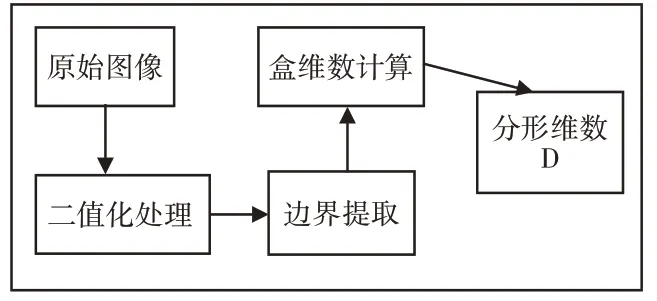

其具體計算流程,如圖1所示。

圖1 盒維數計算流程圖Fig.1 Flow Chart of Box-dimension Calculation

3 試驗設計與過程

3.1 工件材料

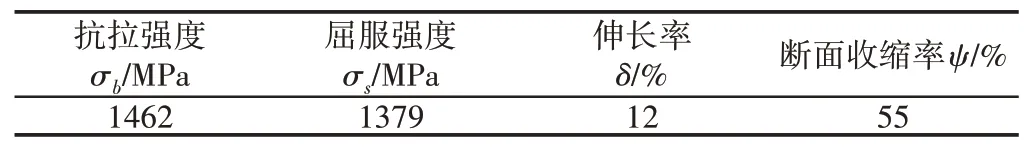

工件材料為AISI4340合金結構鋼,表面硬度:43 HRC,試樣加工成(100×100×60)mm的方塊進行干銑削試驗。工件材料的主要化學成分和機械物理性能,如表1、表2所示。

表1 AISI 4340鋼的主要化學成分(質量比:%)Tab.1 Main Chemical Composition of AISI 4340 Steel(wt.%)

表2 AISI4340鋼的機械物理性能Tab.2 Mechanical and Physical Properties of AISI4340 Steel

3.2 刀具材料

選用美國肯納公司生產的PVD-AlTiN涂層硬質合金刀片,其型號是EDCT10T304PDERLD,牌號為KC522M,對應刀桿型號為20A03R028A20ED10,直徑d=20mm。

3.3 試驗設備及流程

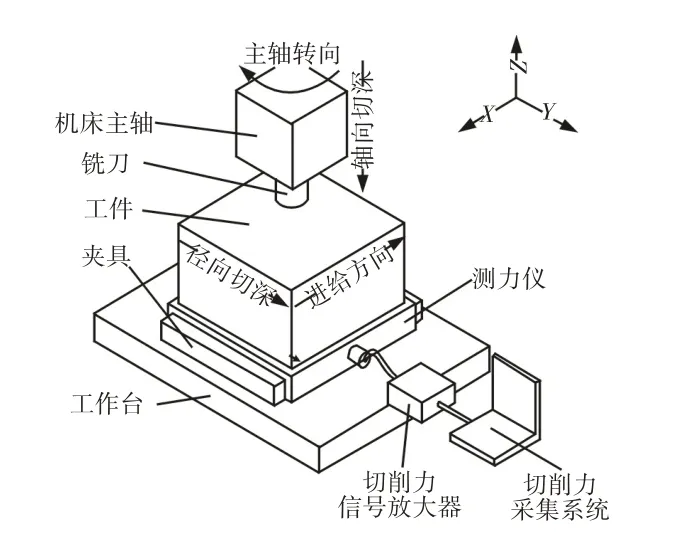

選用表3的試驗參數,設計40組單因素試驗并采用干銑削方式,在五軸數控加工中心DMU 70 eVolution(最高轉速18000r/min)上進行加工。加工過程中為避免刀片間的相互干涉,采取單刀片安裝。試驗設置走刀距離為100mm/次,每個參數下走刀3次,并用KISTLER公司9257B型號測力儀記錄切削力,示意圖,如圖2所示。加工停止后取下刀片,用USB200數碼工具顯微鏡觀察并測量后刀面磨損,取后刀面磨損量VB=0.2mm作為換刀標準,并不記錄后刀面磨損量。

表3 單因素試驗設計表Tab.3 Single Factor Test Design Table

圖2 銑削試驗及切削力采集示意圖Fig.2 Milling Test and Cutting Force Acquisition Diagram

4 結果與分析

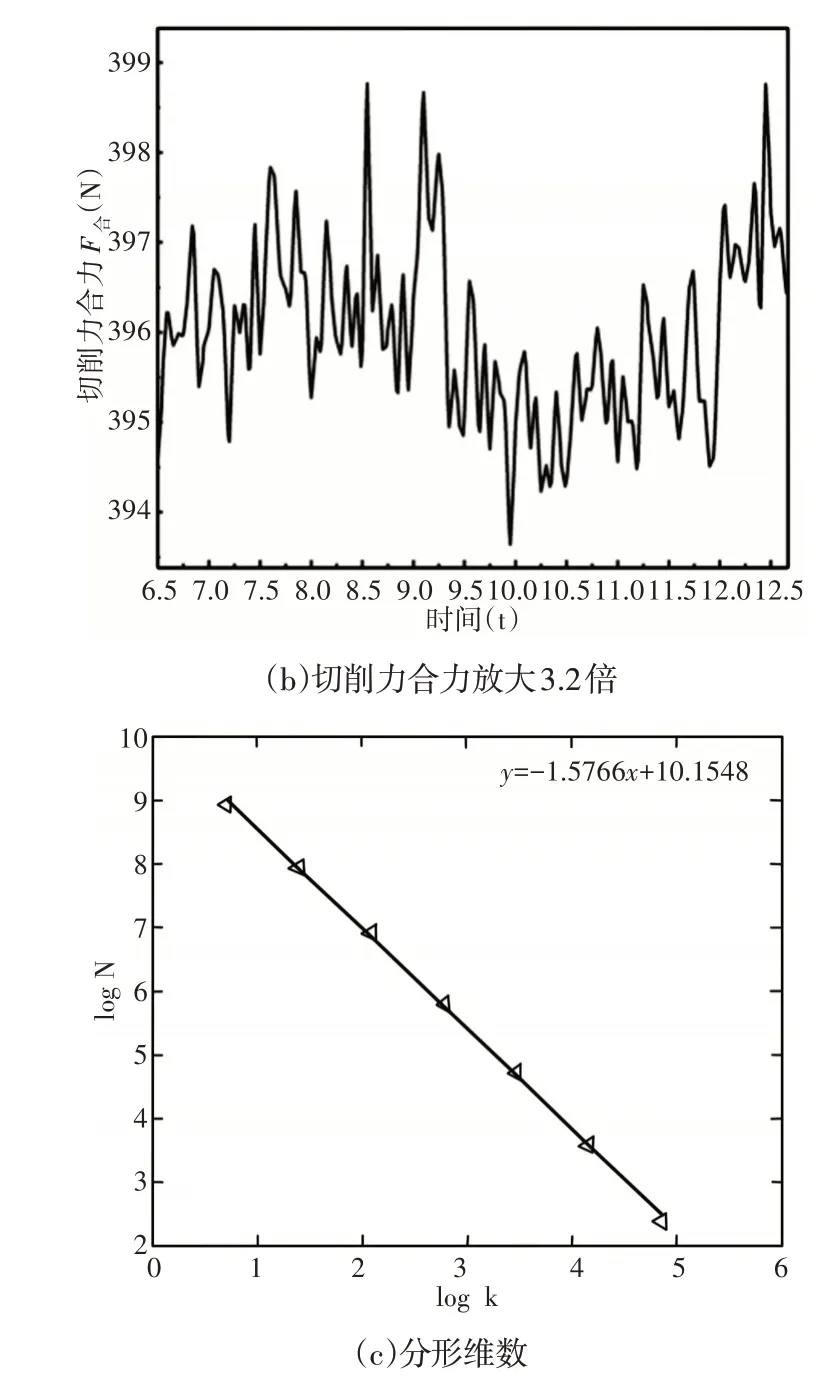

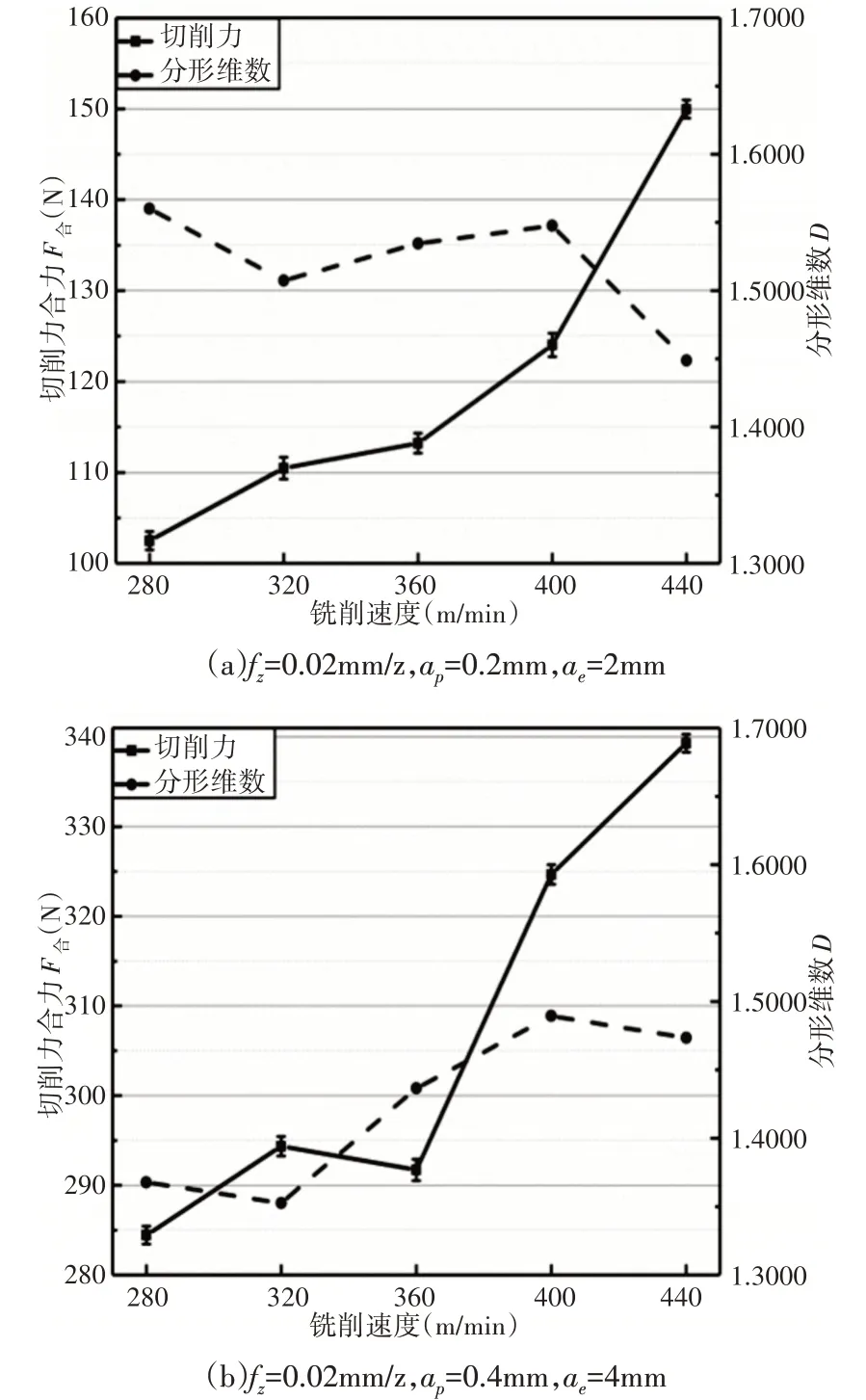

運用測力儀配套軟件DEWESoft-X導出穩定銑削狀態下0-20s時間段的切削力分量Fx、Fy、Fz,通過式(2)計算得到切削力合力F合,并繪制切削力合力圖形,切削參數vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm的切削力合力圖形,如圖3(a)所示。切削力大小在(393.64~398.77)N小范圍內高頻波動,將其放大3.2倍后,如圖3(b)所示。發現切削力在細節上與整體具有自相似性,且切削力細節豐富,僅靠最大值無法準確描述切削力,因此采用盒維數法計算其分形維數,如圖3(c)所示,擬合直線斜率的絕對值即為分形維數,并將不同切削參數下的分形維數和切削力合力最大值進行對比,如圖4所示。

圖3 切削力分形維數計算(vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm)Fig.3 Calculation of Fractal Dimension of Cutting Force(vc=400m/min,fz=0.04mm/z,ap=0.4mm,ae=4mm)

式中:F合—切削力合力;Fx—進給力;Fy—切向力;Fz—軸向力。

如圖4所示,發現隨銑削速度的增大,切削力合力最大值在整體上呈上升的趨勢,但當ap、ae增加時,趨勢出現波動;而分形維數均一致呈現“高-低-高-低”的趨勢。可見二者在趨勢上并不一致,說明二者是從不同角度描述切削力的參數,前者選取穩定切削段的切削力最大值,描述某時間段切削力的最大值,是一個時間點的切削力,這會丟失大量的數據,而分形維數的計算涵蓋整段切削力圖形,是描述切削力圖形細節,表征切削力穩定狀態的參數。在相對穩定的切削過程中,切削力變化小,使得切削力圖形細節變少,從而分形維數小,因此可通過分析分形維數隨切削參數的變化,判斷切削力的穩定狀態。如圖5所示,在不同的fz、ap、ae下,隨銑削速度的增加,分形維數變化的拐點均為320m/min和400m/min,且320m/min對應的分形維數相對較小,切削力較為穩定,而400m/min對應的分形維數較大,切削力不穩定。并且在較高銑削速度(400m/min和440m/min)下,其對應的分形維數集中在E、F兩點,改變其他參數,分形維數變化不大,而320m/min對應的分形維數在調節fz、ap或ae的情況下,分形維數變化明顯,且出現了最小的分形維數,這是因為在相對較高的速度條件下,vc對切削力穩定性的影響遠大于fz、ap或ae,此時vc起主導作用;而在相對較低的速度條件下,vc對切削力穩定性的影響雖起主要作用,但并非主導,在很大程度上還會受fz、ap或ae的影響。如圖5曲線A與B相比,當vc=(280~360)m/min時,在相同銑削速度下,分形維數隨fz的增大而降低;曲線A與C相比,當vc=(280~360)m/min時,在相同銑削速度下,分形維數隨ae的增大而降低;曲線A與D相比,當vc=(280~360)m/min時,在相同銑削速度下,分形維數隨ap的增大而降低,且ae對分形維數的影響較為明顯,可見適當的增加fz、ap或ae可增加切削力的穩定性。

綜合上述現象和解釋,高速銑削AISI4340鋼時,切削力較為穩定的銑削速度為vc=320m/min,且該銑削速度下,可通過調節fz、ap或ae較大的改善切削力的穩定性,其中切削力較為穩定的參數為vc=320m/min,fz=0.02mm/z,ap=0.2mm,ae=4mm。

圖4 切削參數對切削力及分形維數的影響Fig.4 Influence of Cutting Parameters on Cutting Force and Fractal Dimension

圖5 分形維數隨銑削速度的變化Fig.5 The Change of Fractal Dimension with Milling Speeds

5 結論

選用PVD-AlTiN涂層硬質合金刀具高速干銑削AISI4340鋼,主要研究了銑削速度對切削力分形特征的影響,指出分形維數是獨立于切削力大小的,另一種描述切削力穩定性的參數,并得到以下結論:

(1)在試驗銑削速度范圍內,切削力分形維數隨銑削速度的增大,出現“高-低-高-低”的趨勢。

(2)在試驗銑削速度范圍內,確定了切削力較為穩定的切削參數是vc=320m/min,fz=0.02mm/z,ap=0.2mm,ae=4mm。

(3)在較高速度vc=400m/min和vc=440m/min的條件下,分形維數受其他參數的影響不大,此時vc對切削力穩定性的影響即分形維數的大小占主導作用。

此項研究,豐富了分形理論在高速切削領域的應用,對高速銑削切削力穩定性的描述具有指導意義。