基于Abaqus的變截面吊車梁模擬驗算及加固

李鵬鯤

(安徽建筑大學 土木工程學院,安徽 合肥 230601)

0 引言

吊車梁系統作為工業廠房的重要組成部分,其整體工作性能直接關乎工廠的正常運轉與生產安全.變截面式吊車梁是一種常見的設計形式,能有效提高鋼梁剛度與強度.已有研究表明隨著吊車長期對吊車梁的反復荷載作用,吊車梁變截面、跨中等位置將會出現局部高峰應力現象,從而加劇連接點處的脆性破壞以及整體結構的失穩[1-3].常好誦等對直接突變式變截面吊車梁支座進行受力性能的分析,得出在支座截面突變處存在著嚴重的應力集中從而加劇吊車梁的疲勞破壞[4].鄭廷銀等對幾種形式的變截面吊車梁的力學性能進行對比分析,得出采用梯形過渡式截面設計更有利[5].于志強等對某偏心荷載作用的吊車梁進行模擬驗算,同時提出加固處理方案[6].

現有文獻對變截面吊車梁整體的力學性能以及結構驗算研究較少,本文基于某工廠圓弧式變截面吊車梁,利用Abaqus有限元軟件分別對吊車梁的翼緣、腹板及加勁肋進行受力分析,并結合規范對吊車梁的剛度、強度進行2種不同工況的模擬,驗算該工廠選用的變截面吊車梁規格是否滿足設計要求.同時針對其應力應變分布規律提出合適的加固方案并驗算,以保證吊車梁系統的安全運行.

1 吊車梁模型

1.1 模型參數

分析選取的變截面吊車鋼梁位于某工廠成品運輸區域,該區域為廠房后期改造工程.為滿足車輛的正常行駛,設計增大該區域跨度,而跨度的增加使原吊車梁截面尺寸具有的強度、剛度失效.為保證吊車梁整體的剛度、強度不受影響,考慮在該區域更換變截面式鋼梁,通過增加梁高提高其慣性矩的方式保證鋼梁的承載能力以及吊車的安全行駛.

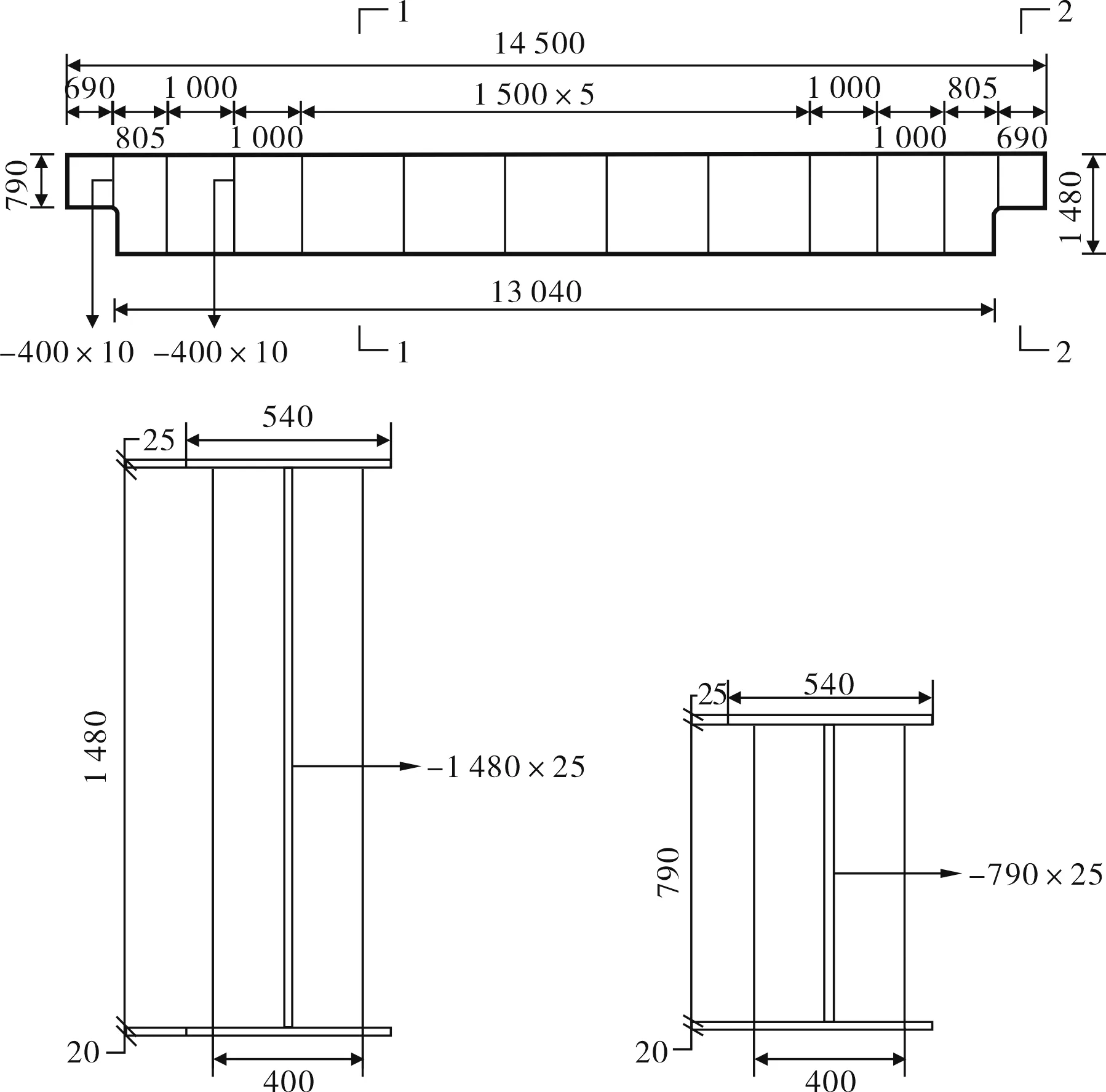

選用的吊車梁結構為采用圓弧式突變支座的Q345焊接工字型鋼梁,如圖1所示.選用橋式吊車起重機級別為A3,起吊能力為20/5 t,最大輪壓標準值為240 kN.

圖1 變截面吊車梁示意(單位:mm)

1.2 荷載值設計

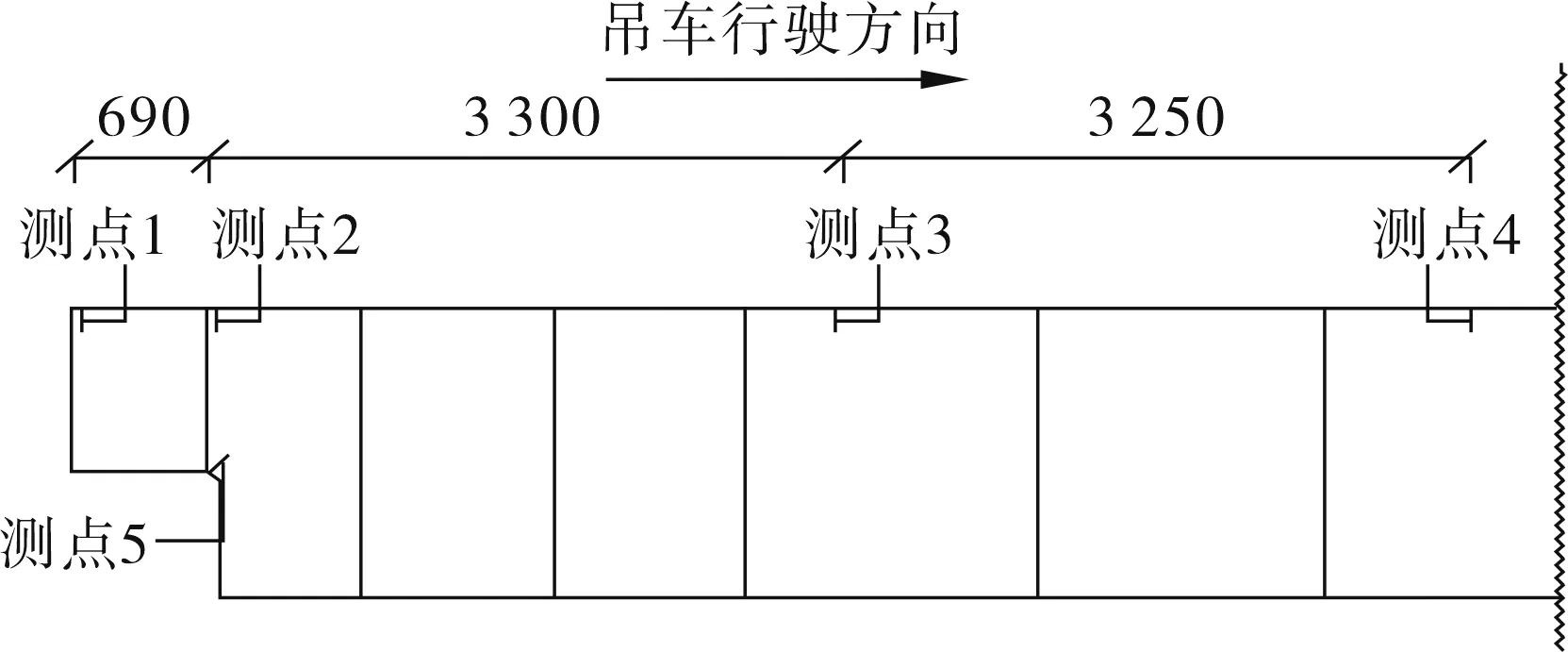

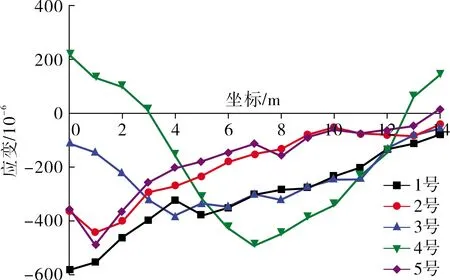

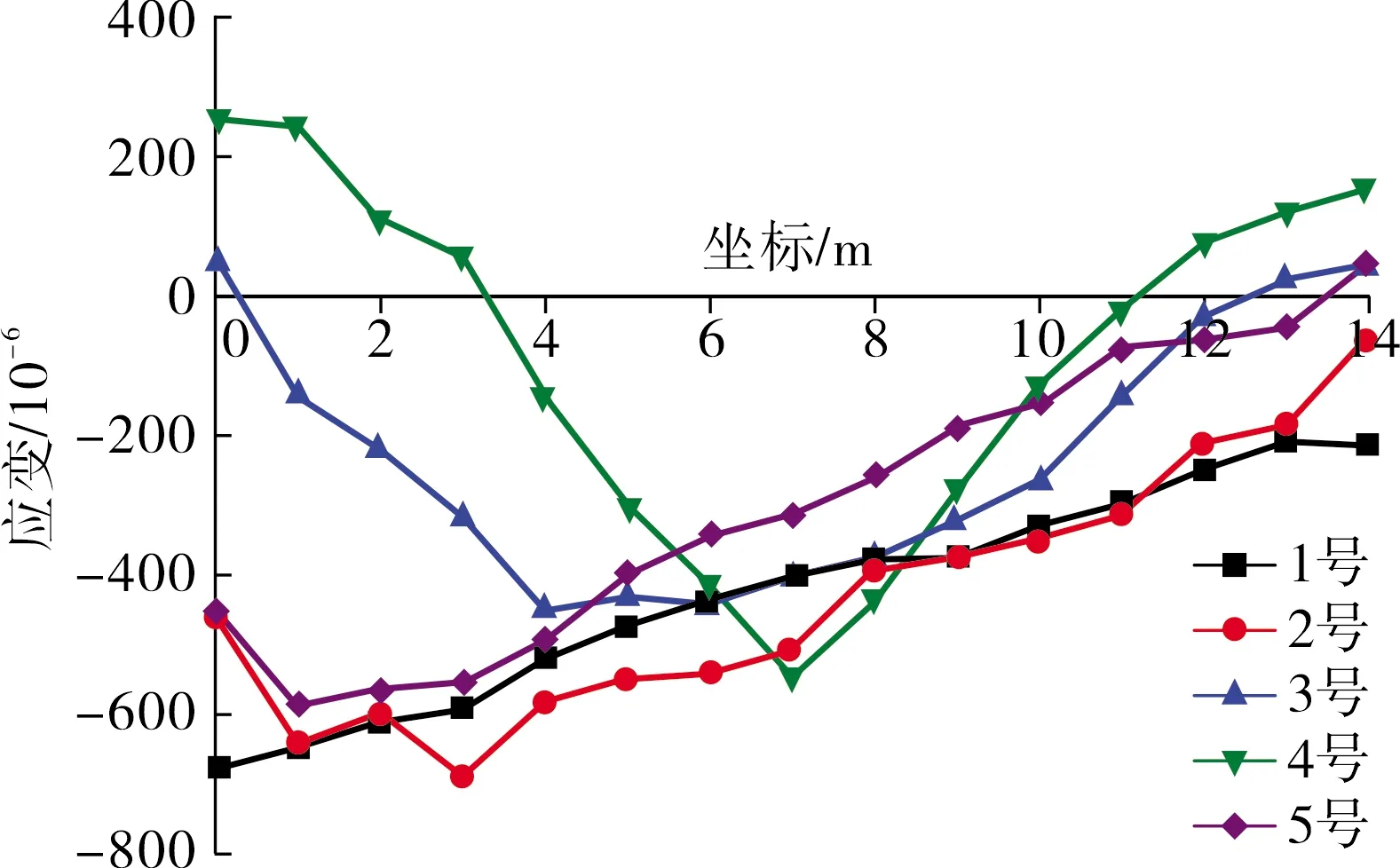

結合規范,荷載值以廠房提供吊車檢測維修記錄為依據,測點布置見圖2.根據該吊車梁系統出廠檢測時記錄的應變數據繪制如圖3所示的應變曲線,記錄吊車在空載、額定荷載運行中,沿梁軌由西至東端行至兩跨中時各測點處的應變變化曲線.

圖2 測點布置(單位:mm)

(a) 空載運行

(b) 額定荷載運行圖3 不同運行條件下各測點應變曲線

由圖3可知:測點1、2、4、5應力變化整體幅度偏大,且吊車行駛至該點位置處應力值明顯增大,可以推斷在吊車行駛過程到上述位置(梁端、梁變截面位置、跨中位置)會出現局部高峰應力以及應力集中現象.因此在進行吊車梁驗算時,考慮對梁端和跨中位置施加荷載,模擬最不利工況下吊車梁的剛度、強度是否達到要求.

圖4為2種不利工況下荷載示意圖,其中工況1為吊車行駛至梁截面變化位置,工況2為吊車行駛至梁跨中位置.荷載按1臺吊車作用在吊車梁上考慮,橋式吊車總長為28 m,一側輪數為4個.

圖4 荷載工況示意(單位:mm)

根據GB50009—2012《建筑結構荷載規范》[7],按吊車在額定功率下行駛時的狀態,確定吊車豎向荷載設計值P為

P=γQα1Pk,max,

(1)

式中:γQ為可變荷載分項系數,取1.4;α1為動力系數,A3級吊車取1.05.

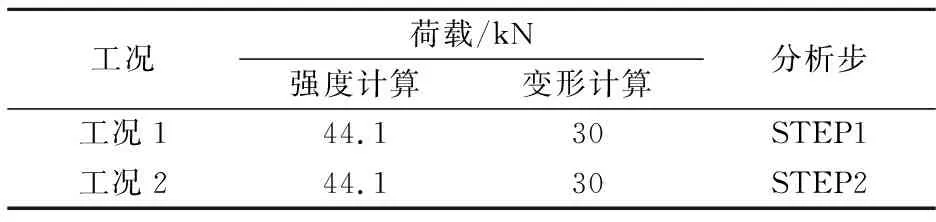

通過計算可得P=352.8 kN.根據規范,在進行模擬計算時吊車梁強度驗算取設計值352.8 kN;變形驗算取標準值240 kN.除以輪壓數得到有限元模型荷載值,如表1所示.

表1 荷載參數

2 吊車梁有限元驗算

結合吊車梁系統實際運行狀態與監測數據,根據前文所述2種工況對吊車梁的抗彎強度、抗剪強度、剛度、局部穩定性進行模擬計算.由于吊車梁側向設置了制動桁架,梁的整體穩定性能夠得到保證,根據規范不必驗算整體穩定性.已知Q345鋼材的抗彎強度設計值f=265 MPa,抗剪強度設計值fv=115 MPa,屈服強度fy=345 MPa.

2.1 抗彎強度驗算

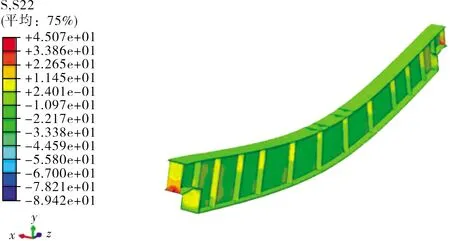

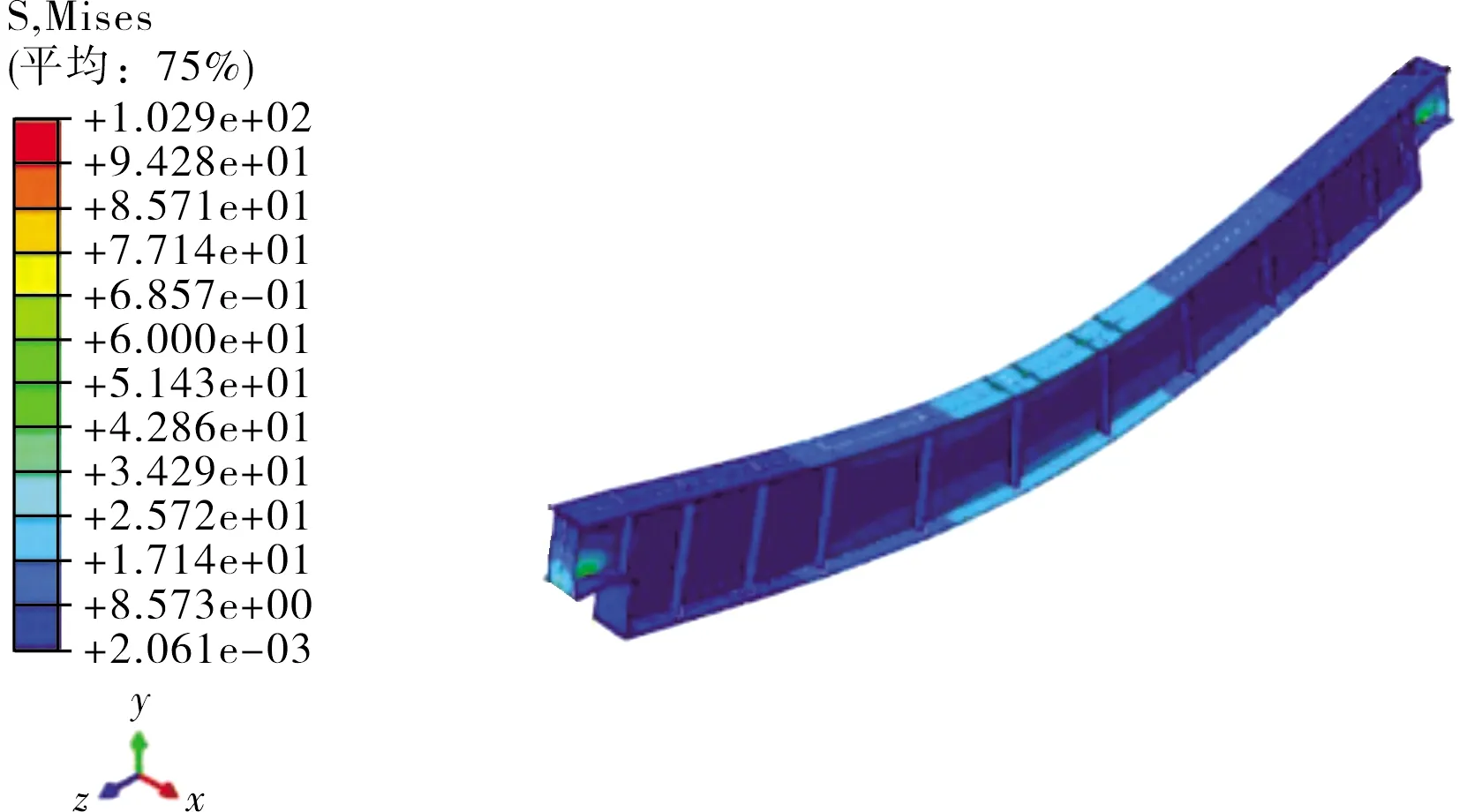

如圖5所示,在可視化模塊分別輸出2種工況下模型的Mises應力,通過云圖得到應力最大值(見表2).S.Mises為屈服等效應力,遵循第四強度理論,可直觀反映鋼結構構件的受力和屈服情況.

(a) S22

(b) Mises圖5 抗彎強度驗算應力云圖(單位:MPa)

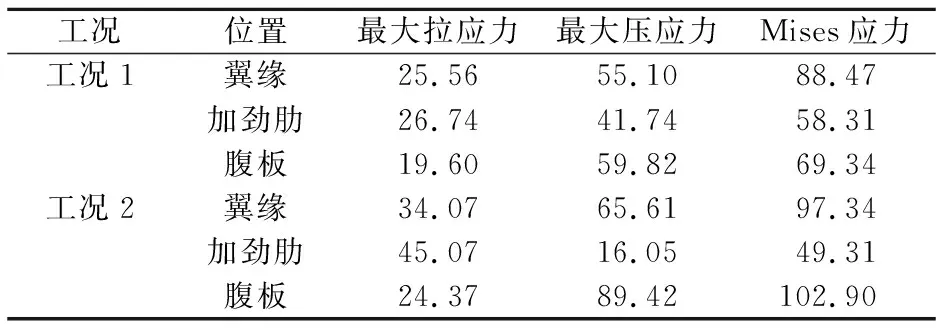

表2 抗彎強度計算結果 MPa

分析可得:當吊車荷載作用在梁變截面位置時,梁端上翼緣與變截面位置加勁肋連接處出現最大拉應力26.74 MPa;梁端部腹板與下翼緣連接點截面位置間出現最大壓應力59.82 MPa.通過觀察各部件的應力云圖,可以看出工況1的應力集中現象主要出現在荷載作用下方的加勁肋,變截面位置的下翼緣與加勁肋連接處以及梁端支座處.

當荷載作用在跨中位置,梁端下翼緣與加勁肋連接處出現最大拉應力45.07 MPa,支座處腹板與下翼緣連接點出現最大壓應力89.42 MPa.通過觀察各部件的應力云圖,可以看出工況2應力集中現象主要出現在下翼緣與加勁肋連接處、梁端支座處.

通過對比2種工況的計算結果,得到工況2中壓應力和拉應力值更大,說明吊車荷載作用在跨中位置吊車梁承受彎矩值更大.結合Mises應力分析,模型各部件的最大應力均小于規定的抗彎強度設計值265 MPa,說明該吊車梁結構的抗彎強度滿足設計要求.

2.2 抗剪強度驗算

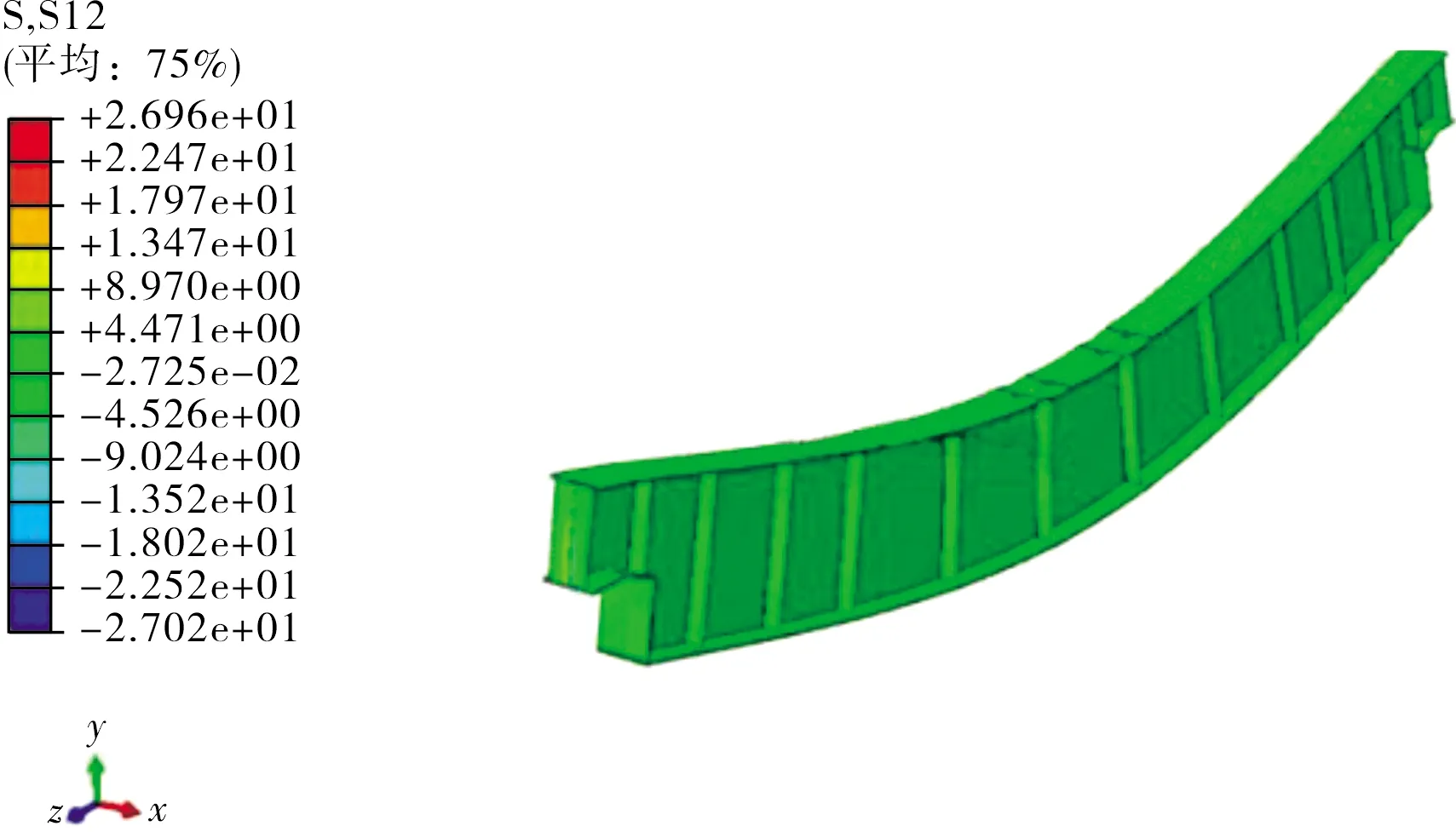

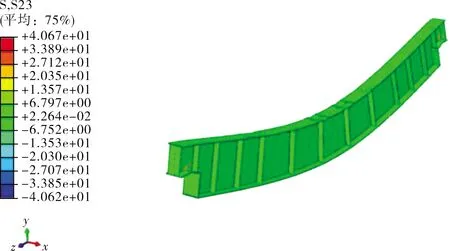

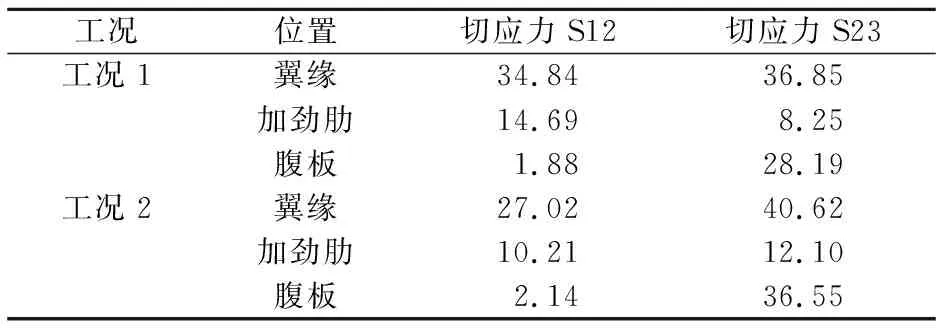

如圖6,在可視化模塊輸出2種工況下模型沿y方向的切應力,計算結果見表3.其中:S12指作用在yoz面沿y軸方向的切應力;S23指作用在xoz面的沿z軸方向的切應力.根據彈性力學理論[8]切應力互等定理可知S23=S32,即作用在xoy面沿y軸方向的切應力大小可以通過S23反映.

(a) S12

(b) S23圖6 抗剪強度驗算應力云圖(單位:MPa)

表3 抗剪強度計算結果 MPa

由圖6和表2可以看出:2種工況下最大切應力均出現上翼緣荷載作用位置,工況1最大切應力為36.85 MPa,工況2最大切應力為40.62 MPa,均小于規定的抗剪強度設計值115 MPa.結合Mises應力可以判斷吊車梁的抗剪強度符合設計要求.吊車梁端部至變截面處的腹板與梁端支座處均出現了應力集中現象,說明吊車梁變截面位置承受較大剪切力,經過荷載的長期作用可能會對該部位造成疲勞破壞.

2.3 剛度驗算

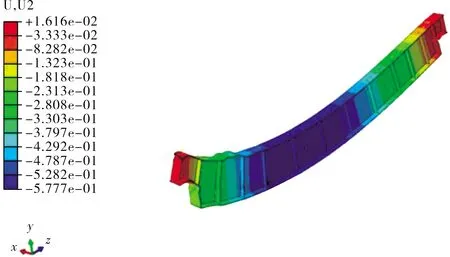

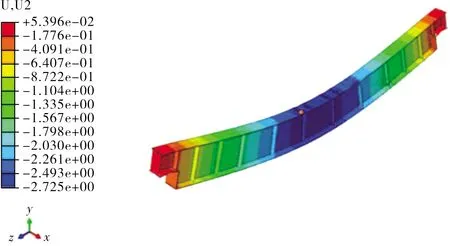

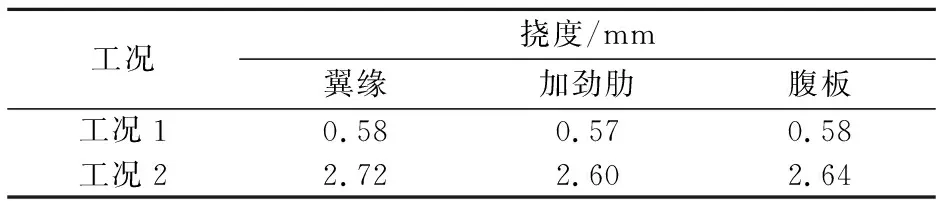

吊車梁的剛度是否合理可以通過荷載作用下的撓度大小衡量.根據規范要求,吊車梁的豎向撓度v應小于規定的容許撓度[v].其中,輕級橋式吊車的容許撓度為吊車梁跨度的1/800,計算可得選用模型的容許撓度為18.75 mm.如圖7所示,在可視化模塊輸出2種工況下模型沿y方向的位移U2,其中正值表示沿y軸正方向,負值沿y軸負方向.由圖7得到模型各部件的最大變形值如表4所示.

(a) 工況1

(b) 工況2圖7 剛度驗算變形云圖(單位:mm)

表4 撓度計算結果

由圖7和表4可以看出:工況1中最大撓度出現在荷載作用位置至梁跨中位置之間,撓度為0.58 mm;工況2最大撓度出現在跨中位置,撓度值為2.72 mm.2種工況下最大撓度值均小于容許撓度值18.75 mm,因此變截面吊車梁的撓度符合規范要求.

3 加固方案分析與模擬

根據前文強度、剛度驗算結果,說明吊車梁整體性能可得到保障.而本文分析為簡化計算,模擬只設定了瞬態分析步.而吊車荷載為反復荷載,不可忽略吊車的長期運作對吊車梁產生的疲勞作用,尤其在變截面支座處等結構薄弱位置更易出現疲勞損傷與破壞.因此針對前文分析吊車梁2處結構薄弱位置(梁端、跨中)提出2種加固措施,重新利用Abaqus軟件計算加固后鋼梁承載性能是否提升,驗證加固措施是否有效.

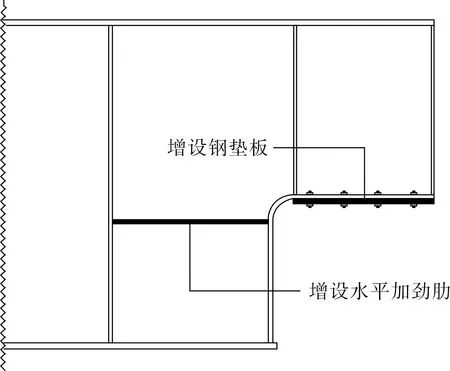

3.1 加固方案

采用變截面式支座的鋼吊車梁,由于吊車移動荷載的頻繁往復作用,在其變截面圓弧處易出現徑向、切向疲勞裂紋,從而成為整個梁結構的疲勞與損傷敏感區域.因此,設計考慮增強鋼梁變截面處的承載能力與抗變形能力,在圓弧過渡位置增設尺寸為400 mm×100 mm的水平加勁肋以提高變截面抗剪與抗變形能力;另外工況1中由于梁端支座處考慮下翼緣承受最大剪力,可以在翼緣下方增設鋼板并以高強度螺栓連接[9-10],如圖8(a)所示.

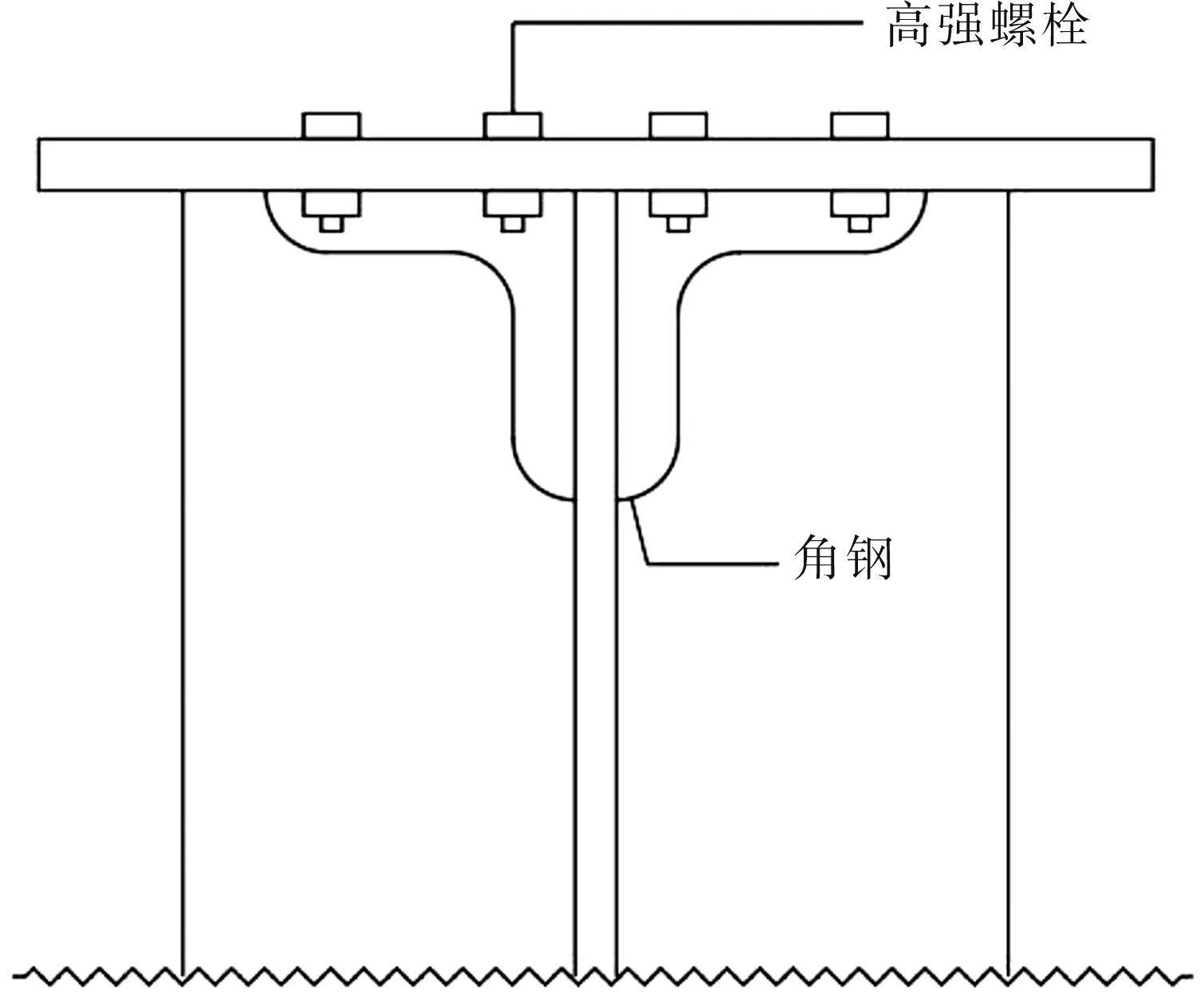

(a) 梁端支座

(b) 跨中圖8 吊車梁加固可行性方案

吊車梁跨中由于承受最大彎矩,在梁的上翼緣與腹板連接焊縫、加勁肋與上翼緣的連接處極易出現缺陷,從而增大吊車行駛的安全隱患.李斌提出了一種角鋼加固吊車梁的方式,將角鋼布置在腹板兩側, 并用高強螺栓將角鋼與腹板及上翼緣連接[11].經過試驗驗證該方案具有可行性,滿足吊車梁的加固要求.據此參照該加固方案在吊車梁跨中上翼緣與腹板交接位置增設尺寸為200 mm×200 mm×14 mm的角鋼,來提高鋼梁的使用性與安全性,如圖8(b)所示.

由以上方案重新建立有限元模型,模擬過程與前節一致,通過施加相同的荷載對比加固前后吊車梁應力變化情況,以驗證方案是否可行.

3.2 模擬結果分析

為直觀反映吊車梁在加固前后應力變化情況,如圖9所示在應力云圖中對吊車梁進行分區觀察各位置應力值.分區以豎向加勁肋所隔開區格為單位,將各區格單位中應力最大值以及前文模擬結果繪制成如圖10所示曲線,其中橫坐標代表各區格中心相對于梁端(從左往右)的距離,縱坐標表示該區格最大應力值.

圖9 應力分區

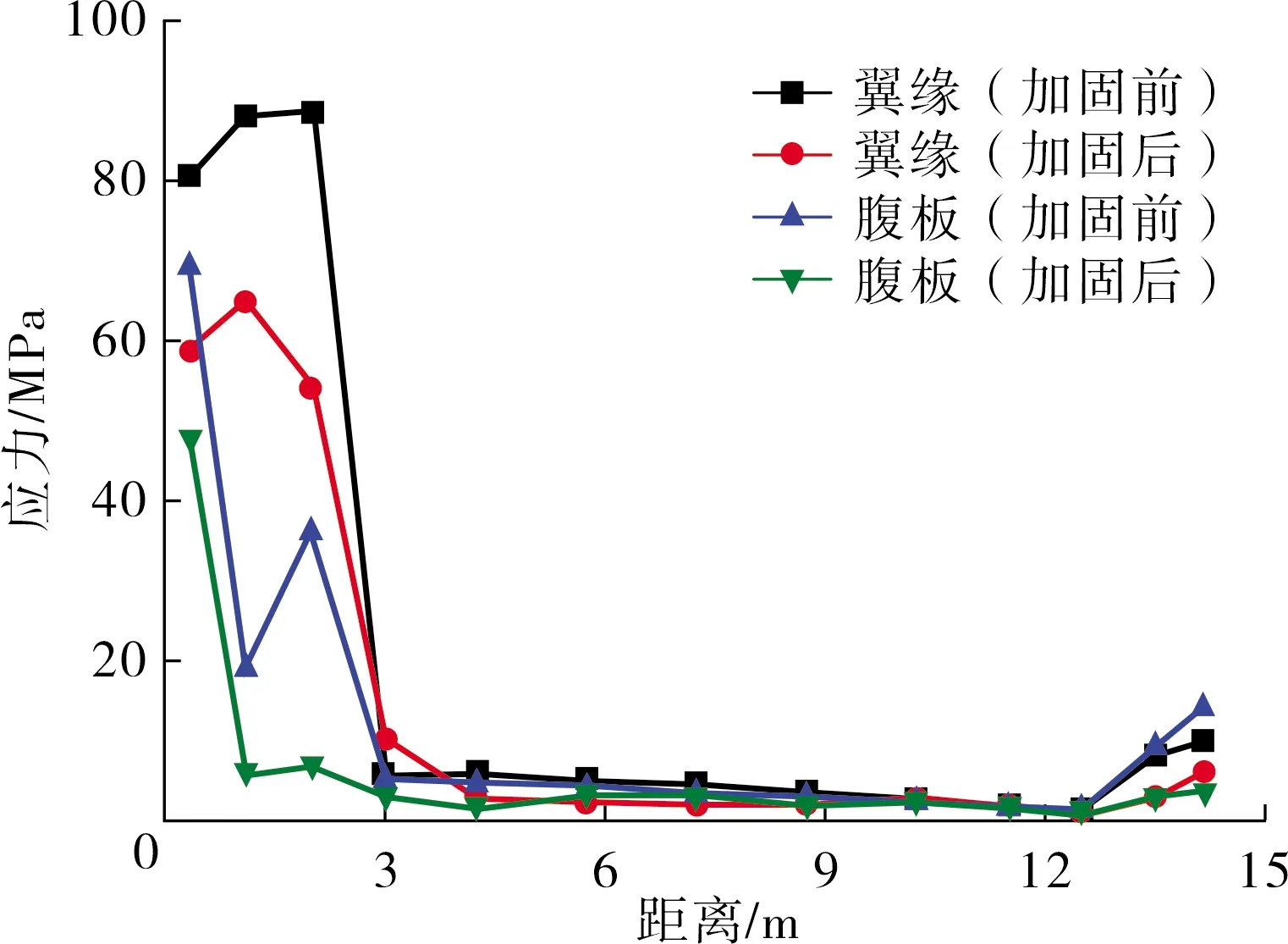

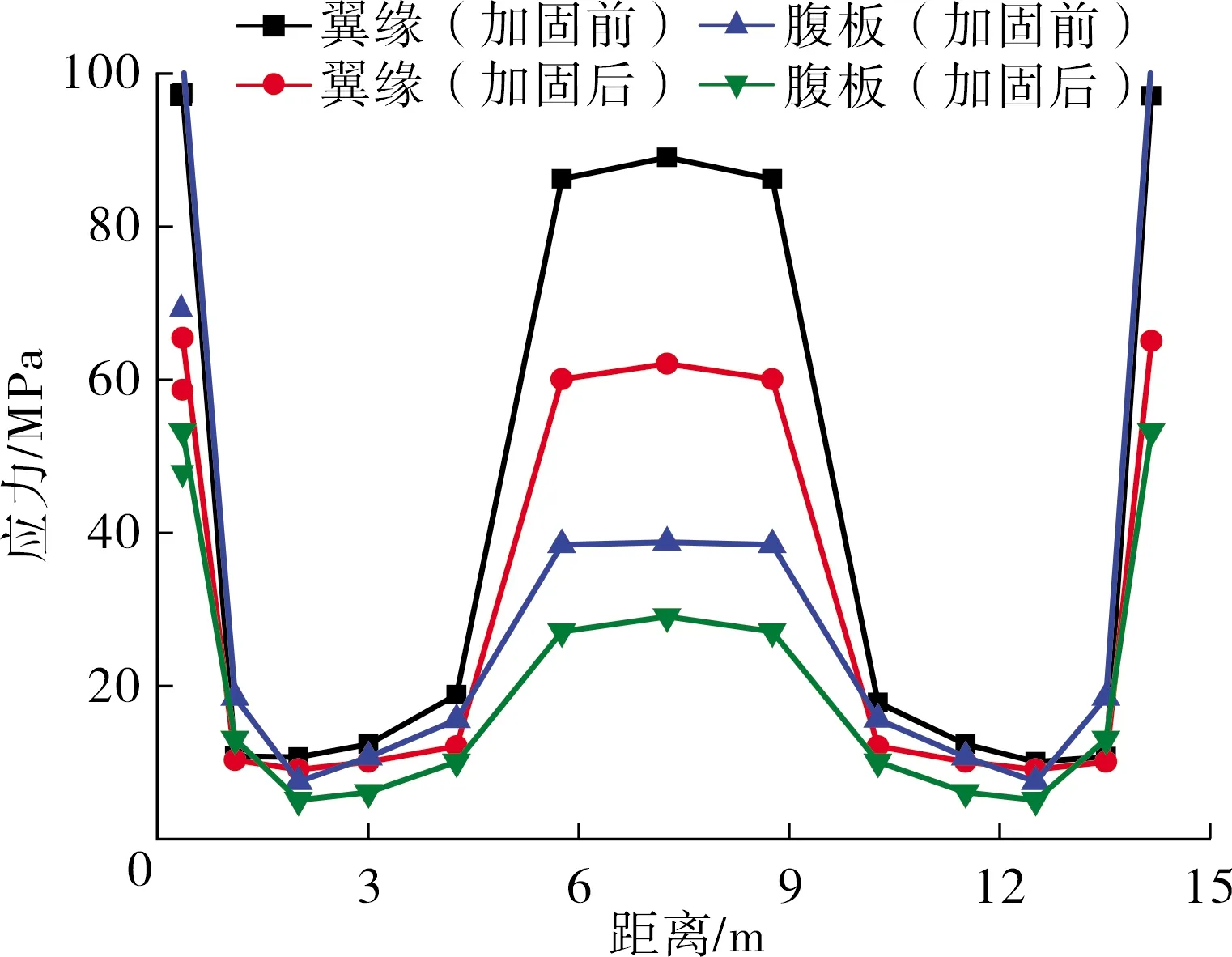

(a) 工況1

(b) 工況2圖10 吊車梁加固前后應力曲線

由圖10(a)可知:當吊車荷載作用于梁端變截面支座位置時,加固后鋼梁翼緣和腹板應力值分別降低約25%和33%,說明梁端的加固措施對于腹板更有效果;加固后的腹板應力集中現象得到改善,有利于降低支座處疲勞損傷.

由圖10(b)可知:當吊車荷載作用于梁跨中時,跨中與梁端處應力值較大,而通過加固能使跨中與梁端的應力值分別降低約30%與23%;加固措施使應力最大區域幅值明顯降低.

綜上所述,2種工況下加固后的吊車梁應力幅值均低于加固前,說明本文提出的加固方法宏觀上較為可靠,可為實際吊車梁的加固提供參考.

4 結論

1) 根據模擬計算,2種工況下吊車梁強度、剛度均滿足規范要求,其中最大正應力為89.42 MPa,最大切應力為40.62 MPa,最大位移為2.82 mm.

2) 工況2應力和變形值均大于工況1,說明荷載作用在跨中時吊車梁的應力和變形更大.

3) 經過模擬驗證,提出的2種加固方案基本能提高吊車梁在受力薄弱位置的強度,從而降低疲勞荷載的影響,延長吊車梁系統的使用期限,可為實際加固措施提供參考.