起重用鋼絲繩斷裂原因

李 磊, 楊金艷

(南通市產品質量監督檢驗所 國家鋼絲繩產品質量監督檢驗中心, 南通226011)

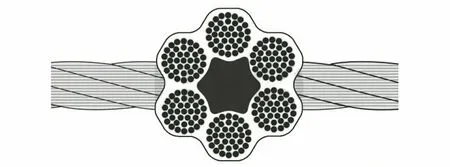

某起重用鋼絲繩在提升過程中發生斷裂。該鋼絲繩型號為11 6×37M-FC 1670 U sZ,鋼絲繩結構如圖1所示。該鋼絲繩一般選用65牌號的盤條鋼為原材料,通過拉絲→捻股→合繩工藝完成。其所用鋼絲強度是通過拉絲工藝得到的,通過多道次的拉拔工藝,使得拉拔方向的組織為纖維狀組織,具有很高的強度,但往往韌性較低。所以需要進行熱處理恢復鋼絲塑性,通過采用等溫淬火的熱處理方式改變鋼絲組織,使其索氏體組織達到85%及以上,再次經過多次拉拔處理達到目標絲徑[1]。捻股是將鋼絲捻制成股,為生產該型號鋼絲繩要先按一定捻距生產1×7結構第一層股繩,然后生產1×19結構二層股繩,最后生產1×37結構三層股繩,通過多工序控制捻距不同,捻角相同制成股;合繩是在合繩機上將6股圍繞麻芯中心線作螺旋線排列生產鋼絲繩的工藝過程。制成的鋼絲繩如圖1所示,此結構鋼絲繩每股由3層同種鋼絲加1根加粗的中心絲組成,鋼絲數由外層到內層分別為18,12,6,是一種常見的點接觸鋼絲繩結構。此鋼絲繩僅使用了1個月,先起吊質量為1 t的物品后再吊質量為550 kg的物品時發生斷裂,斷裂時未過載,通過觀察現場,發現滑輪組件摩擦嚴重,滑輪槽外側發亮,事故雖未造成人員傷亡,但造成了較大的經濟損失。為了找出鋼絲繩斷裂的原因,進而采取有效措施避免類似事故再次發生,筆者對斷裂鋼絲繩進行了失效分析。

圖1 鋼絲繩的結構示意圖Fig.1 Schematic diagram of the wire rope

1 理化檢驗

1.1 宏觀分析

1.1.1 斷裂鋼絲繩宏觀形貌

斷裂鋼絲繩及斷頭的宏觀形貌如圖2所示,可見斷頭附近及鋼絲繩表面磨損嚴重,并且有擠碾壓的痕跡。圖3為鋼絲繩表面宏觀形貌,可見鋼絲繩芯部麻芯已被擠壓外露,部分鋼絲繩表層股鋼絲已壓扁并且磨損幾乎近半,鋼絲摩擦處光亮。觀察事故現場,發現滑輪組件摩擦嚴重,并且滑輪槽外側發亮,應該是鋼絲繩滑出滑輪槽外,與滑輪組件發生了嚴重的摩擦和擠壓所致。

圖2 鋼絲繩宏觀形貌Fig.2 Macro morphology of the wire rope: a) overall morphology; b) broken wire end 1; c) broken wire end 2

圖3 鋼絲繩的表面宏觀形貌Fig.3 Macro morphology of surface of the wire rope: a) exposed fiber core; b) scratches on the surface

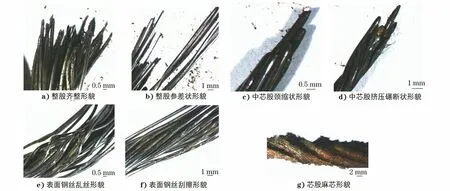

1.1.2 鋼絲斷口宏觀形貌及表面分析

將鋼絲繩斷頭拆解,經酒精清洗后,吹干置于ZEISS stemi 508型體視顯微鏡下觀察,鋼絲繩股一共6股,芯股為麻芯,其中4股斷口基本平齊,如圖4所示;其余2股有幾根鋼絲參差不齊,如圖4 b)所示,絕大多數斷口端部發黑。繩股中的芯股頸縮狀偏少,擠壓碾斷斷口偏多,圖4 c)所示芯股斷口為頸縮狀形貌,圖4 d)為芯股擠壓碾斷斷口形貌,靠近斷

圖4 斷裂鋼絲繩股的宏觀形貌Fig.4 Macro morphologies of broken strand: a) broken even strand morphology; b) broken uneven strand morphology; c) necked fracture morphology of the core strand; d) extrusion and crushing morphology of the core strand; e) disordered wire morphology of wire strand surface; f) scraped morphology of wire strand surface; g) fiber core morphology

口處鋼絲已被擠壓變形,并且存在刮擦傷痕,鋼絲繩表面整體形貌存在嚴重的磨損平臺及表面亂絲現象,如圖4 e)和f)所示。圖4 g)為鋼絲繩麻芯擠壓變形形貌,從圖中可觀察到被鋼絲股擠壓的深溝痕跡。

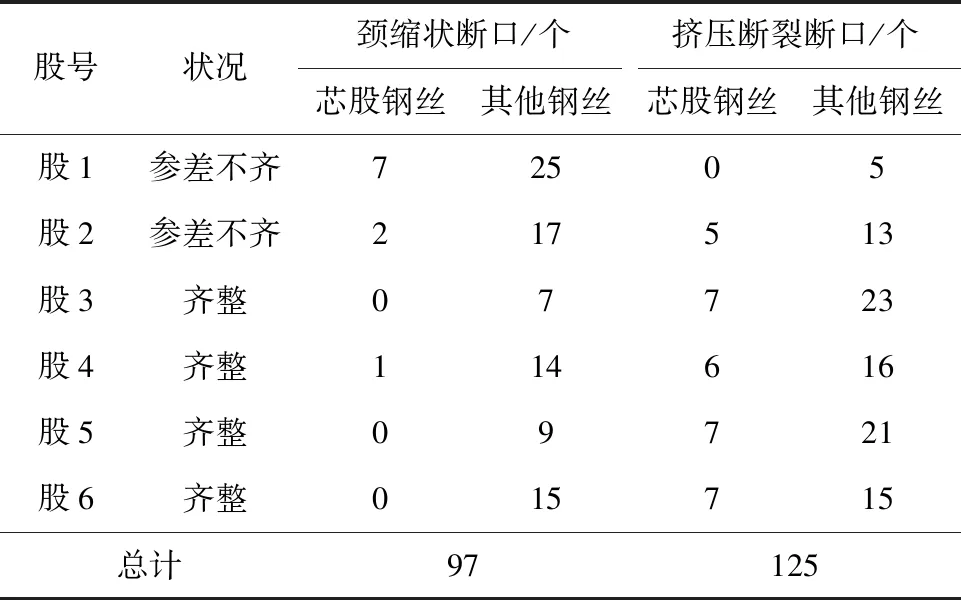

從整體上分析,鋼絲斷口一共分為兩類,一類為擠壓斷裂斷口,斷口端部發黑,總計125個;另一類為頸縮狀斷口,總計97個,具體股中斷裂情況見表1所示。其中股1、股2為斷口參差不齊的鋼絲繩股,其中擠壓斷裂斷口較少,頸縮狀斷口較多;其他4股斷口均為平齊狀態,其中擠壓斷裂斷口較多,頸縮狀斷口較少,尤其繩股中芯股鋼絲幾乎均為擠壓斷裂,可見鋼絲繩在斷裂時擠壓力非常大,整個鋼絲股已被碾開。擠壓斷裂的斷口約占總斷口的56%,頸縮狀斷口約占44%。

表1 鋼絲繩繩股中的斷口種類Tab.1 Fracture types of strand wire of the wire rope

1.2 微觀分析

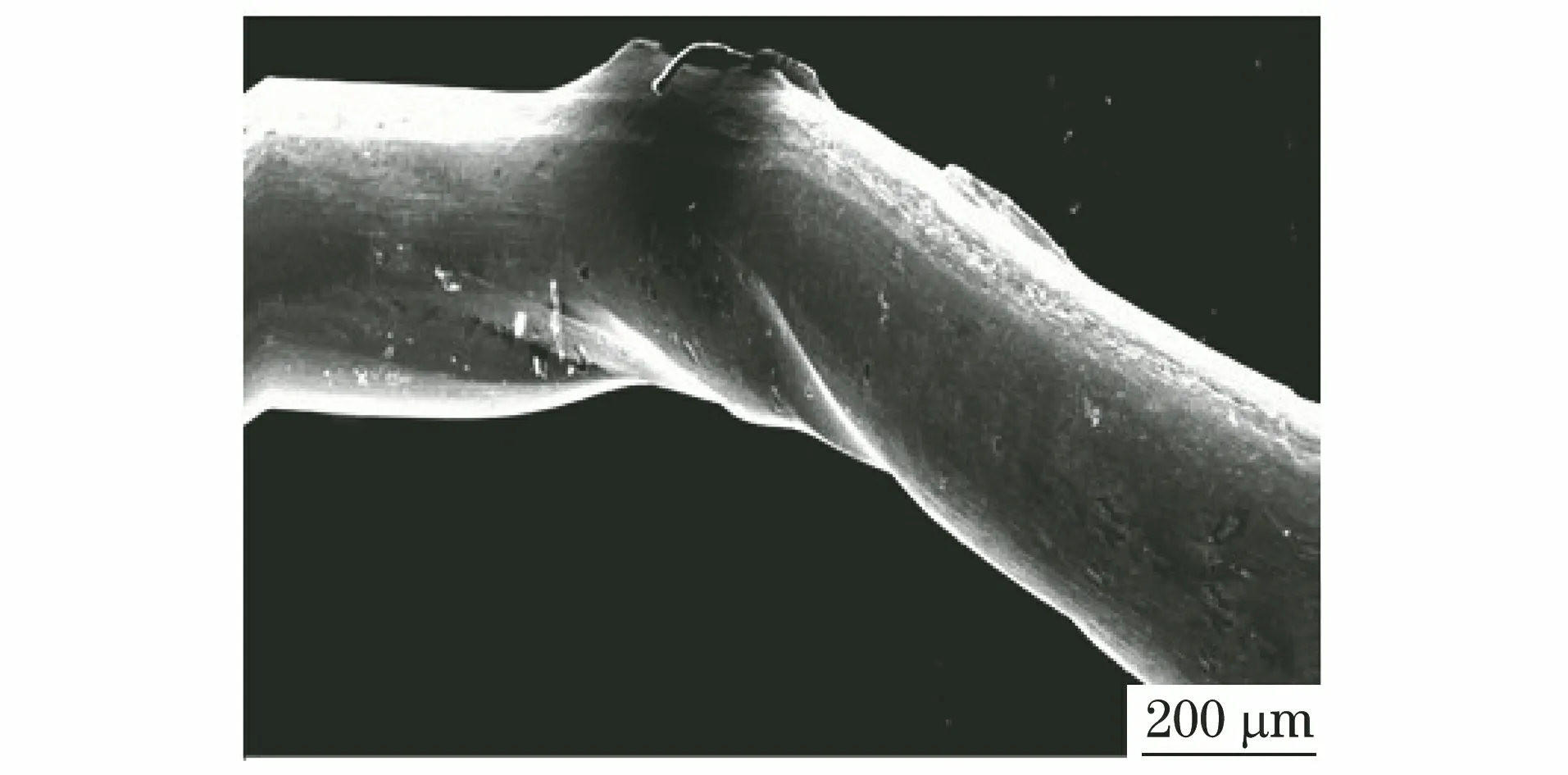

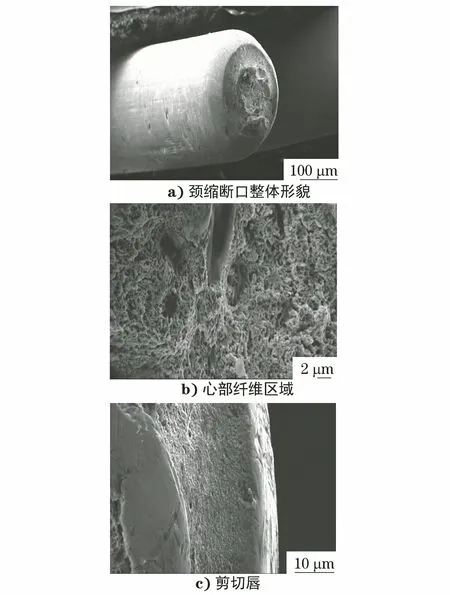

將斷口清洗后,置于掃描電子顯微鏡下進行觀察。鋼絲表面刮擦痕跡如圖5所示。圖6為鋼絲表面擠壓變形形貌。圖7 a)所示為鋼絲頸縮斷口整體形貌,屬于典型的純拉伸載荷狀態下的頸縮狀斷口形貌,占整體鋼絲斷口比例約44%。頸縮狀斷口形貌由3個區域組成,分別為纖維區、放射狀與剪切唇。纖維區位于斷口中部,如圖7 b)所示,較粗糙,緊接纖維區是放射區,放射區為解理斷裂,放射線消失。然后是剪切唇,如圖7 c)所示。3個區域形成順序是:首先形成纖維區域,再形成放射區域,最后形成剪切唇。圖8為鋼絲擠壓斷裂斷口形貌,鋼絲中心已擠壓分層,擠壓斷裂斷口占整體鋼絲斷口比例約56%。

圖5 鋼絲表面刮擦微觀形貌Fig.5 Micro morphology of scratch on steel wire surface

圖6 鋼絲表面擠壓變形微觀形貌Fig.6 Micro morphology of extrusion deformation on steel wire surface

圖7 鋼絲頸縮斷口微觀形貌Fig.7 Microstructure morphology of necked fracture of steel wire: a) overall morphology of necked fracture; b) fibrous area of center; c) shear lip

圖8 鋼絲擠壓斷裂斷口微觀形貌Fig.8 Micro morphology of extrusion fracture surface of steel wire

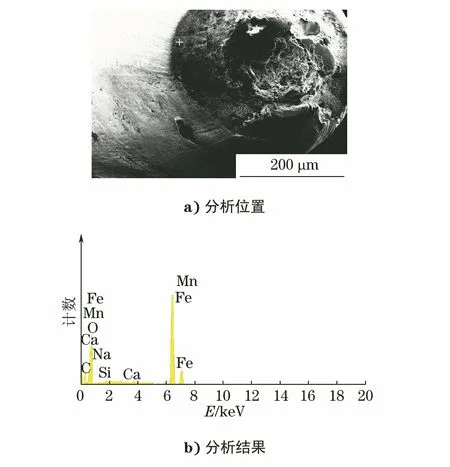

1.3 能譜分析

對鋼絲斷口進行能譜(EDS)分析,結果如圖9所示。未見存在腐蝕產物的化學元素存在,表明鋼絲繩斷絲原因與腐蝕無關。

圖9 EDS分析位置及分析結果Fig.9 EDS analysis a) position and b) results

1.4 鋼絲微觀分析

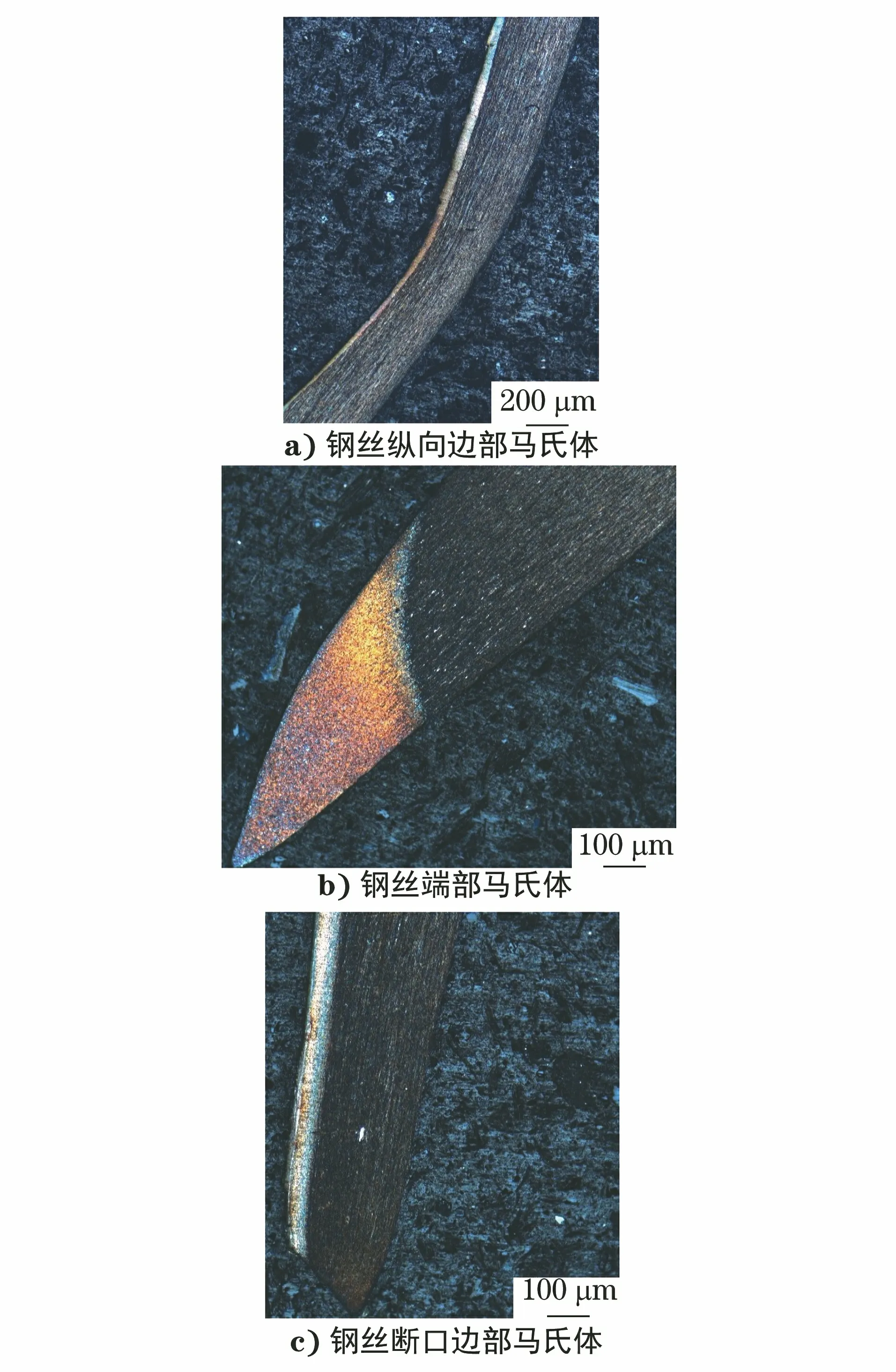

對鋼絲縱截面經過截取、鑲嵌、磨制、拋光(腐蝕),在ZEISS Scope Alm型光學顯微鏡下進行觀察分析。圖10 a)為鋼絲刮傷處縱向邊部馬氏體組織形貌,從圖中可觀察到鋼絲表面存在白色馬氏體。圖10 b)為擠壓斷裂鋼絲斷口端部馬氏體組織形貌,圖10 c)為擠壓斷口邊部馬氏體組織形貌。圖11為鋼絲縱向顯微組織形貌,其顯微組織為冷拉拔狀態下的纖維狀索氏體+少量先共析相,顯微組織正常。

圖10 鋼絲縱截面的馬氏體組織形貌Fig.10 Martensitic structure morphology of longitudinal section of steel wire: a) martensitic of longitudinal edge of steel wire; b) martensitic of end of steel wire; c) martensitic of fracture edge of steel wire

圖11 鋼絲縱向顯微組織形貌Fig.11 Microstructure morphology of longitudinal of the steel wire

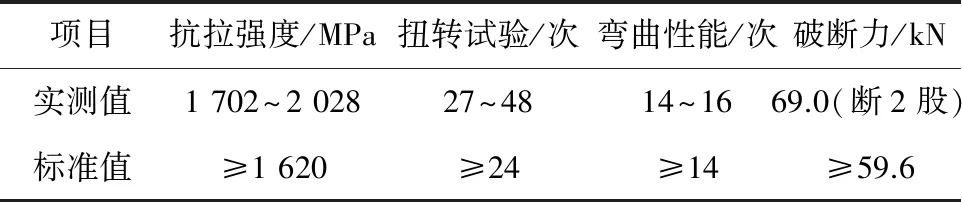

1.5 力學性能試驗

選取斷裂處的鋼絲繩傷痕較少處按照GB/T 20118-2017《鋼絲繩通用技術條件》進行鋼絲繩力學試驗,結果見表2。鋼絲繩拆股試驗中鋼絲抗拉強度、扭轉、彎折以及鋼絲繩整體破斷力符合標準規定的要求。由于鋼絲繩使用過,并且鋼絲表面刮擦比較嚴重,雖然試驗過程中盡量避免試樣鋼絲的傷痕,但仍然會對鋼絲的力學性能有影響。從表2數值來看,鋼絲繩力學性能是滿足標準要求的。由于鋼絲繩已使用過并且是靠近斷裂處,表面傷痕較多,表2中數值僅做參考。

表2 鋼絲繩力學性能試驗結果Tab.2 Mechanical properties of the wire rope

2 分析與討論

鋼絲繩斷裂的斷頭基本平齊,斷頭附近以及鋼絲繩表面磨損嚴重,并且有擠碾壓的痕跡。部分麻芯已被擠壓外露,有些部位鋼絲繩表層股鋼絲已壓扁并且磨損幾乎近半,鋼絲摩擦處顏色發亮。表明鋼絲繩在斷裂前以及斷裂時受到嚴重的刮擦和擠壓變形。

從鋼絲斷口來分析,斷口一共分為兩類,一類為擠壓斷裂斷口,斷口端部發黑,總計125個;另一類為頸縮狀斷口,總計97個,沒有疲勞斷口。擠壓斷裂的斷口約占總斷口的56%,頸縮狀斷口約占44%。頸縮狀斷口為塑性斷裂,鋼絲擠壓斷裂的斷口占56%,鋼絲擠壓斷裂后,近56%的鋼絲已斷,力集中于頸縮狀斷口鋼絲(剩余的44%)上,不足以支撐全部的承載力,進而拉拔斷裂。

從鋼絲受到擠壓摩擦處以及擠壓斷裂斷口處馬氏體組織來分析,進一步表明了鋼絲繩在斷裂前以及斷裂時受到大力碾壓變形[2]。鋼絲外側受刮擦、擠壓處鋼絲直徑明顯變小并且變形,在擠壓變形處以及斷口端部存在白色硬化淬火馬氏體組織,馬氏體組織的產生是因為鋼絲邊部受擠壓刮擦過程中,鋼絲表面瞬間溫度升高,達到奧氏體化溫度,而鋼絲內部處于常溫狀態,這就導致內外溫差很大,也就是鋼絲內部或者空氣相當于淬火介質,將摩擦表面由奧氏體快速淬成馬氏體組織。這種淬火馬氏體是一種硬而脆的有害組織,易誘發裂紋導致鋼絲斷裂[3-5]。該馬氏體組織的存在進一步表明了鋼絲在斷裂前以及斷裂時必定受到了大力的擠壓和硬磨。對鋼絲斷口進行能譜分析,未見有腐蝕產物的化學元素存在,鋼絲繩的使用環境不會影響鋼絲繩使用。

選取斷裂處的鋼絲繩傷痕較少處進行鋼絲繩力學性能試驗,鋼絲繩拆股試驗中鋼絲抗拉強度、扭轉、彎折以及鋼絲繩整體破斷力基本符合GB/T 20118-2017的要求。鋼絲繩服役時的實際載荷為10 kN,而最小破斷拉力為59.6 kN,使用鋁制壓制接頭,鋼絲繩的安全系數為5,接頭安全系數應選0.9,額定工作載荷應為1.09 t。可見,在現場使用條件下,鋼絲繩承載能力基本滿足正常使用要求,如果不是受到摩擦和擠壓,鋼絲繩應該是能夠滿足使用要求的。

3 結論及建議

部分鋼絲繩受到嚴重的磨損和剪切擠壓變形,并引起了溫度升高造成組織變化,導致鋼絲繩承載能力降低而失效;部分鋼絲斷裂后造成剩余的鋼絲不足以支撐全部的承載力,最終導致鋼絲繩斷裂失效。

建議檢查鋼絲繩運作工況中受到較大或集中的橫向作用力的可能,一般是一些相關的輔助裝置,比如注意滑輪以及運作裝置是否存在松動、間隙過大以及硬度不匹配等問題,防止鋼絲繩在運行過程中出現跳槽、卡頓等現象。