基于微流控芯片的五腔室壓電蠕動微泵的設計

孫仕欣,李保慶,馬 托,王友謖,褚家如

(中國科學技術大學 精密機械與精密儀器系,合肥230026)

微泵是一種輸送流體的設備[1],具有體積小、重量輕、集成度高等特點[2],被廣泛應用于醫學[3]、生物學[4]和微電子[5]等領域。根據微泵工作原理的不同,微泵可分為機械式微泵和非機械式微泵。機械式微泵相較于非機械式微泵具有更好的生物兼容性,因此被更廣泛地應用。蠕動微泵作為機械式微泵的一個重要分支,其工作原理為以一定時序驅動外部或內部致動器從而驅動微腔室內流體,使各腔室之間的流體以定向可控的形式發生流動[6]。

20 世紀90年代初Jan G Smits 首次提出蠕動微泵[7]。與其他機械式微泵不同,蠕動泵的微通道中沒有運動部件,不需要被動閥來校正流量,因此可避免由于微粒和活細胞粘在閥門上而造成的生物試劑污染或微泵受損[8]。Amirhesam Banejad 等人提出的氣動蠕動微泵,最大流量為56.28 μL/min,反向截止壓強最大可達50 kPa[9],雖然其具有較大的流量和反向截止壓強,但由于該微泵尺寸較大,芯片厚度達8 mm,無法適用于如床旁診斷、器官芯片等涉及微流量精確控制的應用場景。2011年Chung-Shao Chao 等人提出了具有一體式PZT(壓電陶瓷驅動器)驅動單元的三腔室壓電蠕動微泵,流量最大可達0.6 μL/min[10],具有作用力大、結構相對簡單等優點。但其制造工藝復雜、成本高,并且集成式微泵不易于清洗,存在交叉污染等風險。Tuo Ma 等人提出了一種微流控芯片和致動器相互分離的壓電蠕動微泵,具有響應速度快、芯片即插即用等優點。但是,依靠彈性變形產生擠壓的方式會使得三腔室微泵的三根致動器對微腔的壓緊力不足,從而導致液體回流的現象,使得反向截止壓強僅為2 kPa[11],限制了芯片和致動器分離式的蠕動微泵在輸送高密度、高粘度流體控制領域的應用[12]。

本文設計開發了一種五腔室壓電蠕動微泵,主體結構包含5 個壓電致動器和具有5 個微腔室的微流控芯片兩個部分,腔室個數的增加可以有效減少液體的回流,具有更高的反向截止壓強。經測試,其有效輸送流量最高可達15.85 μL/min,最大反向截止壓強可達12 kPa。

1 五腔室壓電蠕動微泵系統設計與加工

1.1 五腔室壓電蠕動微泵系統設計

壓電蠕動微泵及測試系統結構如圖1所示,該實驗測試裝置由PC 操作端、控制系統、壓電致動器、氣泵、CCD 和微流控芯片組成。其中控制系統、微流控芯片和5 個壓電致動器組成微泵。PC 上位機驅動控制系統產生控制信號,由壓電致動器執行相應的動作。CCD 將采集到的圖像傳輸到PC 界面,進行實時觀測。

圖1 壓電蠕動微泵及測試系統結構示意圖Fig.1 Piezoelectric peristaltic micropump andtest system structure diagram

圖2 為微泵實物照片,壓電梁和微針共同組成致動器單元。測試流體為加有藍色染料的5%DMSO 溶液,方便觀察微針的下壓狀態。圖3 為微流控芯片結構示意圖,微流控芯片由具有微管道結構(管道高度為60 μm)的PDMS 層(層厚300 μm)和載玻片鍵合而成。圖4 為微流控芯片尺寸示意圖,P1,P2,P3,P4,P5分別表示5 根微針,其直徑與圓腔相同,d=1 mm;為保證各壓電梁運動過程中不會產生干涉,微腔圓心距l=5 mm。

圖2 微泵實物圖Fig.2 Photo of micropump

圖3 微流控芯片結構示意圖Fig.3 Schematic diagram of microfluidic chip structure

圖4 微流控芯片尺寸示意圖Fig.4 Schematic diagram of microfluidic chip structure

1.2 微流控芯片加工工藝流程

微流控芯片結構由具有微管道結構的PDMS層和載玻片兩部分組成,如圖5所示。PDMS 層的制備工藝如下:①使用SU8-2025 光刻膠進行光刻圖形化加工,得到交聯SU-8 結構,最后顯影形成60 μm 厚的微管道模具,如圖5(b)(需要注意由于交聯狀SU-8 內應力很大,可能導致基底彎曲變形和膠體開裂,所以在光刻加工過程中必須緩慢加熱及冷卻);②將混合脫氣后的PDMS(Dow Corning SYLGARD184)預聚物懸涂在模具上,使用勻膠機以slope 5 s,400 r/30 s 的參數進行勻膠,如圖5(c)所示;③將樣品放進65℃的烘箱固化2h 后揭下PDMS層,得到厚度約300 μm的具有微管道結構的PDMS層;④將PDMS 層置于等離子清洗機(Mingheng PDC-MG)中進行氧等離子體處理,而后與載玻片鍵合,并放入65 ℃烘箱中加熱30 min,完成芯片制備。

圖5 芯片加工工藝圖Fig.5 Manufacturing process of the microfluidic chip

2 五腔室微泵工作原理

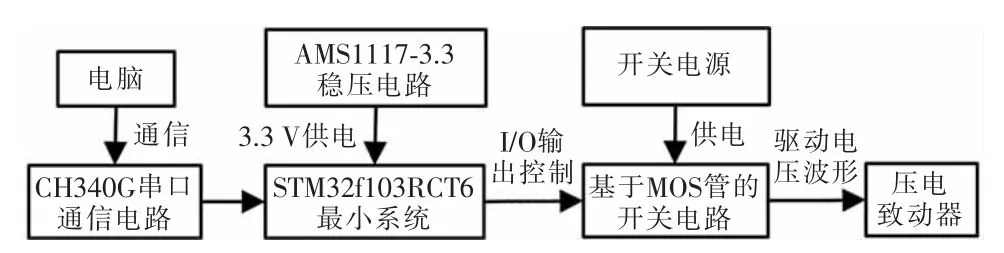

2.1 驅動控制電路設計

驅動控制電路如圖6所示,包含單片機、串口通信電路、穩壓電路以及壓電致動器驅動電路。

圖6 電路原理框圖Fig.6 Schematic of circuit

微泵控制電路的工作過程如下:系統供電后,電腦通過串口通信電路發送指令到單片機,單片機根據接收到的指令控制相應的I/O 口產生一定時序的方波信號。再由方波信號控制基于MOS 管的開關電路的通斷,最終產生幅值大小與開關電源供電電壓相同的時序驅動信號,用于驅動控制壓電致動器。

2.2 微泵工作模式

該測量裝置以測量五腔室微泵反向截止壓強和流量為目的,由單片機及驅動電路實現對壓電致動器的驅動控制,微針安裝在每根壓電彎曲致動片前端,每個微針對應有一個PDMS 管道微腔。當驅動壓電致動器后,致動器產生的形變使微針沖擊對應的管道微腔,管道微腔內的液體受到擠壓從而在管道內形成定向運輸。

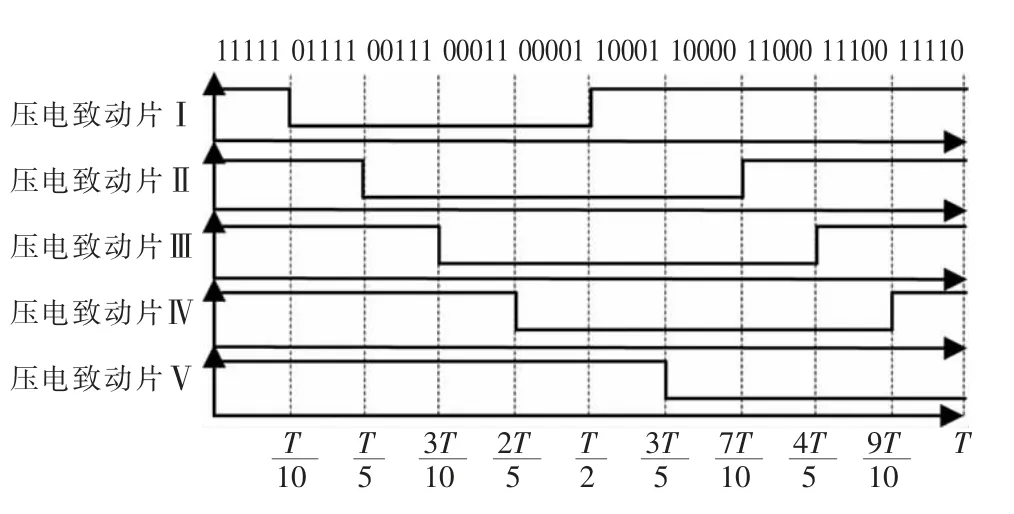

五腔室壓電蠕動微泵各壓電致動器電信號波形圖如圖7所示,1 表示壓電致動器通電,0 表示斷電,5 根壓電彎曲致動片分別被電信號驅動,整個周期完成10 步動作。工作模式如圖8所示。

圖7 蠕動微泵壓電致動器波形圖Fig.7 Electrical waveform of peristaltic micropump each piezoelectric actuator

圖8 蠕動微泵壓電致動器工作時序圖Fig.8 Working sequence diagram of peristaltic micropump piezoelectric actuator

反向截止壓強測試流程如下:①設定壓電致動器工作模式,驅動電壓和頻率,驅動微泵工作;②通過CCD 觀測出口液面高度變化,調整恒壓氣泵的輸出壓強直至液面高度不變,此時氣泵所示的壓強大小即為該泵在這一致動器工作參數下的反向截止壓強。

流量測試流程如下:①將出液口末端敞開與大氣相連;②設定壓電致動器工作模式,驅動電壓和頻率,驅動微泵工作;③記錄一定時間內液面高度變化及所需時間,通過計算得出微泵流量。

3 五腔室壓電蠕動微泵性能表征

3.1 微泵反向截止壓強測試

作為流體動力源,微泵的最主要性能指標為反向截至壓強和流量。下文詳細探究了不同電壓和頻率對五腔室微泵性能的調控。圖9 顯示了五腔室微泵驅動頻率和驅動電壓對微泵反向截止壓強的影響。實驗結果表明,在相同電壓下隨著頻率的增大,反向截止壓強也在隨之增加,當驅動頻率100 Hz,120 V 時有最高的反向截止壓強,為12.66 kPa。并且隨著頻率的增加反向截止壓強的增幅在降低,可以預見隨著頻率增加,反向截止壓強會收斂到某一個固定值。在相同驅動頻率下,電壓對五腔室微泵的反向截止壓強也存在影響,隨著電壓的增加,反向截止壓強隨之增加。

圖9 五腔室微泵和三腔室微泵的反向截止壓強與驅動電壓和驅動頻率關系圖Fig.9 Relationship between backpressure and driving voltage and driving frequency of five-chamber micropump and three-chamber micropump

為研究五腔室微泵與三腔室微泵性能上的差異,本文測試了在100 V 驅動電壓下,三腔室微泵反向截止壓強隨頻率變化的規律。當驅動電壓為100 V,工作頻率25 Hz 時,三腔室微泵由于液體回流較為明顯,反向截止壓強僅為1.37 kPa;而驅動頻率提升至100 Hz 時,反向截止壓強為3.83 kPa;而在同等條件下五腔室微泵的反向截止壓強分別為3.36 kPa 和7.83 kPa,相比較于三腔室微泵提高了2.4 倍以上。這是因為致動器個數的增加彌補了三腔室微泵的致動器對微腔的壓緊力不足的情況,減少了液體的回流,因此會表現出更高的液體運輸能力。

3.2 微泵流量測試

五腔室壓電蠕動微泵流量測試結果如圖10所示,可以看出流量與驅動頻率呈現正相關性。這是因為頻率越高,同等時間內完成的泵送周期越多,因此流量增加。此外,電壓幅值同樣也會對流量產生影響。在頻率為25 Hz 時,當電壓為60 V 時,微泵流量為0.52 μL/min(8.67 nL/s),當電壓為80 V 時,微泵流量為1.60 μL/min(26.67 nL/s)。當電壓繼續增加至100 V 時,同一頻率條件下時,微泵流量增加到3.70 μL/min(61.67 nL/s)。由以上實驗結果可知,通過調節電壓可以實現0.52 μL/min~15.85 μL/min 的流量改變。且電壓越大,流量越大。微泵的最大流量在電壓120 V,頻率100 Hz 時到達,為15.85 μL/min。出現這種情況是因為電壓的大小會直接影響到微針的沖程,五腔室每個腔室沖擊的體積會對單周期流量產生直接的影響。

圖10 五腔室微泵和三腔室微泵的流量與驅動電壓和驅動頻率關系圖Fig.10 Influence of driving voltage and driving frequency on the flow of three-chamber micropump and five-chamber micropump

隨后進行了流量對比實驗,分析腔室個數的改變對該種分離式壓電蠕動微泵流量的影響。實驗結果表明,三腔室微泵和五腔室微泵在同一驅動電壓下(100 V),流量均隨驅動頻率的增加而升高。在驅動頻率為25 Hz~100 Hz 之間時,三腔室微泵的流量調節范圍在2.45 μL/min~8.19 μL/min,而五腔室微泵的流量調節范圍則在3.70 μL/min~9.45 μL/min。

有文獻表明,微泵腔室個數與流量有關[13],根據Banejad 在文中提出的公式[9],在一個循環周期中,理想狀態下,單根微針的沖擊作用可以使每個圓柱形腔室內液體被完全排出,則在完全理想狀態下,三腔室微泵單周期排出液體體積為V周期=(n-2)×V圓腔體積,微泵的理想流量為Q理論=V周期×F,其中F為泵的頻率。則V三腔室微泵=V圓腔體積,V五腔室微泵=3V圓腔體積,因此Q三腔室微泵理論=V圓腔體積×F三腔室微泵頻率,Q五腔室微泵理論=3V圓腔體積×F五腔室微泵頻率。但實際上,在頻率增加時,受流動阻力與流體慣性的影響,實際輸運液體的流量會小于理想流量。圖9、圖10 中實驗結果的橫坐標表示單根壓電彎曲致動片的驅動頻率,由于三腔室微泵和五腔室微泵的運行步數不同,三腔室采用六步法運行,而五腔室微泵采用十步法運行,因此微泵的實際頻率之比為F三腔室微泵頻率∶F五腔室微泵頻率=5∶3;則Q三腔室微泵理論∶Q五腔室微泵理論=5∶9。在理想狀態下五腔室微泵的流量是三腔室微泵的1.8 倍,略大于實際實驗結果的1.5 倍,說明腔室數量增加,上述影響也會增加。

實驗結果表明,腔室個數的增加可以在保證流量的前提下,對反向截止壓強的提升有明顯的效果。對流體具有更大的輸送能力。

3.3 壓強性能表征

最后對不同反向截止壓強下的流量變化進行了研究。實驗時驅動電壓設定為120 V,驅動頻率為100 Hz。實驗結果如圖11所示,可以看出,芯片出液口壓強為0 kPa 時,流量大小為15.854 μL/min(264.2 nL/s),當芯片出液口壓強為6 kPa 時,流量大小為9.93 μL/min(165.5 nL/s),流量隨壓強增大有顯著的減小趨勢,其最大反向截止壓強約為12.66 kPa。

圖11 流量與反向截止壓強變化關系圖Fig.11 Relationship between flow rate and backpressure

4 結語

在不改變驅動電壓和頻率的情況下,本文提出了一種五腔室壓電蠕動微泵,并對其性能進行了實驗表征。結果表明腔室個數的增加會對微泵的反向截止壓強和流量的大小產生影響。并探究了驅動電壓和驅動頻率對微泵性能的影響規律,即隨著驅動電壓的提升,微泵的反向截至壓強和流量均會提升;而隨著驅動頻率的增加,反向截止壓強和流量同樣也會隨之增加。該研究結果對多腔室壓電蠕動微泵結構的設計及優化具有一定的指導意義。