盾構隧道管片非定型嵌縫材料粘結面特性分析

龔彥峰,蔣雅君,魏晨茜,潘基先,王少鋒

(1.水下隧道技術國家地方聯合工程研究中心,武漢 430063;2.中鐵第四勘察設計院集團有限公司,武漢 430063;3.西南交通大學土木工程學院,成都 610031)

引言

隨著我國交通基礎建設規模不斷擴大,近年來市政和水下等工程,使用盾構法修建隧道的情況越來越多,盾構隧道的數量和里程不斷增多[1]。盾構法隧道管片襯砌拼裝產生環縫及縱縫,在地下水豐富的情況下,盾構隧道防水問題對于隧道施工.運營.維護等環節的質量把控和功能實現具有舉足輕重的地位[2-3]。

目前,根據規范中“以防為主.多道設防.因地制宜.綜合治理”的防水原則,盾構隧道經常在接縫表面施作嵌縫,使之作為一道輔助防水防線[4]。盾構管片接縫所用嵌縫材料分為定型類和非定型類,考慮到定型密封材料存在抵抗水壓能力有限.對管片拼裝精度要求高.處理十字縫部位難度較大等問題,目前國內普遍采用非定型材料,如環氧樹脂.聚硫.聚氨酯等[4]。然而,上述材料防水作用有限,其部分原因在于我國地鐵盾構隧道通常采取局部范圍全環嵌縫,并未形成完整的嵌縫閉環;但更重要的原因是,在實際應用中,嵌縫材料與混凝土管片間由于種種原因導致其粘結效果不佳,特別是在高速鐵路和地鐵區間隧道中,嵌縫材料受到交變的氣動壓力作用,影響材料的拉伸.剪切狀態,最終致使粘結面脫開.剝離,使得其防水能力減弱甚至喪失。

目前對非定型嵌縫材料與混凝土之間的粘結面性能研究主要集中在公路系統的伸縮縫.路面填縫等方面[5-6],盾構接縫防水的研究對象多是彈性密封墊[7-9],對管片混凝土與接縫內非定型嵌縫材料間粘結面特性的研究較少[10-12],選用倒退拔式嵌縫槽形式為分析對象,從粘結機理.室內試驗和數值計算等方面,對管片混凝土-非定型嵌縫材料粘結面(下文簡稱“混凝土-嵌縫材料粘結面”)進行粘結特性.基本力學性能和動力特性分析,旨在得出影響嵌縫材料受力的主要因素,為盾構隧道嵌縫防水設計提供有益建議。

1 混凝土-嵌縫材料粘結面力學性能試驗研究

盾構隧道接縫部位的粘結面是指鋼筋混凝土管片與嵌縫材料之間發生粘結效應的界面。隧道運營期間,列車振動.滲漏水壓.管片錯臺或張開等情況會使相鄰管片混凝土接縫內嵌縫材料處于拉伸.剪切等受力狀態。粘結界面處的拉伸.剪切強度較混凝土和嵌縫材料本身更小,受力后更易分離乃至破壞從而發生滲漏,因而,其是決定嵌縫材料防水性能實現與否的控制性因素,故對管片-嵌縫材料粘結面的力學性能進行試驗研究。

1.1 界面拉伸試驗

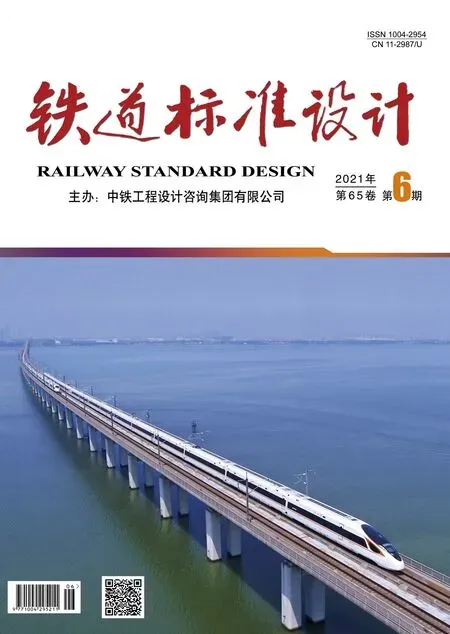

根據GBT 13477.8—2018《建筑密封材料試驗方法》制作粘結試塊,嵌縫材料選用環氧樹脂類。同批制作5個試樣作為1組,在(23±2)℃下進行拉伸試驗,拉伸速率為5 mm/min,試驗如圖1所示,數據結果見表1。可以發現,拉伸試樣的界面抗拉強度在(0.35±0.05)MPa之間,小于選用砂漿的抗拉強度樣本均值4.35 MPa,因此,管片間發生相對張開時,由粘結面的抗拉強度實現防水性能控制。

表1 粘結界面拉伸試驗結果

圖1 粘結界面拉伸試驗

1.2 界面剪切試驗

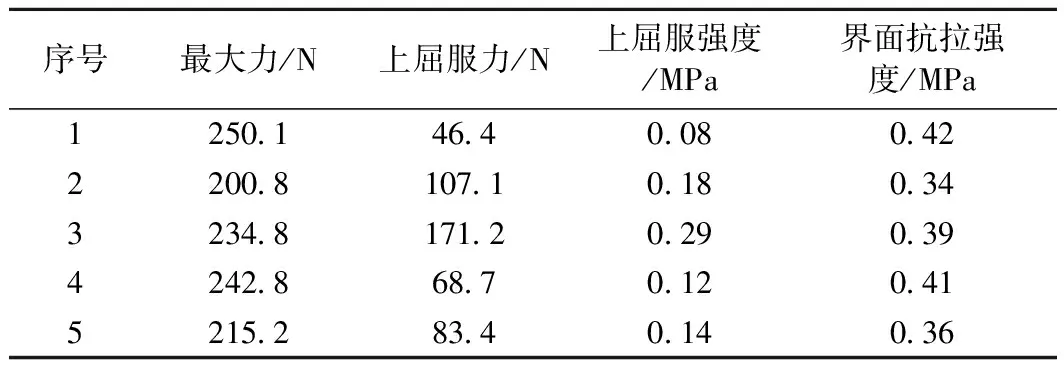

根據JGJ/T70—2009《建筑砂漿基本性能試驗方法標準》,界面剪切試樣尺寸為70.7 mm×70.7 mm,原始橫截面面積為4 998 mm2。根據GB/T 528—2009《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》和GBT 13477.8—2018《建筑密封材料試驗方法》,界面剪切試樣中嵌縫材料的厚度設為0.3 mm,剪切速率為5 mm/min。試驗設置5個試件樣品,試驗狀態如圖2所示,數據結果見表2。

圖2 粘結界面剪切試驗

表2 粘結界面剪切試驗結果

粘結界面破壞具有兩種形式:①界面表層粘結性能較好,粘結關系保留,砂漿剪切破壞并剝落;②界面表面粘結性能較差,嵌縫材料與砂漿表面發生剝離,砂漿基本完好。由材料力學知識可知,砂漿受純剪切作用發生剪切破壞時,應力圓圓心為坐標原點,主應力方向(與水平夾角45°)正應力達到材料抗拉強度,垂直主應力方向產生剪切破壞面,故材料的抗剪強度可用其抗拉強度代替。

考慮制作精度.試塊個體差異等導致的數據離散性,篩去序號3結果。可以發現,剪切試樣的界面剪切強度在(1.0±0.1)MPa之間,小于選用砂漿的抗拉強度樣本均值4.35 MPa。因此,可以判定該粘結界面破壞為嵌縫材料與砂漿表面剝離的形式,即管片間發生錯臺時,由粘結面的界面抗剪強度控制嵌縫防水性能。

2 混凝土-嵌縫材料粘結面粘結機理探討

粘結面的力學性能是管片接縫嵌縫防水的控制因素,由于粘結面屬于異種材料間的接觸粘結行為,混凝土與嵌縫材料之間粘結作用的強弱將直接關系到粘結面的力學性能。因此,應對粘結界面的粘結機理展開研究。

2.1 混凝土-嵌縫材料粘結理論簡介

目前各界學者對粘結機理已有較為深入的研究,形成很多理論來解釋粘結現象的本質,其中機械結合理論.吸附理論.相互擴散理論.化學結合理論.靜電吸附理論.極性理論和弱界面層理論等為目前較為公認的幾種粘結理論[13-18]。文獻[18]以聚氨酯嵌縫材料為研究對象,認為聚氨酯與混凝土之間的粘結無法由單-粘結理論明確闡述,而需多種理論內不同種類的作用方式綜合解釋,其中較為主要的粘結方式是機械粘結和化學結合。

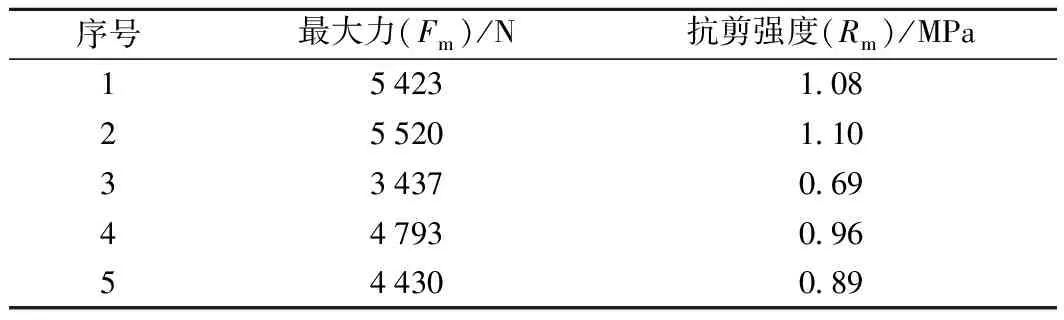

在微觀層面上,混凝土表面存在諸多孔隙和凸起。當固化的嵌縫材料浸潤到該界面上時,待到交聯固化以后,就形成了混凝土表面嵌接,如圖3所示。這種嵌接對粘結界面力學性能的貢獻在于使嵌縫材料與混凝土形成咬合或勾連,表征為機械粘結。

圖3 機械粘結類型

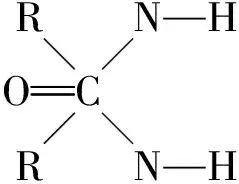

以聚氨酯嵌縫材料為例,經正常工藝生產得到的混凝土中均會含有不同程度的水分,這些水分可與異氰酯反應生成脲類化合物,而脲類化合物與混凝土中的金屬氧化物(如Al2O3等)螯合形成酰脲。脲類化合物具有較大極性,可使嵌縫材料與管片混凝土之間形成氫鍵,表征為化學粘結。其主要化學反應如下

(1)

(2)

目前尚無相關研究表明該種混合粘結方式同樣可以用來解釋環氧樹脂嵌縫材料與管片混凝土的粘結狀態,因此還需要做進一步研究探索。

2.2 試驗試塊粘結面微觀分析

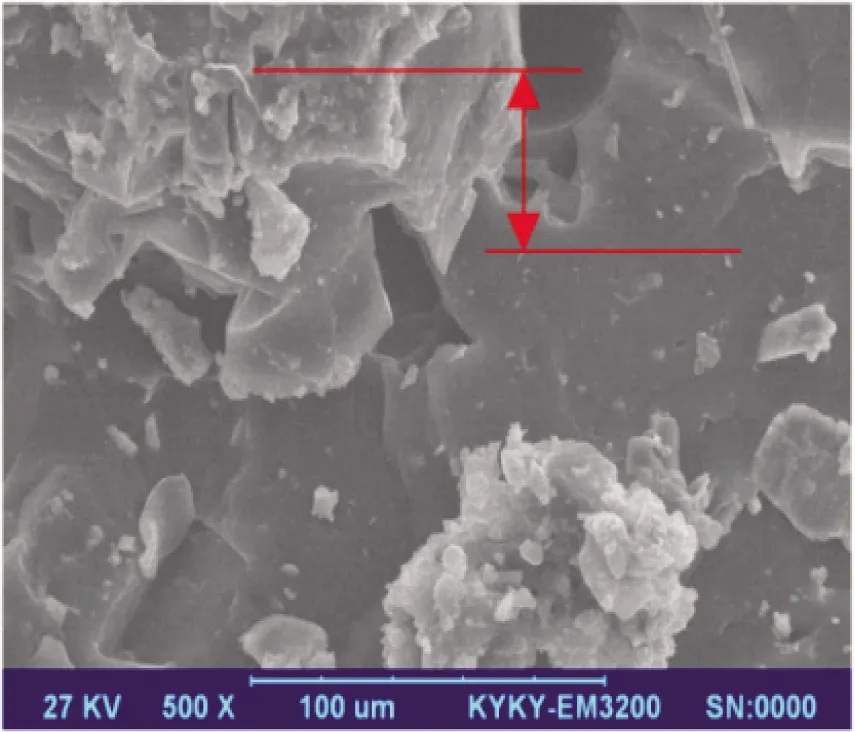

以改性環氧類材料與砂漿試塊間的粘結拉伸破壞為例,使用SEM掃描電鏡掃描其拉伸破壞界面,并對該面進行制樣和噴金處理。試樣如圖4所示,SEM電鏡掃描如圖5所示。

圖4 拉伸破壞界面

圖5 電鏡掃描結果

由圖4可以看出,粘結界面破壞時嵌縫材料呈不均勻撕裂狀態分布于界面表面,與砂漿粘結較好部位的破壞表面帶有零星砂漿碎隙;粘結較差處嵌縫材料相對稠密。而圖5顯示,構成嵌縫材料的高分子官能團同砂漿內物晶之間存在鑲嵌.包裹關系,可以推測嵌縫材料滲入砂漿表面凹凸不平的空隙內,形成了粘結層(紅線所標記部分)。在外力作用下,該粘結層受迫錯動后至少存在機械嚙合抗力。

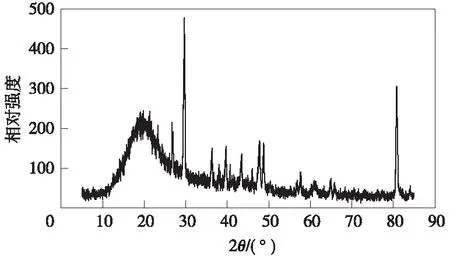

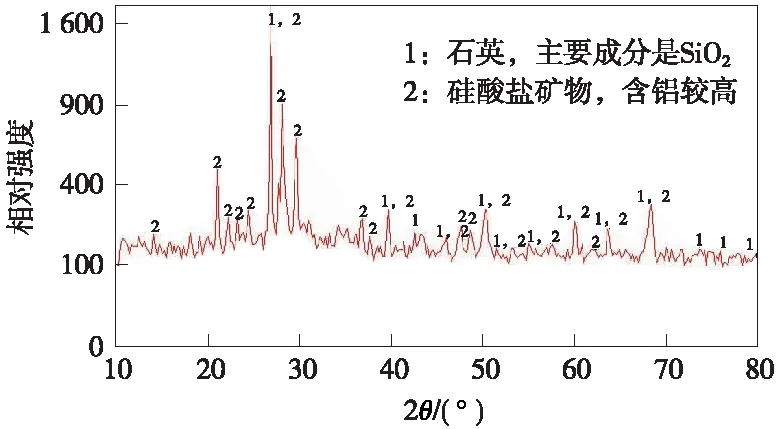

但上述掃描結果僅能得出其存在機械粘結,尚無法判斷嵌縫材料與試塊粘結界面上是否存在化學粘結作用。故選擇上述破壞后的粘結試塊各3塊,將界面內粘結良好部位制成切片,切片尺寸為2 cm×1 cm×1 cm,如圖6所示。使用X射線衍射儀對切片進行X射線衍射技術(XRD)掃描分析,測試子項為廣角衍射(5°~85°)×6,即測試角度為5°~85°,采用默認測試條件即可,目的為測試固體晶型是否發生改變,掃描結果如圖7所示,原始混凝土掃描結果如圖8所示。

圖6 切片情況

圖7 試樣掃描結果

圖8 原始混凝土掃描結果

對比圖7與圖8可以發現:在低角度的區域內(橫坐標表示角度),砂漿試塊出現較大鈍峰,在其余石英峰和硅酸鹽峰也出現了較大的偏移,這是由有機物官能團與無機物晶相互交錯導致的結果,即物理(機械)粘結效應。同時考慮到在該粘結試樣中,高角度區域未能找到其他相關的石英及硅酸鹽峰,由此推測此試樣中可能同時存在物理(機械)和化學粘結效應。

3 混凝土-嵌縫材料粘結面動力特性計算研究

盾構隧道實際運營期間,列車振動.管片錯臺或張開等情況會持續改變混凝土間相對位移,使接縫嵌縫部位被迫處于拉伸.剪切等受力狀態。另外,當滲水滲透至嵌縫材料背面時,嵌縫材料受到一定水壓,對該處粘結面存在不利影響。因此,根據上述實際工況,對管片-嵌縫材料粘結面部位建立ABAQUS數值模型,討論該粘結面的動力特性。

3.1 模型概況及加載處理

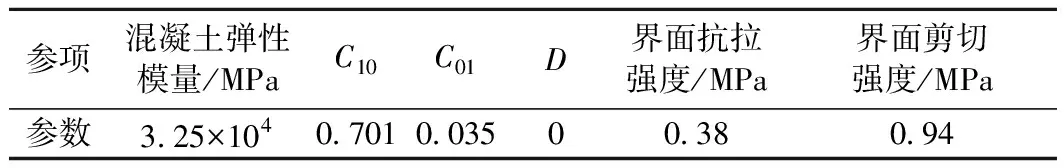

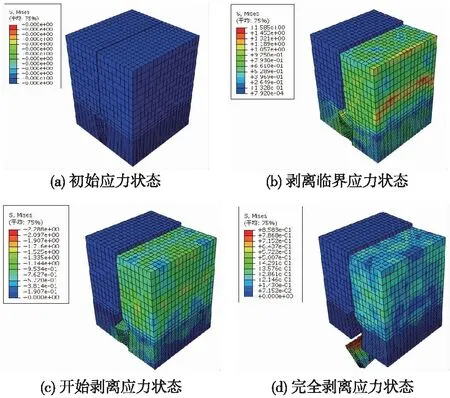

模型從工程實際出發,取管片混凝土強度等級C50,設置為各向同性彈性材料。嵌縫材料作為不可壓縮各向同性超彈性材料,選擇Mooney-Rivlin本構模型[19-20],具體參數見表3。其中界面抗拉強度和界面剪切強度數據主要依據文獻[11-12]。粘結面采用CZM模型,相關參數同樣采用試驗所得數據。內聚力單元選擇COH3D8(八節點三維粘結單元)。

表3 模型參數

約束模型左側邊界混凝土的X.Y方向位移,通過控制右側混凝土X.Y方向位移來模擬管片的張開.錯臺或振動,將水壓施加在超彈性單元和內聚力單元上邊界,即嵌縫材料背面。模型尺寸如圖9所示,總計13 524個單元。

圖9 模型尺寸(單位:mm)

關于列車振動和氣動荷載的計算,取自文獻[12]中第4章計算結果,如圖10所示。為防止動力分析中出現應力突變和荷載激化現象,水壓在1 s前以平滑曲線方式施加在嵌縫材料上表面(背面),后面13 s保持水壓不變;管片變形以平滑曲線方式在7 s末施加在右側管片上;后7 s施加上述列車振動荷載和氣動荷載[10]。

圖10 動力荷載

計算工況:靜力作用設置為張開量X=2 mm.錯臺量Y=2 mm,水壓為0.7 MPa;動力作用施加上述振動.氣動荷載;計算時長為14 s。監測面取嵌縫材料左右2個粘結界面,具體表現為數值模型中兩粘結面上的內聚力單元,如圖11所示。

圖11 模型監測面

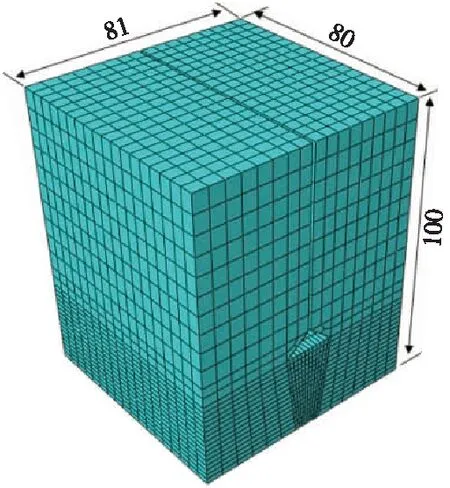

3.2 粘結面應力歷程分析

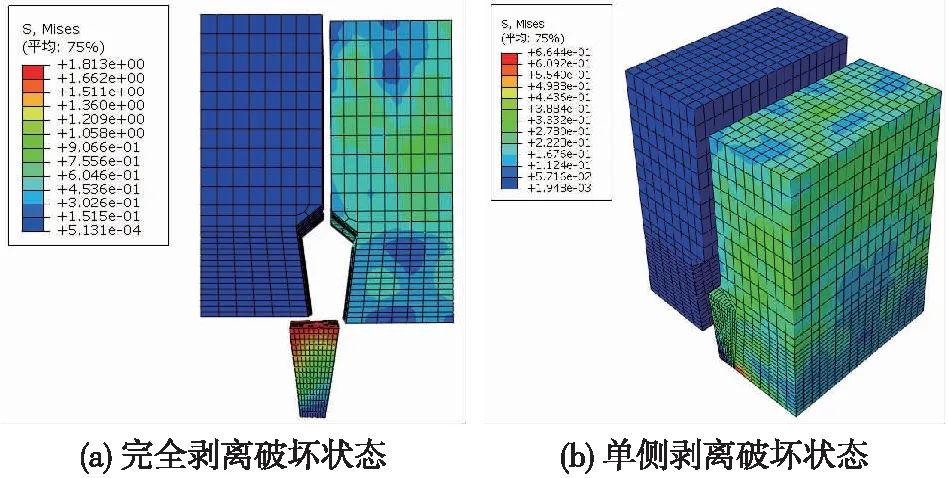

粘結面內聚力模型是基于彈塑性力學剝離過程的計算模型,因此提取嵌縫材料在斷裂臨界狀態內聚力單元(監測面上單元)的平均Mises應力歷程進行分析。嵌縫材料破壞歷程可由初始狀態.剝離臨界狀態.剝離發生狀態和完全剝離狀態作為歷程節點進行劃分,3.1節所述工況下各歷程節點應力云圖如圖12所示。

圖12 破壞歷程節點應力云圖

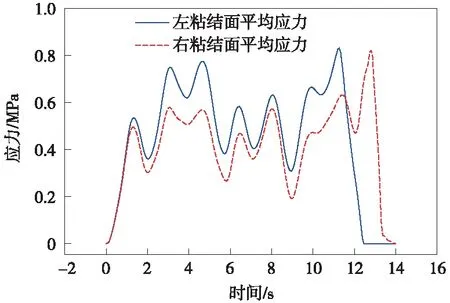

由圖12可以發現,模型左側粘結面先開始剝離,隨后右側粘結面剝離,分析結束時右側粘結面單元留有一定殘余應力,左側單元完全剝離,應力減小為零。粘結面平均Mises應力在前1 s均勻增加,隨后保持在一定范圍內波動;當單元達到極限強度時單元開始損傷,應變能達到破壞閾值時,粘結面開始剝離,平均Mises應力下降。粘結面平均Mises應力歷程如圖13所示。

圖13 粘結面平均Mises應力歷程

另外,計算時改變水壓發現,混凝土-嵌縫材料粘結面的破壞形式可分為兩種:當水壓過大時,界面粘結強度不足,嵌縫材料直接整體脫落;而當嵌縫材料所受水壓較小時,粘結面的粘結強度足夠,嵌縫材料單側剝離,但未脫落。其界面破壞狀態如圖14所示。

圖14 粘結界面破壞狀態示意

3.3 粘結面臨界狀態應力分析

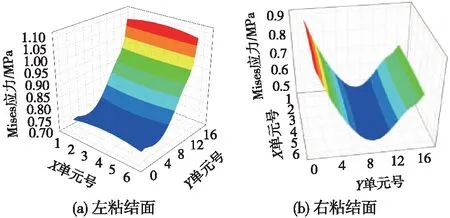

粘結面破壞前臨界狀態應力反映了粘結面的破壞趨勢,對其進行分析將有助于改善嵌縫材料與管片的粘結受力性能,減少防水失效。為消除邊界效應,取相同模型粘結面縱向中間部位處6個內聚力單元進行分析,兩側粘結面單元應力分布如圖15所示。

圖15 兩側粘結面單元應力分布

根據圖15可知,對于將要發生剝離的粘結面內聚力單元,上部單元應力較大,而在另一側粘結面內則為下部單元應力較大。可以推斷粘結面破壞形式為:在外荷載作用下,某側上部單元的內聚能隨著應力的增加而增加,當其內聚力單元上的應力達到破壞判定條件時,單元開始發生分離,內聚能積累至破壞閾值時,粘結面發生剝離并自上而下進行擴展。此時,粘結面有效接觸面積減小,另一側粘結面單元應力顯著增加,若外荷載繼續增加,則該側粘結面也逐漸趨向破壞。因此,為減少嵌縫在動力作用下的防水失效現象,可以在混凝土-嵌縫材料的粘結面上部增加粘結面面積,即增大接縫深度,擴大接縫內嵌縫材料和兩側管片混凝土的有效接觸面積,從而提升粘結面的粘結力。

4 結語

以管片混凝土-嵌縫材料粘結面為研究對象,通過靜力試驗.粘結機理試驗和動力數值模擬分析了盾構隧道內管片混凝土-嵌縫材料粘結面的基本力學性能.粘結機理和動力特性,得出以下結論。

(1)以環氧樹脂系為嵌縫材料,經過室內試驗得出粘結界面抗拉強度在(0.35±0.05)MPa之間,粘結界面剪切強度在(1.0±0.1)MPa之間。通過SEM電鏡和XRD掃描結果顯示,混凝土-環氧樹脂嵌縫材料的粘結面同時存在機械粘結和化學粘結兩種方式。

(2)動力作用下,粘結面存在剝離破壞閾值,且嵌縫材料的剝離與否及剝離程度由動力荷載的量值決定。超過該閾值時一側粘結面先行剝離,并隨荷載量值增大而擴展至完全脫離;同時,另一側粘結面隨之發生剝離。

(3)增大接縫深度,擴大接縫內嵌縫材料和兩側管片混凝土的有效接觸面積,可適當提升粘結面的粘結性能。