淺析帶有汽缸驅動的高柔性車輪多軸擰緊機構

何晨曦

(上汽通用汽車有限公司,上海 201208)

1 螺母擰緊機的概述

1.1 螺母擰緊的概念

汽車生產過程中,零部件的連接方式有很多種,螺母連接就是其中最常見的一種。采用螺母連接就必須應用擰緊,使得零件被緊密結合,可承受一定的動載荷,并且有足夠的夾(壓)緊力。擰緊機是所有擰緊工具中較復雜和高效的設備。

1.2 輪胎螺母擰緊機簡介

輪胎擰緊機作為汽車裝配線的關鍵設備,其技術發展程度體現了汽車裝配工藝的發展狀況。從最初的手動工具發展到現在的高精度電動擰緊工具,從手動操作到半自動化,都標志著汽車裝配水平的不斷提升。通常衡量輪胎螺母擰緊機的擰緊質量是動態扭矩。輪胎螺母擰緊機的組成通常由導軌滑車系統、懸掛機構、擰緊機滾筒單元、控制單元、精度測試儀以及擰緊機滾筒單元到控制柜的電纜構成。

目前國內汽車整車廠的生產線會同時生產多種車型,不同車型的輪胎分度圓不同,汽車裝配中車輪裝配大多采用兩種形式:(1)面向單一規格的工具(固定直徑,4軸或5軸);(2)面向兩種固定規格的工具(固定直徑,4軸和5軸)。由此帶來的問題有:(1)固定規格工具不能適應車輪直徑變化,即當車輪直徑變化時,需購買新的工具,成本較高;(2)裝配中更換工具,造成輔助工時增加、成本增加;(3)使用不同工具的維護,造成人力和成本浪費;(4)占用線邊空間。

2 輪胎螺母擰緊機的使用現狀

2.1 現有輪胎螺母擰緊機應用

現有的輪胎擰緊機,不論是可變軸或可變徑,都能實現兩組軸數或直徑的組合。此外,現有可變軸或可變徑擰緊機都是通過汽缸的直線運動來實現不同軸數或分度圓的切換,且只在直線路徑上變化位置。

2.2 現有輪胎螺母擰緊機的局限性

針對我國在汽車裝配中的問題,國內進行了多年的研究,積累了一定的經驗和技術,但是從現有的產品來看,螺母擰緊機的功能還是具有很大的局限性。主要表現在產品功能比較單一,通用性比較差,只能針對特定的汽車系列設計相應的螺母擰緊機,不同型號之間、不同螺母數量之間的擰緊機需要進行不同的設計,從而導致設備利用率較低,通用性不強,不僅造成設備的浪費,還增加大量的生產成本。例如現有使用氣缸作為驅動的變軸/變徑擰緊機由于氣缸的局限,每一根軸只能實現2~3個位置變化,無法覆蓋所有軸數/分度圓直徑的組合。因此每次增加新項目,都可能引起擰緊機的改造和新增。而且,裝備多臺擰緊機對生產線的空間要求也較高,造成空間局限。

2.3 研究汽缸驅動的高柔性車輪多軸擰緊機構的必要性

為滿足柔性化生產需求,各工廠需要多臺擰緊機以適應不同車型不同軸數不同分度圓的產品需求,投資成本和后續改造費用高。現有的輪胎擰緊機,不論是可變徑或是可變軸,都只能實現兩組軸數或直徑的組合,而無法同時滿足所有的4軸、5軸和不同分度圓的組合(常規組合有4軸100變徑105、4軸110變徑115、5軸105變徑110、5軸115變徑120等)。目前國內外均沒有類似產品以一臺設備覆蓋以上所有軸數和分度圓組合,所以研究一種解決方案以提高柔性、降低成本、減少車間線邊設備數量,實現精益化生產是很有必要的。

現有可變擰緊機是通過汽缸的運動來實現不同軸數或分度圓的切換,且只能在直線路徑上變化位置,可覆蓋的位置和組合都非常有限。而高柔性輪胎擰緊機采用伺服電機完成變徑切換,可以覆蓋行程范圍內的所有直徑。同時增加一套用于前后伸縮的汽缸,實現4軸5軸的軸數變化。

雖然目前高柔性輪胎擰緊機的解決方案只覆蓋常規的4軸和5軸輪胎的擰緊,但只需在相同概念下增加一組單元,就可以實現4/5/6軸的可變軸變徑擰緊。只需稍加改造,其構思就可同時應用于其他多點可切換緊固的工具上,可廣泛應用于制造行業的螺母螺栓緊固工藝中。

3 帶有汽缸驅動的高柔性車輪多軸擰緊機構技術方案

高柔性變徑變軸輪胎擰緊機采用伺服電機驅動變徑機構,可覆蓋所有分度圓,通過氣缸驅動變軸機構覆蓋4軸、5軸的角度位置,實現一套擰緊機滿足所有軸數/分度圓直徑組合的可能。

3.1 設備特征

帶有氣缸驅動的柔性車輪多軸擰緊機構,包括了伸縮組件,伸縮組件設置在機架上,伸縮氣缸的一端通過支架與機架連接,伸縮組件可以通過伸縮氣缸沿垂直機架的方向做上下伸縮運動,伸縮組件至少有1個,機架上還設有變徑變角組件和變角氣缸,變徑變角組件至少有2個,變徑變角組件靠近機架中心的一端固定,變角氣缸推動變徑變角組件另一端可沿該固定點旋轉,做變角運動,變徑變角組件通過第二變徑氣缸的推動,可沿機架中心與變徑變角組件另一端連成的直線上做變徑運動。

設備的伸縮組件包括伸縮軸變徑導軌,伸縮軸變徑導軌的一端與伸縮氣缸的另一端連接,伸縮軸變徑導軌上設有第一滑塊,第一滑塊的一端與第一擰緊軸連接,第一滑塊上設有第一變徑氣缸,第一變徑氣缸的伸縮端通過連接板與伸縮軸變徑導軌連接。

設備的變角氣缸的末端與機架連接,所述的變徑變角組件包括變徑導軌,變徑導軌通過連接桿與變角氣缸的伸縮端連接,變徑導軌上設有第二滑塊,第二滑塊的一端與第二擰緊軸連接,第二滑塊與第二變徑氣缸的伸縮端連接,第二變徑氣缸固定在變徑導軌上。變角氣缸的兩側均設有固定限位擋塊。

3.2 設備機制

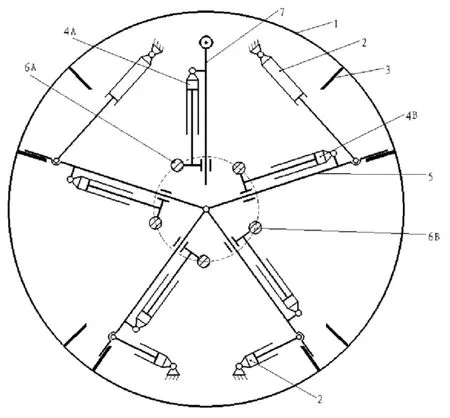

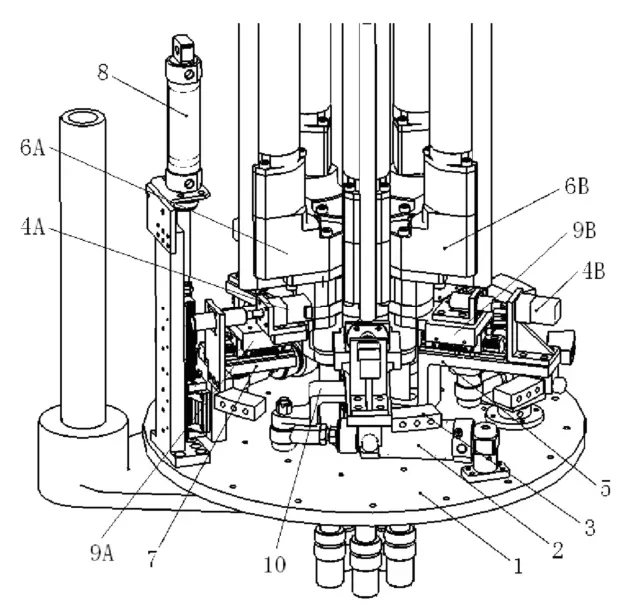

如圖1~圖3所示,汽缸驅動的高柔性車輪多軸擰緊機構包括伸縮組件,伸縮組件安裝在機架1上,伸縮汽缸8的一端通過支架與機架1連接,伸縮組件至少有1個,機架1上還設有變徑變角組件和變角氣缸2,變徑變角組件至少有2個,變徑變角組件靠近機架1中心的一端固定,變角氣缸2推動變徑變角組件另一端可沿該固定點旋轉,做變角運動,變徑變角組件通過第二變徑氣缸4B的推動,可沿機架1中心與變徑變角組件另一端連成的直線上做變徑運動。

圖1 五軸狀態下的機構示意圖

圖3 帶有汽缸驅動的高柔性車輪多軸擰緊機構的內部局部視圖

伸縮組件包括伸縮軸變徑導軌7,伸縮軸變徑導軌7的一端固定在伸縮氣缸8的另一端上,伸縮軸變徑導軌7的另一端上安裝有第一滑塊9A,其可以在伸縮軸變徑導軌7上滑動,第一滑塊9A的一端固定在第一擰緊軸6A上,第一滑塊9A上安裝有第一變徑氣缸4A,第一變徑氣缸4A的伸縮端固定在伸縮軸變徑導軌7上,伸縮氣缸8推動變徑導桿7沿機架1做上下伸縮運動,達到伸縮的效果,第一變徑氣缸4A運轉,推動第一擰緊軸6A,使得變徑導桿7邊往后伸縮邊往外擴徑,使得擰緊機由五軸變換成四軸狀態。

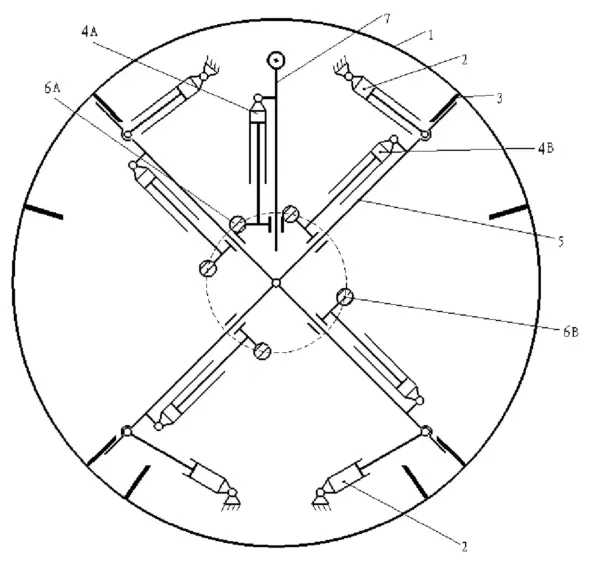

圖2 四軸狀態下的機構示意圖

當擰緊機由五軸變換成四軸狀態時,其中第一擰緊軸6A通過伸縮軸變徑導軌7固定在機架1上,不參與變角運動,其他四個擰緊軸以此軸為參照,進行相應的變角運動,變角運動由安裝機架1上的4個變角氣缸2的伸縮端通過連接桿10驅動變徑導軌5沿中心做變角運動,當到達指定位置時,由設置在變角氣缸2的兩側的固定限位擋塊3和變角氣缸2鎖緊。

變徑變角組件包括變徑導軌5,第二變徑氣缸4B推動第二擰緊軸6B沿變徑導軌5做變徑運動,變徑導軌5上安裝有第二滑塊9B,其可以在變徑導軌5上滑動,第二滑塊9B的一端固定在第二擰緊軸6B上,第二變徑氣缸4B的伸縮端固定在第二滑塊9B上,第二變徑氣缸4B安裝在變徑導軌5上。

4 帶有汽缸驅動的高柔性車輪多軸擰緊機構的實用性

4.1 充分適應生產和技術要求

帶有汽缸驅動的高柔性車輪多軸擰緊機構能夠使多個擰緊軸之間協調一致,可以進行變徑和變角運動,而伸縮機構又能使擰緊軸與螺母孔之間不存在運動干涉,穩定可靠,便于調整和控制,易于維護。無論是變徑、變角、固定軸的伸縮功能的實現,還是位置精度和可靠性的保證,均充分考慮了現有的技術水平和工業上的使用要求。

4.2 顯著降低生產成本

汽缸驅動的高柔性車輪多軸擰緊機構可大大減少生產成本。高柔性變徑變軸輪胎擰緊機采用伺服電機驅動變徑機構,可覆蓋所有分度圓,通過氣缸驅動變軸機構覆蓋4軸-5軸的角度位置,實現一套擰緊機滿足所有軸數/分度圓直徑組合的可能。對于我國日趨激烈的汽車制造環境,成本控制和精益生產對汽車制造企業極為重要。

4.3 節約總裝空間

裝備多臺擰緊機對生產線的空間要求很高,易造成空間局限。相比之下,帶有汽缸驅動的高柔性車輪多軸擰緊機構可減少空間浪費,還能減少其他額外輔助工具的使用,避免造成生產空間的局促。

5 總結及展望

通過帶有氣缸驅動的柔性車輪多軸擰緊機構的實現,為汽車總裝生產線的精益規劃,提供了一種通用性強,減少投資的解決方法。該方案能夠使多個擰緊軸之間協調一致,可以進行變徑和變角運動,而伸縮機構又能使擰緊軸與螺栓孔之間不存在運動干涉,穩定可靠,便于調整和控制,易于維護。無論是變徑、變角、固定軸的伸縮功能的實現,還是位置精度和可靠性的保證,均充分考慮了現有的技術水平和工業上的使用要求。本機構在汽車車輪裝配領域具有很強的通用性,可以降低汽車總裝生產線的成本,大大提高了車輪柔性擰緊裝置的實用價值,具有推動產業變革的前景。