基于熵權多屬性決策的充填膠凝材料開發及料漿配比優化

溫震江,高謙?,王永定,何建元

(1.金屬礦山高效開采與安全教育部重點實驗室,北京 100083;2.北京科技大學 土木與資源工程學院,北京 100083;3.金川集團股份有限公司,甘肅 金昌 737100)

近年來國家對于循環經濟越來越重視,對于高能耗高污染的礦山企業而言,節能減排和綠色開采成為當今礦業研究與開發的兩大主題,而充填采礦技術以其安全及對環境破壞較小的特點,被國內外礦山企業廣泛應用[1-2],但是充填采礦法不僅工藝復雜,生產能力低,而且充填采礦成本高,直接影響礦山企業的經濟效益.膠凝材料選擇與充填料漿配比不僅影響充填效果,而且對充填成本起決定作用[3-4].為了提高充填質量和降低充填成本,國內外研究者對新型膠凝材料開發、充填料漿配比及優化進行了大量研究,其中利用礦渣[5-6]、水淬鎳渣[7]等冶金渣以及磷石膏[8]、粉煤灰[9-10]等其他工業固廢開發適用于尾砂和粗骨料的新型充填膠凝材料,不僅避免了礦山企業因固廢堆存造成環保及安全等問題,而且能夠滿足礦山充填要求;為了進一步降低充填成本,在充分滿足礦山質量要求的前提下,需要對充填料漿配比進行優化.研究表明,骨料級配[11]、膠凝材料種類及用量[12]及料漿配比[13]等因素對充填質量有很大影響;在此基礎上,高謙等[14]采用響應面法對充填料漿進行配比及優化研究,不僅分析了各因素及交互作用對充填質量的影響,而且確定了料漿的合理配比;Fall 等[15]、吳浩等[16]將礦山充填質量要求作為約束、充填成本作為目標進行充填料漿配比的多目標優化,在滿足充填質量要求的前提下,進一步降低充填成本;遺傳算法[17]和神經網絡[18]等優化算法的應用,進一步縮短優化時間,而且可以得到全局最優解.本文在前期研究的基礎上,結合大量探索性試驗,采用冶金廢渣及礦山固廢開發新型膠凝材料替代水泥,然后利用開發的膠凝材料開展不同充填料漿配比試驗,并基于熵權多屬性決策模型對充填料漿配比進行優化,得到滿足礦山充填體強度、充填料漿流動性和穩定性,并且充填成本最低的配比方案.

1 試驗材料及研究方法

1.1 試驗材料物化分析

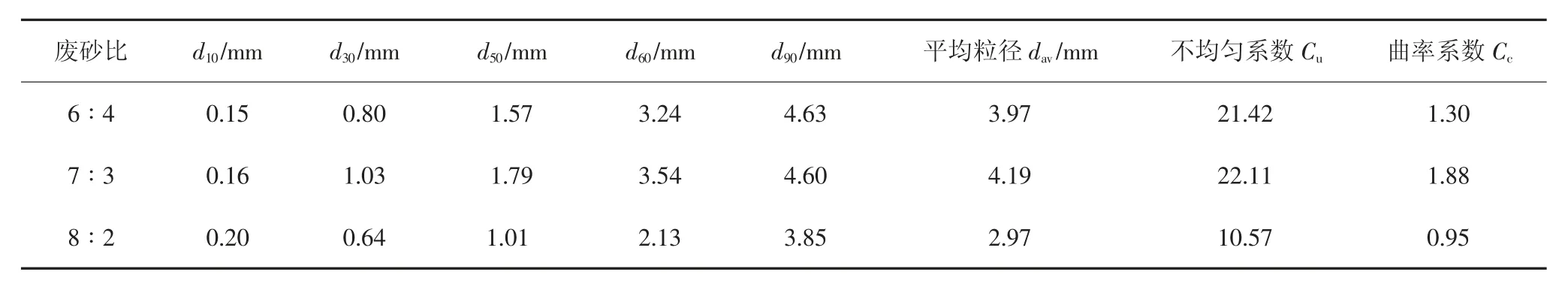

試驗采用礦渣微粉、脫硫石膏、熟料、廢石和棒磨砂,其中礦渣微粉為活性材料,是由鋼鐵廠水淬渣經過粉磨到細度(45 μm 篩余)為5%左右的粉體;脫硫石膏和熟料為激發劑材料,其中脫硫石膏為鋼鐵廠脫硫的副產品,細度為15.21%;熟料取自當地水泥廠,粉磨后細度達到10.36%[19];骨料采用廢石和棒磨砂混合骨料,不同配比混合骨料粒徑級配和堆積密實度分別如圖1 和圖2 所示,基于泰波級配理論和堆積密實度最大原則,可以看出廢石和棒磨砂質量比(簡稱“廢砂比”)為6∶4~8∶2,與理想狀態的Fuller 曲線更接近,而且堆積密實度較大,由此確定試驗廢砂比為6∶4、7∶3 和8∶2 三種級配,并且計算得出配比情況下粒徑級配特征值,如表1 所示.同時采用X 射線熒光光譜(XRF)對所有試驗材料礦物成分進行分析,結果如表2 所示.根據礦渣微粉礦物成分分析結果可以計算得出其堿性系數M0=1.192>1,屬于堿性礦渣,質量系數K=1.724>1.6,活性指數Ma=0.318>0.3,屬于較高活性礦渣[20],其微觀形態如圖3 所示,由圖3 可知,礦渣微粉主要由大小不一的不規則的塊狀顆粒組成,玻璃相的細小顆粒附著在塊狀顆粒表明,其為礦渣提供膠凝活性.綜上所述該礦渣屬于具有較高活性的堿性礦渣,滿足開發膠凝材料的要求.

表1 不同配比的混合骨料粒徑級配特征值Tab.1 Particle size gradation characteristic values of mixed aggregates with different proportions

1.2 熵權多屬性決策模型

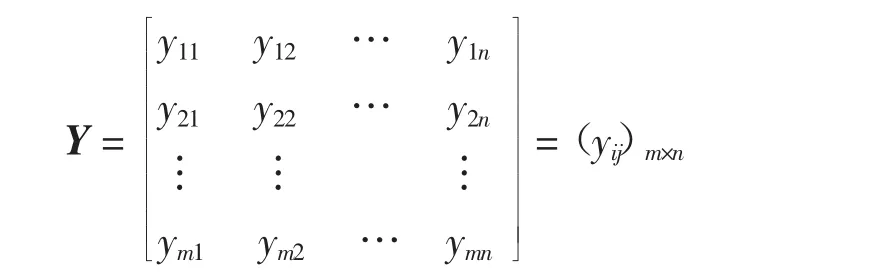

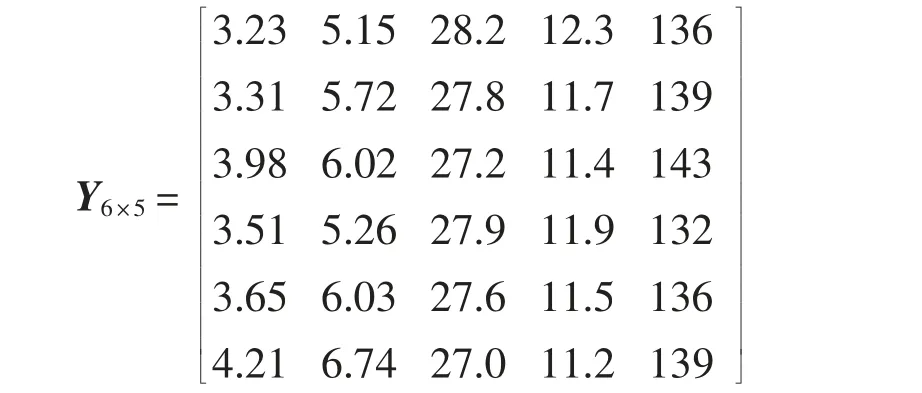

多屬性決策是多準則決策的重要組成部分,其著重研究關于離散的、有限個方案的決策問題.對于多屬性決策模型,其通過n 個指標對m 個待選方案進行綜合評判,則形成m×n 的決策矩陣Y[21-22].

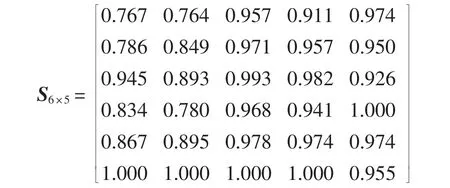

式中:yij(i=1,2,…,m;j=1,2,…,n)表示第i 個方案第j 個指標的值.為了消除評價指標不同量綱的影響,根據式(1)對決策矩陣Y 進行標準化處理,得到標準化決策矩陣S[21-22]:

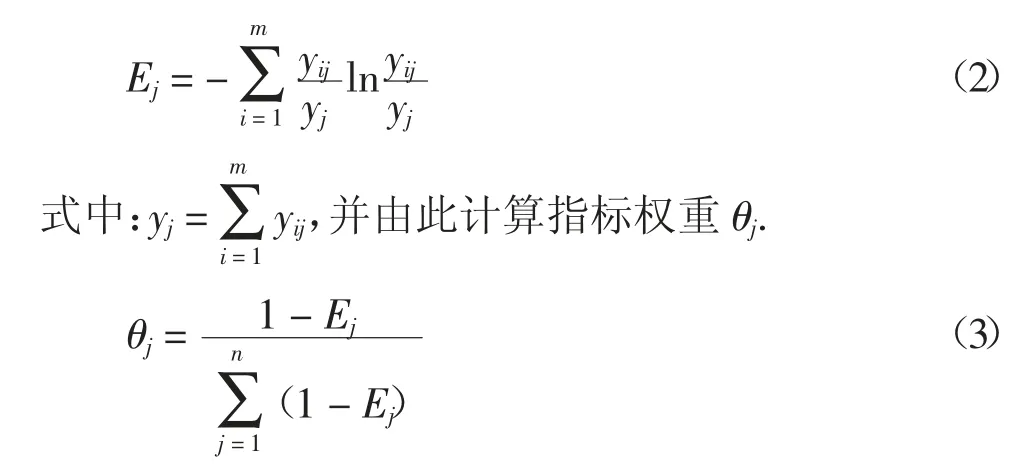

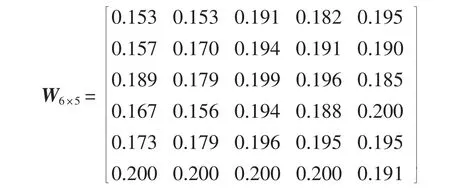

熵權法是根據信息熵的定義,反映各評判指標的差異,差異越大,熵值越小,表明該指標的相對重要度越大,權重也就越大,反之權重就越小.熵值E為:

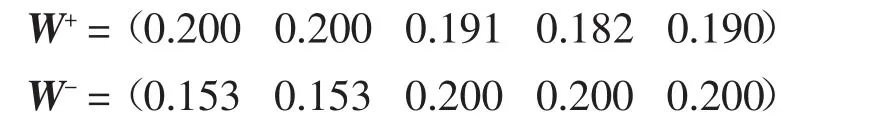

將標準決策矩陣S 與各指標權重θj相乘得到加權決策矩陣W=[wij]m×n=[θjsij]m×n.并據此確定正負理想解向量W+和W-:

式中:J1、J2分別表示效益型指標和成本型指標的下標集合.

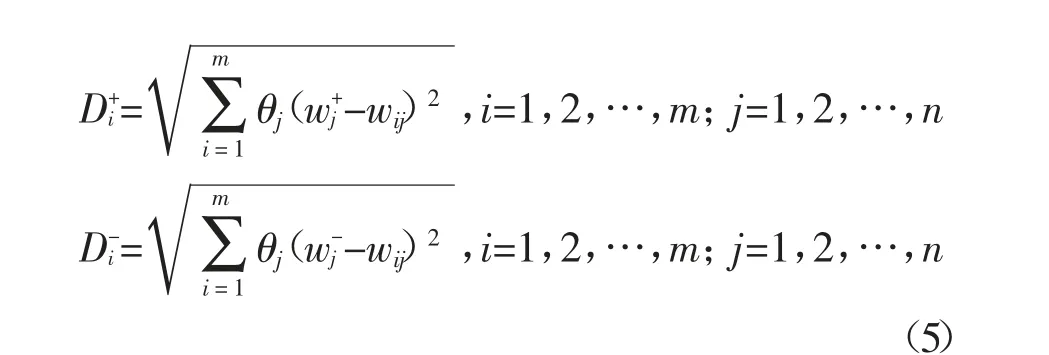

采用優劣解距離法(Technique for Order Preference by Similarity to an Ideal Solution,TOPSIS),利用歐氏公式計算各方案與正理想解和負理想解的距離D+和D-:

在得到D+和D-基礎上,根據式(6)計算各方案的相對貼近度Ci,其值越大,說明方案越理想.

2 膠凝材料配比試驗

2.1 試驗方案

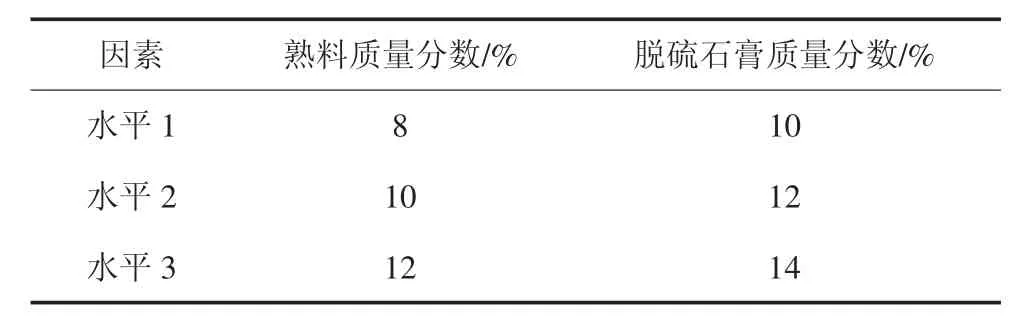

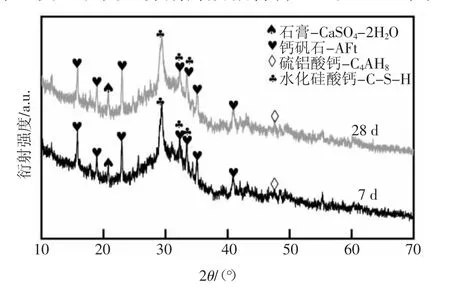

利用固廢資源開發新型膠凝材料,在此之前進行了大量探索性試驗,根據前期試驗結果,確定如下配比試驗方案:以熟料質量分數8%~12%,脫硫石膏質量分數10%~14%設計兩因素三水平的正交試驗,試驗方案如表3 所示,然后按照《水泥膠砂強度檢驗方法(ISO 法)》(GB/T 17671—1999),以水灰比0.5攪拌均勻后澆筑成40 mm×40 mm×160 mm 的標準膠砂試塊,脫模后放入養護箱進行標準養護,養護至相應齡期測試其強度.

表3 膠凝材料配比正交試驗方案Tab.3 Orthogonal test scheme for proportion of cementitious materials

2.2 試驗結果及分析

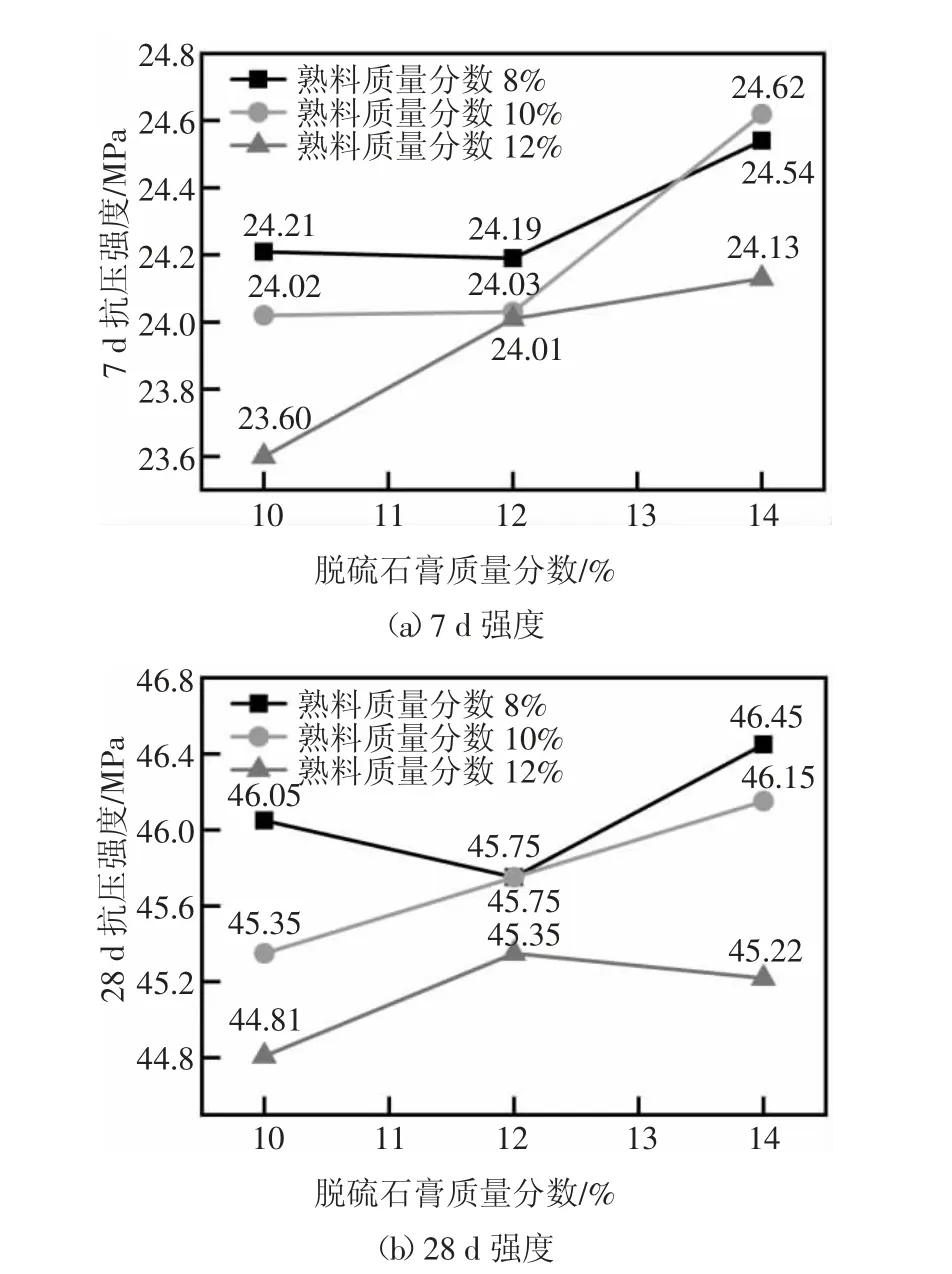

根據上述試驗方案進行膠凝材料配比試驗,結果如圖4 所示,并對試驗結果進行極差分析,結果如圖5 所示.

圖4 膠凝材料配比正交試驗結果Fig.4 The results of orthogonal test of cementitious material ratio

圖5 膠凝材料配比正交試驗極差分析結果Fig.5 Range analysis results of orthogonal test of cementitious material ratio

根據膠凝材料配比膠砂試驗和極差分析結果可以看出:對于7 d 強度,最優配比為熟料質量分數8%、脫硫石膏質量分數14%,而且脫硫石膏權重較大;對28 d 強度而言,最優配比也是熟料質量分數8%、脫硫石膏質量分數14%,但是熟料權重較大;隨著熟料質量分數的增加,7 d 和28 d 強度均逐漸降低,而隨著脫硫石膏質量分數的增加,7 d 和28 d 強度均逐漸增大.綜上所述,確定膠凝材料配比為:熟料、脫硫石膏和礦渣微粉質量分數分別為8%、14%和78%,并以此配比的膠凝材料進行料漿配比優化試驗.

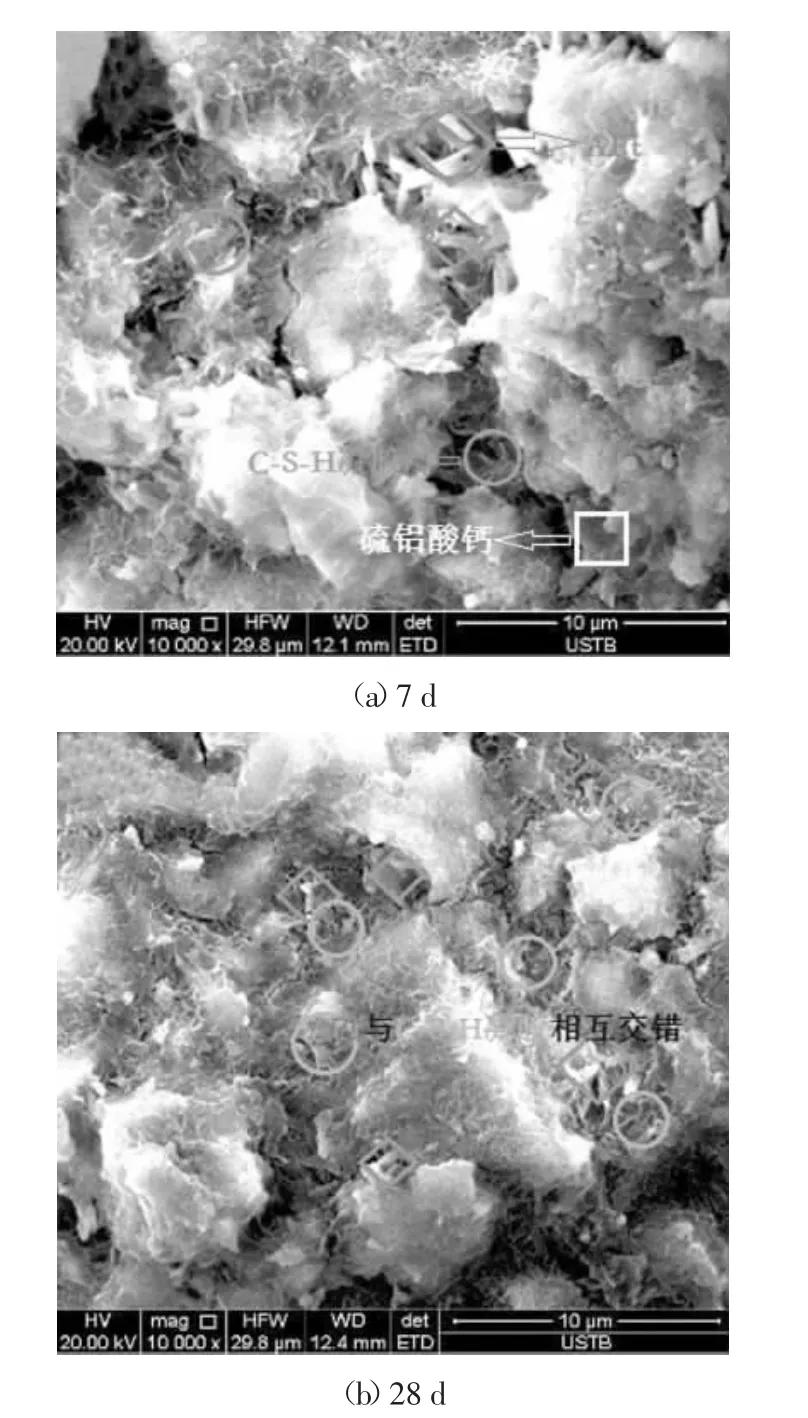

2.3 膠凝材料水化機理分析

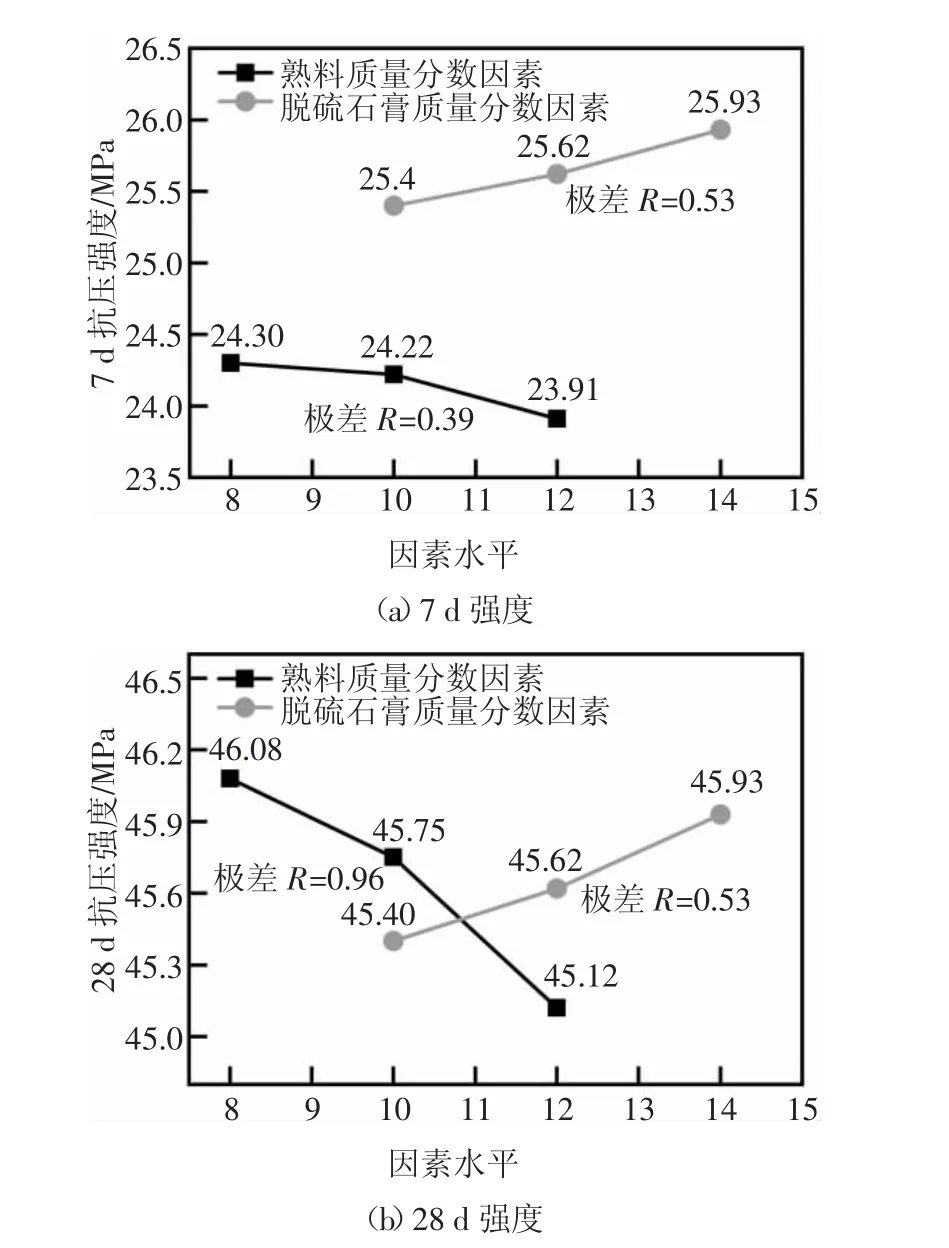

為了研究膠凝材料水化機理,按照GB/T 346—2001 制備前期確定的膠凝材料凈漿試塊,脫模并養護至相應齡期之后采用無水乙醇浸泡12 h 使其停止反應,烘干后破碎進行研磨或打磨噴金制樣,然后利用XRD 對膠凝材料的水化產物和微觀結構進行分析[6].圖6 和圖7 分別為膠凝材料7 d 和28 d 水化產物的XRD 圖和SEM 圖.由圖6 和圖7 可知,膠凝材料水化產物主要為水化硅酸鈣、鈣礬石和硫鋁酸鈣,同時還能觀察到少量石膏.在水化反應早期,熟料中的鋁酸三鈣水化生成板狀的硫鋁酸鈣,并且生成的硫鋁酸鈣與脫硫石膏反應生成鈣礬石;同時硅酸三鈣水化生成水化硅酸鈣和氫氧化鈣,使得料漿中OH-濃度增高,逐漸破壞礦渣微粉的玻璃體結構,釋放出Ca2+和各種硅酸根離子等,結合脫硫石膏溶解釋放出來的Ca2+和生成C—S—H 凝膠和AFt;并且隨著水化反應的進行,在復合激發作用下,礦渣微粉進一步水化,其中的f-CaO 進一步溶解,生成的水化產物進一步增加;隨著養護齡期的增長,膠凝材料水化產生的短棒狀AFt 明顯增加,且與C—S—H 凝膠相互交錯搭接,C—S—H 凝膠含量也增大,水化產物結晶度也逐漸增加,結構慢慢變得密實,強度也逐漸提高[21].

圖6 膠凝材料水化產物XRD 圖Fig.6 XRD patterns of the hydration products of cementitious material

圖7 膠凝材料凈漿水化產物SEM 圖Fig.7 SEM images of the hydration products of cementitious material

3 充填料漿配比優化試驗

利用固廢開發新型膠凝材料替代水泥,以降低充填成本,針對前期開發的膠凝材料,根據金川充填系統的要求,對充填料漿配比進行優化,在提高充填效果的同時進一步降低充填成本,以期獲得最大的經濟效益和環保效益.

3.1 充填料漿配比試驗方案

根據金川充填系統和充填物料情況,進行充填料漿配比試驗.試驗方案如下:骨料采用廢石和棒磨砂混合骨料,廢砂比分別為6∶4、7∶3 和8∶2;膠凝材料采用前期確定的配比為熟料8%、脫硫石膏14%和礦渣微粉78%,細度為5%左右的新型膠凝材料;膠砂比為1∶4;料漿質量分數分別為76%、78%和80%.

3.2 試驗結果及分析

3.2.1 試驗結果

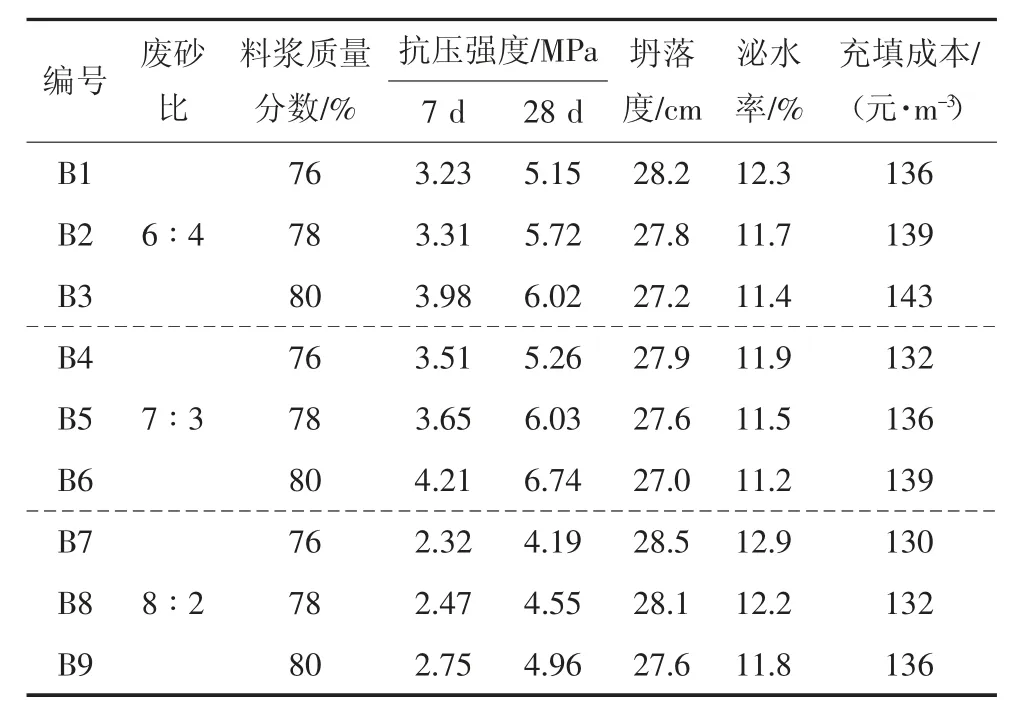

根據上述試驗方案分別測定各組混合骨料的7 d 和28 d 強度、坍落度和泌水率,具體試驗方案及結果如表4 所示,其中充填成本按照單位體積充填體所需各物料價格計算所得.

表4 混合骨料充填料漿配比試驗結果Tab.4 Test results of mixing aggregate filling slurry

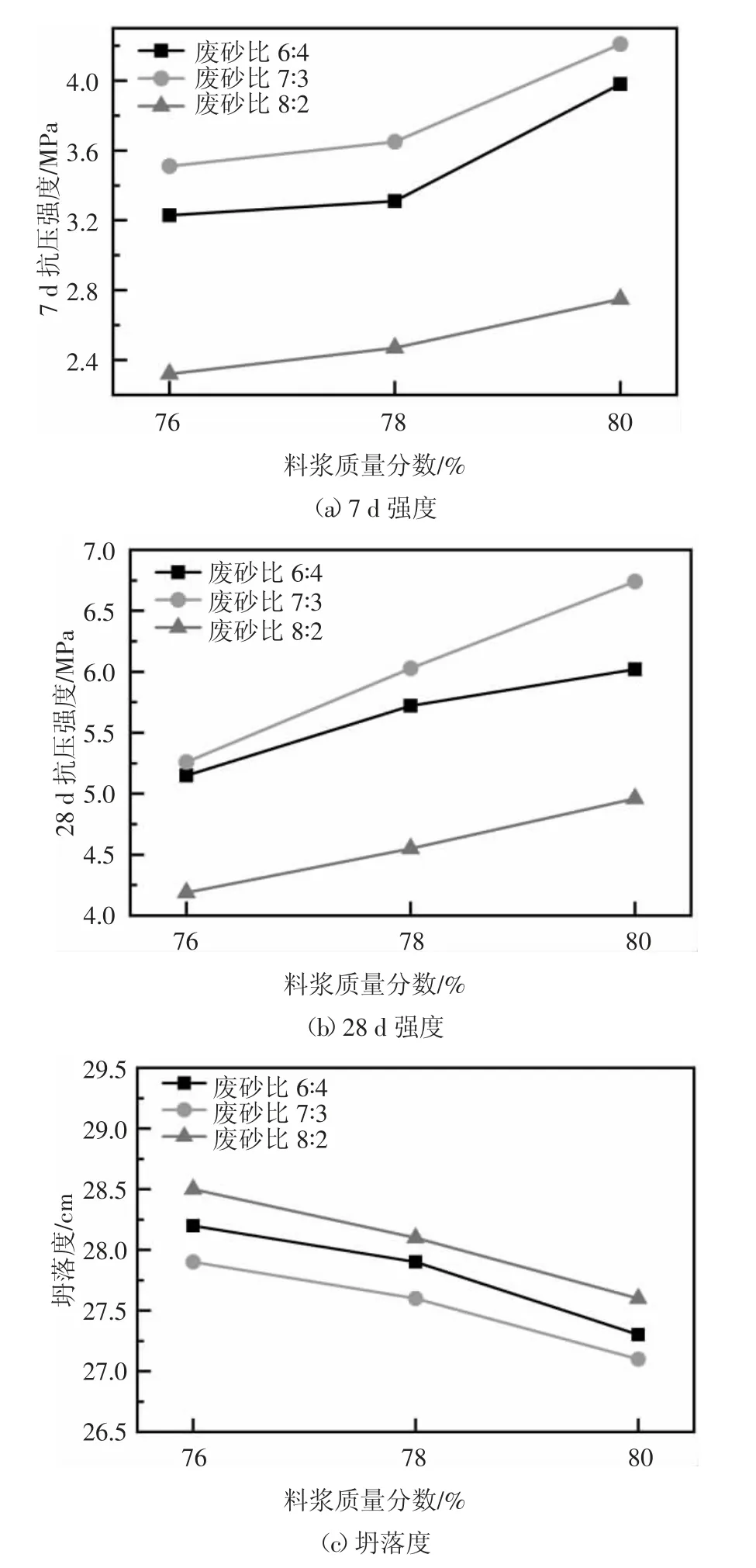

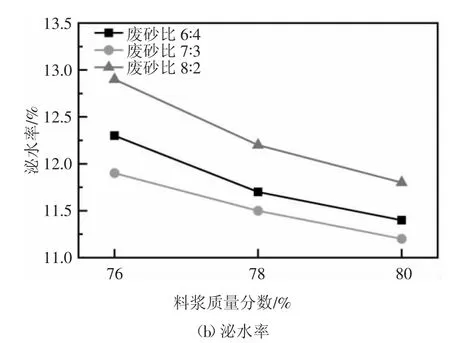

3.2.2 試驗結果分析

根據充填料漿配比試驗結果,可以看出,混合骨料配比(廢砂比)和料漿質量分數對包括充填體強度、料漿坍落度和泌水率均有顯著影響,如圖8 所示.由圖8 可知,各混合骨料配比的7 d 和28 d 強度均隨料漿質量分數的提高而增大,并且在其他條件相同的情況下,廢砂比為7∶3 時強度較其他配比高,表明此時骨料配比最優;當混合骨料中廢石質量分數提高10%時,7 d、28 d 強度分別降低33.7%和24.0%;當廢石質量分數降低10%時,7 d、8 d 強度分別降低7.5%和6.3%;各廢砂比的料漿坍落度和泌水率均隨料漿質量濃度的提高逐漸降低,且廢砂比7∶3時,各料漿質量分數條件下的坍落度均最小,當混合骨料中廢石質量分數降低或提高10%時,料漿坍落度分別平均增大了0.84%和2.06%.同樣,料漿泌水率在廢砂比7∶3 時,各料漿質量分數條件下的泌水率均最小;當混合骨料中廢石質量分數降低或提高10%時,料漿泌水率分別平均增大了2.26%和6.65%.

圖8 充填指標與充填料漿質量分數的關系Fig.8 The relationship between filling index and filling slurry mass concentration

3.3 充填料漿配比優化

充填采礦活動是復雜的系統工程,不僅要考慮充填體強度、料漿流動性,而且要考慮充填成本,在滿足充填效果的前提下,盡可能降低充填成本,才能獲得最大的經濟效益.充填料漿配比優化是要綜合考慮多因素的一個多目標優化決策問題,基于多屬性決策對充填料漿進行配比優化,以期獲得最優的料漿配比方案.

金川礦山要求充填體7 d 和28 d 強度分別不小于2.5 MPa 和5 MPa,由表4 可以看出,僅B1~B6 組試驗滿足強度要求,因此,將這6 組方案作為待選方案,并將7 d 和28 d 強度、坍落度、泌水率及充填成本作為評判指標,形成決策矩陣Y6×5,并對其進行標準化處理,其中7 d 和28 d 強度屬于效益型指標;Fall 等[15]、趙國彥等[23]研究表明,坍落度合理范圍為15~30 cm,并將理想值定為18 cm,泌水率合理范圍為5%~20%,并將理想值定為10%;充填成本按照單位體積充填體所需各物料價格計算得到,結合試驗結果的范圍,可將坍落度、泌水率和充填成本均看作成本型指標,得到標準化決策矩陣S6×5.

根據表4 試驗結果,得到決策矩陣Y6×5為:

根據確定的指標類型,按照式(1)對決策矩陣Y6×5進行標準化處理,得到標準化決策矩陣S6×5為:

并根據熵權法計算各評價指標的權重θj,可以得到各評判指標權重均為0.2,并將標準決策矩陣S與各指標權重θj相乘得到加權決策矩陣W6×5:

然后由加權決策矩陣結合式(4)得到正負理想解向量W+和W-:

最后根據式(5)(6)分別計算各方案的貼近度,結果為:Ci=[0.235 0.297 0.614 0.257 0.480 0.769]T,可以看出各方案評價順序為:B6>B3>B5>B2>B4>B1,即采用開發的新型膠凝材料,充填料漿最優配比為:廢砂比7∶3、膠砂比1∶4、料漿質量分數80%.并對此配比進行試驗驗證,如圖9 所示,限于篇幅,不贅述過程,試驗7 d 強度、28 d 強度、坍落度和泌水率分別為4.36 MPa、6.62 MPa、26.8 cm 和11.1%,均滿足金川礦山要求,并且單位充填成本由原來的198元/m3(原配比方案:料漿質量分數80%、水泥添加量370 kg/m3、廢砂比1∶1),降低到139 元/m3,降低了29.8%.

圖9 坍落度和泌水率驗證測試Fig.9 Verification test of slump and bleeding rate

4 結論

1)對試驗材料進行物化分析,可以得到礦渣、脫硫石膏和熟料細度分別為5%、15.21%和10.36%;礦渣礦物成分分析表明其為活性較高的堿性礦渣,滿足開發膠凝材料的要求;并對混合骨料進行級配分析,確定廢砂比為6∶4、7∶3 和8∶2 的3 種級配的混合骨料.

2)基于前期探索性試驗結果,設計正交試驗方案,進行標準膠砂試驗并進行極差分析,確定新型膠凝材料配比為熟料、脫硫石膏和礦渣微粉質量分數分別為8%、14%和78%,經過驗證滿足金川礦山充填要求.

3)為了探究新型膠凝材料水化機理,采用XRD和SEM 分析其水化產物、微觀結構和水化過程,可以看出水化產物主要為水化硅酸鈣、鈣礬石和硫鋁酸鈣,同時含有少量石膏.并且隨著養護齡期的增長,膠凝材料水化產生的短棒狀AFt 明顯增加,且與C—S—H 凝膠相互交錯搭接,C—S—H 凝膠含量增大,水化產物結晶度也逐漸增加,結構慢慢變得密實,強度也逐漸提高.

4)為了降低充填成本,采用新型膠凝材料替代水泥,針對金川礦山充填系統對充填料漿進行配比試驗,并以7 d 強度、28 d 強度、坍落度、泌水率及單位充填成本為評判指標,基于多屬性決策對充填料漿進行配比優化,確定充填料漿最優配比為:采用新型膠凝材料、骨料為廢砂比7∶3 的混合骨料,膠砂比1∶4,料漿質量分數80%,并按此配比進行驗證試驗,得到試驗7 d 強度、28 d 強度、坍落度和泌水率分別為4.36 MPa、6.62 MPa、26.8 cm 和11.1%,均滿足金川礦山要求,并且單位充填成本由原來的198 元/m3,降低到139 元/m3,降低了29.8%.