單顆粒油頁巖熱解產(chǎn)物影響因素試驗(yàn)研究

馮衛(wèi)強(qiáng),白瑞祺,馮玉鵬,姚 宣,,張 縵,黃逸群,楊海瑞

(1.北京國電龍?jiān)喘h(huán)保工程有限公司,北京 100039;2.清華大學(xué) 能源與動力工程系 電力系統(tǒng)及發(fā)電設(shè)備控制和仿真國家重點(diǎn)實(shí)驗(yàn)室,北京 100084)

0 引 言

為緩解我國日益嚴(yán)重的能源供給壓力,應(yīng)大力發(fā)展傳統(tǒng)化石能源的清潔高效利用技術(shù),以及非常規(guī)替代能源,尤其是非常規(guī)油氣資源。油頁巖是我國資源量最大的非常規(guī)油氣資源,油頁巖的高效開發(fā)與利用是我國發(fā)展非常規(guī)油氣資源至關(guān)重要的部分,對緩解我國能源短缺問題具有重大意義[1]。

油頁巖除了直接燃燒放熱外,在450~550 ℃下干餾生成頁巖油。目前油頁巖干餾熱解研究成果主要有油頁巖熱解反應(yīng)機(jī)理[2-4]、熱解影響因素[5-7]、熱解反應(yīng)模型等[8-11],得到不同的熱解終溫、升溫速率、熱解氣氛下,油頁巖熱解產(chǎn)物分布的規(guī)律。熱解終溫在500~520 ℃時,熱解溫度不足以使干酪根及瀝青完全分解,此時隨著熱解終溫升高,熱解產(chǎn)物中頁巖油和氣體的比例增大;熱解終溫高于520 ℃時,隨著熱解終溫增大,頁巖油分子發(fā)生更多的裂解和結(jié)焦,提高了產(chǎn)物中氣體與半焦的占比,頁巖油產(chǎn)率下降[5]。研究發(fā)現(xiàn),適宜的升溫速率有助于提高熱解反應(yīng)的效率和熱效率,改善熱解產(chǎn)物組成。在一定范圍內(nèi),提高升溫速率,可減少二次反應(yīng),增加產(chǎn)油率;但升溫速率過高,油頁巖外部空間溫度升高,使析出的頁巖油在高溫下裂解,降低了頁巖油產(chǎn)率[12]。水蒸氣熱解油頁巖可提高產(chǎn)油率,主要是因?yàn)橐种屏隧搸r油分子在顆粒內(nèi)與殘?zhí)嫉木酆稀⒔Y(jié)焦[7]。但關(guān)于顆粒粒徑對油頁巖熱解產(chǎn)物分布的影響規(guī)律仍存在爭議,Nazzal[13]和Ahmad[14]等研究發(fā)現(xiàn),油頁巖顆粒粒徑增大,可提高產(chǎn)油率。Guffey[15]和Wallman[16]等研究發(fā)現(xiàn),粒徑增加導(dǎo)致產(chǎn)油率下降,不同學(xué)者的研究結(jié)果相矛盾。上述關(guān)于顆粒粒徑影響研究是在油頁巖顆粒樣品堆積于反應(yīng)器內(nèi)的條件下進(jìn)行,顆粒料層的影響較復(fù)雜,單顆粒的熱解過程受顆粒內(nèi)外傳熱和顆粒熱解機(jī)理2方面因素的共同影響。頁巖油分子在熱解過程中可能進(jìn)一步發(fā)生裂解反應(yīng)生成氣體、發(fā)生結(jié)焦反應(yīng)附著于顆粒內(nèi)部,這對最終熱解產(chǎn)物分布影響較大。

為探究顆粒粒徑對油頁巖熱解反應(yīng)的影響,本文針對干餾爐中油頁巖顆粒粒徑較粗且分布范圍較大的特點(diǎn),通過搭建單顆粒油頁巖熱解試驗(yàn)臺,采用單顆粒試驗(yàn)貼近熱解過程的本質(zhì),探究顆粒粒徑、熱解溫度等因素對熱解產(chǎn)物分布的影響。

1 試驗(yàn)方法及試驗(yàn)系統(tǒng)

1.1 試驗(yàn)裝置

單顆粒油頁巖熱解試驗(yàn)臺如圖1所示。主體反應(yīng)段為內(nèi)徑80 mm的石英玻璃管,石英玻璃管置于電加熱爐中,電加熱爐加熱區(qū)長度為440 mm,通過PID調(diào)節(jié)控制溫度,測溫元件為N型熱電偶,控溫精度為±1 ℃。石英玻璃管下部為填充石英玻璃塊的預(yù)熱段,中部設(shè)有一個石英玻璃燒結(jié)板,以支撐載有樣品顆粒的石英樣品托盤,同時可保證氣流通過。石英玻璃管下部與進(jìn)氣管道連接,進(jìn)氣管道的來氣源自氬氣氣瓶,并通過管道上的質(zhì)量流量計(jì)進(jìn)行控制。石英玻璃管上部通過磨口與石英玻璃水冷冷凝器連接,石英玻璃水冷冷凝器內(nèi)部為圓柱狀通道,圓柱狀通道與外壁中間為水冷倉,水冷倉通過進(jìn)出水口與電動水泵連接。試驗(yàn)過程中,熱解產(chǎn)物中的頁巖油主要在石英玻璃水冷冷凝器內(nèi)壁上冷凝,少部分被收集在丙酮吸收瓶內(nèi)。試驗(yàn)中保證丙酮檢測瓶不變色,即無可揮發(fā)的油分進(jìn)入檢測瓶中,頁巖油全部被收集。

圖1 單顆粒油頁巖熱解試驗(yàn)臺示意Fig.1 Pyrolysis test rig of single particle oil shale

石英樣品托盤直徑為35 mm(圖2),表面中心安裝3根直徑1 mm、高10 mm的石英支柱,樣品顆粒放置于3根石英支柱上,此時樣品顆粒與石英支柱接觸面積較小,可與周圍氣流充分傳熱傳質(zhì),接近理想情況下的單顆粒熱解環(huán)境。

圖2 石英樣品托盤示意Fig.2 Quartz sample tray

1.2 樣品

試驗(yàn)樣品為樺甸油頁巖,其元素分析及工業(yè)分析結(jié)果見表1。試驗(yàn)前將油頁巖塊敲碎成顆粒,選取適宜的顆粒利用電動砂輪進(jìn)行粗磨,再利用銼刀手工細(xì)磨,制備成球形顆粒,其球形度較好,同尺寸顆粒外觀形貌一致性較高,滿足試驗(yàn)需求。

表1 樺甸油頁巖元素分析及工業(yè)分析

1.3 試驗(yàn)方法

采用單顆粒油頁巖熱解試驗(yàn)臺測量各工況下油頁巖熱解產(chǎn)物分布規(guī)律,熱解產(chǎn)物分為殘?zhí)肌㈨搸r油、輕質(zhì)氣體等3部分。具體試驗(yàn)步驟如下:

1)打開電加熱爐,按照適宜的升溫速率加熱至設(shè)定溫度;

2)打開氬氣氣瓶閥門,按照設(shè)定的流率通入到石英玻璃管中,熱解反應(yīng)前保證氬氣通入時間不少于1 h,確保石英玻璃管中空氣完全排出,處于惰性氣氛中;

3)打開電動水泵,使石英玻璃水冷冷凝器內(nèi)的冷卻水處于持續(xù)流動狀態(tài);

4)待電加熱爐升溫至設(shè)定溫度,且保持30 min以上,將載有質(zhì)量為ms樣品的石英樣品托盤快速放入到石英玻璃管中;

5)迅速將石英玻璃水冷冷凝器安裝置于石英玻璃管上部,確保磨口連接緊密;

6)將石英樣品托盤放入石英玻璃管后,樣品顆粒將發(fā)生熱解反應(yīng),待反應(yīng)時間達(dá)到30 min后,關(guān)閉電加熱爐電源,取出石英玻璃水冷冷凝器放置于空氣中冷卻;

7)待電加熱爐溫度降低至室溫后,取出石英樣品托盤,關(guān)閉氬氣;

8)取下石英玻璃水冷冷凝器與電動水泵的連接水管,將石英玻璃水冷冷凝器中的水排凈,用橡膠塞堵住石英玻璃水冷冷凝器進(jìn)出水口,稱量此時內(nèi)壁帶有冷凝下來的頁巖油的石英玻璃水冷冷凝器總質(zhì)量m1;

10)稱量反應(yīng)結(jié)束并冷卻后的樣品顆粒質(zhì)量,即為殘?zhí)假|(zhì)量mc,產(chǎn)生的氣體質(zhì)量mgas=ms-mc-moil。

2 試驗(yàn)結(jié)果與分析

選取試驗(yàn)工況參數(shù)時,參考實(shí)際工業(yè)應(yīng)用狀況,熱解溫度設(shè)為450~600 ℃,顆粒粒徑設(shè)為6~16 mm。為更好地突出粒徑的影響,試驗(yàn)采用粒徑為120 μm的油頁巖細(xì)顆粒。本文重點(diǎn)關(guān)注顆粒粒徑和溫度對單顆粒油頁巖熱解產(chǎn)物分布的影響。

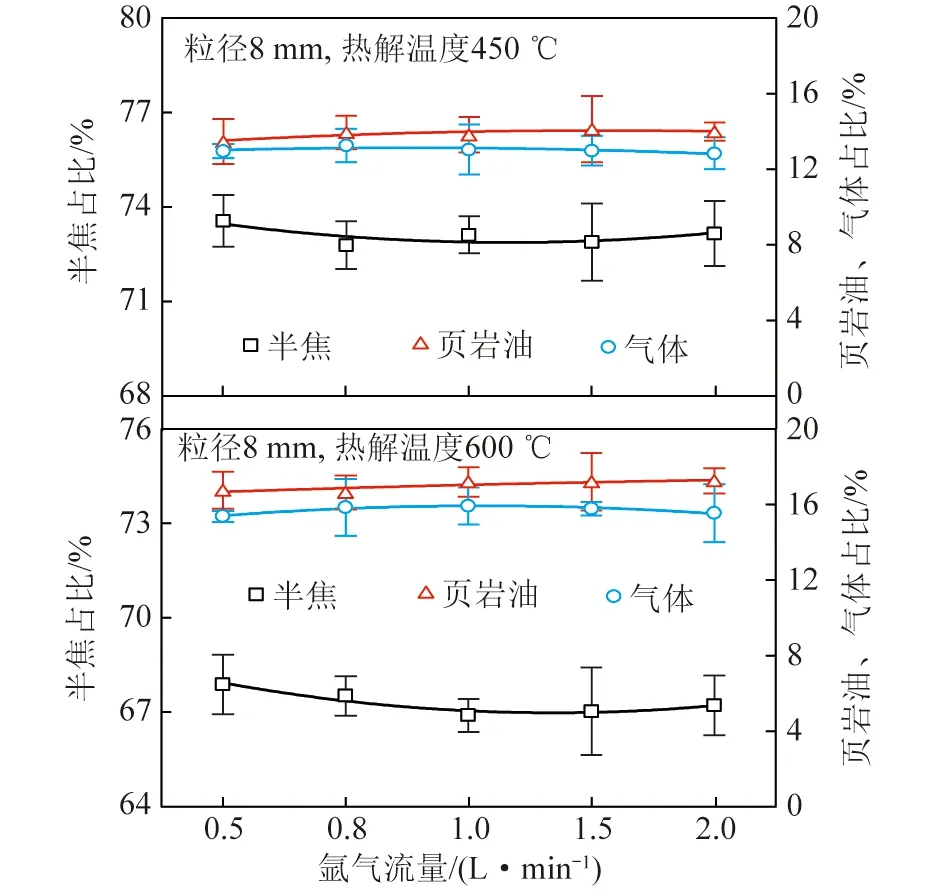

2.1 氣體流速

試驗(yàn)給定的氬氣流量決定了單顆粒油頁巖熱解時周圍氣體流速,油頁巖顆粒周圍氣體流速對單顆粒油頁巖熱解過程中的傳熱傳質(zhì)可能有一定影響。在粒徑8 mm、熱解溫度450、600 ℃條件下得到的熱解產(chǎn)物分布如圖3所示。可見,氬氣流量在0.5~2.0 L/min對單顆粒油頁巖熱解產(chǎn)物分布的影響較小。這是由于該氬氣流量對應(yīng)的氬氣在反應(yīng)器內(nèi)的平均流速為0.008 8~0.035 2 m/s,根據(jù)氣體流過單個圓球的對流換熱系數(shù)、對流傳質(zhì)系數(shù)經(jīng)驗(yàn)公式(式(1)、(2))計(jì)算得到在氬氣流量范圍內(nèi)的對流換熱系數(shù)與對流傳質(zhì)系數(shù)相對偏差均小于20%(表2)。故在后續(xù)試驗(yàn)中,采用的氬氣流量為1 L/min。

圖3 氬氣流量對熱解產(chǎn)物分布的影響Fig.3 Effect of gas flow rate on pyrolysis product distribution

表2 氬氣流量對換熱、傳質(zhì)系數(shù)的影響

Nu=2+0.6Re1/2Pr1/3,

(1)

Sh=2+0.6Re1/2Sc1/3,

(2)

式中,Nu為努塞爾數(shù);Re為雷諾數(shù);Pr為普朗特?cái)?shù);Sh為舍伍德數(shù);Sc為施密特?cái)?shù)。

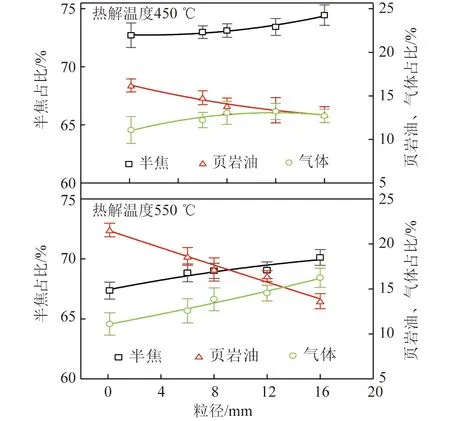

2.2 顆粒粒徑

隨著顆粒粒徑的變化,油頁巖熱解過程中的顆粒內(nèi)部傳熱傳質(zhì)過程都會發(fā)生相應(yīng)變化,可能對最終的熱解產(chǎn)物有重要影響。不同熱解溫度、不同粒徑(0.12~16.00 mm)的單顆粒油頁巖熱解產(chǎn)物分布如圖4所示。

圖4 不同顆粒粒徑下的油頁巖熱解產(chǎn)物分布Fig.4 Pyrolysis product distribution of oil shaleunder different particle sizes

在相同的熱解溫度下,隨著顆粒粒徑增加,總體熱解失重率略微下降,半焦在產(chǎn)物中的比例增加,但增幅有限;熱解產(chǎn)物中頁巖油比例降低、氣體比例增加,且頁巖油與氣體比例的變化幅度隨熱解溫度的升高而增大。

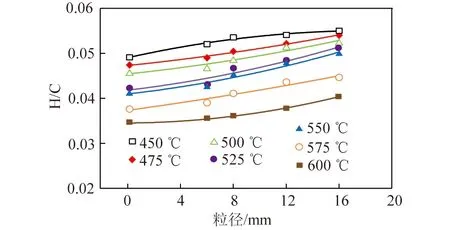

Weitkamp等[17]認(rèn)為,油頁巖顆粒的熱解過程受顆粒內(nèi)部傳熱傳質(zhì)過程控制,顆粒粒徑增大時,熱解反應(yīng)產(chǎn)生的初始產(chǎn)物在顆粒內(nèi)部的停留時間延長,最終產(chǎn)物中頁巖油比例降低可能是因?yàn)闊峤舛畏磻?yīng)的程度加強(qiáng),頁巖油分子發(fā)生更多結(jié)焦、裂解。由于油頁巖干酪根是大分子碳?xì)浠衔?Lille等[18]提出干酪根經(jīng)驗(yàn)分子式為C421H638O44S4NCl),因此在熱解結(jié)束后得到的油頁巖半焦中氫元素含量明顯下降,以質(zhì)量比例計(jì)算的H/C也明顯下降。為驗(yàn)證顆粒粒徑增大是否會使更多的頁巖油分子發(fā)生熱解二次反應(yīng),包括結(jié)焦(重新結(jié)合于半焦中)和裂解(產(chǎn)生氣體等小分子),利用元素分析對比了熱解后所得半焦的H/C變化,如圖5所示。可見,在各熱解溫度下,粒徑越大的顆粒,熱解后所得半焦中的H/C越大,說明熱解完成后半焦中含有的未析出至顆粒外的有機(jī)質(zhì)越多。結(jié)合圖4可知,顆粒粒徑增大導(dǎo)致半焦在最終熱解產(chǎn)物中的占比增加,可推測顆粒粒徑的增大會使熱解一次產(chǎn)物在析出顆粒前,發(fā)生更多的熱解二次反應(yīng),通過復(fù)雜的熱解二次反應(yīng)使部分熱解產(chǎn)物重新被固定于半焦中,導(dǎo)致最終熱解失重率略下降、產(chǎn)物中頁巖油占比降低。

圖5 熱解后所得半焦中的H/CFig.5 H/C in the semicoke obtained after pyrolysis

2.3 熱解溫度

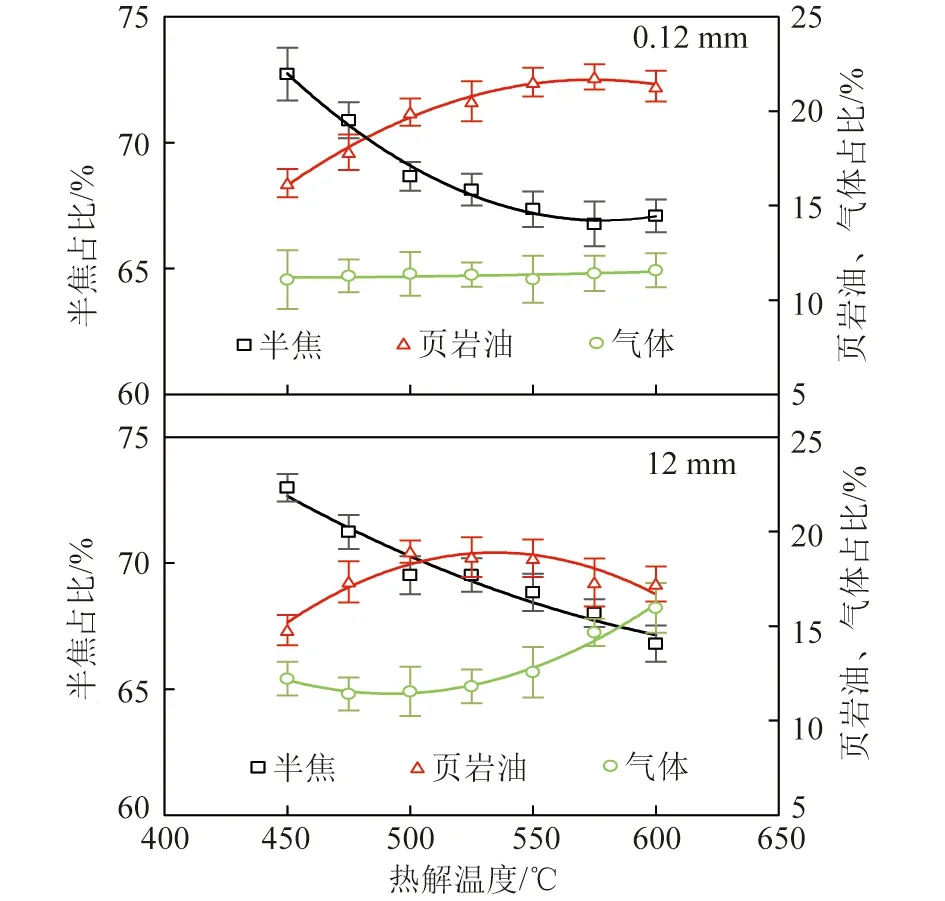

針對溫度對熱解產(chǎn)物分布的影響規(guī)律研究,研究對象大多為堆積的多顆粒。因此,需通過試驗(yàn)探究熱解溫度對單顆粒油頁巖熱解的影響,試驗(yàn)結(jié)果如圖6所示。

圖6 熱解溫度對熱解產(chǎn)物分布的影響Fig.6 Effect of pyrolysis temperature on pyrolysisproduct distribution

從熱解后所得的半焦比例來看,在各粒徑下隨著熱解溫度的升高,產(chǎn)物中半焦占比均呈下降趨勢,即熱解失重率呈上升趨勢,說明熱解程度增加。這是因?yàn)椋瑹峤鉁囟壬撸垢衫腋墟I能越高的鍵發(fā)生斷裂,更多的有機(jī)質(zhì)發(fā)生分解并析出至顆粒外。

從熱解產(chǎn)物中的頁巖油、氣體占比看,熱解溫度的影響規(guī)律相對復(fù)雜。對于粒徑0.12 mm的油頁巖細(xì)顆粒,熱解溫度升高使產(chǎn)物中頁巖油的比例增加,而氣體占比相對變化不大。考慮到半焦比例呈下降趨勢,因此熱解溫度升高使干酪根熱解更傾向于產(chǎn)生較多的頁巖油。由于顆粒粒徑僅為0.12 mm,可忽略熱解過程中顆粒內(nèi)傳熱傳質(zhì)造成的影響。因此,發(fā)生熱解時的顆粒溫度接近環(huán)境溫度(設(shè)定的電加熱爐加熱段溫度),同時可將該組試驗(yàn)發(fā)生的熱解反應(yīng)理解為主要受熱解一次反應(yīng)的影響。可見,熱解一次反應(yīng)的產(chǎn)物中頁巖油占比隨熱解溫度的升高而增加,550 ℃后頁巖油比例基本穩(wěn)定,而氣體比例相對變化不大。

對于粒徑12 mm的油頁巖顆粒,頁巖油在產(chǎn)物中的占比隨熱解溫度的升高呈先升后降的趨勢,在熱解溫度525 ℃時最大。產(chǎn)物中氣體比例在熱解溫度低于525 ℃時變化幅度相對不大,高于525 ℃后出現(xiàn)明顯的上升趨勢。

熱解溫度高于525 ℃時,與粒徑0.12 mm油頁巖細(xì)顆粒相比,12 mm油頁巖顆粒的產(chǎn)物中頁巖油比例明顯降低,說明可能在較高溫度下,較粗的油頁巖顆粒熱解產(chǎn)物在顆粒內(nèi)發(fā)生了熱解二次反應(yīng),因此改變了頁巖油比例隨熱解溫度的升高而增加的趨勢。一方面,熱解溫度升高,熱解一次產(chǎn)物中頁巖油比例增加;另一方面,熱解溫度升高,熱解二次反應(yīng)的程度愈加強(qiáng)烈,使頁巖油向氣體、半焦轉(zhuǎn)化,造成頁巖油比例降低。在二者共同作用下,使頁巖油比例呈先增后降趨勢。

但熱解溫度升高,也會使單顆粒油頁巖熱解時對應(yīng)的顆粒升溫速率發(fā)生變化,升溫速率對熱解產(chǎn)物的分布有一定影響。因此,仍需要進(jìn)一步分析升溫速率、顆粒內(nèi)溫度的分布情況,以探究熱解溫度對熱解產(chǎn)物分布的影響機(jī)制。

3 結(jié) 論

1)氬氣流量從0.5 L/min升至2.0 L/min時,熱解產(chǎn)物分布變化不大,原因在于流量變化對對流換熱、對流傳質(zhì)系數(shù)的影響小于20%,進(jìn)而對單顆粒油頁巖熱解過程的影響較小。

2)顆粒粒徑是熱解產(chǎn)物中頁巖油與氣體的比例構(gòu)成的主要影響因素。隨著顆粒粒徑增加,熱解一次產(chǎn)物在顆粒內(nèi)部發(fā)生二次反應(yīng)的程度加強(qiáng),產(chǎn)物中頁巖油比例下降、氣體比例上升。

3)升高熱解溫度,熱解一次產(chǎn)物中頁巖油比例增加;但對于粒徑較大的粗顆粒,較高熱解溫度下熱解二次反應(yīng)的影響顯著,導(dǎo)致最終產(chǎn)物中頁巖油比例先升下降,氣體比例在高于525 ℃后顯著提高。

綜上,油頁巖顆粒熱解過程中,氣體產(chǎn)物在顆粒內(nèi)部擴(kuò)散并發(fā)生二次反應(yīng),且該過程受到顆粒粒徑的影響。因此在搭建油頁巖顆熱解模型時應(yīng)考慮顆粒內(nèi)部的擴(kuò)散與二次反應(yīng)。