基于定向擾動混合粒子群優化的筒蓋故障診斷技術

吉大海,芮光超,張維義

(1.中國人民解放軍91550 部隊,遼寧 大連 116000;2.鄭州機電工程研究所,河南 鄭州 450015)

0 引 言

筒蓋系統是潛艇導彈發射系統的重要組成部分。若是無法及時診斷并處理筒蓋系統發生的故障,將會對人員、潛艇和海洋環境造成威脅。筒蓋故障診斷系統能夠提前發現筒蓋系統的故障,降低嚴重事故發生的概率。因此筒蓋的故障診斷系統的構建必不可缺。筒蓋在運作過程中會產生很多不同的信號,其中振動信號是診斷故障的重要特征來源。本文利用故障診斷的相應方法,采集包括振動信號在內的多項特征,搭建筒蓋的故障診斷系統。

隨著信息技術的進步,故障診斷的方法也在一步步地發展,但基本流程卻基本相似。首先是信號采集,在線檢測設備狀態特征的信息。接著是對檢測到的原始信號使用數據處理方法將其轉換成相應的特征量。然后是從特征量中分辨正常或者異常的狀態。最后是根據獲得的信息,準確判斷出設備當前的狀態是否正常。

1 本文解決方案

1.1 方案概述

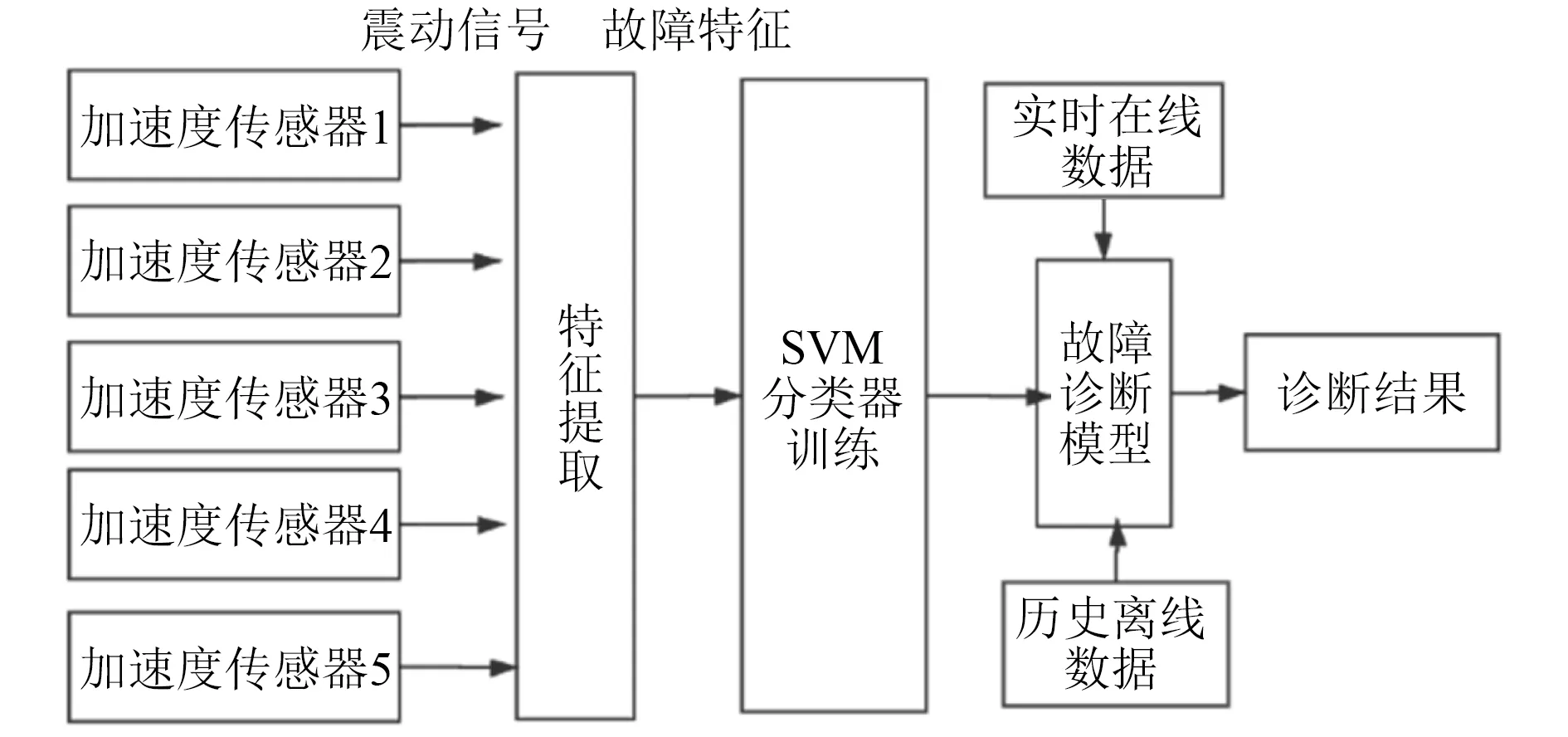

在本文中,將筒蓋的振動信號作為故障診斷特征,并以此特征反應出筒蓋設備的相應狀態,建立筒蓋故障診斷系統。同時,按照分層評估、系統定位的方法,利用歷史數據進行模型優化,利用實時在線數據進行筒蓋的故障診斷。滿足狀態監測和故障診斷的要求,其基本過程如圖1 所示。

圖1 筒蓋系統故障診斷基本過程Fig.1 The basic process of fault diagnosis of cylinder cover system

1.2 特征提取方法

如圖1 所示的筒蓋系統,多加速度傳感器采集的運行參數代表著與相對應故障的映射關系,并以此為基礎實現故障診斷系統。同時,有關部件的狀態也與筒蓋運行過程中出現的振動信息有著聯系,可以用來監測和診斷筒蓋機械部件的運行狀態。

1.2.1 基于特征頻帶能量值輸入的故障特征提取

筒蓋運動的沖擊過程是非平穩的,在頻域內它的能量呈現寬頻帶分布,因此振動信號的特征可以有相應頻帶的能量信息進行表示。筒蓋與基座間通過8 個大型螺栓連接,當螺栓出現斷裂或松動時,其產生的振動信號與正常狀態相比會產生差異。因此,可以在筒蓋基座的螺栓附近安裝壓電加速度傳感器。

為了獲取相應頻帶的能量值數據,需要分別在正常與螺絲松動的狀態下采集相應的振動信號,并計算時域最大峰值、公共率在內的多個能量值,進行綜合對比。

1.2.2 基于小波降噪及區間小波包分解的故障特征提取

小波變換通過變換就能讓信號的某些特征變得易于處理,非常適用于探測筒蓋的震動信號。小波包分解可以劃分信號,讓它們處于不同的頻帶里。設備的運行狀態就可以利用這些信號的不同的能量表示進行分辨和表示。為了診斷螺栓松動故障,將筒蓋振動信號利用小波包分解進行故障信息提取,同時利用參數平均法來提高特征向量的準確性。

試驗研究表明,小波包分解方法將整個頻率區間平分,分解了一些不重要或是無關的成分區間,而對影響結果好壞的成分之間的信號無法細致分解。

不同的筒蓋振動信號的頻率分布在不同的區域,因此為了進行細致的特征提取,需要使用到基于區間的小波包分解方法。

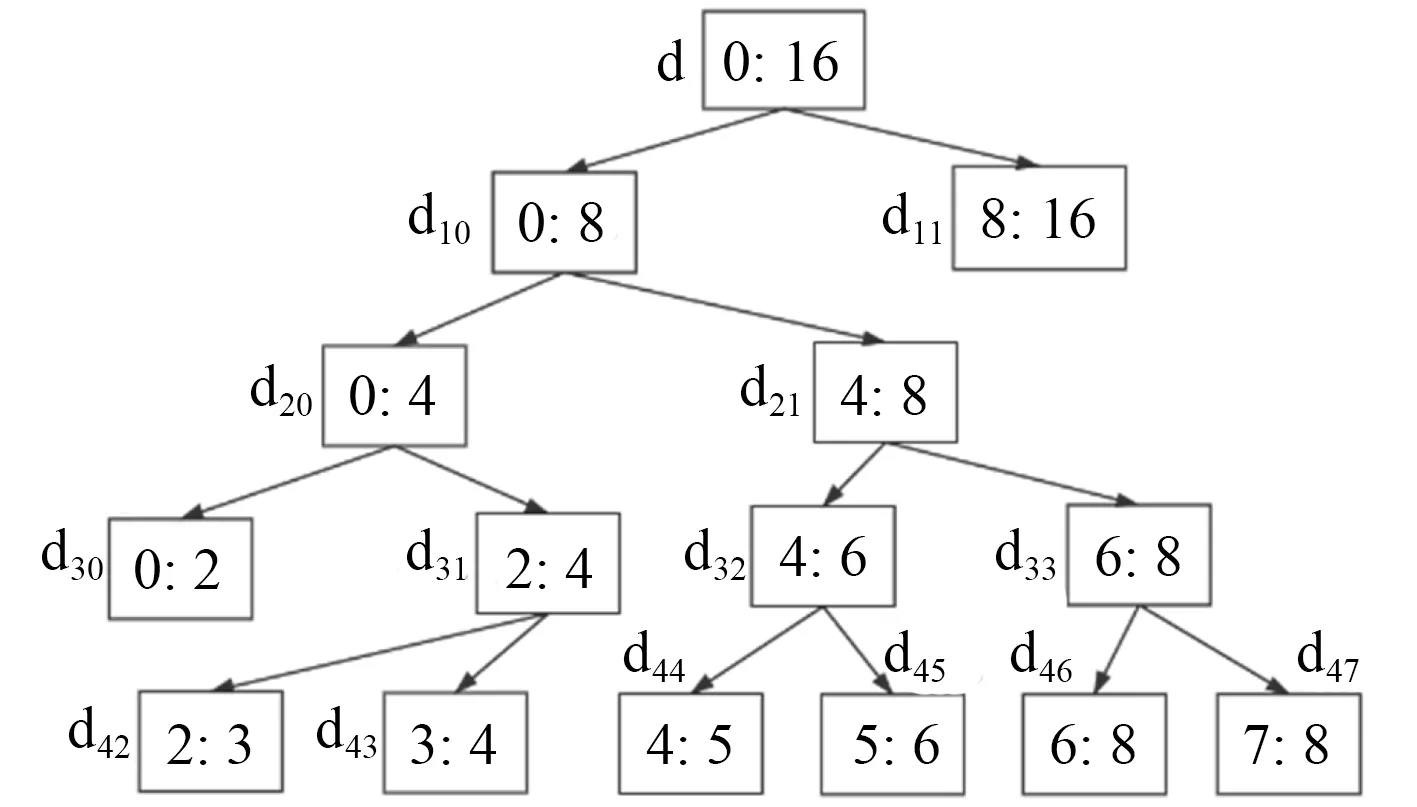

圖2 基于區間的小波包分解(單位:KHz)Fig.2 Wavelet packet decomposition based on interval (unit:KHz)

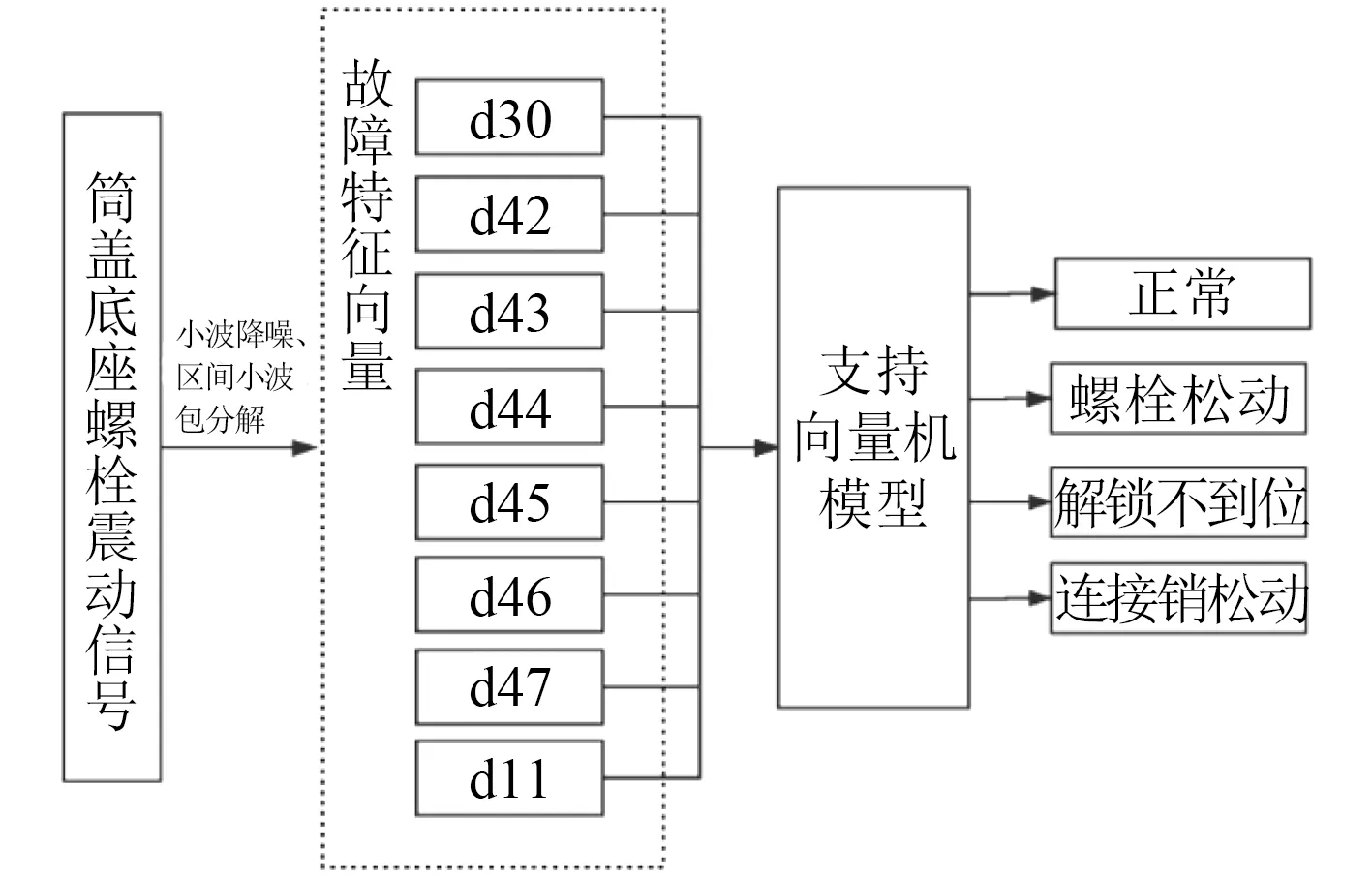

筒蓋振動信號經4 層分解后得到圖3 中更為細致的8 個信號,能夠明顯地顯示出不同振動信號的區別。

圖3 基于區間小波包分解的筒蓋系統故障診斷Fig.3 Fault diagnosis of cylinder cover system based on interval wavelet packet decomposition

筒蓋故障的診斷一個較大的困難就來源于振動信號的大量噪聲。信號中的突變或尖峰在小波變換面前無所遁形。因此其有很好的降噪效果。因此這里采用小波變換進行降噪。

1.2.3 基于筒蓋系統運行狀態參數的故障特征提取

對于復雜而又精密的筒蓋系統來說,應考慮盡量多的可能影響筒蓋故障狀態的運行信號,通多這些信號檢測筒蓋系統更多的狀態特征,是該故障診斷系統的判斷更有說服力。

研究發現,針對筒蓋系統不同的運行狀態,筒蓋系統的液壓流量L(L/min)、壓力P(kPa)、液壓油溫度T(℃)和液壓桿位移S(mm)有不同的特征,正好符合我們的要求,因此將上述的諸多特征聯合起來使用在本系統上。

1.3 診斷模型構建

整個故障診斷系統的構建過程中,關鍵問題之一就是如何建立一個最有的數學模型,使得故障特征向量和故障狀態建立映射關系。泛化性能是問題的一個解決方法,支持向量機正適合建立這模型。

粒子群優化算法(PSO 算法)在支持向量機參數優化領域已經被普遍使用,同時,故障檢測時也常常會使用到。HPSOP-PDT 算法在繼承PSO 原有特性的前提上,改進了PSO 算法極易陷入局部最優的問題。為了達到更好的效果,可采取如下步驟進行分步優化:

1)用HPSOP-PDT 算法對CV_RBF_OVO 函數進行優化,選擇最佳模型參數。

2)以正交表為基準,選取多個交叉驗證優化函數,實施SVM 的結構和參數的優化。

在建模時,可以先實施步驟1,若交叉驗證結果不理想,再實施步驟2。

面對不同的問題時,需要調整相對應的支持向量機的模型結構和參數。為了獲得最佳的模型結構和參數,需要使用正確的選擇方法,還要考慮其模型評價指標。

K 折交叉驗證是常用于機器學習模型調優的方法,它會將原本的訓練數據分為k份,每次取其中一份作為驗證集,其他為訓練集。總共進行k次實驗,在所有測試結束之后,計算所有測試之后測試準確率的平均值,將其作為性能評價的結果。

2 實驗過程

本次試驗中分別針對基于特征頻帶能量值輸入、小波降噪及區間小波包分解、筒蓋系統運行狀態參數的不同故障特征進行了試驗,根據筒蓋基座的振動信號分別提取故障特征,并利用預設模型結構的支持向量機和優化模型結構的支持向量機構建了故障診斷模型,驗證故障診斷能力。

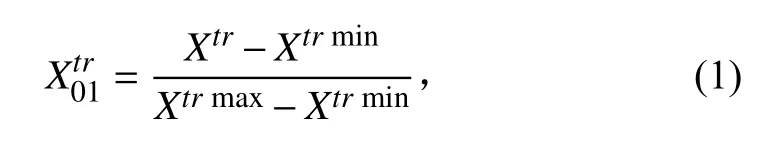

數據量過大將會導致支持向量機的結果出現較大的偏差,因此需將原始數據集歸一化。首先將訓練子集歸一化,然后按相同的方法對測試子集歸一化。

設數據集的某個特征量為X,將其劃分為訓練子集Xtr和 測試子集Xte,Xtr的 最大值為Xtrmax、最小值為Xtrmin,則Xtr的歸一化數據為

而Xte的歸一化數據為

2.1 基于特征頻帶能量值輸入的故障診斷

為了監測筒蓋的運動狀態,可以提取筒蓋基座振動信號,并計算相應的能夠反映筒蓋運動狀態的特征向量。

首先,進行數據的劃分和歸一化,根據訓練子集,使用HPSO-PDT 算法對CV_RBF_OVO 函數進行優化,得到的模型參數為:[C,γ]=[23.87,21.58]。取k等于10,進行交叉驗證之后,可以得到結果為100%。同時,支持向量機對訓練子集和測試子集的結果都達到100%。交叉驗證方法保障了模型的泛化性,此支持向量機從分類結果和從魯棒性來看均滿足要求,沒有必要再進行模型結構優化。

2.2 基于小波降噪及區間小波包分解的故障診斷

為了對相應故障進行診斷,對筒蓋系統的四種狀態(1-正常、2-螺栓松動、3-解鎖不到位、4-連接銷松動)分別獲取20 組振動信號。對信號進行降噪處理,再提取特征向量,最后進行歸一化處理,得到相應的數據集。

經過數據集的劃分和歸一化處理以及函數的優化之后,[C,γ]=[29.25,2-2.16]為最后得到的結果。取k等于10,進行交叉驗證,得到結果為93.26%。支持向量機對訓練和測試子集的正分率分別為100%和95.17%。從數據上看,雖然預測結果還不錯,但是該支持向量機還能變得更好。

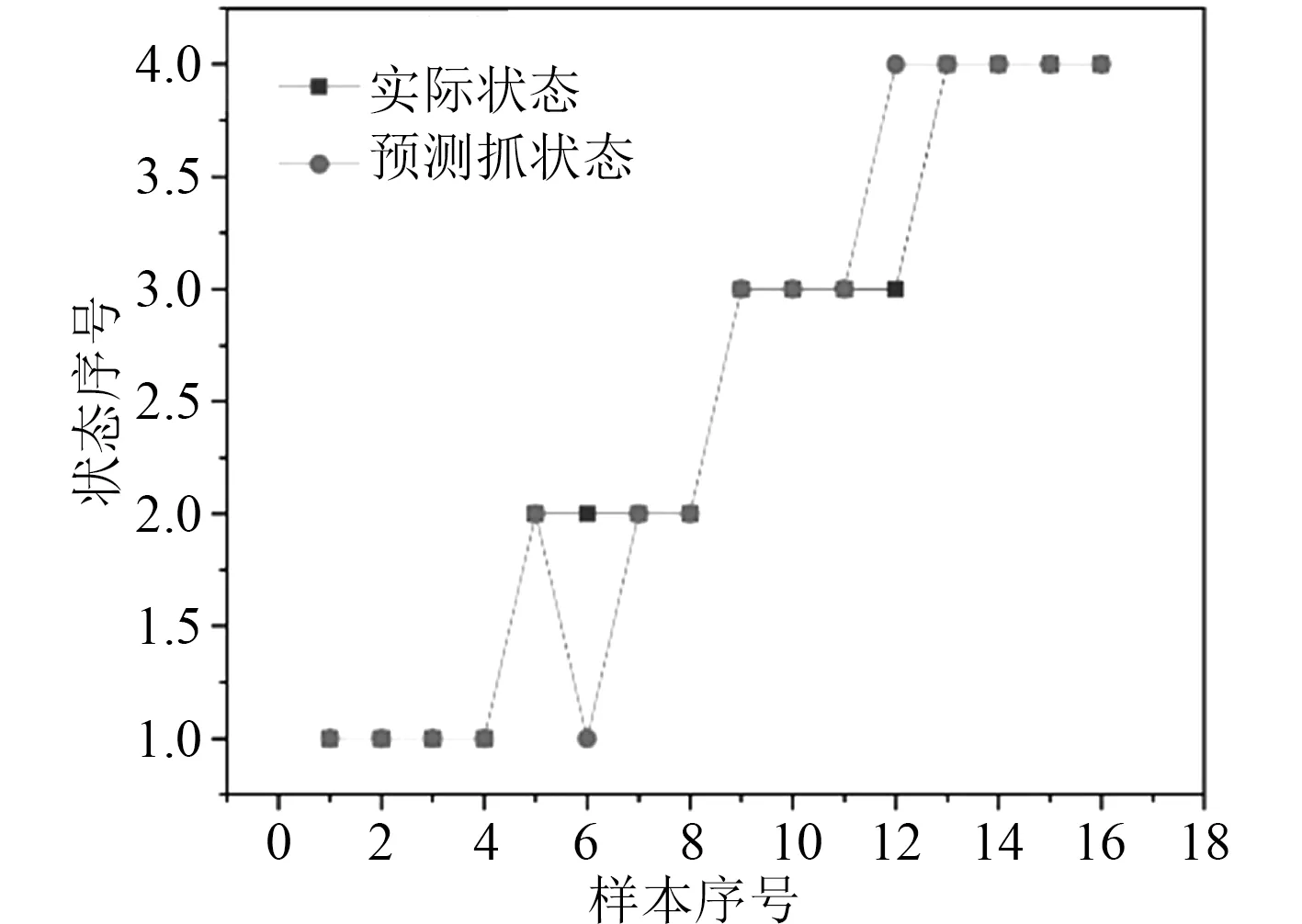

2.3 基于筒蓋系統運行狀態參數的故障診斷

通過信號采集系統采集液壓流量L(L/min)、壓力P(kPa)、液壓油溫度T(℃)和液壓桿位移S(mm)作為故障特征向量,在筒蓋不同的運行狀態下(1-正常、2-油壓過低、3-油溫過高、4-行程過短)分別采集運行參數。進行數據的劃分和歸一化,得到相應的數據。由于數據量大,僅列出表1 部分數據。

表1 筒蓋系統狀態歸一化數據(部分)Tab.1 Normalized data of cylinder cover system state (partial)

使用同樣的方法得到最優的模型參數為:[C,γ]=[212.4,27.32],取k等于10,進行交叉驗證之后,可以得到結果為100%。支持向量機對訓練和測試子集的正分率分別為100%和93.47%。分類效果理想,但還可以更進一步提高準確率。

圖4 測試機預測曲線(部分)Fig.4 Test machine prediction curve (partial)

3 結 語

本報告依據筒蓋系統的故障診斷需求,開展了系統架構論證和具體的方案設計,進行了原理性試驗。

對于筒蓋系統,通過筒蓋基座的振動信號可以觀察到不同運行狀態的差異,同時以振動數據為基礎,借助時頻域方法可以有效提取故障特征,建立筒蓋系統故障特征向量。最后,以筒蓋系統故障特征向量和故障現象為輸入,訓練出筒蓋系統故障診斷模型,并通過交叉驗證證明了模型的準確性。