混凝土修復用抗紫外改性異佛爾酮二胺

劉 琳, 戴正華

(1.同濟大學 先進土木工程材料教育部重點試驗室, 上海 201804; 2.同濟大學 材料科學與工程學院, 上海 201804)

在長久的使用過程中,混凝土路面會產生裂縫、板底脫空、唧泥和斷板等缺陷.為了確保混凝土路面的正常使用,必須對其缺陷部分進行修補,從而恢復路面的結構和使用性能.在眾多修復材料中,環氧類材料以其優異的附著力、突出的力學性能、較小的固化收縮率和絕佳的儲存穩定性等特點,已經成為結構加固修補工程中最為重要的材料之一[1-2].研究發現,市場上現有產品雖然各項性能優異,但耐UV老化性能較弱,難以適應嚴苛的戶外環境.

本研究利用腰果酚、甲醛來改性異佛爾酮二胺(IPDA)固化劑,期望通過引入酚羥基提高其耐UV老化性能[3-6],同時探究了最佳的改性工藝條件,希望改性后的IPDA固化劑能夠適應嚴苛的戶外環境.

1 試驗

1.1 試驗原料

腰果酚:工業級,阿拉丁試劑;甲醛:工業級,國藥試劑有限公司提供;雙酚A環氧樹脂(Der331):工業級,陶氏化學(上海)有限公司提供;聚酰胺(A350A):工業級,空氣化工產品氣體生產(上海)有限公司提供;IPDA:工業級,巴斯夫中國有限公司提供;苯甲醇:工業級,國藥試劑有限公司提供;B5:改性IPDA固化劑的參比樣,市售.

1.2 試驗儀器

真空干燥箱:DZF—6020型,上海一恒科技有限公司生產;萬能試驗機:Instron1185型,美國Instron公司生產;差示量熱掃描儀:美國Perkin Elmer公司生產;抗沖擊儀:Elocometer 1615型,英國Elcometer公司生產;傅里葉紅外光譜儀(FTIR):Thermo IS10型,美國Thermo Fisher Scientific公司生產;UV老化試驗箱:Qlab UV型,美國Q-Lab公司生產.

1.3 試驗方法

(1)將一定量的腰果酚加入到裝有40℃恒溫純凈水的燒瓶中,在該溫度下邊攪拌邊逐滴加入IPDA固化劑,滴加完以后再加入甲醛并攪拌均勻;然后將加熱裝置升溫到100℃進行反應,反應一定的時間后降溫,接上冷凝管減壓蒸餾,最終得到改性IPDA固化劑.

(2)將改性IPDA固化劑與Der331按質量比1∶3混合以制備測試樣品,在室溫下固化7d后,測試其附著力、硬度和耐沖擊等性能,以確定最佳改性配方和工藝條件.

(3)將改性IPDA固化劑與A350A按質量比1∶1復配為最終的固化劑,再添加笨甲醇為稀釋劑,然后與Der331按照質量比1∶1配成樣品A,和參比樣B5一起按GB/T 2568—1995《樹脂澆注體拉伸性能試驗方法》、GB/T 2569—1995《樹脂澆鑄體壓縮性能試驗方法》、GB/T 7124—2008《膠粘劑 拉伸剪切強度的測定(剛性材料對剛性材料)》制樣,包括拉伸試樣、壓縮試樣和鋼對鋼搭接剪切試樣并進行測試.固化條件均為室溫、7d.

2 結果與討論

2.1 改性IPDA固化劑的紅外光譜

利用腰果酚、甲醛和IPDA固化劑通過曼尼期反應,得到改性IPDA固化劑.反應過程如圖1所示.由圖1可見,改性IPDA固化劑的結構式中出現了酚羥基[7-8].

圖1 改性IPDA固化劑的化學反應式

改性前后IPDA固化劑的紅外光譜如圖2所示.由圖2可見:(1)改性IPDA固化劑在3400~2900cm-1范圍內吸收峰變寬.這是因為在改性過程中生成了亞胺基,亞胺基在3400cm-1位置有不對稱伸縮峰和對稱伸縮峰,與酚羥基峰峰位發生重疊,在2950cm-1出現了甲基亞甲基的吸收峰.(2)在 1600cm-1位置出現了吸收峰的下降.說明腰果酚上的羥基與IPDA固化劑上面的胺基發生了化學反應.(3)在1300cm-1位置的吸收峰加強.這是由于甲基和亞甲基增加所致,在1100cm-1處的吸收峰是因為C—N的鍵峰.由此表明腰果酚成功接入了IPDA固化劑.

圖2 改性前后IPDA固化劑的紅外圖譜

2.2 改性IPDA固化劑工藝條件的確定

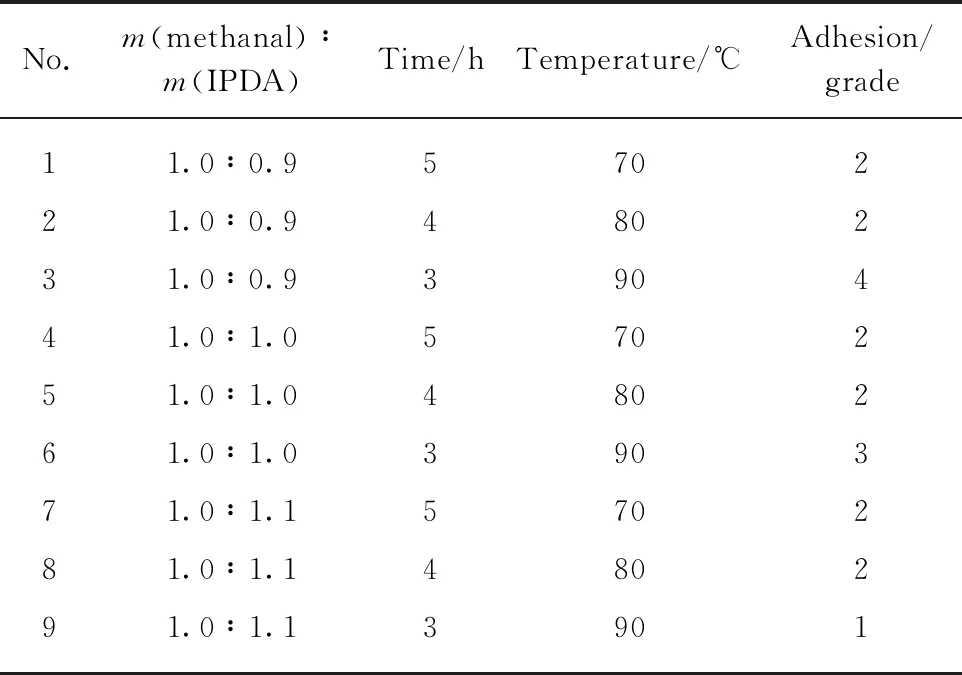

通過調整各原材料的質量比、反應時間和反應溫度,用制備產物的附著力作為評判標準,以選擇最佳工藝條件.由于甲醛與IPDA固化劑質量比在1∶1 附近時反應比較充分.因此,選擇甲醛與IPDA固化劑質量比為1.0∶0.9、1.0∶1.0和1.0∶ 1.1,反應時間根據產率達到95%以上所需要的溫度和時間來設置,分別為90℃、3h,80℃、4h,70℃、5h.表1為改性IPDA固化劑工藝參數對附著力的影響.由表1可見:反應條件對IPDA固化劑改性的影響是不同的,并沒有直接線性關系;方案9,即甲醛與IPDA質量比為1.0∶1.1,反應時間為3h,反應溫度為90℃時,改性IPDA固化劑的性能最優.

表1 改性IPDA固化劑工藝參數對附著力的影響

在反應時間為3h,反應溫度為90℃時,添加腰果酚,調節3種原料的配比,得到如表2所示的試驗結果.表中硬度為鉛筆硬度.由表2可見:當腰果酚含量逐步增大時,改性IPDA固化劑黏度有比較大的浮動,胺值基本不變,硬度、附著力和耐沖擊性有一定程度的變化;當m(methanal)∶m(IPDA)∶m(cardanol)=1.0∶1.1∶1.2時,其性能最好.因此,當m(methanal)∶m(IPDA)∶m(cardanol)=1.0∶1.1∶1.2,反應時間為3h,反應溫度為90℃的時候,改性IPDA固化劑的效果最好.

表2 腰果酚含量對改性IPDA固化劑性能的影響

將改性前后IPDA固化劑分別與Der331進行固化,測試固化產物的熱重曲線、力學性能和耐化學性[9-12],結果分別如圖3和表3所示.由圖3可見,添加未改性IPDA固化劑的固化物在140℃附近有熱失重,而添加改性IPDA固化劑的固化物有良好的耐熱性.由表3可見,添加改性IPDA固化劑的固化物力學性能和耐化學性均高于添加未改性IPDA固化劑的固化物,由此可見在改性過程中生成了酚羥基,并且穩定性良好.

圖3 雙酚A環氧樹脂與改性前后IPDA固化劑固化產物的熱重曲線

表3 雙酚A環氧樹脂與改性前后IPDA固化劑固化產物的力學性能和耐化學性

2.3 改性固化劑與參比樣性能對比

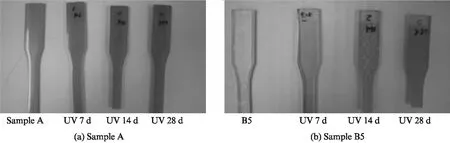

通過以上一系列的試驗,將最終得到的改性IPDA固化劑與A350A按照質量比1∶1復配,作為最終的環氧樹脂固化劑.添加苯甲醇作為稀釋劑,然后與Der331按照質量比1∶1配成環氧樹脂-胺固化劑體系,簡稱為樣品A.將市售產品B5作為參比樣,測試該體系下固化產物的力學性能并進行耐UV測試,結果見表4.由表4可見:樣品A的力學性能均能達到GB 50728—2011《工程結構加固材料安全性鑒定技術規范》要求,而且對C30級混凝土具有良好的附著力,破壞程度可達基材破壞;抗拉強度在經過UV老化測試后并沒有劇烈的變化,但是伸長率下降非常明顯,樣品A伸長率降低了70%,而B5降低了97%.圖4為樣品A和B5的耐UV老化對比.由圖4可見,樣品B5經過UV老化后呈現出了非常明顯的粉化點.由此可見,樣品A不僅能夠滿足市場性能要求,還展現出了優異的耐UV老化性能.

表4 樣品A和B5性能對比

圖4 樣品A和B5的耐UV老化性能對比

3 結論

(1)在腰果酚、甲醛和IPDA固化劑的質量比為1.0∶1.1∶1.2,反應時間為3h,反應溫度為90℃的條件下,改性IPDA固化劑的效果最好.

(2)改性IPDA固化劑具有更好的耐熱性,同時力學性能和耐化學性也都有提升.

(3)使用改性IPDA固化劑與聚酰胺A350A按照質量比1∶1復配作為改性固化劑體系,改性產品性能均能符合國標要求,同時大幅提升了其抗UV老化性能.