單晶高溫合金雀斑研究進(jìn)展

王志成,李嘉榮,劉世忠,趙金乾,史振學(xué),王效光,楊萬鵬,岳曉岱

(中國航發(fā)北京航空材料研究院 先進(jìn)高溫結(jié)構(gòu)材料重點(diǎn)實(shí)驗(yàn)室,北京 100095)

鎳基單晶高溫合金以其優(yōu)異的綜合性能,成為先進(jìn)航空發(fā)動(dòng)機(jī)渦輪葉片的首選材料[1-4]。隨著航空發(fā)動(dòng)機(jī)推重比的增大,渦輪葉片結(jié)構(gòu)越來越復(fù)雜;為滿足航空發(fā)動(dòng)機(jī)推重比增大的需求,單晶高溫合金承溫能力不斷提高,從而要求高熔點(diǎn)合金元素含量不斷增加;復(fù)雜的渦輪葉片結(jié)構(gòu)和高含量的高熔點(diǎn)合金元素使得單晶渦輪葉片凝固缺陷控制上面臨巨大的挑戰(zhàn)[5-7]。

單晶渦輪葉片定向凝固過程中可能形成的凝固缺陷主要有雜晶、雀斑、柱狀晶、大角度晶界、顯微縮松等,這些缺陷的存在降低了渦輪葉片的合格率,明顯削弱了渦輪葉片的高溫力學(xué)性能[8-10]。雀斑是單晶渦輪葉片制造過程中形成的平行于晶體生長方向的鏈狀、細(xì)小等軸晶粒。由于宏觀腐蝕后缺陷表面呈現(xiàn)明顯的斑點(diǎn)狀,被稱為雀斑[11]。由于其宏觀偏析的本質(zhì),雀斑一旦在單晶渦輪葉片上形成便不能通過后續(xù)的熱處理來消除,對葉片的力學(xué)性能產(chǎn)生很大的影響,并且也直接影響單晶渦輪葉片的合格率。特別是近年來,渦輪葉片的結(jié)構(gòu)變得越來越復(fù)雜,單晶高溫合金中Re,W等高熔點(diǎn)合金元素含量不斷增加,從而導(dǎo)致雀斑形成傾向增大[12-13]。因此,深入研究雀斑的形成機(jī)理與控制方法具有重要意義。

目前,關(guān)于雀斑的研究主要集中在兩個(gè)方面,一方面是通過數(shù)值模擬與數(shù)學(xué)解析的方法研究定向凝固過程合金液體的對流情況并推導(dǎo)相關(guān)的雀斑形成判據(jù),另一方面是通過實(shí)驗(yàn)和模擬的方法研究影響雀斑形成的因素。本文主要綜述了上述兩方面近年來的相關(guān)研究進(jìn)展,并展望了單晶高溫合金雀斑缺陷的研究方向。

1 雀斑的形成機(jī)理及預(yù)測模型

1.1 雀斑形成機(jī)理

雀斑主要出現(xiàn)在葉片尺寸較大的部位或尺寸及結(jié)構(gòu)突變的部位,如圖1所示[11]。過去幾十年里,國內(nèi)外研究者對定向凝固柱晶高溫合金定向凝固過程中雀斑形成機(jī)理進(jìn)行了大量的研究,通過對透明有機(jī)物溶液和簡單二元合金定向凝固的研究,認(rèn)為雀斑是由于凝固過程中合金液體對流所引起的[14-18]。有學(xué)者通過對定向凝固柱晶高溫合金定向凝固過程數(shù)值模擬研究,也認(rèn)為雀斑是由于凝固過程中溶質(zhì)偏析導(dǎo)致合金液體對流所引起的,同時(shí)還與二次枝晶的重熔、一次枝晶的偏轉(zhuǎn)有關(guān)[19-23]。

圖1 雀斑宏觀形貌[11]Fig.1 Macroscopic microstructure of freckle defect[11]

此外,眾多研究者通過實(shí)驗(yàn)或數(shù)值解析方法研究發(fā)現(xiàn)[24-29],雀斑的產(chǎn)生是凝固過程中的元素偏析所引起的,在單晶高溫合金鑄件定向凝固過程中,W和Re等富集于枝晶干區(qū)域,而Al和Ta則富集在枝晶間的合金液體內(nèi),由于Re,W的密度大于Al,Ta的密度,如圖2所示,隨著固相分?jǐn)?shù)的增加,糊狀區(qū)中的合金液體密度與凝固前沿合金液體的密度差越來越大,在重力的作用下,這種上重下輕的密度分布使得糊狀區(qū)合金液體受到向上的浮力;當(dāng)浮力大于糊狀區(qū)內(nèi)合金液體的黏滯阻力時(shí),糊狀區(qū)的合金液體會(huì)在枝晶間發(fā)生對流,并在糊狀區(qū)內(nèi)形成一定寬度的對流通道,這種合金液體的流動(dòng)會(huì)熔斷或沖斷枝晶從而形成枝晶碎片,這些枝晶碎片如果沒有來得及隨合金液體流出通道而滯留在通道內(nèi),就會(huì)隨著通道的凝固在鑄件表面形成雀斑。Chmiela等[30]利用EDS研究了雀斑區(qū)域和非雀斑區(qū)域的化學(xué)成分,結(jié)果發(fā)現(xiàn):雀斑區(qū)域富集Al,Ta等元素,而W,Re的含量較少,其成分更加接近共晶成分,這進(jìn)一步證明合金元素在雀斑區(qū)域產(chǎn)生了較大偏析。

圖2 雀斑形成及合金液相流動(dòng)模式示意圖[24]Fig.2 Schematic illustration depicting freckle formation and associated fluid flow pattern[24]

1.2 雀斑形成預(yù)測模型

國內(nèi)外研究者建立了多種模型來預(yù)測和控制單晶高溫合金定向凝固過程中雀斑的形成。第一類預(yù)測模型主要是考慮工藝參數(shù)的預(yù)測模型。Pollock等[12]和Schadt等[31]提出了G-ν模型(其中G為溫度梯度,ν為凝固速率),該模型認(rèn)為只要控制定向凝固過程冷卻速率大于某一臨界值就能抑制雀斑的產(chǎn)生;Pollock獲得的臨界值為0.1 ℃/s,而Schadt等獲得的臨界值為0.14 K/s,臨界值的大小主要與合金特性及試樣尺寸大小有關(guān)。Mehrabian等[32]提出了凝固速率模型,認(rèn)為只有當(dāng)枝晶間合金液體的對流流動(dòng)速率大于晶體生長速率時(shí)才會(huì)有雀斑形成。最近Li等[33]提出同時(shí)考慮溫度梯度G、枝晶生長速率R和凝固界面傾斜角θ的判據(jù)模型,其表達(dá)式如式(1)所示,其中I值越大表明產(chǎn)生雀斑的傾向性越大。

I=G-1·R-1.5·sin2θ

(1)

第二類預(yù)測模型是基于流體動(dòng)力學(xué)理論發(fā)展而來的瑞利數(shù)(Rayleigh number)模型。瑞利數(shù)表示的是合金液體對流的驅(qū)動(dòng)力與阻力的比值,所以存在臨界瑞利數(shù)值Racrit;當(dāng)實(shí)際瑞利數(shù)Ra大于臨界Racrit時(shí),合金液體就有可能發(fā)生對流從而導(dǎo)致雀斑的形成。許多研究者根據(jù)自己的工作推導(dǎo)出瑞利數(shù)模型[13,16,24,34-36],其基本形式如式(2)所示:

(2)

式中:DT是熱擴(kuò)散系數(shù);η是動(dòng)力學(xué)黏度系數(shù);g是重力加速度;ρ0為凝固前沿合金液體密度;Δρ為ρ0與糊狀區(qū)中的合金液體密度ρ的差值;K為枝晶間合金液體的滲透率,主要與一次、二次枝晶間距相關(guān);h為特征長度。不同研究者對h有不同的定義,Pollock等[13]將h定義為一次枝晶間距λ1,Beckermann等[34]將h定義為糊狀區(qū)的寬度。從式(2)可以看出,合金液體對流的驅(qū)動(dòng)力是糊狀區(qū)特定區(qū)域合金液體密度與凝固前沿合金液體密度的差值。瑞利數(shù)模型綜合考慮了合金成分、凝固工藝參數(shù)對合金液體對流的影響,與前述的G-ν模型、凝固速率模型相比,瑞利數(shù)模型能更好地預(yù)測雀斑的形成。

綜合上述研究可以看出,早期主要是通過研究透明有機(jī)物溶液和簡單二元合金定向凝固過程來認(rèn)識(shí)雀斑形成機(jī)理;隨著計(jì)算機(jī)模擬技術(shù)的發(fā)展,單晶高溫合金定向凝固過程合金液體對流、凝固組織的模擬研究進(jìn)一步加深了對雀斑形成機(jī)制的理解。為有效預(yù)測和控制雀斑的產(chǎn)生,研究者提出了多種預(yù)測雀斑形成的模型。較簡單的模型如G-ν模型、冷卻速率模型等,這些簡單的模型對預(yù)測和控制結(jié)構(gòu)簡單鑄件雀斑的形成有一定的指導(dǎo)作用,但這些模型只考慮了凝固過程的工藝參數(shù)(主要包括溫度梯度和凝固速率),并未考慮到合金成分、鑄件結(jié)構(gòu)等對雀斑形成的影響,其主要給出了定性的分析,難以用來預(yù)測結(jié)構(gòu)復(fù)雜葉片雀斑的形成。基于流體動(dòng)力學(xué)理論推導(dǎo)出的瑞利數(shù)模型綜合考慮了合金的成分、凝固工藝參數(shù)的影響,較前述簡單模型能更好地預(yù)測單晶鑄件定向凝固過程雀斑的形成,但并未考慮鑄件結(jié)構(gòu)、晶體取向等因素的影響,難以準(zhǔn)確預(yù)測復(fù)雜結(jié)構(gòu)單晶渦輪葉片雀斑的形成。上述G-ν模型、凝固速率模型、瑞利數(shù)模型對深刻理解定向凝固過程中雀斑形成機(jī)理有重要意義。

2 雀斑形成的影響因素

2.1 合金成分對雀斑形成的影響

合金成分影響合金的凝固溫度區(qū)間,并且直接決定了合金液體的密度和合金元素的偏析情況,對合金液體對流及隨后雀斑的形成有重要的影響。Giamei等[37]在研究Ni-Al合金體系時(shí)發(fā)現(xiàn):Al含量為1%(質(zhì)量分?jǐn)?shù),下同)和5%時(shí),鑄件上沒有雀斑的出現(xiàn);Al含量為8%時(shí),出現(xiàn)少量雀斑;當(dāng)Al含量增加到10%,鑄件上產(chǎn)生大量雀斑。該研究工作表明Al促進(jìn)雀斑的產(chǎn)生。

Pollock等[12-13]設(shè)計(jì)了10種不同成分的合金來研究合金成分對雀斑形成的影響,每種合金澆注7個(gè)葉片,統(tǒng)計(jì)葉片上雀斑鏈數(shù)量的平均值,其結(jié)果如圖3所示。可以看出,增加Ta的含量可以顯著減少雀斑的數(shù)量,降低Re,W的含量也可以使雀斑的數(shù)量減少。Pollock的研究還表明,Al,Cr,Co,Hf等元素對雀斑形成的影響不大。Tin等[38]設(shè)計(jì)了一系列單晶高溫合金并研究了合金元素對雀斑形成的影響,發(fā)現(xiàn)增加Ta,Al的含量,降低W,Re的含量有助于降低雀斑形成傾向。

圖3 合金元素Ta對雀斑形成的影響[13]Fig.3 Effect of Ta on the formation of freckle defects[13]

Tin等[10,39]系統(tǒng)研究了C對雀斑形成的影響,結(jié)果如圖4所示,他發(fā)現(xiàn)C含量增加到0.125%就可以明顯降低雀斑產(chǎn)生傾向。包超君等[40]通過對各元素的密度溶質(zhì)膨脹系數(shù)β和密度溫度膨脹系數(shù)βT的計(jì)算,定量分析其在凝固過程中對糊狀區(qū)液相密度的影響,并定義一個(gè)雀斑形成傾向因子P,以量化各個(gè)元素對雀斑形成的影響大小;采用Thermo-Calc計(jì)算出k值,然后計(jì)算出各元素的P值大小如表1所示[40]。結(jié)果表明:凝固初期各元素對雀斑的影響大小:Re>Hf>Al,Ta>W;凝固后期各元素對雀斑的影響大小:Hf>Ta>Re,Al,W。包超君等[40]認(rèn)為:總體上來看,對單晶高溫合金,單位含量的Hf元素對雀斑有最強(qiáng)的抑制作用,Ta元素抑制作用次之;Al,Re對雀斑有較強(qiáng)的促進(jìn)作用,W 次之。

表1 各元素在不同的凝固分?jǐn)?shù)fs下的P值大小[40]Table1 P value of each element at different solidification fractions[40]

圖4 合金元素C對雀斑形成的影響[39]Fig.4 Effect of C on the formation of freckle defects[39]

綜合上述工作可以看出,研究者主要是通過設(shè)計(jì)一系列不同成分的合金研究了主要合金元素對雀斑形成的影響,總結(jié)概括如表2所示[10,12-13,39-40]。從表2可以看出,增加合金元素Ta,C的含量,降低合金元素Re,W,Mo的含量能在一定程度上抑制雀斑的形成。有研究表明Al,Hf對雀斑形成的影響不大,也有研究表明Al含量的增加促進(jìn)了雀斑的形成,Hf含量的增加強(qiáng)烈抑制了雀斑的形成。合金元素Al,Hf對雀斑形成作用存在不同觀點(diǎn)的主要原因是所研究的合金體系不同,未考慮各合金元素之間相互影響作用,并且目前人們對合金元素影響雀斑形成機(jī)理的認(rèn)識(shí)還不夠深入。因此,應(yīng)進(jìn)一步針對特定的單晶高溫合金研究合金元素相互作用及其對雀斑形成的影響機(jī)理。

表2 各合金元素對雀斑形成的影響[10,12-13,39-40]Table 2 Influence of elements on the formation of freckle defects[10,12-13,39-40]

2.2 凝固工藝對雀斑形成的影響

雀斑是由元素偏析引起的糊狀區(qū)中的合金液體密度與凝固前沿合金液體的密度差增大,從而導(dǎo)致合金液體對流而形成的,對流是否能發(fā)生與枝晶組織對合金液體流動(dòng)阻力大小有直接關(guān)系,而枝晶組織是由凝固工藝參數(shù)所決定的。Schadt等[31]在不同工藝條件下澆注大量的試樣研究工藝參數(shù)對雀斑形成的影響,其結(jié)果如圖5所示。當(dāng)G·v>0.14 K/s時(shí),試樣上沒有雀斑產(chǎn)生,這表明增大凝固速率和溫度梯度可以抑制雀斑的產(chǎn)生;值得注意的是,在圖5中兩條虛線之間的區(qū)域,雀斑是否產(chǎn)生還與鑄件的結(jié)構(gòu)有很大關(guān)系。

圖5 溫度梯度和凝固速率對雀斑形成的影響[31]Fig.5 Effect of temperature gradient and solidification rate on the formation of freckle defects[31]

Ma等[41]在前人研究的基礎(chǔ)上進(jìn)一步研究了凝固工藝參數(shù)對雀斑形成的影響,結(jié)果表明,隨著溫度梯度和抽拉速率的增加雀斑形成的傾向減小;Ma發(fā)現(xiàn)新的非雀斑區(qū)域,當(dāng)溫度梯度和抽拉速率降低到一定程度時(shí),雀斑的形成被抑制。陳晶陽等[42]通過在高速凝固法(HRS)定向凝固過程中調(diào)整隔熱擋板與殼型之間的間隙,獲得了較低的定向凝固溫度梯度,制備了含有雀斑組織的單晶高溫合金試棒。Li等[43]在鑄件截面突然增大的位置插入石墨導(dǎo)熱塊加快導(dǎo)熱,增大了局部的溫度梯度,從而消除了雀斑。這說明降低溫度梯度促進(jìn)了雀斑的產(chǎn)生。Han等[44]通過實(shí)驗(yàn)研究發(fā)現(xiàn),當(dāng)抽拉速率由6 mm/min降至1 mm/min時(shí),鑄件上雀斑形成傾向明顯增大。任瑩[45]基于體積元平均技術(shù)建立了以熱溶質(zhì)對流為主要驅(qū)動(dòng)力的宏觀偏析三維預(yù)測模型,采用所開發(fā)的模型和算法,研究不同抽拉速率對雀斑形成的影響,結(jié)果表明:抽拉速率為0.10 cm/min時(shí)鑄件形成雀斑傾向比抽拉速率為0.60 cm/min時(shí)嚴(yán)重;抽拉速率增加表明冷卻速率增加,因此增大抽拉速率可以有效抑制雀斑缺陷形成。

綜合上述工作可以看出,研究者主要通過在不同的工藝條件下制備大量的單晶鑄件,繪制雀斑形成與工藝參數(shù)關(guān)系圖或利用數(shù)值模擬的方法研究工藝參數(shù)對雀斑形成的影響,得出的一致結(jié)論是:增大抽拉速率和提高溫度梯度可以降低雀斑形成的傾向性。但增大抽拉速率會(huì)增加復(fù)雜結(jié)構(gòu)單晶鑄件雜晶產(chǎn)生傾向,所以應(yīng)針對特定結(jié)構(gòu)的鑄件進(jìn)一步研究工藝參數(shù)對雀斑形成的影響,制定合理的定向凝固工藝。

2.3 鑄件結(jié)構(gòu)對雀斑形成的影響

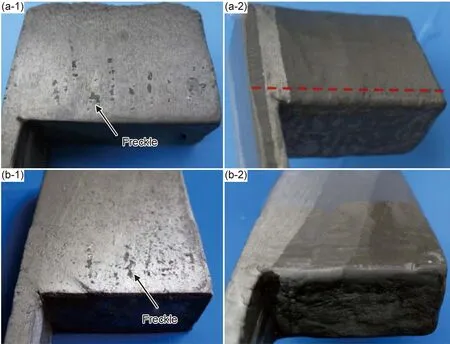

近年來研究發(fā)現(xiàn)單晶鑄件結(jié)構(gòu)對雀斑形成有重要影響。馬德新等[46-48]研究了單晶鑄件的形狀對雀斑形成的影響,結(jié)果表明,雀斑主要出現(xiàn)在鑄件靠近爐體中間的一側(cè),易于產(chǎn)生在鑄件的棱角部位而不是平滑表面上;易于出現(xiàn)在曲率為正的外凸曲面上,而不易出現(xiàn)在曲率為負(fù)的內(nèi)凹曲面上;鑄件表面粗糙程度的增加也會(huì)降低雀斑形成的傾向性。該團(tuán)隊(duì)[49]還設(shè)計(jì)了如圖6所示的階梯試樣,圖6(a)為沿著凝固方向橫截面積增大的階梯試樣,圖6(b)為沿著凝固方向橫截面積減小的階梯試樣,雀斑形成位置如圖6中A~D所示,研究表明鑄件外形臺(tái)階式地突然擴(kuò)張和縮小會(huì)分別抑制和促進(jìn)雀斑的形成。

圖6 階梯試樣對雀斑形成的影響[49]1-實(shí)際鑄件結(jié)構(gòu)示意圖;2-雀斑組織放大圖;3-鑄件雀斑形成位置示意圖(a)沿著凝固方向橫截面積增大的階梯試樣;(b)沿著凝固方向橫截面積減小的階梯試樣Fig.6 Effect of casting structure on the formation of freckles defects[49]1-structure of the casting;2-enlarged view of freckles;3- schematic diagram of the formation position of the freckles in the casting(a)specimen with increased cross-section along solidification direction;(b)specimen with decreased cross-section along solidification direction

Hong等[50]通過在圓棒試樣中插入氧化鋁型芯制備帶有內(nèi)表面的單晶鑄件。結(jié)果表明:雀斑不僅出現(xiàn)在鑄件的外表面,同樣也出現(xiàn)在鑄件的內(nèi)表面;隨著試棒直徑的增大,雀斑的尺寸增加,雀斑的起始位置降低,橫截面上雀斑組織的面積隨著鑄件橫截面面積增加而線性增加,但雀斑組織面積所占比例基本保持不變。Hong等[51]還設(shè)計(jì)如圖7所示的帶有傾斜外表面的鑄件并研究了單晶鑄件的形狀對雀斑形成的影響。結(jié)果表明:鑄件的形狀強(qiáng)烈影響著合金液體對流的條件,對雀斑的形成產(chǎn)生重要影響,雀斑易出現(xiàn)在沿著凝固方向向內(nèi)傾斜的鑄件表面,而不易出現(xiàn)在沿著凝固方向向外傾斜的鑄件表面。

圖7 鑄件形狀對雀斑形成的影響[51](a)陶瓷型殼;(b)定向凝固爐示意圖;(c)鑄件結(jié)構(gòu)Fig.7 Effect of casting structure on the formation of freckles defects[51](a)ceramic shell mould;(b)schematic diagram of directional solidification furnace;(c)specimen structure

綜合上述研究可以看出,鑄件的結(jié)構(gòu)對雀斑的形成有重要的影響,目前研究工作主要是采用具有突變截面的試板、試棒等簡單結(jié)構(gòu)單晶鑄件完成的。為充分認(rèn)識(shí)鑄件結(jié)構(gòu)影響雀斑形成的規(guī)律,應(yīng)針對復(fù)雜結(jié)構(gòu)單晶葉片研究鑄件結(jié)構(gòu)對雀斑形成的影響。在滿足使用性能的前提下,盡量避免單晶鑄件存在易于產(chǎn)生雀斑的結(jié)構(gòu),從而降低單晶鑄件雀斑形成傾向。

2.4 鑄件晶體取向?qū)θ赴咝纬傻挠绊?/h3>

早期研究者普遍認(rèn)為鑄件尺寸越大產(chǎn)生雀斑的傾向性越大,但Ma等[52]研究發(fā)現(xiàn)雀斑形成不僅與鑄件尺寸相關(guān),還與鑄件晶體取向有關(guān),實(shí)驗(yàn)結(jié)果如圖8所示,在同一組澆注的試樣中,直徑為12 mm的A試棒和直徑為15 mm的B試棒上出現(xiàn)了雀斑,而直徑為20 mm和25 mm的C,D試棒上卻沒有出現(xiàn)雀斑;對試棒取向測試表明,直徑為20 mm和25 mm的試棒〈001〉取向與試棒軸向偏差約為18°,而直徑為12,15 mm的試棒取向偏差都在6°左右。Ma對合金液體在糊狀區(qū)枝晶間的流動(dòng)進(jìn)行了模擬,研究表明:〈001〉取向的枝晶對合金液體垂直方向的對流阻力最小,隨著〈001〉方向與試樣軸向偏離的增加,對合金液體在垂直方向的對流阻力逐漸增大,導(dǎo)致雀斑形成的傾向性減小。上述結(jié)果表明:單晶鑄件晶體取向?qū)θ赴弋a(chǎn)生有重要的影響。

圖8 單晶試樣晶體取向及其雀斑形成情況[52]Fig.8 Photographs of single crystal specimens with different diameters and pole figures exhibiting their crystal orientations[52]

3 雀斑控制方法

近年來,國內(nèi)外研究者對雀斑缺陷控制進(jìn)行了相關(guān)研究。國外Tan[53]在研究透明有機(jī)物定向凝固過程時(shí)發(fā)現(xiàn),通過振動(dòng)可以明顯減弱定向凝固過程中液相的對流情況,從而減小雀斑形成的傾向性。Shih等[54]在研究透明有機(jī)物定向凝固過程也發(fā)現(xiàn),在凝固前沿液相中增加周期性的擾動(dòng)對抑制羽毛狀雙擴(kuò)散對流和雀斑形成有積極的作用。國內(nèi)Wang等[55]利用向上抽拉的方式進(jìn)行定向凝固,避免了定向凝固過程中糊狀區(qū)與凝固前沿液相密度發(fā)生倒置的可能,從而降低液相發(fā)生對流的傾向性,抑制了雀斑的形成。Li等[43]設(shè)計(jì)了如圖9所示兩種尺寸(試樣1,試樣2)的截面突變試樣來研究控制雀斑形成的方法。圖9(a-1),(b-1)為未插入石墨導(dǎo)熱塊時(shí)鑄件雀斑形成情況,發(fā)現(xiàn)雀斑出現(xiàn)在試樣截面突然增大位置的底部;當(dāng)在鑄件截面突然增大的位置插入石墨導(dǎo)熱塊(圖9(a-2),(b-2)),局部的溫度梯度增大,從而消除了雀斑。Lu等[56]采用液態(tài)金屬冷卻法制備了重型燃機(jī)定向結(jié)晶空心DZ411葉片,細(xì)化了樹枝晶組織,消除了雀斑缺陷。

圖9 試樣宏觀腐蝕表面[43] 1-未插入石墨導(dǎo)熱塊;2-插入石墨導(dǎo)熱塊(a)試樣1;(b)試樣2Fig.9 Macro-etched surfaces of specimens[43] 1-without graphite heat conducting block;2-with graphite heat conducting block(a)specimen 1;(b)specimen 2

從上述研究可以看出,振動(dòng)可以抑制定向凝固過程雀斑的形成,但會(huì)影響單晶的生長,限制了其在實(shí)際條件下的應(yīng)用。通過液態(tài)金屬冷卻法可以降低葉片雀斑形成傾向,但目前該方法在葉片制備中應(yīng)用很少。所以,需要針對復(fù)雜結(jié)構(gòu)葉片進(jìn)一步研究雀斑控制方法。

4 結(jié)束語

綜上所述,單晶高溫合金雀斑是在定向凝固過程中產(chǎn)生的一種晶體缺陷,是由元素偏析引起的合金液對流所導(dǎo)致的,其形成受合金成分、凝固工藝、鑄件結(jié)構(gòu)、晶體取向等因素的影響。

判定雀斑形成傾向大小的瑞利數(shù)模型綜合考慮了合金成分、凝固工藝等對合金液對流的影響,但未考慮鑄件結(jié)構(gòu)、晶體取向等因素的影響,難以準(zhǔn)確預(yù)測復(fù)雜結(jié)構(gòu)單晶渦輪葉片雀斑的形成。所以,需要結(jié)合數(shù)值模擬方法,并綜合考慮合金成分、凝固工藝、鑄件結(jié)構(gòu)、晶體取向等因素對雀斑形成的影響,發(fā)展更加準(zhǔn)確的雀斑預(yù)測模型。

在合金成分方面,目前對個(gè)別合金元素影響雀斑形成的機(jī)制認(rèn)識(shí)還存在不同的觀點(diǎn),需要針對不同的合金體系開展相關(guān)研究,并充分考慮合金元素之間的相互作用,進(jìn)一步明確合金元素的作用機(jī)理。

在凝固工藝方面,目前研究集中在定向凝固過程中溫度梯度和抽拉速率對雀斑形成的影響,但缺乏澆注溫度、型殼溫度影響的研究,需要全面研究凝固過程各參數(shù)對雀斑形成的影響規(guī)律。

在鑄件結(jié)構(gòu)方面,目前主要針對簡單結(jié)構(gòu)的單晶鑄件開展了鑄件結(jié)構(gòu)對雀斑形成傾向的影響研究,但缺少復(fù)雜結(jié)構(gòu)葉片雀斑形成的相關(guān)研究,需要進(jìn)一步研究復(fù)雜結(jié)構(gòu)單晶渦輪葉片雀斑形成規(guī)律。

采用振動(dòng)、液態(tài)金屬冷卻等方法可以降低葉片雀斑形成傾向、控制雀斑的形成,但在復(fù)雜結(jié)構(gòu)單晶渦輪葉片的制備中均難以實(shí)現(xiàn)這些方法,應(yīng)進(jìn)一步研究雀斑的預(yù)測與控制方法,有效控制復(fù)雜結(jié)構(gòu)單晶渦輪葉片雀斑的形成。

- 材料工程的其它文章

- 化學(xué)強(qiáng)化鋁硅酸鹽玻璃表面微觀力學(xué)行為的有限元模擬

- Al2O3型殼與定向凝固合金IC10的界面反應(yīng)

- 基于非線性超聲空化效應(yīng)的鋁合金熱浸鍍工藝

- 基于核殼結(jié)構(gòu)粉體設(shè)計(jì)的CoNiCrAlY-Al2O3復(fù)合涂層組織結(jié)構(gòu)及其抗氧化性能

- 合金化組元(Al,Cr,Si,Ti)含量對激光沉積(FeNiCo)-(AlCrSiTi)非等原子比多組元合金涂層組織與力學(xué)性能的影響

- 分級(jí)結(jié)構(gòu)苯并噻二唑聚合物應(yīng)用于可見光誘導(dǎo)硫醚選擇性氧化