磁浮列車軌枕用耐候H型鋼表面龜裂的成因及控制

霍喜偉

(山東鋼鐵股份有限公司萊蕪分公司,山東 濟南271104)

1 前 言

中低速磁浮交通是一種新型城市軌道交通工具,與輕軌和地鐵相比,不僅技術上較先進,而且具有噪音小、安全性高、運營維護成本低、爬坡能力強、轉彎半徑小、節能環保等優點。山鋼萊蕪分公司自2006 年開始生產磁浮列車軌枕用H 型鋼,產品成功應用在唐山1.5 km實驗線,株洲1.7 km試驗線及北京S1 示范線,受到各界好評。為了滿足磁浮交通用軌排在不同環境下的應用,2019 年,公司成功開發了耐候軌枕用H 型鋼LGWR345,產品尺寸公差和各項力學性能均達到設計要求。在設計初期,表面質量存在問題,在翼尖和腹板中間部位有不同程度的表面龜裂,針對此問題,進行了成分、金相、能譜等分析,并根據結果制定了解決措施。

2 生產工藝

2.1 生產流程

鐵水預處理→轉爐冶煉→LF 精煉→連鑄機→合格鋼坯→加熱→除鱗→粗軋→切頭→除鱗→精軋→冷卻→矯直→定尺鋸切→檢查→成品。

2.2 產品化學成分及力學性能

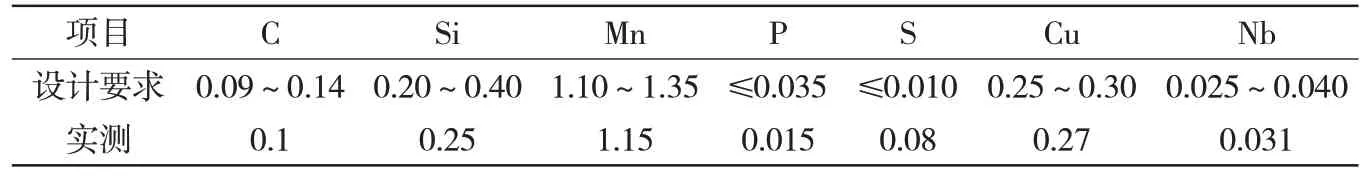

以LGWR345 鋼為例,產品熔煉化學成分及實物測量值如表1所示,力學性能要求及實測數據如表2 所示。由表1、表2 可以看出,產品化學成分控制良好,物理性能滿足設計要求。

表1 LGWR345鋼化學成分(質量分數) %

表2 LGWR345鋼物理性能

3 表面龜裂分析

3.1 宏觀形貌特征

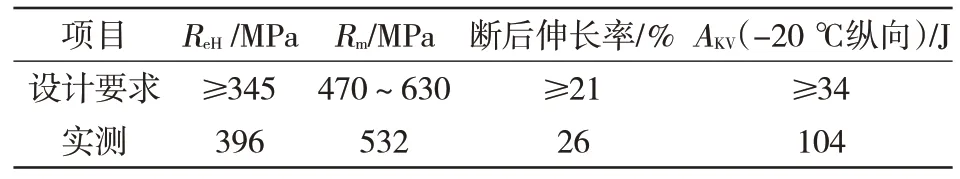

在軋材表面有大量肉眼可見的魚鱗狀網紋,直徑為2~10 mm,主要分布在翼尖和腹板中部,其宏觀形貌如圖1所示。

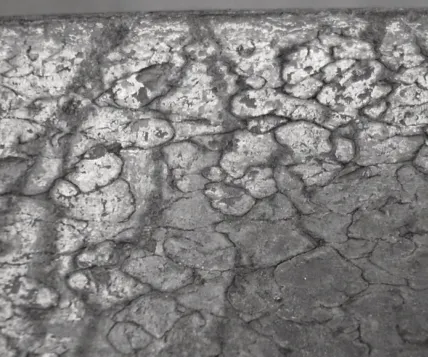

對軋材進行噴丸處理后,龜裂表面出現兩種情況,被鐵砂打掉的部位出現凹坑,而沒有打掉的部位則松散地附著或懸掛在基體表面(如圖2所示),嚴重影響了軋材的表面質量及隨后的涂漆和其他處理。

圖1 軋材表面宏觀形貌

圖2 噴丸后翼緣表面

3.2 微觀形貌特征

對龜裂產品取樣進行金相分析,金相組織正常,但距軋材表面50~200 μm范圍內存在如圖3所示的夾雜物,且全部連通到軋件的表面。

應用Sigma500 電子掃描電鏡對裂紋處夾雜物進行分析,表明裂紋內部夾雜物為氧化鐵,裂紋擴展處有銅存在,且銅含量最高可到25%,銅富集明顯。由此得出,表面龜裂是由銅的富集引起的,為典型的“銅脆”現象[1]。

3.3 “銅脆”的形成機理

Cu 是提高耐大氣腐蝕鋼性能而普遍使用的主要合金元素。Cu 有活化陰極的作用,在鋼種加入一定量的銅可使鋼產生陽極鈍化,減緩大氣的腐蝕作用。另外,鋼中加入Cu,可在鋼的腐蝕層與銅的富積層之間形成緊密的薄氧化銅中間層,形成雙層結構的銹層,緊貼鋼基體的內層,非常致密、完整,附著性強,可減緩腐蝕介質腐蝕鋼板內部。但Cu在鋼中具有富集作用,含銅量>0.25%的鋼,如在強氧化氣氛中長時間高溫加熱,氧化性氣體與鋼料發生氧化反應,使表層的鐵含量降低,銅含量因而相對增加,直至超過在鐵中的溶解度,就會沿著晶界向鐵基體內部擴散,從而形成網絡狀富銅相。由于鋼料加熱溫度高于銅的熔點(1 083 ℃),富銅相處于熔融狀態,如果軋制時溫度仍高于銅的熔點溫度,就會導致網絡狀富銅相聚集的基體表面開裂,形成“銅脆”裂紋缺陷。

4 “銅脆”的預防措施及效果

結合該公司工藝設備現狀,從“銅脆”的產生機理出發,制定以下措施。

4.1 銅含量

為了保證良好的耐腐蝕性能,銅含量應在0.25%~0.3%[2],而銅含量高于0.25%就為銅的富集埋下了隱患,因此,應該盡量將銅含量控制在0.25%左右。從試制情況來看,銅含量基本在0.25%~0.3%波動,因此,冶煉成分設計和工藝參數均控制在合理范圍內。

4.2 加熱制度

首先,從擴散動力學考慮,為了降低軋件表面和基體中銅的濃度差,以降低擴散的驅動力,所以將加熱爐內的加熱氣氛設定為還原性氣氛,從而減輕軋件表面的氧化程度,減薄氧化層的厚度,使軋材表面銅的濃度不至高于基體太多,減弱擴散的趨勢,降低擴散速度,進而減輕或消除富銅相的聚集。

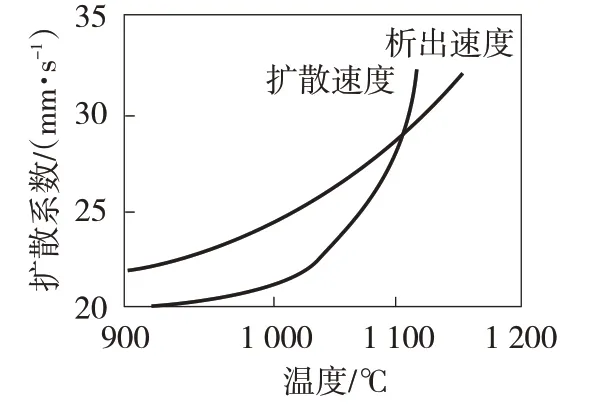

其次,加熱溫度要高,速度要快。網絡狀富銅相的出現與銅的擴散速度和析出速度有很大關系,擴散和析出是兩個相反的過程,只有當銅在晶界的析出速度大于向基體的擴散速度時,才會在晶界上出現富銅相。從銅的擴散速度和析出速度隨溫度的變化曲線[1]可以看出(如圖4所示),在1 100 ℃附近,銅在鐵中的擴散速度曲線與析出速度曲線交叉,兩者速度在此溫度相等,>1 100 ℃后,擴散速度開始大于析出速度。因此,為了防止富銅相的析出,應采取高溫加熱,加熱溫度≥1 100 ℃。同時,從節能、減少氧化燒損和析出時間的角度考慮,在保證出爐鋼溫的前提下盡量減少保溫、待溫時間。根據本次試制結果,結合該公司大H型鋼加熱爐的爐況和BD軋機的軋制能力,將加熱時間設定為2.5~3 h,加熱溫度控制在1 120~1 220 ℃,均熱溫度為1 180~1 200 ℃。

圖4 銅的擴散速度和析出速度隨溫度的變化曲線

最后,綜合考慮,鋼坯采用熱裝入爐能有效地減少加熱時間,減輕氧化程度,使“銅脆”導致的表面龜裂問題得到較大改善。

4.3 軋制制度

由于軋制時呈液態的銅相分布于晶界,破壞了基體的連續性,從而降低高溫下鐵基體的塑性,導致軋材表面的開裂。為了減輕由上述直接原因引起的表面龜裂,應避開1 083 ℃這個臨界溫度點。

4.3.1 BD段軋制

過飽和是溶質析出的基本條件,隨著溫度的降低,銅的溶解度降低,從而導致溶質由于過飽和而析出。溫度越高,溶質的溶解度越高,過飽和度就越低,析出動力越小,因此,析出量和析出速度也越小,晶界富銅相的聚集就越少,“銅脆”引起的表面龜裂也會出現一定程度的減輕。因此,在BD軋制時,在高于臨界溫度點前3個軋制道次,將軋制速度從1.5 m/s提高到2.5 m/s,第3和第4道次間隙待溫30 s,避開臨界溫度點,這樣可在總體軋制節奏基本不變的情況下,降低臨界溫度點對龜裂的影響。

裂紋發生的機率和大小還受到變形量大小的影響,變形量越小,裂紋程度越輕,而且,在1 083 ℃以上的軋制道次,銅相尚處于液態,大的變形量不僅導致裂紋加劇,且產生后難以焊合。在1 083 ℃以下,銅相從液態轉變為固態,此時增大變形量可起到較好的焊合效果,改善表面龜裂狀況。因此,對BD 各道次變形量進行調整,將高于臨界溫度點的前3 道次總變形量由32%減小為20.5%,后面4個道次的變形量由70%增大到80%,對表面龜裂可起到較好的改善效果。

4.3.2 TM段軋制

TM 往復連軋共7 個道次,本鋼種奧氏體再結晶溫度在980 ℃左右,前2 個道次位于再結晶溫度以上,加大變形量對鐵素體形核的促進作用不明顯,在未再結晶區,隨變形量增大,晶粒纖維化和應變能積累能夠顯著促進鐵素體形核,原奧氏體晶界間富集的銅相在變形作用下被拉長、減薄,并在鐵素體相變過程中被分割,能夠產生比再結晶區更好的裂紋焊合效果。在此機理指導下對TM機組各道次變形量進行了重新分配,將前兩個道次的總變形量從41.7%減小到33.2%。

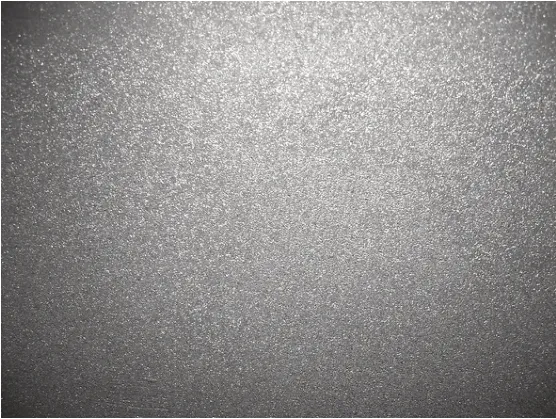

上述措施實施后,產品表面質量得到顯著改善,杜絕了“銅脆”引起的表面龜裂,熱軋材噴丸后表面如圖5所示。

圖5 工藝優化后翼緣表面(噴丸)

5 結 語

通過對“銅脆”形成原因的分析,從經濟合理,工藝順行的角度出發,結合該公司大H型鋼的工藝設備現狀,通過控制銅含量,優化加熱制度和軋制制度,從根本上解決了磁浮列車軌枕用耐候H型鋼的龜裂現象,產品表面質量良好。