17CrNiMo6齒輪鋼生產實踐

袁淑君

(山鋼股份萊蕪分公司,山東 濟南271104)

1 前 言

隨著國內重載汽車向大噸位、大載荷方向發展,重載齒輪(后橋及變速箱)對齒輪材料淬透性和心部韌性要求更高,國內重載齒輪用主要鋼材品種已從 CrMo / CrMnMo 系向 CrNiMo 系發展。17CrNiMo6 是德國高端滲碳齒輪鋼牌號,其含有的Cr、Mo 等可增加奧氏體穩定性的碳化物形成元素與Ni、Mn等可強化鐵素體的元素相互作用,使該鋼種具有較高的淬透性,從而很好的保證了重載齒輪的心部硬度以及過載能力[1]。因此近年來,國內重載汽車生產企業已普遍開始選用17CrNiMo6 作為重載齒輪用鋼。

本研究主要是結合17CrNiMo6 齒輪鋼成分特性、性能要求以及后續熱處理與加工要求,研究電爐+LF 精煉+VD 真空脫氣+連鑄+軋制+退火工藝的關鍵控制點,從而成功開發17CrNiMo6 齒輪鋼。

2 主要技術要求

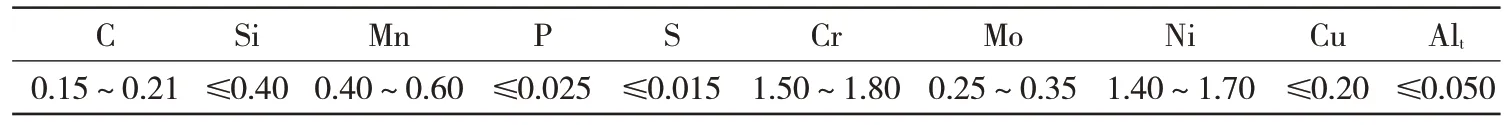

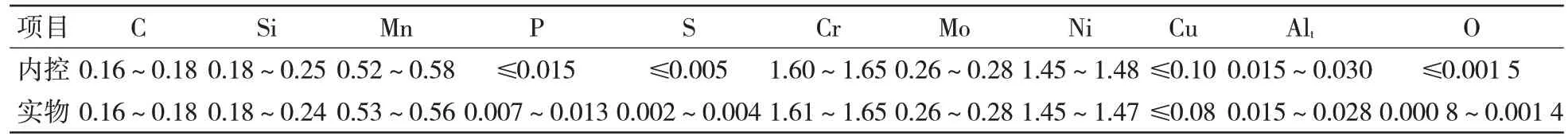

1)化學成分要求見表1。

2)鋼材[O]≤0.002%。

表1 化學成分 %

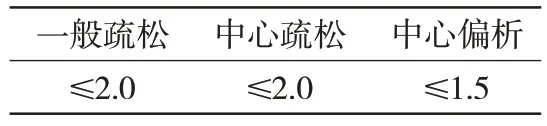

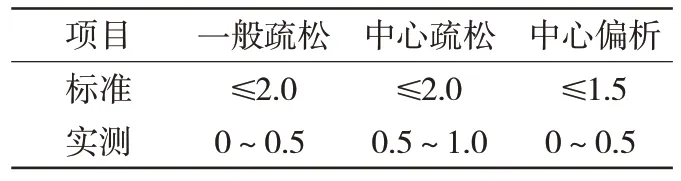

3)低倍組織:鋼材的橫截面酸浸低倍組織試片上不得有目視可見的縮孔、氣泡、裂紋、夾雜、翻皮、白點、晶間裂紋等影響使用的缺陷。低倍組織合格級別應符合表2規定。

表2 低倍組織 級

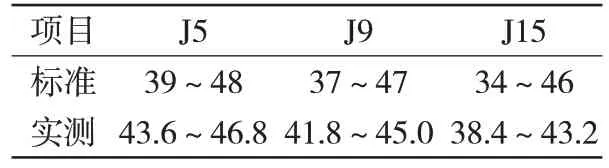

4)淬透性:端淬溫度為(860±5)℃;淬透性值應符合表3的規定。

表3 淬透性(HRC)

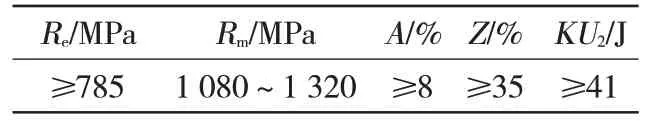

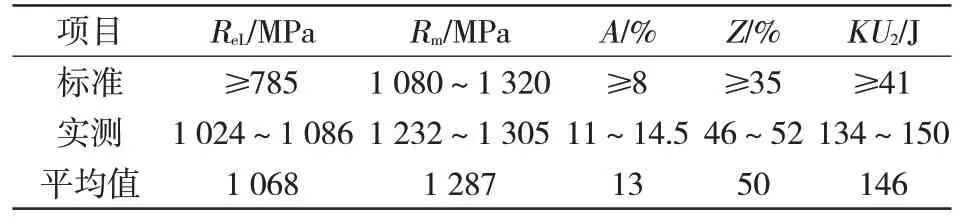

5)力學性能:鋼的力學性能應符合表4 的規定。推薦熱處理制度:(880±15 ℃)/油淬+(200±20 ℃)/回火。

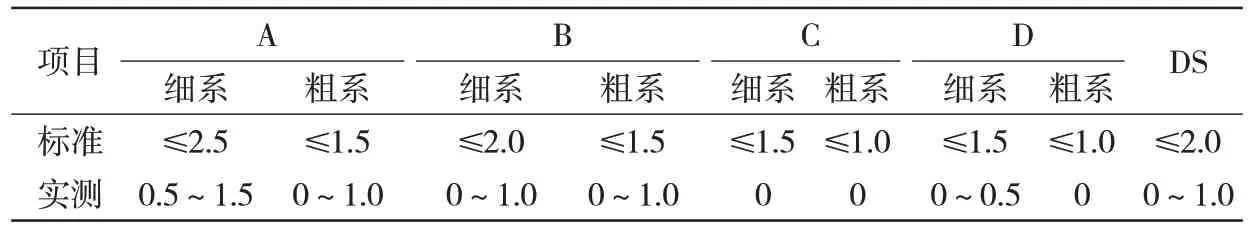

6)非金屬夾雜物:按照GB/T 10561標準要求檢驗鋼材非金屬夾雜物應符合表5的規定。

表4 力學性能

表5 非金屬夾雜物 級

7)晶粒度:按照GB/T 6394 檢驗鋼材奧氏體晶粒度,合格級別為6~8級。

8)交貨硬度:鋼以退火態交貨,交貨硬度≤241 HBW。

3 生產試制

3.1 工藝路線

50 t 電爐→LF 精煉+VD 真空脫氣→連鑄(電磁攪拌)→軋制→退火。

3.2 成分優化設計

對于17CrNiMo6 齒輪鋼,從影響淬透性、窄淬透性帶、心部韌性、后續滲碳工藝4 個方面的因素考慮來進行成分優化設計。

碳可提高鋼的淬透性,但本鋼種合金總量近4.0%,淬透性能充足。此鋼種作為大模數重載齒輪用鋼,心部韌性要求高,因此按標準下限進行碳含量的控制即要求碳為0.16%~0.18%,可改善齒輪心部韌性。

硅為極易氧化元素,在滲碳處理中易產生“網狀氧化物”,從而影響齒輪的疲勞強度性能,但考慮到在正常煉鋼工藝中其為最廉價的還原劑和脫氧劑,因此要求硅控制在0.18%~0.25%。

錳可顯著提高齒輪的淬透性,但會增加滲碳層中殘余奧氏體的數量,提高鋼的回火脆性,因此錳控制在0.52%~0.58%。

鉻有利于提高鋼的淬透性和抗蝕能力,但會惡化滲碳層性能,因此鉻控制在1.60%~1.65%。

鉬可顯著提高鋼的淬透性以及抗氧化性,但作為碳化物形成元素,容易惡化滲層性能,因此鉬控制在0.26%~0.28%。

鎳可顯著提高鋼的抗氧化性,并可保證滲碳處理后優良的綜合性能,同時和鉬的綜合作用可顯著提高鋼的淬透性,因此鎳控制在1.45%~1.48%。

鋁通過和鋼水中的氮元素結合形成彌散分布在晶界上的氮化鋁質點,阻礙晶界的移動,阻止奧氏體晶粒的長大,從而達到細化晶粒的作用。據研究表明,鋁氮比≥0.30時,細化晶粒以及避免產生混晶的效果最佳[2]。結合本條產品氮含量控制情況,將全鋁含量控制在0.015%~0.030%。

對于鋼中的磷、硫以及氧含量對鋼材潔凈度有影響的有害元素,為保證材料優良的綜合性能,在本鋼種實際生產控制過程中,要求磷含量≯0.015%,硫含量不超過0.005%,氧含量不超過0.001 5%。

綜合上述分析,17CrNiMo6 齒輪鋼化學成分實際控制范圍見表6。

表6 化學成分實際控制要求質量分數 %

3.3 電爐初煉

采用50 t電爐冶煉,總裝爐量為(53±1)t,鐵水比例為55%左右。冶煉全程造泡沫渣,保證良好的氧化沸騰;采用大渣量加強脫磷操作,出鋼時留鋼、留渣操作,嚴禁下氧化渣。控制終點[C]為0.06%~0.10%,[P]≤0.008%,出鋼溫度在1 640~1 680 ℃,避免出現高溫回磷現象。電爐出鋼過程中按0.7~1.4 kg/t一次性加入足夠的鋁錠進行強脫氧,鋼包合金化時按照成分下限配入合金調整。

3.4 LF精煉+VD真空脫氣

LF 到位白渣或黃白渣,爐渣應具有良好流動性。根據到位渣況,加入適量調渣劑(預熔渣、石灰、碳化硅、碳粉、鋁線等)調整爐渣流動性和還原性,控制渣堿度為3.5~5.0;白渣保持時間≥20 min。優化吹氬強度控制,在脫氧及脫硫以及合金加入期間進行強攪拌,保證鋼水成分均勻、有利于去除上浮的夾雜物。在渣況穩定時進行成分微調,同時采用計算機控制自動加料系統,保證微調時合金加入量的準確性。出鋼前喂入鈣線,進行夾雜物變性處理。鋼水進行VD真空脫氣處理,真空度<67 Pa 下保持15 min,VD 處理過程中合理控制氬氣流量,防止鋼液裸露吸氣、氧化,破空后軟吹氬時間≮15 min,提高鋼水純凈度。

3.5 連鑄工藝

連鑄中做好全程保護澆注以及“三恒”操作。采用專用保護渣、浸入式長水口和整體式中間包,以防止鋼水二次氧化污染;采用低過熱度澆注,中間包鋼水過熱度控制在(20±5)℃,拉速控制在(0.50±0.02)m/min;采用結晶器(電流300 A、頻率3.0 Hz)+末端(電流300 A、頻率12 Hz)雙電磁攪拌技術以及動態二冷配水,使鑄坯冷卻均勻,保證鑄坯內外部質量。

3.6 軋制工藝

采用步進式連續加熱爐,預熱段溫度為550~850 ℃,加熱段溫度1 100~1 230 ℃,均熱段溫度1 200~1 270 ℃,總加熱時間控制在5.0~5.5 h。保證開軋溫度為1 120~1 180 ℃,終軋溫度為900~1 000 ℃。快速收集入坑緩冷。

3.7 退火工藝

本鋼種合金含量高,其熱軋硬度在310~340 HBW 左右,無法滿足客戶下料要求。因此需進行退火處理,退火工藝見圖1。

圖1 退火工藝

4 產品實物質量及分析

4.1 鋼材化學成分

鋼的實物化學成分檢驗結果見表7。從表7中可以看出,實物化學成分中碳含量控制在±0.01%以內,合金元素含量控制在±0.02%以內,成分波動較小,較好的保證了齒輪鋼穩定的淬透性能。鋼中P、S有害元素含量低,氧含量控制在0.000 8%~0.001 4%,較好的保證了鋼材的潔凈度。

表7 化學成分檢驗結果 %

4.2 低倍組織

鋼材的酸浸低倍試樣中,未發現肉眼可見的縮孔、皮下氣泡、裂紋、過燒、有害夾雜物、翻皮、白點等影響使用的缺陷。實物酸浸低倍組織檢驗級別見表8。

表8 酸浸低倍組織 級

從鋼材低倍組織檢驗數據來看,鋼材一般疏松以及偏析均在0.5 級以下、中心疏松在1.0 級以下,鋼材組織致密。

4.3 淬透性

鋼的淬透性檢驗結果見表9。從檢驗結果可看出3 個點的淬透性值均達到標準要求的中上限水平,淬透能力強,可很好地滿足大模數齒輪的使用要求,同時淬透性帶寬控制在3~5 HRC范圍內,窄淬透性帶控制有利于提高齒輪的嚙合精度。

表9 淬透性 HRC

4.4 力學性能

鋼的力學性能檢驗結果見表10。從檢驗結果可看出本鋼種力學性能富余量充足,沖擊吸收能量控制在130 J以上,本鋼種強韌性匹配良好。

表10 力學性能

4.5 非金屬夾雜物

鋼的非金屬夾雜物檢驗結果見表11。從檢驗結果可看出,鋼材潔凈度較高,對影響齒輪鋼疲勞壽命的B 類氧化物夾雜、D 類球狀氧化物夾雜以及DS類大顆粒夾雜均控制在1.0級以下,很好的保證了齒輪鋼的使用性能。

表11 非金屬夾雜物 級

4.6 晶粒度

鋼材的奧氏體晶粒度為7~8 級,細小均勻的晶粒有助于減少齒輪鋼熱處理變形量以及提高滲碳層性能。

4.7 退火硬度

圓鋼退火后硬度值為143~178 HBW,滿足了用戶加工使用要求。

5 結 語

采用50 t 電爐→LF 精煉+VD 真空脫氣→連鑄(電磁攪拌)→軋制→退火工藝生產17CrNiMo6齒輪鋼的工藝流程可行,各項工藝參數制定合理;成品圓鋼成分波動小、淬透性帶窄、潔凈度高、晶粒細小均勻,很好地滿足了高端大模數齒輪的使用要求。