宣鋼煉鋼低鐵耗快節奏生產實踐

蔡 飛

(河鋼集團宣鋼公司技術中心,河北 宣化075100)

1 前 言

隨著宣鋼轉型升級發展的需求,鐵水資源與煉鋼生產供需關系發生了變化,鐵水供給已越來越不能滿足煉鋼提產能要求,為充分發揮轉爐生產能力,實現宣鋼提產增效目的,轉爐冶煉需盡快建立起低鐵耗快節奏新的生產模式。

宣鋼二鋼軋廠煉鋼作業區主要生產設備包括兩座150 t轉爐、兩座150 t LF 精煉爐、兩臺12機12流小方坯連鑄機。產品結構以生產低合金螺紋鋼、高號優碳鋼及低碳焊絲用鋼為主。結合宣鋼生產實際,通過工藝創新及設備改造,摸索出一套煉鋼低鐵耗快節奏生產技術,在降低鐵水消耗的同時,同步實現轉爐生產效率的提升。

2 低鐵耗生產實踐

2.1 入爐鐵水組織與分析

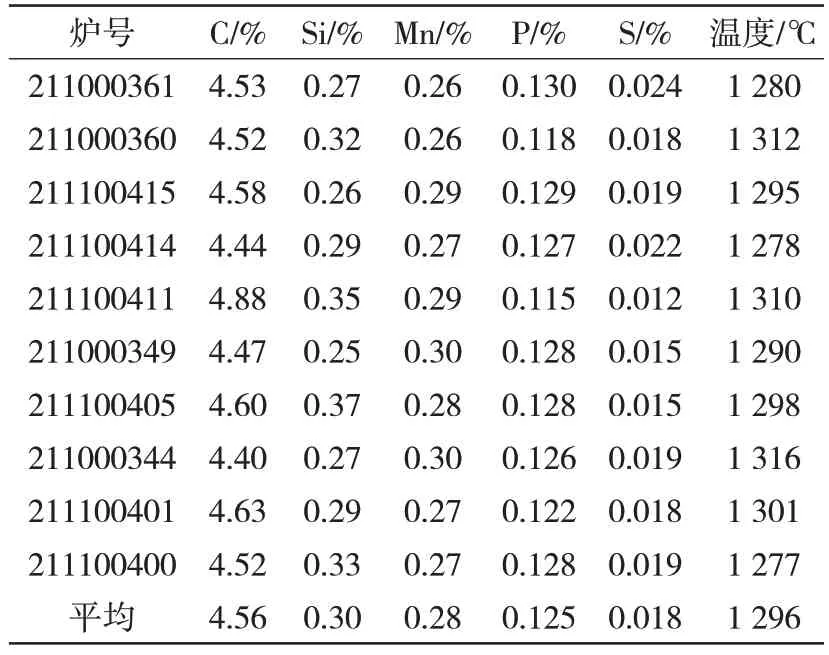

要實現煉鋼降鐵耗,冶煉過程熱平衡是重點,轉爐煉鋼的熱量來源主要是鐵水物理熱及化學熱,鐵水物理熱為主要熱量來源[1],化學熱主要源于鐵水中C、Si、Mn等元素的氧化放熱。宣鋼兩座2 500 m3高爐鐵水直供兩座150 t 轉爐,高爐距轉爐距離較近,通過高架橋進入煉鋼折罐間進行折罐兌鐵,鐵水溫度損失相對較低,目前供煉鋼鐵水溫度平均1 250~1 300 ℃,鐵水硅、錳含量平均0.20%~0.40%,磷含量平均0.100%~0.130%,在滿足煉鋼平穩生產的前提下,有較好的物理熱,為降鐵耗提供一定基礎。表1為宣鋼鐵水情況。

為減少熱損失,生產組織一方面加快鐵水周轉節奏,并做好鐵包加覆蓋劑保溫工作,另一方面在鐵水P、S 不高且冶煉非品種鋼時不經脫S 站處理,直接兌入轉爐,盡可能提高入爐鐵水溫度。

表1 宣鋼鐵水成分與溫度

2.2 冶煉工藝分析

結合宣鋼高爐產能及整體工藝裝備匹配情況,煉鋼提出降鐵耗攻關,轉爐入爐結構調整后,導致整個吹煉過程發生變化,需制定新的工藝冶煉模式。

(1)冶煉前期硅、錳元素大量氧化,但由于廢鋼裝入過多,吹煉前期爐內升溫速度變慢,碳-氧反應推遲[2-3],此時應快速調高供氧流量,并采取低槍位吹煉,待廢鋼熔化爐內溫度升高以后再提槍化渣,同時各種入爐渣料遵循小批量、多批次入爐。

(2)冶煉中期爐溫升到1 450 ℃左右時,碳氧反應加快,爐內溫度迅速升高,此時極易引起噴濺,為控制爐內反應過快,可適當加入生白等冷料(盡量減少燒結礦等冷料入爐,避免產生更多的FeO促進爐渣泡沫化使噴濺嚴重)進行調溫,必要時可適當調低供氧流量,后期再次壓低槍位,確保終點強攪時間,保證鋼水質量。

(3)當鐵水物理熱及化學熱較低轉爐熱量不足時,需增加焦炭作為發熱劑,用于提高轉爐終點溫度,保證正常出鋼溫度要求。

2.3 其他降鐵耗輔助措施

(1)提高廢鋼入爐質量,保證堆密度要求。為保證單斗廢鋼加入量滿足至少25 t 以上,公司從進口抓起,對廢鋼尺寸及堆密度嚴格把關,保證綜合堆密度1.0 t/m3以上,專門采購部分優質廢鋼保證廢鋼結構搭配合理(含滿足要求的生鐵塊搭配使用)。

(2)爐后加廢鋼。品種鋼生產時爐后加調溫冷鋼2~3 t;生產低合金時爐后加調溫冷鋼1~2 t。

(3)爐后合金烘烤。為配合降鐵耗后低溫冶煉模式,需同步降低出鋼溫度。轉爐爐后設置合金烘烤裝置,將每爐入鋼包的合金提前進行烘烤,可將合金烘烤至800 ℃以上,降低出鋼溫度10 ℃以上。

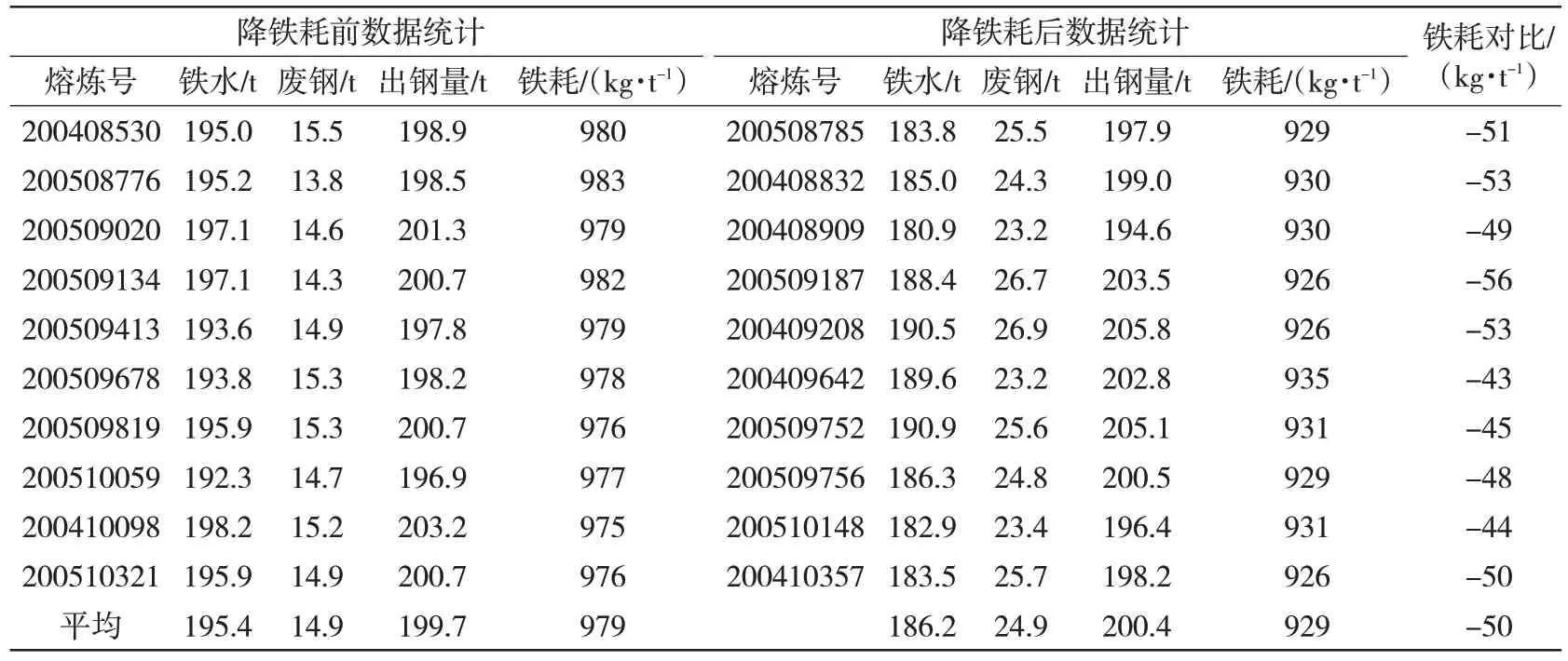

通過以上措施的實施,降針耗取得顯著效果,現場數據對比如表2所示。

表2 降鐵耗前后數據對比

表2 數據顯示,鐵耗前由之前的平均979 kg/t降低至929 kg/t,降低50 kg/t鋼,鐵水裝入量從每爐平均195.4 t 降至186.2 t,廢鋼則由每爐平均14.9 t增加至24.9 t,鐵耗的降低有效彌補了宣鋼鐵水資源量不足的問題,在高爐出鐵能力不變的情況下提升了轉爐的出鋼節奏及能力,為盡快適應當前兩座高爐供兩座轉爐新的生產模式打下良好基礎。

3 快節奏生產模式的實現

低鐵耗模式的實施,勢必給正常生產帶來一定影響,為配合公司提產增效需求,高效生產模式勢在必行。煉鋼系統結合生產現場實際,制定和實施了如下提產措施。

3.1 縮短轉爐冶煉周期

(1)提高轉爐供氧強度:150 t爐區先后在1#、2#轉爐實施氧槍系統升級改造,由Φ299改為Φ325規格,配套改造氧槍升降小車,氧槍噴頭也由過去的五孔改造為六孔,改造后供氧流量由之前的35 000~36 000 m3/h 提高至42 000~45 000 m3/h,供氧強度由之前的2.9 m3/(t·min)提高至3.8 m3/(t·min),同步提高除塵風機轉速,保證除塵效果。目前氧槍的使用更加合理,使得化渣效果明顯改善,煉鋼反應更加均勻快速,鋼水質量得到進一步提升。最終,供氧時間平均縮短2~3 min,有效提高了轉爐生產節奏。改造后氧槍噴頭參數:噴孔數6 孔;中心傾角13°;馬赫數2.05;設計流量45 000 m3/h;設計氧壓0.9 MPa。

(2)轉爐出鋼口擴徑,提高出鋼口壽命:出鋼口由160~180 mm 改為180~200 mm,同步改造滑板擋渣系統。改造后出鋼時間最快達到3.5min,較最初縮短出鋼時間1~2 min。此外,持續開展出鋼口壽命攻關,減少更換出鋼口輔助影響時間。通過降低出鋼溫度,提高出鋼口更換質量,優化安排高碳鋼生產并嘗試出鋼口掛渣操作(當出鋼時間≤300 s時,利用高碳鋼渣中FeO較低渣子粘稠這一特性進行掛渣操作),有效提高出鋼口壽命。

(3)優化濺渣護爐操作:通過調整操作,確保終渣作粘,適當增加濺渣壓力與流量,在確保濺渣效果的前提下,濺渣時間由5 min 縮短至3 min,壓縮了2 min。

(4)嚴格壓縮冶煉輔助時間:合理調配天車運作,在轉爐具備兌鐵加廢鋼條件時,提前將天車運行至準備位,在確保安全的前提下提前將天車小鉤掛到位,可將此項輔助時間壓縮1~2 min。

3.2 連鑄機提拉速

連鑄機進行設備改造,將水冷噴嘴由氣霧冷卻改造為全水冷卻,改造后150 mm斷面拉速可達2.8~3.2 m/min,165 mm斷面可達2.4~2.7 m/min,大大提高了鑄機生產效率。

4 結 論

宣鋼通過合理搭配入爐物料,建立新的冶煉模式,快速適應降鐵耗帶來的不利影響,同時通過優化升級氧槍系統、出鋼口擴徑、鑄機提拉速等措施,大大縮短轉爐冶煉周期,提高了煉鋼生產效率,從日產12 000 t 提高到具備日產14 000 t 能力,實現了低鐵耗模式下的快節奏生產,實現宣鋼提產增效目的。