解析豐田燃料電池轎車Mirai高壓儲氫系統(上)

◆編譯/江蘇 高惠民

豐田汽車公司于1992年開始開發燃料電池汽車(FCV:fuel cell vehicles ),此后進行了許多項目研發,以期使這些汽車得到廣泛使用。豐田FCHV-adv發布于2008年,采用的是燃料存儲壓力為70MPa的氫氣罐,而不是35MPa的氫氣罐。通過各種改善燃料經濟性的措施,FCHV-adv的實際續航里程達到了至少500km。繼FCHV-adv之后,豐田公司開發了一款新型FCV轎車Mirai(未來),使其量產化。該轎車配備了新型70MPa高壓存儲系統。新型FCV的儲氫系統比FCHV-adv的存儲系統質量輕得多,且成本更低。

一、70MPa高壓儲氫系統布置

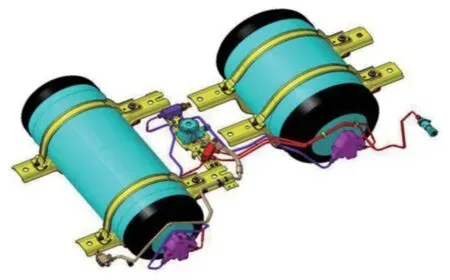

優化了新開發的高壓氫氣罐形狀,使其能夠安裝在轎車型車輛的地板下方(圖1)。

圖1 高壓氫氣罐安裝布局

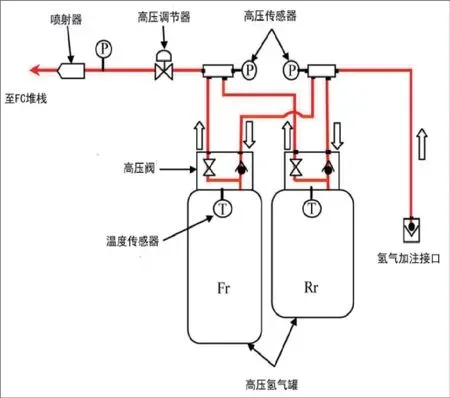

這種形狀的高壓儲氫罐確保了車輛具有足夠的內部空間和所需的氫氣容量。兩個高壓氫罐的規格列于表1。高壓氫氣通過高壓調節器和噴射器兩個元件的減壓輸送給燃料電池堆(FC),圖2所示為新型FCV高壓儲氫系統的基本配置。這兩個氫氣罐通過圓形支架安裝在地板下方,如圖3所示。

圖3 高壓儲氫系統的外觀

表1 高壓氫氣罐規格

圖2 高壓儲氫系統的基本配置

二、減輕高壓氫氣罐的質量

1.改進的碳纖維增強樹脂(CFRP)層壓方法

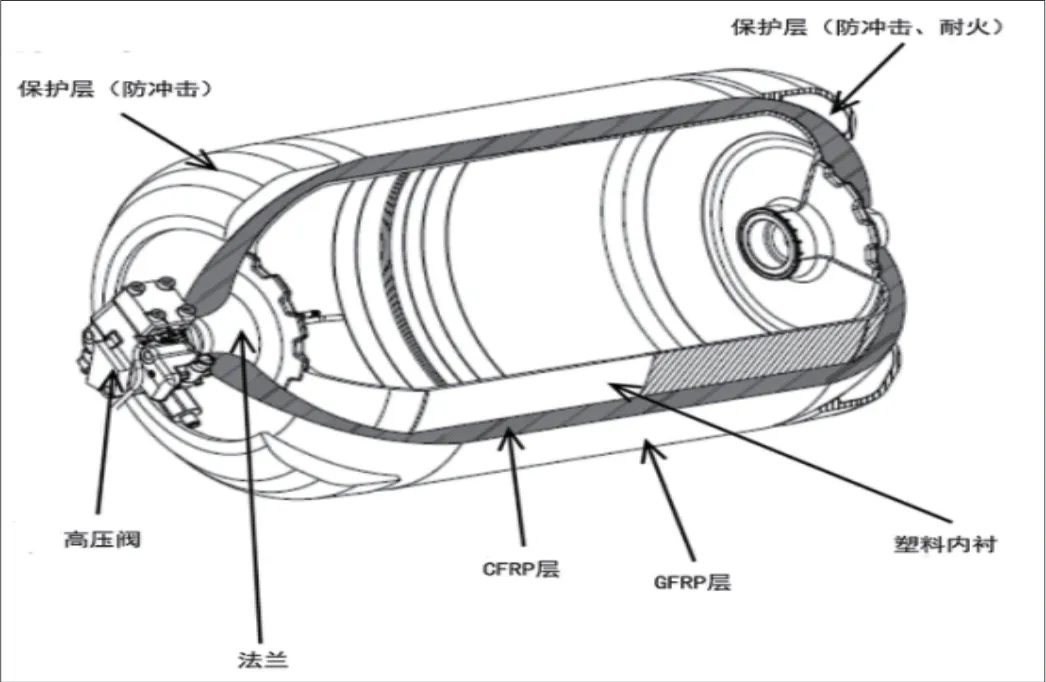

由于高壓氫罐在高壓氫氣存儲系統的質量中占最大比例,因此對罐的設計進行了徹底的修改,圖4所示為高壓氫氣罐的結構。

圖4 高壓氫氣罐的結構

高壓氫氣罐由最內層的塑料構成內襯,以密封氫氣,并被能夠承受高壓的堅固碳纖維增強樹脂層(CFRP, Carbon Fiber Reinforced Plastic)包圍。CFRP層之外是玻璃纖維強化樹脂層(GFRP,Glass Fiber Reinforced Plastic),用以承受沖擊。最外層是含有膨脹石墨的耐火聚氨酯保護層和防跌落的耐沖擊聚氨酯保護層。鋁法蘭位于氫氣罐內襯的兩端,一端用于閥門配件安裝。通過改進CFRP層結構和減少材料用量,減輕了新開發的高壓氫氣罐的質量。圖5所示為高壓氫氣罐的壓層圖案。

圖5 高壓氫氣罐的壓層圖案

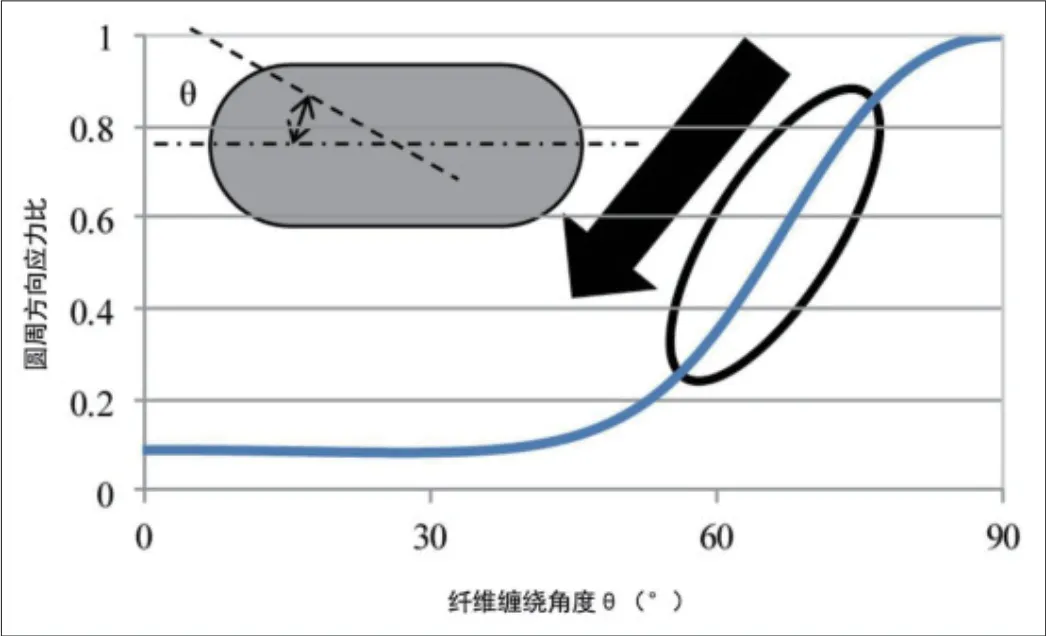

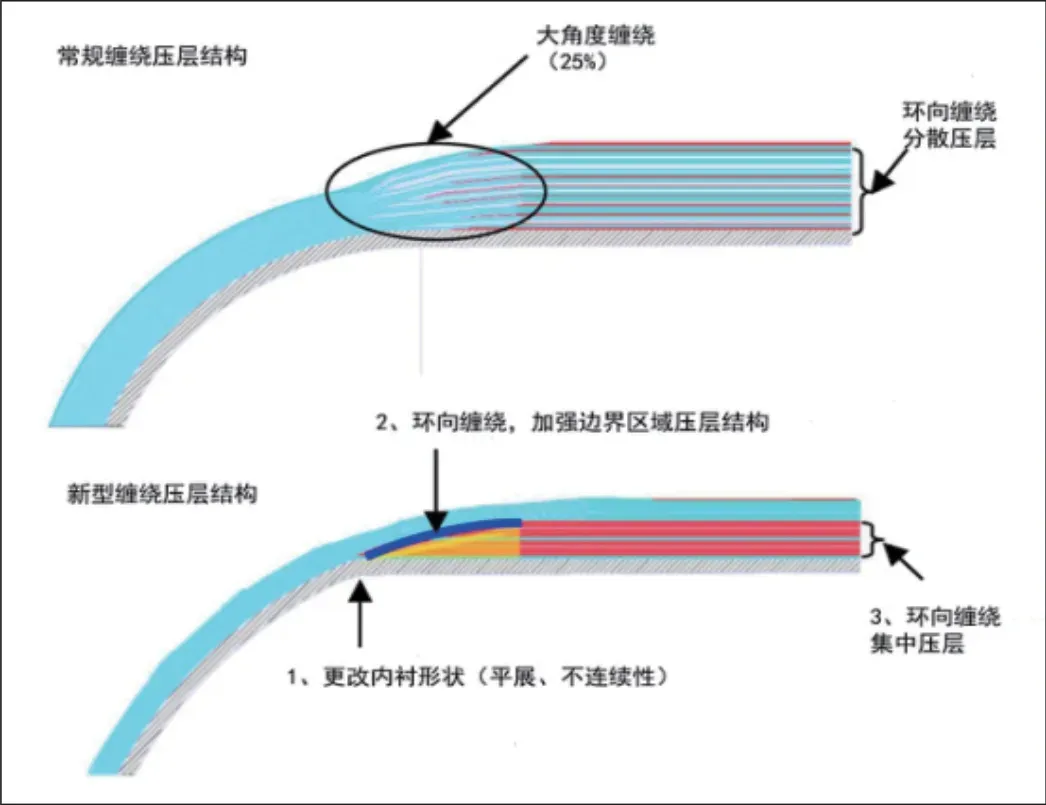

通常,高壓儲罐CFRP層壓結構采用以下三種類型的纏繞方法組合,使用環向纏繞來增強儲罐的中心區域;小角度螺旋纏繞來增強圓頂區域(沿軸向);大角度螺旋纏繞以加強這些區域的邊界。必要時,為了加強邊界區域所需的強度,大角度螺旋繞組也纏繞到中心區域上。由于大角度螺旋繞組以70°的角度纏繞在儲罐的中央區域,因此加強效果不大,如圖6所示。

圖6 纖維纏繞角度和強度效率之間的關系

針對氫氣罐中心區域無效的大角度螺旋纏繞,開發了一種新的壓層方法,該方法可在不使用大角度螺旋纏繞的情況下加強邊界區域。圖7是新纏繞壓層與傳統的壓層方法對比。

圖7 傳統和新壓層方法的比較

具體來說,對纏繞壓層方法進行了以下三個更改:

①內襯的截面形狀平展,以使得能夠通過在邊界區域上也形成環向纏繞的壓層;

②通過逐漸改變環向纏繞的端部位置,在形成常規襯套形狀的同時加強了邊界區域;

③把環向纏繞集中在應力大的內層中。

這些更改具有以下兩個效果。首先,消除了占總壓層結構約25%的大角度螺旋繞組。其次,環向纏繞是加強儲罐中央區域的一種非常有效的方法,使最大應力集中在內層。這樣可以更有效地利用纖維的強度。與傳統的壓層方法相比,這種雙重作用使CFRP的質量降低了20%。

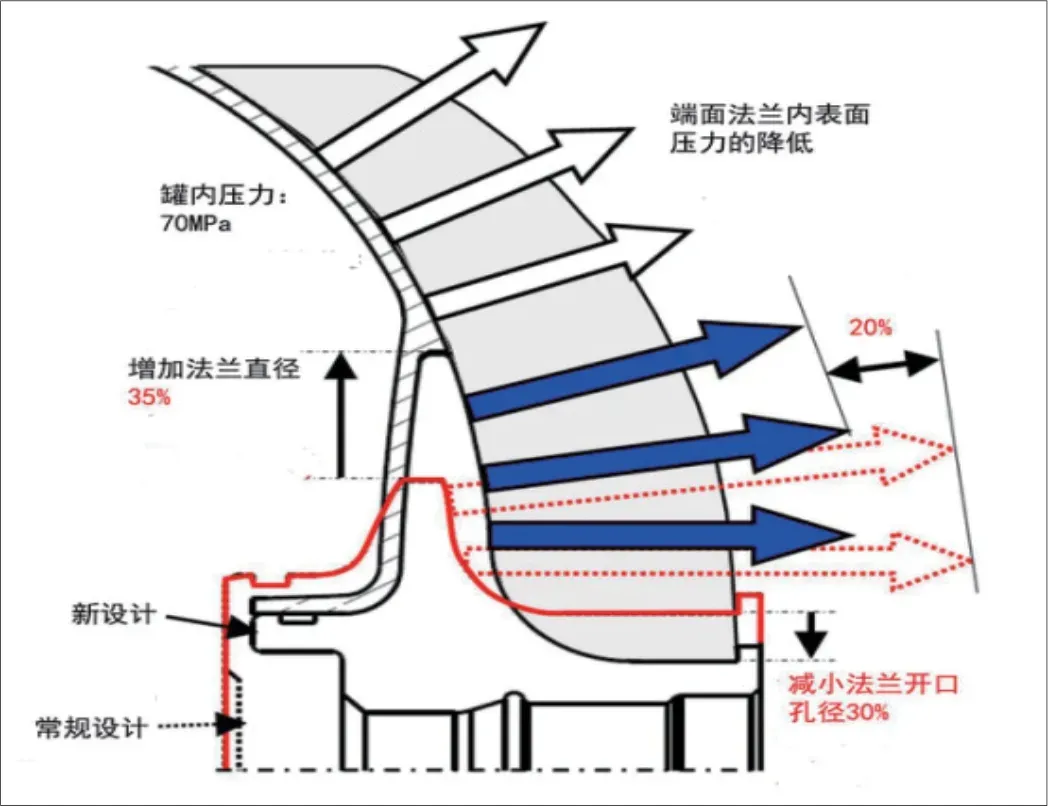

2.法蘭的改進

改進氫氣罐兩端法蘭的形狀,以幫助減少CFRP的使用量。通過增加法蘭直徑和減小開口端直徑的大小來降低法蘭對CFRP的層表面壓力。并可以減少小角度螺旋纏繞層的使用量約5%,圖8所示為法蘭施加到CFRP層的表面壓力。

圖8 法蘭施加到CFRP層的表面壓力

改善疊層結構和優化法蘭可大大減少高壓氫氣罐的邊界區域(通過消除大角度螺旋纏繞)和圓頂區域(通過減少小角度螺旋纏繞)的CFRP使用量。與其他減輕質量的措施相結合,與以前的高壓氫氣罐結構相比,這些措施將CFRP的使用量減少了約40%。結果,新開發的高壓氫氣罐實現質量減輕5.7%的效果,這是世界上最輕量化的儲氫罐之一。圖9所示為通過傳統方法和新開發方法纏繞壓層的儲氫罐的橫截面對比情況。

圖9 傳統與新氫氣罐橫截面的比較

三、降低成本和尺寸

1.增加通用碳纖維的強度

僅將罐的數量從四個減少到兩個不足以實現高壓存儲系統降低成本的目標。因此,從整個高壓存儲系統的角度出發,研究了各種降低成本的措施,包括降低材料成本,減少部件數量以及重復使用汽油發動機的部件(如高壓傳感器)。特別是豐田FCHV-adv的氫氣罐采用的是航空級碳纖維,其價格非常昂貴。因此,開發新的高壓氫氣罐時,在碳纖維制造商的合作下,將通用碳纖維的性能進行改善。結果是強度提高到幾乎與航空級碳纖維相同的水平,而氫氣罐質量更輕。

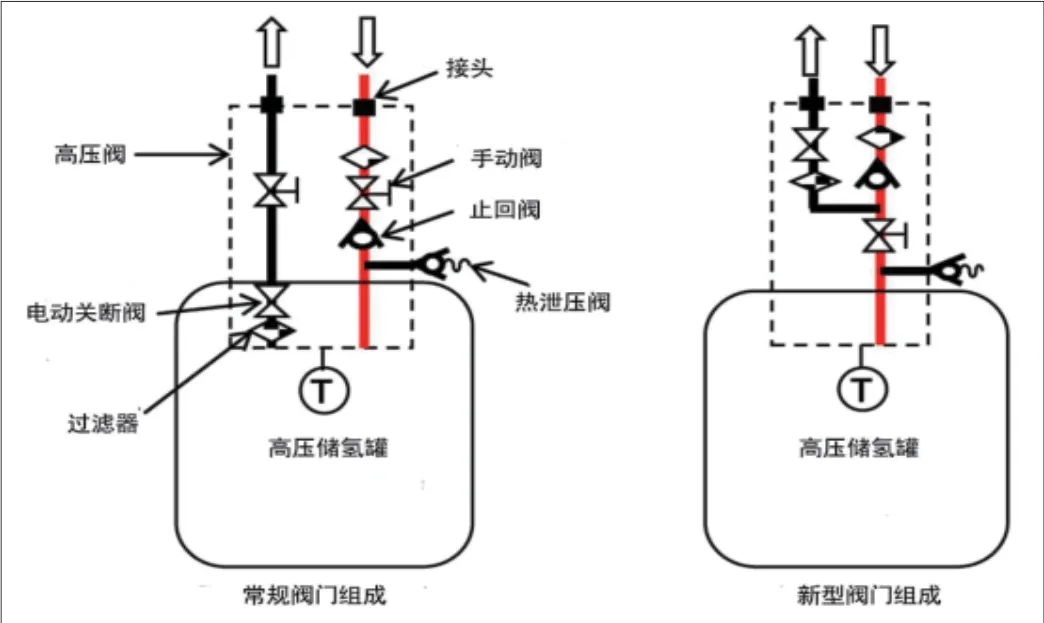

2.高壓閥

該系統的開發在降低高壓氫氣罐以外的高壓組件的成本和尺寸方面也取得了進展。大多數高壓部件在與氫接觸的部分使用鋁合金或不銹鋼,以防止氫脆化。與豐田FCHV-adv相同,該系統中的高壓閥和高壓調節器使用鋁合金作為零件機體,并使用不銹鋼作為內部主要部件。但是,通過改進結構減少了組件的數量。圖10比較了傳統閥門和新閥門的結構組成。

圖10 常規型閥門組成和新型閥門組成

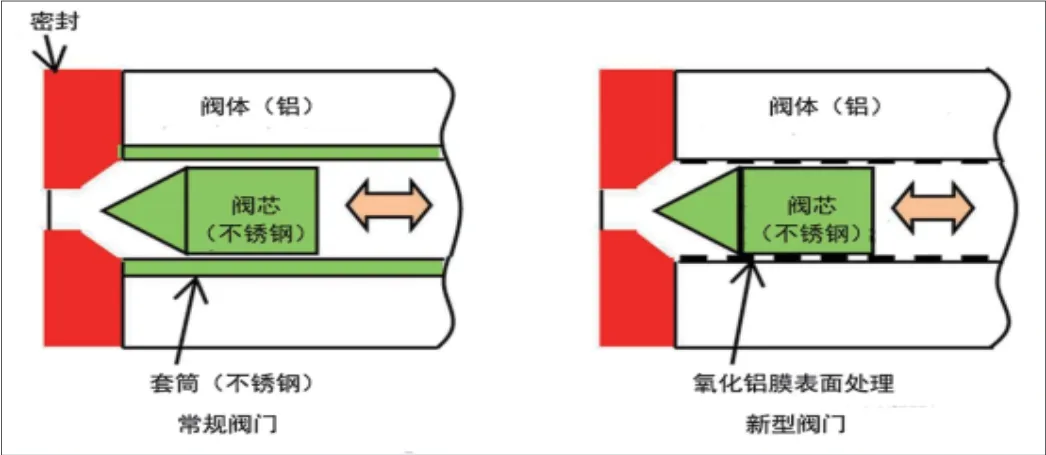

這一改進簡化了閥門內部的氣流路徑,并修改了電動截止閥的布局。電動止回閥的內部結構也得到了改善并減小了尺寸。在豐田FCHV-adv中,止回閥等滑動組件被合并到不銹鋼套筒中以提高耐用性。在新的FCV中,取消了該套筒以減少零件數量和閥門尺寸。圖11比較了止回閥的傳統滑動構造和新滑動配合構造。

圖11 傳統和新的閥門滑動配合示意圖

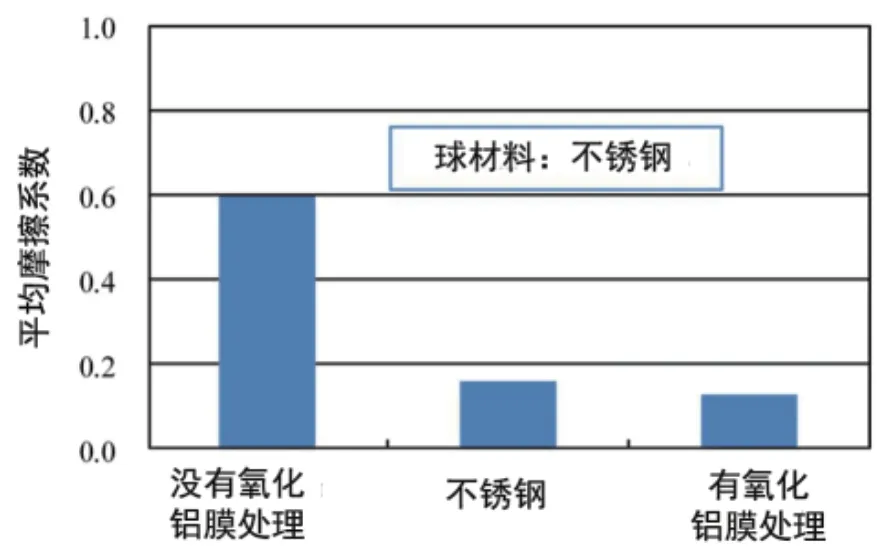

通常,低硬度的鋁合金在與不銹鋼結合使用時會出現問題,由于兩種不同性質金屬材料接觸摩擦產生異物,而異物導致滑動粘附和不良的密封性。因此,豐田FCHV-adv的儲氫系統設計閥芯將不銹鋼與不銹鋼結合在一起,以防止磨損和異物的產生。而新型FCV的儲氫系統的閥芯開發旨在采用鋁體氧化鋁膜表面處理代替不銹鋼套筒。試驗結果發現,對經表面處理過的鋁制套筒能確保在氫氣氛中穩定的滑動特性和工作壽命。圖12是通過試驗的鋁磁盤材料經氧化鋁膜表面處理后與不銹鋼球之間的摩擦關系。

圖12 試驗鋁磁盤材料表面氧化鋁膜處理和摩擦之間的關系

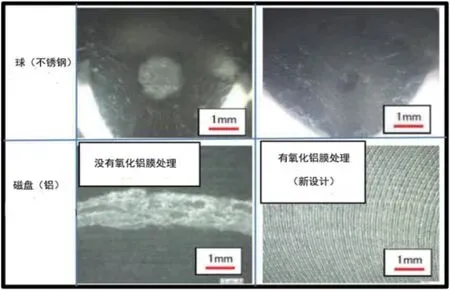

圖13所示為有和沒有表面處理的滑動表面差異狀態。新設計的閥體采用這些措施的結果是,閥門的質量減少了約25%,部件數量減少了35%,從而降低了閥門的尺寸和成本,圖14所示為常規閥和新型閥的外觀。

圖13 有和沒有表面處理的滑動表面的差異

圖14 高壓閥比較

3.高壓調節器

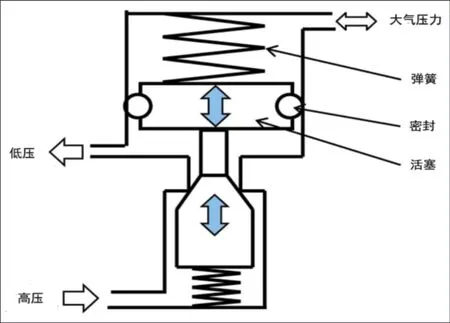

通過重新設計密封件來實現高壓調節器的性能和降低零件成本。位于高壓調節器下游的噴射器的控制的重要方面是由高壓調節器控制的壓力的瞬時特性。如果瞬態壓力變化太大,則噴射量也會變化很大,從而對燃料經濟性產生不利影響。圖15概述了調節器的原理結構圖。

圖15 高壓調節器原理結構

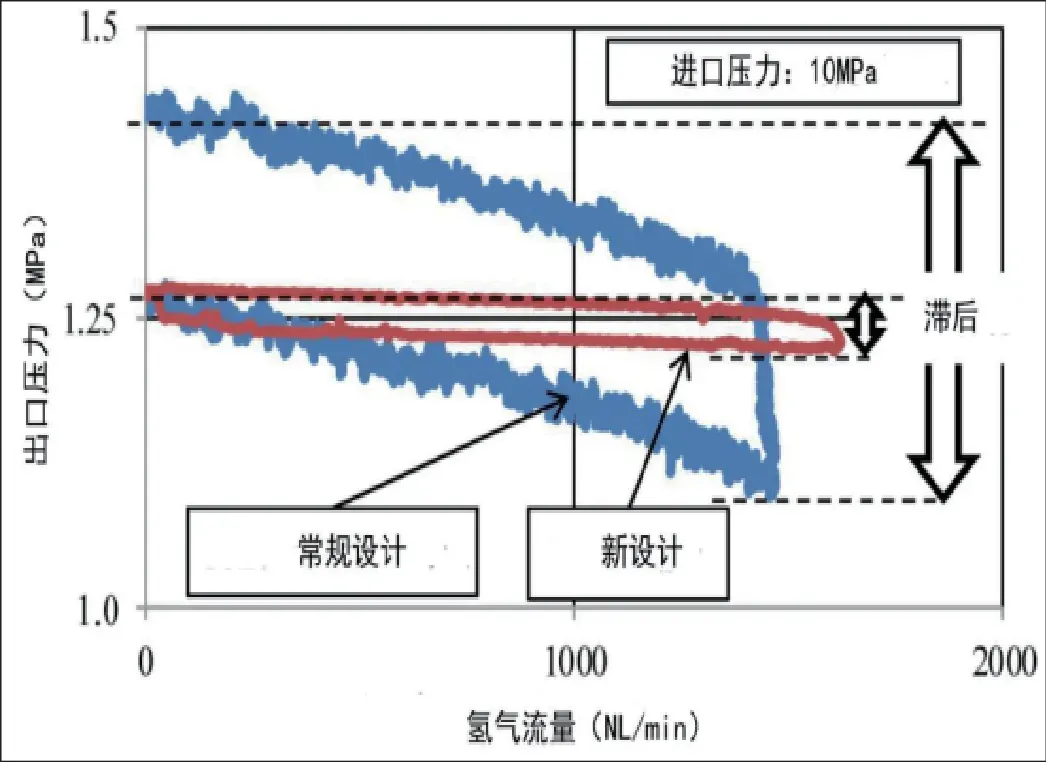

調節器由高壓側的閥芯和低壓側的活塞,彈簧及其他組件組成。當供應燃料時,調節器的瞬時流量會與下游噴射器的運行同步變化,在調節器活塞,閥芯和其他組件中產生較小的沖程動作而引起不穩定性,例如活塞滑動部分的摩擦系數的變化,引起瞬態壓力特性的變化。新調節器通過優化活塞形狀和采用了低成本的活塞滑動密封材料,以及創新密封材料的形狀,確保了調節器穩定的滑動特性。結果,與豐田FCHV-adv相比,開發的新調節器以更低的成本獲得了更好的瞬態壓力特性。圖16所示為在不同流速下瞬態壓力以及反應時間滯后的變化。

圖16 高壓氫氣進出口瞬態壓力特性比較

(未完待續)