高溫超導電動懸浮軌道結構研究

譚 斌

(中鐵二十三局集團軌道交通工程有限公司 上海 201300)

1 引言

隨著時代的發展,軌道交通已經從蒸汽機、內燃機以及火車頭時代逐漸演變到高鐵時代。為了進一步提高車輛速度,提高車輛運輸效率、效能以及運輸品質,磁浮技術引起了人們的關注。它突破了傳統的輪軌接觸,實現了列車與軌道之間的無接觸運行,具有眾多優勢,是目前唯一能達到500 km/h的地面客運交通工具[1],成為未來軌道交通的重要發展方向。

磁懸浮的基本原理是通過電磁感應產生的電磁力與物體自身重力互相抵消,從而達到懸浮的目的,具備較強的可控性[2]。一般的磁懸浮方式包括電動懸浮 EDS(Electrodynamic Suspension)、電磁懸浮EMS(Electromagnetic Suspension)和高溫超導釘扎磁懸浮 HTS Maglev(High-Temperature Super-con-ducting Maglev)[3]三種技術形式。

電動懸浮系統基于動生原理,當導體切割磁場時,導體內便會產生感應磁場,進而產生電磁力,電磁力與重力平衡時即達到懸浮狀態,也稱磁斥式。電動懸浮型系統中懸浮力、感應磁場強度與相對速度呈正相關,無法實現靜止懸浮。電動懸浮技術發展較為成熟,日本山梨線所使用的懸浮技術即為電動懸浮技術,目前已經進入準商業化應用階段。

電磁懸浮系統主要包括電磁鐵與導磁材料兩部分。導磁材料與電磁鐵之間會產生吸引力,借此可以實現懸浮,因此也稱磁吸式。電磁懸浮技術發展較早,現已較為成熟,已實現了商業運營。我國上海高速磁浮線與長沙機場磁浮快線都運用電磁懸浮技術。

高溫超導釘扎磁懸浮系統基于感生原理,該技術目前還處于試驗驗證階段[4]。

為推動我國磁浮技術全面發展,由中車長春軌道客車股份有限公司牽頭,聯合相關單位建設了國內首條基于電動懸浮原理的試驗線路,其車載超導材料選用高溫超導材料。本文主要針對電動懸浮技術開展研究,通過對該試驗線軌道結構相關研究工作進行概要總結,擬為后繼此類磁浮軌道結構研究提供參考。

2 電動懸浮

美國科學家Powell等于1966年提出電動懸浮的概念,其懸浮、導向和推進全部通過車載磁體來實現,具有天然的穩定性,其懸浮能力更強、對軌道結構精度要求更低、更容易控制,并且安全系數高[5]。進一步地將其與真空管道技術相結合可以實現1 000 km以上的時速[6],運用前景廣闊。

在電動懸浮這一大類路線中,目前世界上又分為基于永磁體、低溫超導磁體和高溫超導磁體三類車載磁體的子路線。超導磁體相對于永磁體,可以提供數倍的磁動勢和磁場,一方面使得滿足同樣懸浮力的條件下可大幅減小前進阻力,另一方面可以給軌道驅動定子提供更大的磁負荷,從而降低定子的建造成本。高溫超導磁體相對于低溫超導磁體,可在更高的溫度工作,從而擺脫對液氦這一戰略稀缺資源的依賴。目前日本鐵道總研、韓國鐵道技術研究所均在開發基于高溫超導磁體的電動懸浮系統。

2.1 電動懸浮系統結構與原理

電動懸浮系統的驅動系統一般采用直線電機系統,但懸浮導向系統結構則有多種不同的選擇,根據磁體作用于軌道的形式,分為線圈型和導電板型[7]。

2.1.1 軌道線圈型結構

該種結構下的感應線圈沿軌道連續鋪設,根據線圈布置形式的區別,還可以分為零磁通電動懸浮結構與感應線圈電動懸浮結構兩種不同的技術路線。

(1)零磁通電動懸浮結構

零磁通電動懸浮結構中,線圈水平安裝于兩側,用來提供懸浮力;車體下方安裝雙邊定子結構直線電機,用來提供導向力和牽引力,軌道一般采用T型,如圖1所示。

(2)感應線圈電動懸浮結構

軌道一般為U型結構,軌道側壁上安裝“8”字型零磁通線圈,用來提供懸浮力和導向力;定子線圈也豎直安裝在軌道側壁上,用來產生牽引力,如圖2所示。日本電動磁浮列車采用的就是感應線圈電動懸浮結構。

圖2 感應線圈電動懸浮結構

2.1.2 軌道導電板型

在軌道導電板型結構中,使用導電板代替線圈型電動懸浮結構中的線圈,其軌道一般采用T型,如圖3所示。因其結構簡單,在高速彈射等軍事領域應用較多。

圖3 軌道導電板型電動懸浮結構

2.2 電動懸浮軌道結構研究現狀

從20世紀60年代開始,美國、日本、韓國等開始進行電動懸浮研究工作,其中日本研究得更為透徹,已經進入準商業運營階段,其在建的中央新干線計劃于2027年投入運營。因本試驗線采用感應線圈電動懸浮結構,因此重點對日本相關情況進行了調研。

2.2.1 軌道結構型式

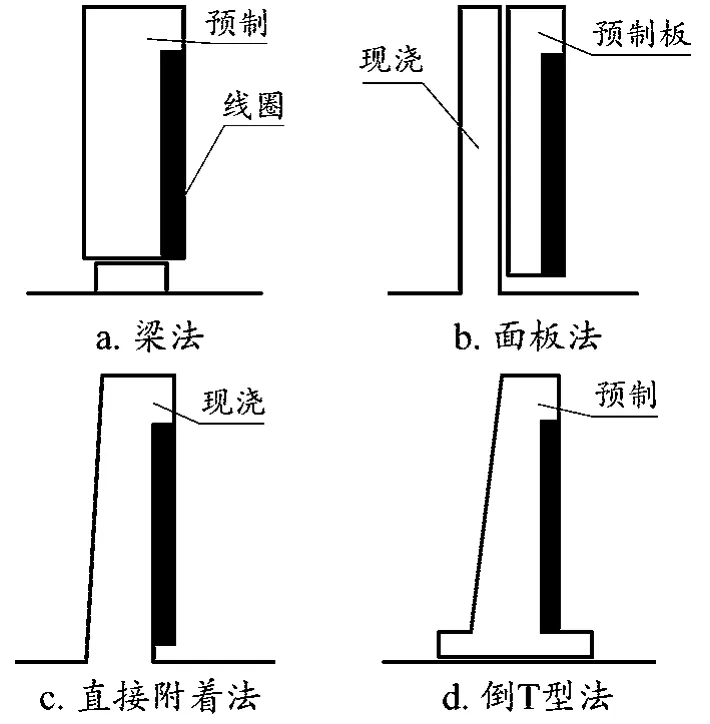

20世紀70年代至80年代,為配合ML-500型列車的研發,研究人員在倒T型軌道兩側安裝了液氦低溫容器,并在其中設置了超導線圈[8],實現了較為穩定的懸浮控制。1980年,采用U型導軌對宮崎試驗線全線進行了改造。U型軌道兩側分層安裝了“8”字線圈與直線同步電機定子線圈,分別用來實現懸浮、導向和驅動。在隨后的山梨試驗線、中央新干線都采用了U型軌道[9]。線圈的固定方式有四種,如圖4所示。

圖4 日本常用的四種軌道結構型式

(1)梁法

軌道梁采用混凝土結構,外觀為矩形梁,線圈安裝在軌道梁側面,如圖4a所示。從結構上講,箱體結構穩定性好,在地面沉降后可以對軌道梁進行整體調整,進而維持軌道精度。

(2)面板法

主體結構為一個含有軌道的U型梁,線圈和導向軌通過封裝殼板用螺栓安裝在軌道梁上,如圖4b所示。

(3)直接附著法

線圈通過螺栓直接安裝在現澆梁側壁上,如圖4c所示。這種方法較為經濟,但對現澆部分精度要求較高,且后期沉降后不便于調整。

(4)倒 T型法

采用具有自穩能力的倒T型截面軌道梁,如圖4d所示,便于施工與后期調整,可以降低成本[10]。

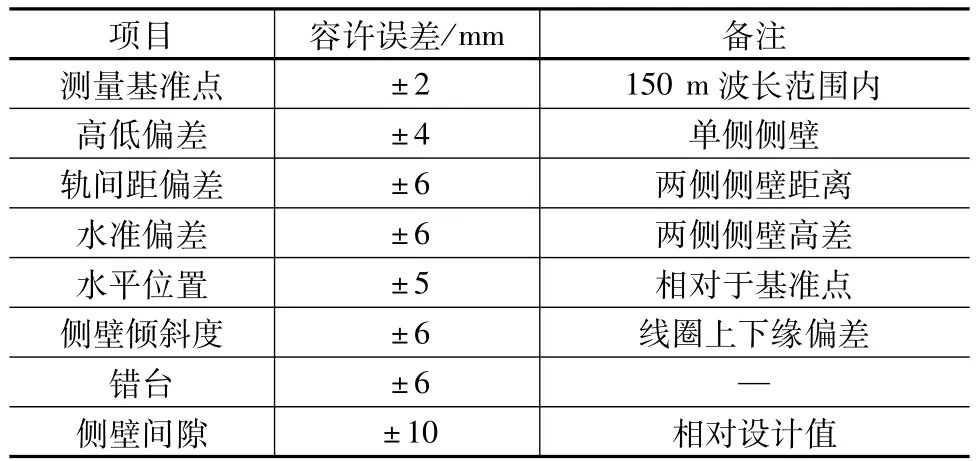

2.2.2 軌道結構精度要求

因不存在脫軌問題,電動懸浮系統對軌道結構的精度要求主要從乘坐舒適度方面提出[11]。日本磁浮試驗線路對軌道結構精度要求如表1所示。

表1 日本軌道結構施工精度要求

由表1可以看出,其精度要求比國內中低速磁浮軌道結構要求低。

2.2.3 弱磁性材料應用

因電動懸浮原理的需要,對軌道結構的磁阻力有特殊要求。市川篤司等對此進行了深入研究[12],建議在超導體1.5 m范圍內采用低磁性或非磁性材料,并對奧氏體高錳鋼的應用進行了探索。Tatsuya Tamagaki等采用超高強纖維混凝土開發了新型軌道梁[13],其混凝土強度高達150 MPa,相比采用C60混凝土的同樣結構軌道梁,梁本身重量減少42%,成本更優。

3 試驗線概況

本試驗段為國內首條感應線圈電動懸浮試驗線,軌道梁安裝長度200 m。試驗車輛最高速度15 m/s。車輛在0~15 m/s速度段的平均加速度為2.5 m/s2,渦流制動平均減速度4.84 m/s2。

4 高溫超導電動懸浮軌道結構設計

4.1 軌道結構主要功能要求

(1)兩側用于安裝長定子直線電機的三相線圈,以及“8”字懸浮/導向線圈。

(2)能承載后續研制整車重量(單車重量30~40 t,每延米重量約1.5 t)及運行要求。

(3)只設直線段。

(4)具有一定的垂向高度調節能力。

4.2 軌道結構安裝精度要求

(1)線圈安裝接口平面度公差:±2 mm/3 m。

(2)線圈定位孔尺寸公差:±0.5 mm。

(3)行走面接口處高度公差:±0.5 mm。

(4)導向面接口公差:±0.5 mm。

可以看出,軌道精度比日本線路要求更高,是出于減少軌道結構給系統帶來的不確定影響考慮。

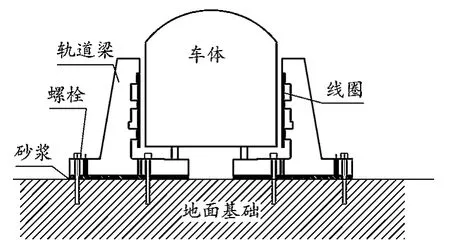

4.3 軌道結構設計

為滿足上述功能需要,試驗段采用倒T型軌道梁。軌道結構由鋼筋混凝土底座、低彈性模量砂漿袋、軌道梁和定位螺栓組成。試驗段安裝在現有車間地面上,如圖5所示。與日本倒T型結構相比主要創新在于將行走面與側墻進行一體化預制,不但提高了各功能面的施工精度,而且軌道梁穩定性也有所提高。

圖5 軌道結構

4.4 軌道梁設計

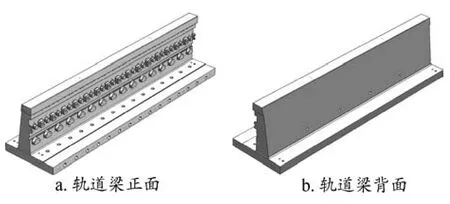

軌道結構的主要部件為軌道梁,考慮線圈尺寸、現場施工條件等因素,單片軌道梁長度取為5.710 m,設計重量為9.25 t,設計混凝土體積為3.7 m3。軌道梁型式如圖6所示。

圖6 軌道梁

4.5 軌道梁材料選用

(1)混凝土:C80聚丙烯纖維混凝土。

(2)受力筋:通過對比試驗,綜合考慮力學性能、固有頻率、加工性能、磁阻力、成本等因素,選擇玄武巖纖維筋方案。

(3)預埋件:弱磁性不銹鋼。

4.6 軌道梁理論計算與力學試驗

對軌道梁力學性能進行理論計算,并通過沖擊試驗、靜載試驗進行驗證,數據顯示各項指標符合設計要求。

5 軌道結構施工工藝與裝備研究

5.1 軌道梁預制工藝研究

為便于脫模,采用倒立方式進行預制。相比于傳統混凝土構件預制工藝,重點針對C80聚丙烯纖維混凝土配合比設計與質量控制、玄武巖纖維筋籠成型與吊裝、高精度模板合模質量控制、高強纖維混凝土振搗質量控制、高精度同步脫模技術、翻身過程中的成品保護、高精度型腔面修補技術等重難點進行專項研究,均取得良好效果。

5.2 軌道梁預制裝備研究

(1)高精度鋼模

模具采用端模包側模的結構形式,其中一塊側模采用固定方式,并與底模連成一體,見圖7。活動側模為“8”字線圈安裝面,該部分要求最高,在對側模構件進行時效處理后,采用數控加工機床對型腔面進行高精度成型加工。為保證脫模精度,采用液壓同步脫模裝置,并設置導向機構。為保證成型精度,僅在固定側模上安裝附著式振動器。預埋件采用螺栓與鋼模進行固定。

圖7 軌道梁鋼模

(2)其他主要工裝

為保證玄武巖纖維筋籠成型質量,制作綁扎胎具;同時為做好脫模、翻身、吊裝等過程中對軌道梁的成品保護工作,制作了專用吊具。

5.3 軌道梁安裝工藝研究

軌道梁安裝工藝借鑒高鐵軌道板施工技術,具體流程如圖8所示。

圖8 軌道梁安裝工藝流程

5.4 軌道梁安裝裝備研究

為保證軌道梁精調精度并提高施工效率,開發了軌道梁運輸、精調一體化設備,應用效果良好。

6 結束語

本文通過調研與理論計算,提出了新型的高溫超導電動懸浮軌道結構。其軌道梁采用C80聚丙烯纖維混凝土,并布置玄武巖纖維筋來提升其力學性能,同時采用先進的施工工藝保證軌道梁的預制與安裝精度。通過試驗驗證了軌道結構的相關性能,滿足設計要求,為進一步推動高溫超導電動懸浮技術工程化應用提供了參考。

目前試驗線正在進行相關試驗,下一步將根據試驗數據對軌道結構、線圈固定接口、新材料應用、自動化施工等方面開展更深入研究,以早日達到工程化應用條件。