單向預應力預制鋼彈簧浮置板系統設計研究

高 聰

(中鐵第一勘察設計院集團有限公司 陜西西安 710043)

1 概述

隨著城市軌道交通建設的快速發展,由于運行引起的振動及噪聲對周圍環境產生了較大影響。城市軌道交通線路下穿時,上蓋建筑物和居民受到振動和噪聲的干擾,嚴重時產生二次振動和二次噪聲影響。減振等級根據環評預測超標量分為中等減振、高等減振和特殊減振。針對醫院、學校等環評敏感點,在城市軌道交通建設中采取合理有效的減振措施,降低振動和噪聲是系統設計的重點[1-4]。

鋼彈簧浮置板是由鋼筋混凝土道床和鋼彈簧隔振器共同組成的質量、彈簧、阻尼系統,實現隔離和減少軌道向周圍傳遞振動。鋼彈簧浮置板減振效果優良,可滿足特殊和高等減振地段的減振需求,是目前城市軌道交通系統中公認且唯一的特殊減振措施,在國內各城市城市軌道交通項目中得到了廣泛推廣和應用[5-7]。但鋼彈簧浮置板存在施工速度慢、嚴重制約鋪軌工期等缺點[8-9]。為此,越來越多的城市開始逐步采用預制鋼彈簧浮置板軌道結構[10-12]。現有預制浮置板可分為普通鋼筋混凝土預制結構和部分預應力混凝土預制結構。存在的主要問題如下:混凝土為脆性材料,普通鋼筋混凝土預制結構在受到列車反復荷載作用下易產生裂縫,耐久性相對較差;采用普通鋼筋和預應力鋼絞線配筋體系,預應力在浮置板中傳遞長度較大,浮置板兩端區域預應力難以達到設計值[13-14]。

為解決上述問題,本文基于對既有軌道交通預制鋼彈簧浮置板系統進行研究,針對現有普通鋼筋混凝土浮置板預制結構耐久性差、部分預應力混凝土浮置板預制結構中鋼絞線預應力傳遞長度大、缺少起吊支撐套管和連接套管等缺陷,提出一種單向預應力預制鋼彈簧浮置板系統設計方案,以提高預制鋼彈簧浮置板結構耐久性和板間的連接穩定性。

2 浮置板結構設計原則及方案

2.1 設計原則

單向預應力鋼彈簧浮置板的設計需首先滿足日常運營功能需求,實現減振目的。主要包括:

(1)滿足特殊或高等減振需求,有效降低城市軌道交通運行過程中的振動和噪聲問題。

(2)采用合理的配筋體系,提高預制鋼彈簧浮置板結構的耐久性,延長使用壽命周期,節約經濟成本。

(3)優化預制鋼彈簧浮置板結構設計,采取板間連接措施,提高預制鋼彈簧浮置板間的連接穩定性。

(4)預制鋼彈簧浮置板結構設計應保證道床表面連續和平整,與既有預制鋼彈簧浮置板比較,不額外增加相關日常養護維修工作量。

2.2 設計方案

預制鋼彈簧浮置板軌道結構主要由鋼筋混凝土浮置板整體道床和彈性支承元件組成,構成質量-彈簧減振系統,利用浮置板整體道床的慣性質量抵消輪軌產生的動載荷。本文提出的單向預應力預制鋼彈簧浮置板結構具有以下特點:

(1)浮置板采用縱向預應力鋼絲,預應力鋼絲端部設置錨固板,有效降低預應力鋼絲的傳遞長度,提高結構耐久性。

(2)優化浮置板預埋套筒設計,側向套管同時實現起吊支撐和板件連接作用,結合水平套管可進一步提高板間連接的穩定性。

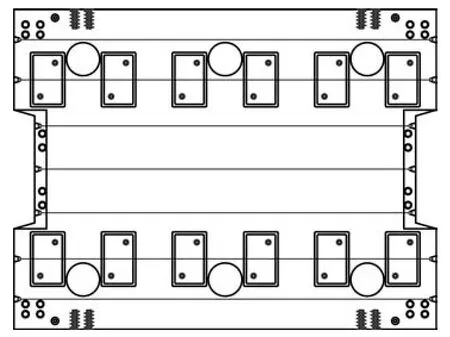

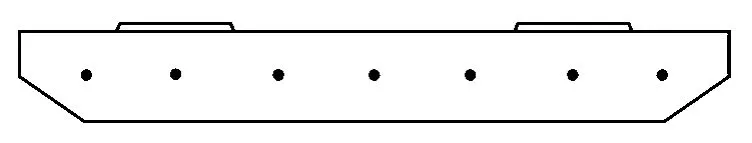

浮置板為單向預應力混凝土結構,長3.57 m、寬2.7 m、高0.34 m(承軌臺處0.37 m)。每塊板上布置6對承軌臺、3對隔振器外套筒、8個側向套管、24個水平套管以及4個雜散電流端子等。浮置板中間縱向布置一層共計7根1 570 MPa級φ10 mm的消除應力鋼絲,采用先張法體系,端部設置錨固板,可降低應力傳遞長度。縱向上、下兩層采用φ16 mm的HRB400級鋼筋,橫向上、下兩層及架立鋼筋采用φ12 mm的HRB400級鋼筋。浮置板混凝土強度等級為C60級。板間通過水平套管、側向套管與鋼板、橡膠蓋板配合實現穩固連接,側向套管同時具有起吊功能。浮置板外形及預應力筋配筋設計如圖1~圖2所示。

圖1 浮置板預應力筋配筋平面

圖2 浮置板預應力筋配筋斷面

3 浮置板結構檢算

依據規范對浮置板的力學性能進行結構檢算。主要包括縱向抗裂性能、橫向抗裂性能、橫向抗彎強度、橫向疲勞特性等。

3.1 彎矩設計值

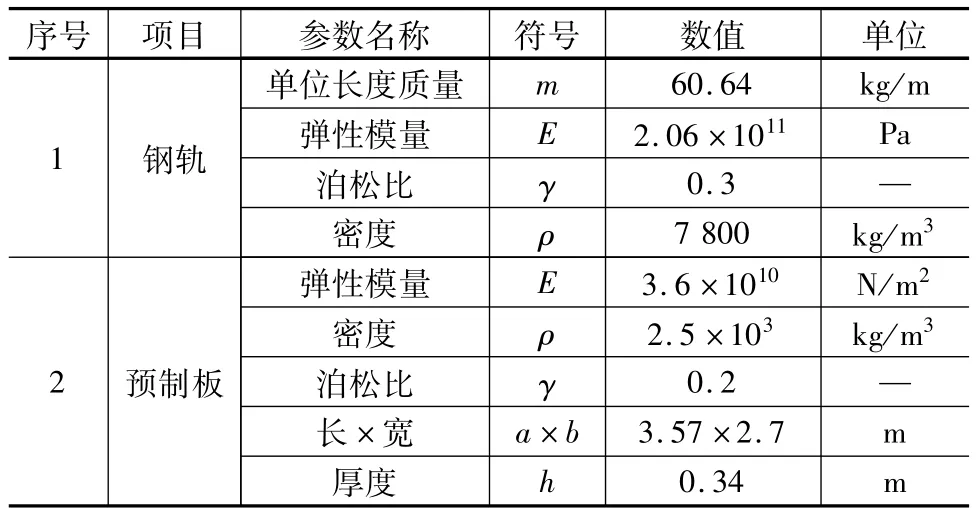

軌道結構計算參數如表1所示。

表1 軌道結構參數

靜輪載取軸重為17 t計算,動輪載取值依據:

式中:α為速度系數;Pd為動輪載;P0為靜輪載。檢算速度取80 km/h,α取值為0.48,因此設計輪載取值為:

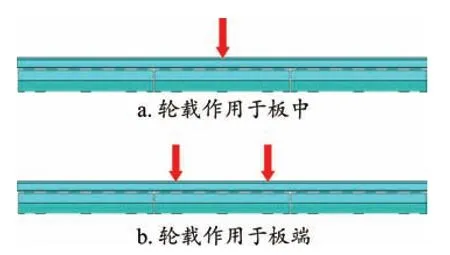

建立實體模型計算浮置板彎矩,模型選取3塊浮置板進行計算,以中間板為研究分析對象。建模時鋼軌與浮置板均采用實體模型模擬,鋼軌和墊板之間節點連續,力可直接向下傳遞,而墊板與浮置板直接采用面面接觸,使力向下傳遞,底部鋼彈簧處全約束。彎矩設計值考慮輪載作用在浮置板中部和浮置板端部兩種情況進行計算,有限元模型及輪載如圖3~圖4所示。

圖3 有限元模型

圖4 輪載作用示意

彎矩設計值計算結果如表2所示。

表2 浮置板結構破壞極值

3.2 設計參數

浮置板混凝土等級采用C60,彈性模量 Ec為3.65×104MPa,抗壓極限強度fc為40 MPa,抗拉極限強度 fct為3.50 MPa。

預應力鋼絲采用φH10,彈性模量Ep為2.05×105MPa,強度標準值fpk為1 570 MPa,張拉控制應力取0.65fpk,抗拉計算強度fp取0.9fpk,抗壓計算強度f′p為 380 MPa,彈性模量比為 5.6。

縱向上、下兩層非預應力鋼筋采用φ16 mm的HRB400級鋼筋,橫向上、下兩層非預應力鋼筋及架立筋采用φ12 mm的HRB400級鋼筋,彈性模量Es為2.0×105MPa,強度標準值fsk為400 MPa,抗拉計算強度 fs為 400 MPa,抗壓計算強度 f′s為 400 MPa,彈性模量比為5.5。

3.3 浮置板配筋檢算

3.3.1 浮置板橫向檢算

預應力鋼筋在計算應力時,需綜合考慮可導致預應力損失的影響因素。主要包括混凝土的收縮和徐變、錨頭變形、溫度差及鋼筋的應力松弛等。

(1)預應力損失值

(2)橫向抗裂性

(3)橫向抗彎強度

(4)橫向疲勞檢算

經力學性能檢算,浮置板的橫向混凝土拉應力、結構抗彎性能及疲勞性能均能滿足設計要求。

3.3.2 浮置板縱向檢算

3.4 靜載抗裂分析

3.4.1 模型建立

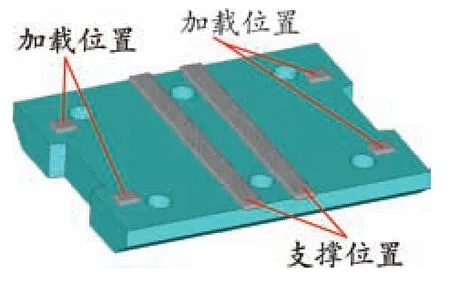

單向預應力預制鋼彈簧浮置板外形尺寸如圖5所示,支撐位置長2 700 mm、寬200 mm,加載位置長200 mm、寬150 mm。共設7根預應力筋。預應力筋采用φ10 mm消除應力鋼絲,預應力筋長度按0.6倍的張拉控制應力經理論計算得出。浮置板加載及支撐位置如圖6所示。

圖5 浮置板外形尺寸(單位:mm)

圖6 浮置板加載及支撐位置

浮置板開裂荷載分析計算條件:

(1)浮置板有限元計算模型底部支撐位置全約束。

(2)浮置板有限元計算模型加載位置施加集中荷載,荷載初始值為零,以10 kN逐級遞增。每級加載完后根據有限元計算結果判斷浮置板是否開裂。

(3)材料參數:混凝土等級采用C60,彈性模量為3.65 ×104MPa,密度為2 500 kg/m3,泊松比為0.2,抗拉強度極限值為3.5 MPa。預應力鋼筋采用φ10 mm消除應力鋼絲,張拉控制應力取0.65fpk,即1 020 MPa,彈性模量取為2.05×105MPa,密度為7 800 kg/m3,泊松比取0.3。

3.4.2 計算結果

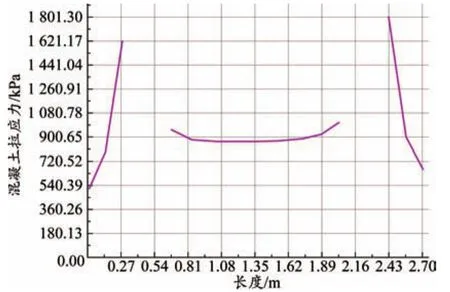

根據模型加載方式,提取每級荷載作用下浮置板跨中頂面上混凝土拉應力(以拉為正)的分布情況。由于浮置板圓孔的存在,應力最大位置出現在圓孔處。當每個荷載面上施加80 kN集中荷載時,浮置板跨中頂面混凝土應力分布如圖7所示。

圖7 跨中頂面混凝土應力分布

模型計算結果如圖8所示。當跨中荷載在40 kN以下時,浮置板混凝土在荷載作用下均處于受壓狀態;當施加荷載至40 kN以上時,浮置板跨中混凝土開始處于受拉狀態;當荷載取118.5 kN時,混凝土最大拉應力為3.50 MPa,與混凝土抗拉強度極值3.5 MPa相近。

圖8 各級荷載下跨中最大主拉應力

4 結束語

鋼彈簧浮置板是城市軌道交通中一種重要的減振結構,具有廣泛的應用。針對普通鋼筋混凝土浮置板預制結構耐久性差、部分預應力混凝土浮置板預制結構中預應力難以達到設計值等問題,提出一種單向預應力預制鋼彈簧浮置板系統設計方案。對力學性能進行檢算分析,為浮置板結構優化設計提供參考。