煤與瓦斯突出隧道爆破方案優化設計研究

崔志成

(中鐵十九局集團第二工程有限公司 遼寧遼陽 111000)

1 引言

LIU等[5]結合地鐵暗挖爆破對鄰近橋樁的振動影響進行數值分析,得出的優化方案經過工程實踐驗證了其數值模擬的正確性。郝廣偉[6]等重點分析水平巖層中隧道掘進過程中的超挖現象,在工程現場對不同進尺的爆破掘進進行現場試驗。徐志成[7]、秦緒彬[8]等分析了采用水封爆破對隧道光面爆破的影響。針對隧道的爆破研究很多,而在西南地區的交通隧道建設中,有大量隧道穿越煤層,有瓦斯突出風險[9]。劉軍權[10]、趙偉[11]、武磊[12]、朱寶合[13]等分別通過現場調查、現場試驗,對長秋山隧道、發耳隧道、水菁溝隧道、桃子埡隧道從爆破參數、爆破工藝、電雷管爆破方式等方面進行分析。目前,針對穿煤瓦斯隧道爆破揭煤的研究相對較少,為保證揭煤過程的安全性,優化爆破方案十分必要。

2 工程背景

該隧道采用分離式設計,左線長5 251 m,右線長5 265 m,最大埋深約470 m,屬特長隧道。在隧道所穿越的煤層中,最大瓦斯壓力為1.28 MPa,隧道掘進期間瓦斯絕對涌出量估算值為2.51 m3/min,綜合判斷該隧道為煤與瓦斯突出隧道。隧址內含煤地層為上二迭統龍潭組,含煤5~7層。本文主要研究對象是C5煤層,其瓦斯壓力為1.15 MPa,瓦斯含量18.69 m3/t,屬于突出煤層,具有瓦斯含量大、突出危險性高等特點。煤層平均厚度2.22 m,傾角40°~47°,屬緩傾斜中厚煤層,煤層結構簡單,煤體屬于第Ⅲ類破壞類型。

3 原爆破方案

原方案采用三臺階分部開挖,已進行上、中臺階兩次揭煤。三臺階法施工炸藥使用量共118.5 kg,裝藥量較大,炮孔布置如圖1所示。裝藥結構采用裝藥加炮泥的反向裝藥形式,最大單孔裝藥量為1.2 kg。

圖1 三臺階法揭露穿煤段爆破設計

三臺階法揭露煤層,施工步序多,煤體暴露在空氣中的時間較長,危險性系數較大。采用反向裝藥形式,爆破沖擊力更易造成煤體突出。為加快施工進度,控制裝藥量,且防止突出保證施工安全,需對原有爆破方案進行優化。

4 揭煤爆破施工方案優化

為防止隧道上臺階意外見煤和下臺階先揭煤,應對隧道工作面鉆探確認煤層準確位置。隧道過煤系地段施工按兩臺階分部開挖法進行開挖,并將各臺階安全距離控制到10 m,然后上臺階一次全斷面揭開煤層頂板巖柱。

上臺階一次全斷面揭開煤層頂板巖柱如圖2所示。

圖2 上臺階一次全斷面揭開煤層頂板巖柱

(1)炸藥、雷管的選擇

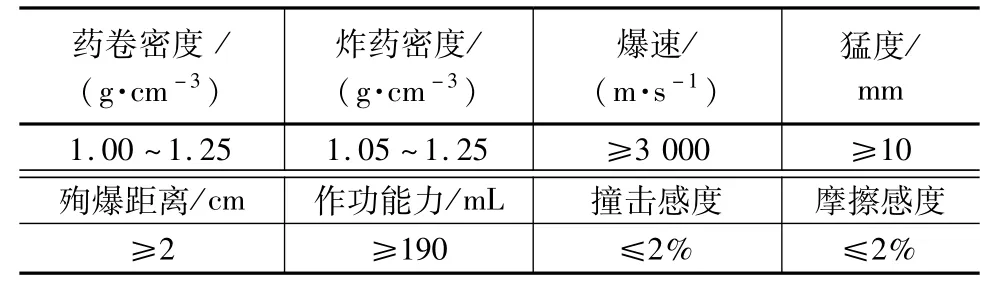

根據《煤礦安全規程》規定,炮眼采用標準藥卷規格長250 mm的三級煤礦許用乳化炸藥,主要性能指標見表1;雷管選用煤礦許用毫秒延期電雷管且最后一段的延期時間不大于130 ms。

表1 三級煤礦許用乳化炸藥主要性能指標

(2)裝藥結構及堵塞方式

周邊眼采用小直徑藥卷不耦合間隔裝藥,煤礦許用毫秒延期電雷管傳爆,其他眼采用一般藥卷集中裝藥。在裝藥之前每個炮眼放入水袋,所有的裝藥炮眼采用黃泥堵塞,堵塞長度不小于25 cm,采用正向裝藥。

護士應根據患者的心理特點和不良情緒,給予針對性的心理疏導,多給予鼓勵、關心、安慰、照顧等,使其感受到溫暖,緩解心理壓力,介紹手術成功的病例,幫助患者樹立信心。

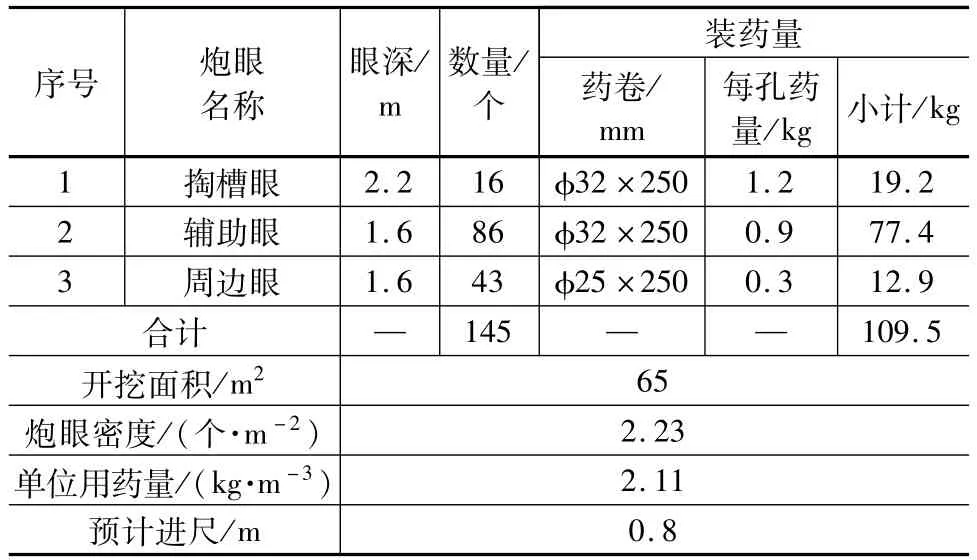

揭露煤巖地段采用兩臺階法施工(每次掘進2榀拱架間距,1.2 m),炮眼布置如圖3所示,爆破參數見表2。起爆網路采用簇連法連接,使用孔內毫秒延期起爆網路。各炮孔起爆順序為:掏槽眼—輔助眼—周邊眼,由里向外逐層起爆。

表2 兩臺階法揭煤爆破參數

圖3 兩臺階法炮眼布置

5 爆破方案優化數值模擬

(1)計算模型

利用有限元軟件對揭煤爆破荷載進行模擬,邊界選取粘彈性邊界,模型大小為80×60×60 m。在模型上表面施加面荷載以模擬隧道埋深及地應力。根據隧道地質勘察資料及《公路隧道設計規范》(JTG D70/2—2014),圍巖參數見表3。

表3 模型參數

(2)優化方案建立

針對爆破進尺及不耦合系數(裝藥直徑與炮孔直徑比值)進行正交配比,以優化揭煤爆破方案。正交優化方案配比見表4,其中方案1為原定方案。

表4 方案優化

(3)施加爆破荷載

進行爆破彈性分析,本文將掏槽眼、輔助眼、周邊眼的不同爆破壓力均簡化為作用在爆破面的垂直方向上,采用美國National Highway Institute有關公式:

式中:Sge為比重;Ve為爆破速度(m/s);dc為炸藥直徑(m);dh為孔眼直徑(m);B 為荷載系數;t為時間(s)。

優化方案按兩臺階施工,爆破壓力簡化作用在掌子面上。

6 模擬結果分析

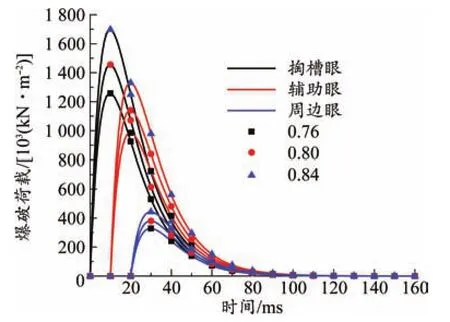

6.1 不同不耦合系數對爆破荷載模擬的影響分析

按照上述爆破函數對不同不耦合系數的三種炮孔荷載進行擬合,按照表1和表2中數據進行計算,得出荷載曲線如圖4所示。可以發現,當炸藥直徑與炮孔直徑越接近時,即不耦合系數越大,則產生的爆破荷載越小。因此為控制爆破振動,不僅要控制裝藥量而且對不耦合系數也要重點關注。

圖4 不同不耦合系數下的爆破荷載曲線

由表4設定的模擬方案可知,無論選擇的進尺是多少,在選擇不耦合系數為0.80和0.84時,計算結果不收斂。因此可以得出結論:揭煤爆破時掌子面裝藥不耦合系數不得超過0.76,然后再根據其他設計要求,選擇常用的炮孔鉆桿和炸藥型號。

6.2 不同進尺對圍巖變形的影響

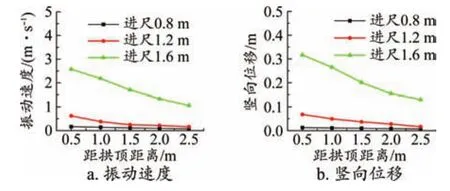

按照表4提出的進尺0.8 m、1.2 m、1.6 m進行揭煤模擬,對比采用三種不同進尺產生的最大豎向變形及最大振動速度,如圖5所示。由圖5可知,在相對短進尺0.8 m及1.2 m時,豎向位移小于20 cm,且兩者較為接近。在滿足安全施工的前提下,對比振動速度曲線,采用1.2 m進尺能夠安全快速揭煤施工。而采用1.6 m進尺,豎向位移及振動速度值均偏大,為保證施工安全,不建議采用1.6 m進尺。

圖5 不同進尺下圍巖最大豎向變形及最大振動速度

6.3 爆破荷載對圍巖變形的影響

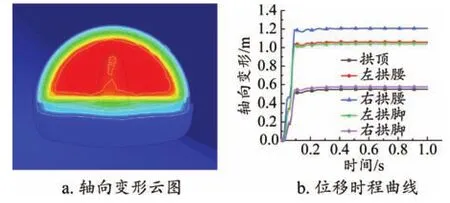

依據上述分析結果,采用1.2 m進尺進行爆破施工,對圍巖變形進行深入分析。采用延時爆破,掌子面變形如圖6所示。

圖6 不同炮眼爆破后掌子面變形

圖7為采用優化方案后的位移時程曲線及變形云圖。由圖7可知,隧道5個位置處變形最大值為1.25 m,而拱腳處較小,是因為未考慮臨空面因素所致。對比原方案及優化后方案,掏槽眼位置的軸向位移時程曲線均呈波形,優化前掏槽眼位置最大位移值為1.34 m,而優化后的最大位移值為1.27 m,最終分別趨于0.35 m和0.36 m,這是因為當位移達到最大值時圍巖已經發生了塑性破壞,后續的變形將不再具有參考意義。

圖7 采用優化方案模擬結果

7 優化方案工程應用

從上述分析可知,揭煤采用原方案及優化方案進行爆破均合理,但優化方案爆破變形稍小。圖8為揭煤最后一階段爆破后的掌子面,可以看出:采用優化方案進行爆破后掌子面較為平順,且超挖較少。

圖8 爆破后掌子面

8 總結

在穿煤隧道施工中,瓦斯防治是一大重點,但揭煤工程爆破施工危險性很大,需要特別重視。本文對爆破方案進行設計,并借助有限元模擬對爆破方案進行優化,得到以下結論:

(1)煤與瓦斯隧道揭煤施工要在瓦斯抽采后進行,揭煤過程要特別注意爆破荷載的負面影響,設計時采用正向爆破,以降低瓦斯突出幾率,并且在炮孔中放入水袋降溫及防止燃燒,以防發生瓦斯爆炸。

(2)本穿煤隧道進行爆破施工時,為保證施工安全,裝藥不耦合系數不得超過0.76。

(3)結合數值模擬結果可知,施工單循環進尺1.2 m較為合理,爆破效果明顯,且不利影響較小。揭煤隧道爆破施工,需加強對隧道圍巖與爆破振動監測,對隧道揭煤進行動態分析,不斷調整優化爆破參數,以使安全穿過揭煤段。