低散熱柴油機整機傳熱快速預測模型

劉勇,劉永豐,王龍飛,孫婉榮,明平劍

(1.哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001;2.中國北方發動機研究所,天津 300400)

低散熱柴油機是對燃燒室等主要受熱零部件采取隔熱措施處理的發動機[1]。柴油機缸內的傳熱影響著發動機性能、燃油經濟性和排放等,根據熱力學定律,對發動機燃燒室進行隔熱,能夠提高輸入熱量的利用率[2]。

Torregrosa等[3]建立了一種簡明的柴油機壁面溫度模型,利用三節點模型來快速預測燃燒室周圍部件的壁面溫度,并分析了轉速等參數對預測結果的影響;Rizoulis等[4]利用五節點熱阻-熱容模型替代溫度傳感器,對發動機部件溫度及冷卻液溫度進行預測,并利用預測結果和實測冷卻液溫度的對比來調節冷卻液的流量;謝志平等[5]利用動態傳熱網絡模型預測了柴油機部件的溫度變化,預測結果與實測數據具有相同的變化趨勢。以上研究在計算時未考慮柴油機部件的熱容或未考慮柴油機摩擦熱的產生,但依舊體現了熱阻-熱容方法能夠擺脫以往實驗測量的方式正確、快速獲得溫度、熱平衡等信息的優勢。

為提高低散熱柴油機在設計階段的開發效率,本文以熱阻-熱容(thermal resistance and thermal capacity,R-C)動態傳熱網絡模型與柴油機熱力學模型的耦合計算為基礎,開發柴油機整機傳熱的快速預測模型。

1 柴油機熱阻-熱容模型的建立

1.1 燃燒室傳熱路徑分析

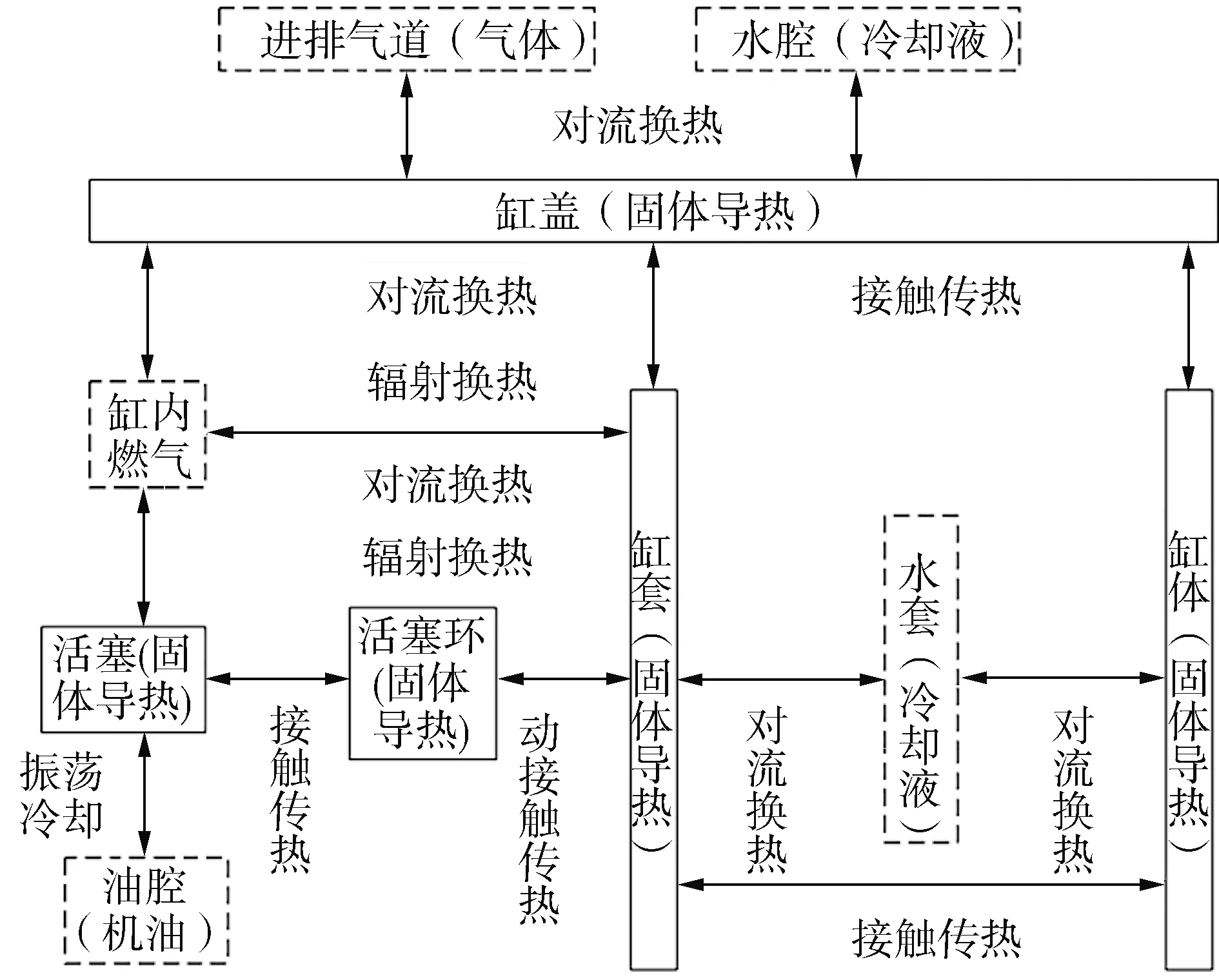

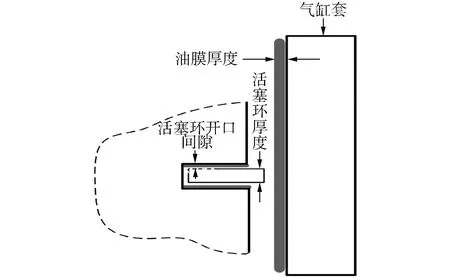

發動機缸內傳熱過程指的是在工作過程中,缸內燃油經過燃燒產生的熱量通過燃燒室壁面傳給冷卻介質的過程,工質與燃燒室內壁之間的換熱過程直接影響工作過程,作為缸內傳熱的起始過程,對零部件的熱負荷和傳熱量大小有重要影響,熱量傳遞路徑及熱流傳遞方式如圖1所示。

圖1 缸內傳熱路徑

1.2 集總參數法

在實際工程中,很多導熱過程都是非穩態導熱,當固體內部的導熱熱阻遠小于其表面的換熱熱阻時,任何時刻固體內部的溫度都趨于一致,以致可以認為整個固體在同一瞬間均處于同一溫度下,這時所求解的溫度僅是時間τ的一元函數而與空間坐標無關[6]。

1.3 熱源產熱

通過對柴油機的工作過程進行模擬分析,得知各部件獲得的熱量主要來源于燃燒過程的對流換熱和輻射換熱,以及部件之間的摩擦產熱。

柴油機缸內的燃油燃燒的放熱量公式為:

(1)

柴油機部件之間的摩擦產熱主要來自活塞裙部與氣缸套之間的摩擦、傳動裝置部件(齒輪、軸承等)之間的摩擦,基于Herwood[7]關于四沖程柴油機摩擦平均有效壓力的經驗計算公式:

(2)

從摩擦平均有效壓力到摩擦熱的轉換[7]:

Qfriction=Vd·fmep·#cylinders

(3)

式中:Vd為工作容積;#cylinders表示柴油機的氣缸數量。

Patton[8]的研究表明,摩擦平均有效壓力可以在各部件之間按照一定比例進行分配,將柴油機產生的摩擦熱按照相應比例進行分配。

在Mike Boisclaire[9]的工作基礎上,可以簡化認為在活塞與缸套壁面之間由于摩擦產生的熱量全部傳遞給缸套,氣門組件中由于摩擦產生的熱量全部被缸蓋吸收。

1.4 熱平衡方程的建立

忽略柴油機各節點之間的輻射散熱,根據能量守恒定律,即每一個節點傳入的總熱流量等于傳出的總熱流量和節點內能的增量之和,熱平衡關系為[5]:

(4)

式中:Ij表示與j相鄰的節點集合;Ti和Ci分別表示節點i的溫度與熱容;Rij為i、j兩節點之間的熱阻;Q表示節點與外界交換的熱量;其中Rij=Rji。

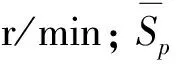

柴油機節點的劃分及其組成的熱阻-熱容網絡模型如圖2所示,總共劃分為9個節點,分別為缸套、缸蓋、活塞、進氣、排氣、燃氣、空氣、冷卻水、機油。

圖2 柴油機熱阻網絡模型

圖2中,R5、R6、R7、R8分別為燃氣與活塞、缸套、排氣、缸蓋之間的熱阻;R1、R2、R4分別為缸套與冷卻水、機油、活塞之間的熱阻;R3為活塞與機油之間的熱阻;R9、R10、R12分別為缸蓋與排氣、進氣、冷卻水之間的熱阻;R11、R13分別為空氣與進氣、排氣之間的熱阻。

1.5 熱阻及邊界條件的確定

氣缸套與冷卻液之間傳熱包括氣缸套壁間的導熱和氣缸套外壁與冷卻液之間的對流傳熱,其熱阻可表示為:

(5)

式中:D為缸徑,m;S為活塞行程,m;elin為氣缸套厚度,m;klin為缸套的導熱系數,W/(m·K);Alin-cool是氣缸套與冷卻水的對流換熱面積,m2;hlin-cool對流換熱系數,W/(m2·k)。

缸套與機油的傳熱形式,隨著活塞的運動機油被濺射到氣缸套內壁上隨后被活塞刮下來,氣缸套的熱量部分被機油帶走,試驗證明可忽略活塞速度的影響,其等效的熱阻表達式[6]:

(6)

式中:Alin-oil和hlin-oil是氣缸套與機油的對流換熱面積和對流換熱系數;熱阻R9、R10采用同樣的方法計算。

活塞和機油之間的熱阻R3:活塞與機油的傳熱方式是通過活塞內部的機油油道帶走熱量的,其等效熱阻為:

(7)

式中:Dgal為活塞頂部環形流道直徑,m;dgal為油道內直徑,m;Cgal為與機油性質有關的常數;Sp為活塞平均轉速,m/s。

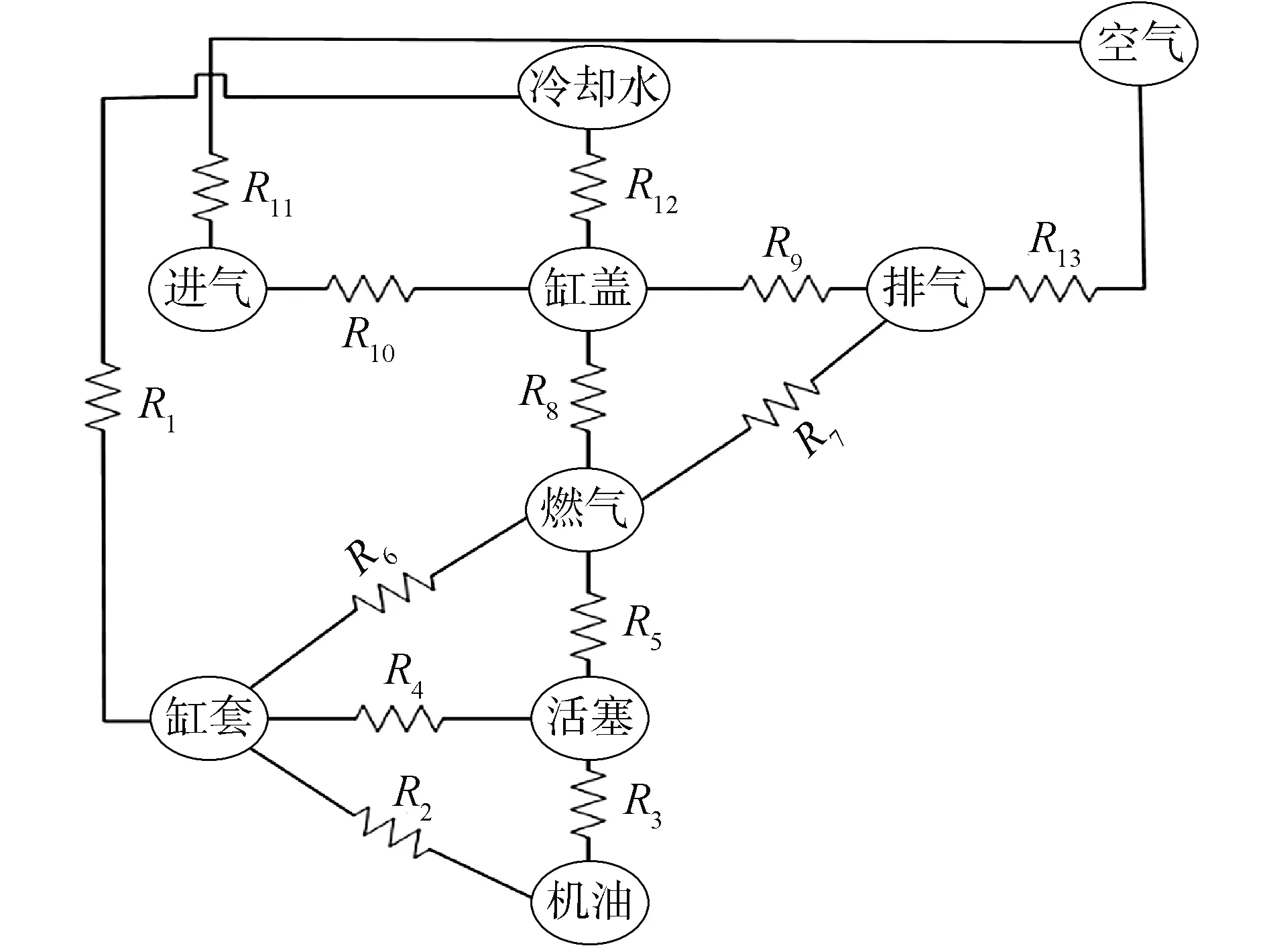

活塞和氣缸套之間的熱阻R4:根據文獻[10]提出的一種活塞和氣缸套之間的接觸熱阻模型進行計算,簡化計算模型如圖3、4所示,Qr、Qskirt均表示熱量的傳遞。

圖3 活塞和氣缸套之間的傳熱路徑

圖4 活塞環的接觸分析

燃氣與活塞之間的熱阻R5、燃氣與氣缸套之間的熱阻R6可由公式:

(8)

燃氣和廢氣之間的熱阻R7計算公式為:

(9)

燃氣與氣缸蓋之間的熱阻R8:

1)燃氣與氣缸蓋直接接觸的熱阻,為燃氣與氣缸蓋的對流熱阻:

式中Agas-head缸蓋與燃氣的接觸面積。

2)燃氣先傳熱給閥板,由閥板傳遞給缸蓋過程的熱阻:包括燃氣與閥板的對流換熱熱阻及閥板內部的導熱熱阻。

燃氣與閥板的對流換熱熱阻為:

式中Agas-valves為燃氣與閥板的接觸面積。

閥板到氣缸蓋的導熱熱阻為:

式中:f為時間因子;kseats為閥板的導熱系數;Aseats為閥座與缸蓋的接觸面積。

(10)

氣缸蓋與冷卻水之間的熱阻計算公式為:

(11)

式中:δhead為氣缸蓋平均厚度;khead為氣缸蓋的導熱系數;hcool-head為氣缸蓋與冷卻水的對流傳熱系數;Acool-head為冷卻水與氣缸蓋的接觸面積。

2 整機傳熱的預測模型的建立

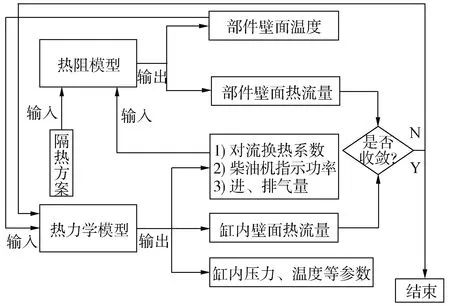

在熱阻模型、熱力學模型[12]耦合計算的基礎上,建立低散熱柴油機整機傳熱的預測模型。熱阻模型、熱力學模型之間的耦合計算過程如圖5所示。

圖5 耦合計算流程

熱阻模型在計算得到節點溫度的基礎上,經過相關后處理輸出部件的壁面溫度及部件間的熱流量;熱力學模型計算得到缸內工作過程參數,輸出內容包括指示功率、缸內對流換熱系數、缸內壓力、缸內溫度、缸內壁面熱流量、進排氣量等參數。

熱阻模型計算的缸內部件壁面溫度作為輸入項傳遞給熱力學模型;熱力學模型計算的對流換熱系數、指示功率、進排氣量作為輸入項傳遞給熱阻模型,實現2個模型之間的耦合計算,當2個模型計算得到壁面熱流量誤差小于1%時,認為熱流量收斂并結束運算。

3 軟件設計及模型驗證

3.1 軟件設計

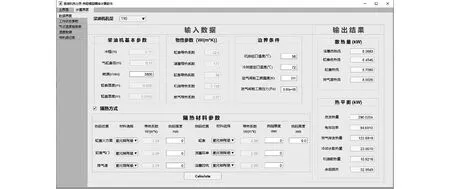

為保證軟件的兼容性及通用性,選擇Matlab進行軟件開發,并利用龍格-庫塔算法對矩陣微分方程進行求解。軟件界面中輸入界面如圖6所示,可以根據不同的柴油機機型、隔熱方案進行數據輸入;在輸入必要計算參數的基礎上,通過軟件界面點選Calculate按鈕,軟件即可自動計算低散熱柴油機缸內的工作狀態、柴油機部件溫度變化情況以及整機熱量分布情況等。

圖6 軟件輸入界面

3.2 實例計算及模型驗證

根據已經編寫完成的預測模型對某單缸機進行實例計算,該單缸柴油機的額定功率為93.28 kW,額定轉速為3 800 r/min,沖程、缸徑均為0.11 m。

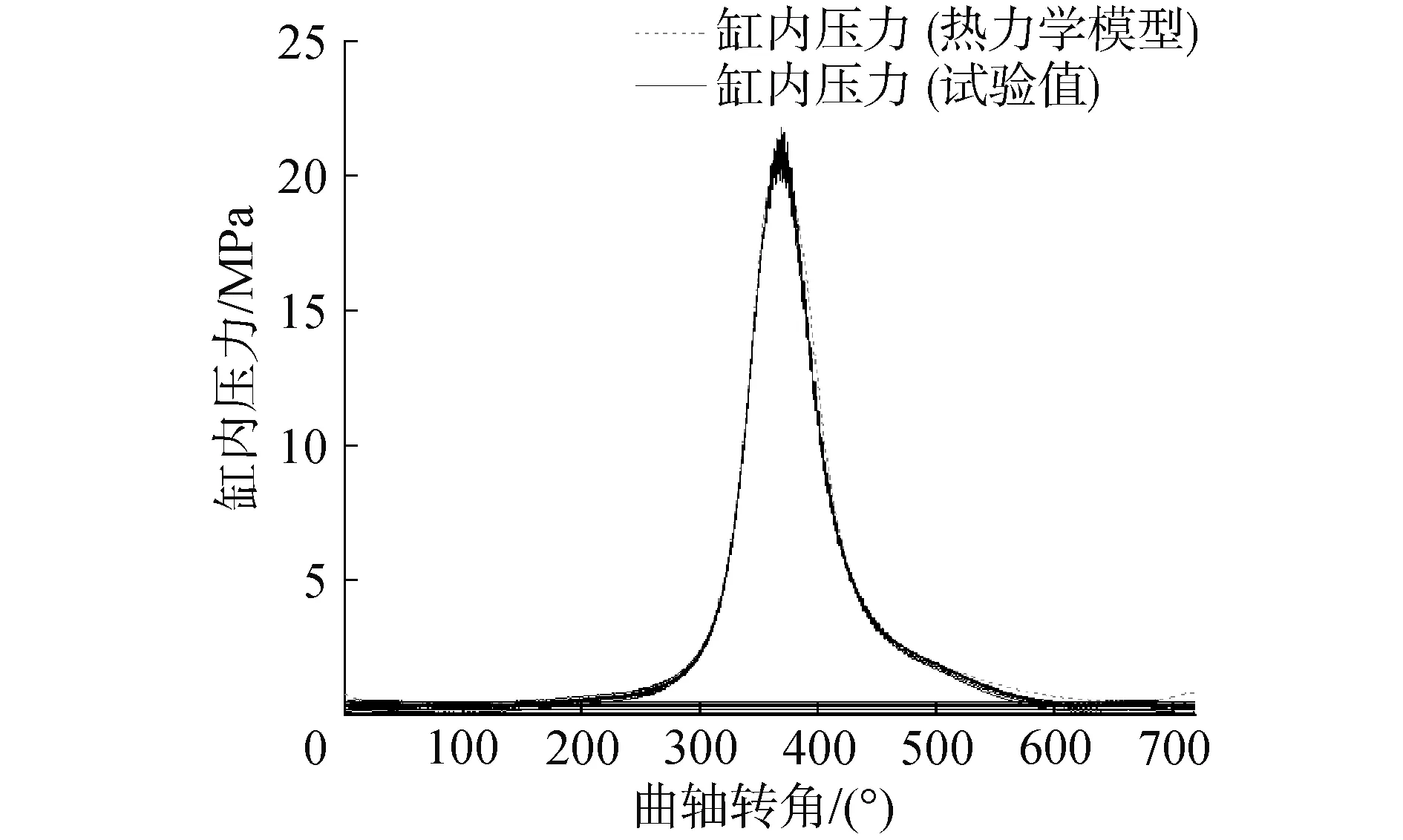

將模型計算得到的缸內工作壓力結果與試驗值進行對比,對比結果如圖7所示,缸內壓力的最大誤差小于5%,說明該預測模型對缸內工作過程的相關預測有較高的可信度。

圖7 熱力學模型壓力驗證

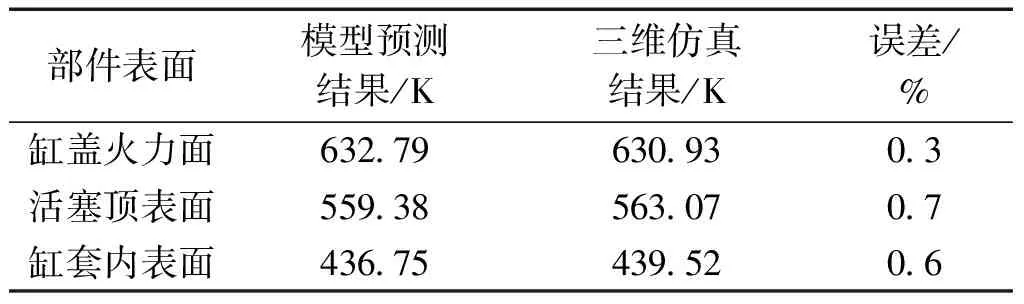

為了驗證該模型在壁面溫度計算方面的正確性,對該柴油機的主要部件進行穩定工況下的三維仿真計算,在三維仿真軟件中分別對缸套、缸蓋、活塞進行后處理,計算得到各目標表面的溫度平均值,并與計算軟件中得到的部件表面溫度進行對比驗證,結果如表1所示。

表1 溫度結果驗證

通過對2種計算方式得到的結果進行對比發現該預測模型計算得到的結果與三維仿真計算得到的結果誤差均在1%以下,可以認為該預測模型預測的壁面溫度結果是可靠的。

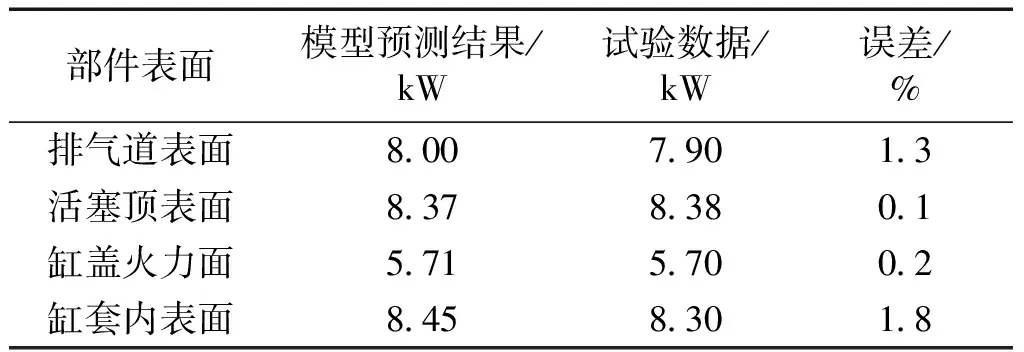

根據已有的試驗數據對該單缸機的熱流量預測結果進行對比分析。在試驗中,缸套內表面散熱量為8.3 kW,缸蓋排氣道散熱量為7.9 kW,缸蓋火力面散熱量為5.7 kW,活塞頂部散熱量為8.38 kW。

在已有的試驗數據基礎上對模型計算得到的傳熱量結果進行驗證分析,驗證結果如表2所示,模型預測的熱流量結果與試驗數據之間的誤差均在2%以下,可以認為該模型計算得到的傳熱量結果是可靠的。

表2 熱流量結果驗證

經過以上驗證,可以認為該預測模型對柴油機的缸內工作過程、壁面溫度、熱流量等方面的預測結果具有較高的可信度。

3.3 隔熱效果的快速預測

在預測模型的熱阻-熱容模塊中增加相應的隔熱節點,實現不同隔熱方案的整機傳熱預測,達到對隔熱效果的預先了解。對該單缸機建立一個降低缸內散熱量20%的隔熱方案,隔熱方案的具體實現位置及相關參數如圖8所示。

圖8 隔熱方案界面

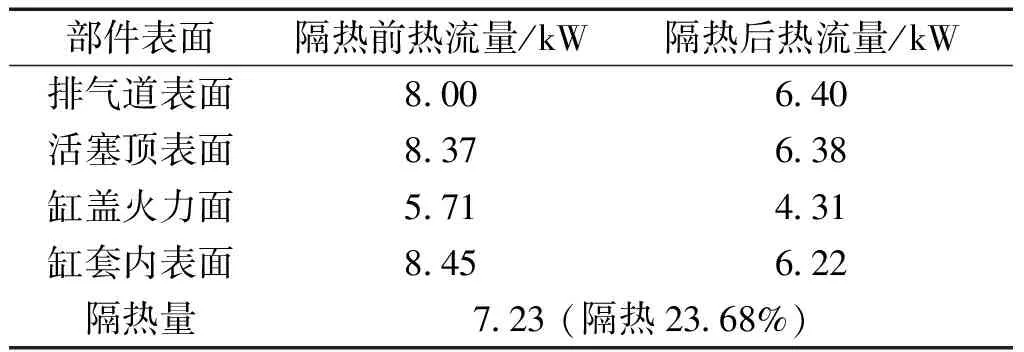

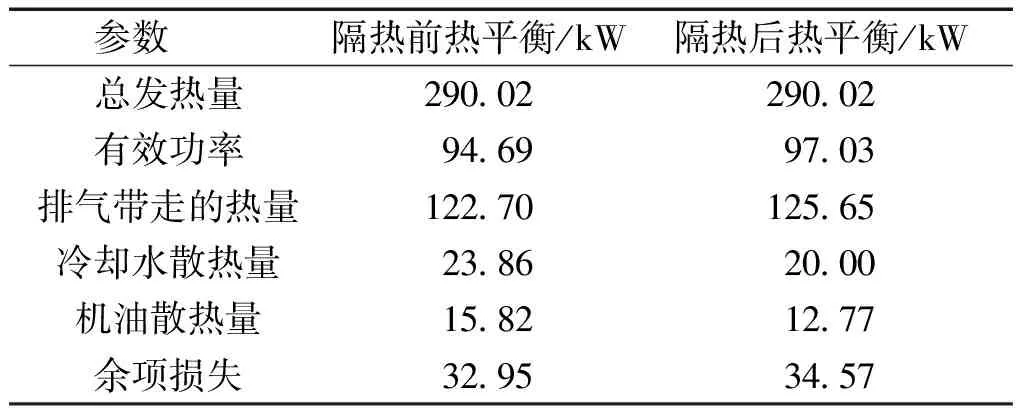

在預測模型中增加隔熱措施后,部件的熱流量、整機的熱平衡變化結果如表3、4所示。在隔熱前后缸內的散熱量降低了7.23 kW,隔熱量降低百分比達到了23.68%,滿足散熱量降低20%的目標;根據表4中隔熱前后熱平衡的對比,可以發現在采取隔熱措施后,由冷卻冷、機油帶走的熱量均降低了3 kW左右,發動機的有效功率提高了2.34 kW,相比隔熱前有效功率提升約2.5%。

表3 隔熱前后熱流量對比

表4 隔熱前后熱平衡對比

4 結論

1)采取隔熱措施后相應的隔熱部位的熱流量會得到明顯的降低,同時降低冷卻水及機油冷卻帶走的熱量,減小冷卻系統的熱負荷,增加柴油機有效功率,改善柴油機的熱平衡狀態。

2)該預測模結合以往熱阻-熱容的相關研究內容,充分考慮柴油機摩擦熱等因素,并利用柴油機熱阻模型、熱力學模型的耦合計算實現了整機傳熱的有效預測,改善了預測結果的準確性。

3)該預測模型能夠應用在低散熱柴油機的預設計過程中,根據相應的隔熱設計方案實現低散熱柴油機整機的傳熱預測,為隔熱設計方案提供參考信息,能夠有效減少低散熱柴油機的設計周期及開發成本。

4)該傳熱預測模型在計算校驗時僅考慮了未隔熱條件下預測結果的準確性,并未考慮在一定隔熱條件下試驗結果與預測結果之間的誤差,可在后續研究中增加隔熱條件下的相關試驗,提高預測模型的準確性。