蒸汽爆破技術在葡萄釀酒副產物可溶性膳食纖維提取中的應用

張立娟,王琦,佟永薇,鄭琳琳,姚駿,陳闖

(天津市食品研究所有限公司,天津 301609)

葡萄釀酒副產物是指在釀造葡萄酒的過程中,經榨汁或發酵后以葡萄皮、籽、枝條為主的副產物,其重量大約占原果重的20%[1]。葡萄釀酒副產物中含有豐富的膳食纖維、多酚、葡萄籽油、酒石酸等營養成分[2-3],這些營養成分對人體具有良好的保健功效。葡萄釀酒副產物中的總膳食纖維含量占副產物干質量的70%以上,其中可溶性膳食纖維(soluble dietary fiber,SDF)含量 9.2%,不溶性膳食纖維(insoluble dietary fiber,IDF)含量超60%。SDF具有多種有益的功效(如預防心腦血管疾病、改善腸道菌群、抗氧化、清除自由基、阻礙重金屬吸收、維持正常的血糖水平、預防便秘和結腸癌等[4-7]),因此膳食纖維中SDF的含量是評價膳食纖維生理功能的一個重要指標[8]。膳食纖維中SDF含量占膳食纖維的比例高于10%才稱為高品質膳食纖維[9],但葡萄釀酒副產物中可溶性膳食纖維含量并未達到這一要求,因此可采用一定的方法對膳食纖維改性,以增大SDF所占比例,進而使膳食纖維的理化及功效特性得到增強。

蒸汽爆破(steam explosion,SE)技術是近年來迅速發展的一種預處理方法,可在高溫高壓蒸汽作用下破壞生物質的細胞壁物質,使纖維素聚合度下降,半纖維素部分降解,木質素軟化。原料被過熱液體潤脹,孔隙中充滿蒸汽,當瞬間(毫秒級)泄壓時,原料孔隙中的水汽迅速氣化,體積急劇膨脹而產生“爆破”效果,從而實現原料的組分離散和結構改變,使目標成分從細胞內溶出進入提取液中[10-12]。蒸汽爆破技術在生物質能[13]、紡織工業[14]、飼料[15]和食品[16-18]等行業都有應用。鄭佳欣[19]研究發現利用蒸汽爆破技術改性刺梨渣膳食纖維,可顯著促進刺梨渣中不溶性膳食纖維向可溶性膳食纖維轉化并在一定程度上改變其結構和功能性質。蒸汽爆破技術對葡萄釀酒副產物可溶性膳食纖維提取的影響鮮有報道。

為了提高可溶性膳食纖維的提取率,本文對葡萄釀酒副產物進行蒸汽爆破預處理,考察物料粒徑、物料含水率、蒸汽爆破壓力、維壓時間對SDF提取率的影響,通過正交試驗優化蒸汽爆破預處理的最優工藝,以期為葡萄釀酒副產物可溶性膳食纖維的更深入研究及葡萄釀酒副產物資源的綜合利用提供參考。

1 材料與方法

1.1 材料與試劑

葡萄釀酒副產物:某葡萄釀酒公司;纖維素酶(3 U/mg):北京索萊寶科技有限公司;無水乙醇、95%乙醇、丙酮、石油醚、氫氧化鈉、重鉻酸鉀、三羥甲基氨基甲烷、冰乙酸、鹽酸、硫酸(分析純):國藥集團化學試劑有限公司;α-淀粉酶(10 000 U/mL)、蛋白酶(300 U/mL)、淀粉葡萄糖苷酶(3 000 U/mL):南寧東恒華道生物科技有限責任公司。

1.2 儀器與設備

QBS-80蒸汽爆破機:鶴壁正道生物能源有限公司;DHG-9625A鼓風干燥箱:上海一恒科學儀器有限公司;FW-300高速萬能粉碎機:常州市國旺儀器制造有限公司;HH-3數顯恒溫水浴鍋:常州榮華儀器制造有限公司;CLT55臺式低速大容量離心機:湖南湘儀實驗室儀器開發有限公司。

1.3 方法

1.3.1 工藝流程

葡萄釀酒副產物SDF提取工藝流程:葡萄釀酒副產物→干燥、過篩、破碎→蒸汽爆破→粉碎→酶解→離心、過濾→測定上清液中SDF含量。

1.3.2 操作要點

1.3.2.1 葡萄釀酒副產物預處理

葡萄釀酒副產物經水洗除雜后放入60℃鼓風干燥箱中干燥12 h。干燥后的葡萄釀酒副產物用粉碎機粉碎,并依次通過不同孔徑的樣品篩,收集不同粒度的樣品待用。

1.3.2.2 蒸汽爆破處理葡萄釀酒副產物粉

取200 g葡萄釀酒副產物粉放入蒸汽爆破機處理倉中,通入飽和水蒸氣,使處理倉中壓力達到設定值,維持壓力一定時間后,瞬間釋放壓力,完成樣品的蒸汽爆破處理,收集處理后的葡萄釀酒副產物粉待用。

1.3.2.3 酶解

參考郭紅珍等[20]的方法,略做修改。取1.3.2.2的蒸汽爆破處理葡萄釀酒副產物粉,加入20倍的蒸餾水,攪拌均勻,調pH5,40℃加熱5 min后加入0.06%的纖維素酶,酶解2 h后滅酶。

1.3.2.4 SDF提取

酶解液冷卻至室溫(25℃)后4 000 r/min離心20 min,收集上清液,測定上清液中的SDF含量。

1.3.3 SDF提取率的測定

SDF含量參考GB 5009.88—2014《食品安全國家標準食品中膳食纖維的測定》[21]的方法測定,每個樣品重復測定3次。SDF提取率/%=[上清液中SDF含量(g/100g)×上清液的質量(g)]/原料干重(g)×100。

1.3.4 單因素試驗設計

選取物料粒徑、物料含水率、蒸汽爆破時的蒸汽壓力和維壓時間作為影響葡萄釀酒副產物SDF提取率的4個因素,固定原料質量和蒸汽爆破溫度不變,選取4個因素水平為:物料粒徑160 μm(過90目篩)、212 μm(過 70 目篩)、270 μm(過 50 目篩)、550 μm(過30目篩)、>550 μm(過 30目篩的篩上物);物料含水率5%、10%、15%、20%、25%、30%;蒸汽壓力 0.7、0.9、1.1、1.3、1.5、1.7MPa;維壓時間 1.0、1.5、2.0、2.5、3.0、3.5min。

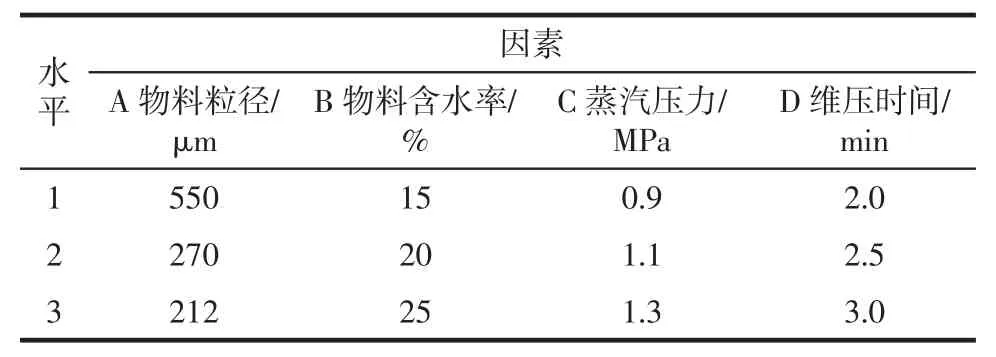

1.3.5 正交試驗設計

在單因素試驗的基礎上,采用L9(34)進行正交試驗設計,以蒸汽爆破后葡萄釀酒副產物SDF的提取率為考察指標,以物料粒徑、物料含水率、蒸汽壓力、維壓時間為試驗因素,根據SDF的提取率優化蒸汽爆破處理條件。正交試驗因素水平見表1。

表1 正交試驗因素及水平Table 1 Factor and level for orthogonal design

1.3.6 數據處理

采用Excel 2010和SigmaPlot 14.0軟件對試驗數據進行分析處理及作圖。

2 結果與分析

2.1 單因素試驗結果分析

2.1.1 物料粒徑對蒸汽爆破效果的影響

按照1.3.4的試驗設計,固定物料含水率20%、蒸汽壓力1.1 MPa、維壓時間2.0 min,對葡萄釀酒副產物進行蒸汽爆破處理。物料粒徑對SDF提取率的影響見圖1。

圖1 物料粒徑對SDF提取率的影響Fig.1 Effect of different material particle size on SDF extraction ratio

由圖1可知,物料粒徑在270 μm時,葡萄釀酒副產物中的SDF提取率達到最大值,為40.2%,當物料粒徑大于270 μm時,SDF提取率隨物料粒徑的減小而增加,這是因為物料粒徑變小后與水蒸氣的總接觸面積變大,使更多的物料能夠參與蒸汽爆破,進而使更多的SDF溶出,提取率增加;當物料粒徑在270μm~160 μm時,葡萄釀酒副產物中SDF的提取率隨著物料粒徑的減小而減小,這可能是因為物料粒徑太小,物料之間空隙較小,不利于蒸汽爆破,因為物料貼合太緊密不利于蒸汽的溶脹從而減弱蒸汽的作用[12]。因此,選擇蒸汽爆破時葡萄釀酒副產物的粒徑為550 μm~212 μm進行正交試驗。

2.1.2 物料含水率對蒸汽爆破效果的影響

按照1.3.4的試驗設計,固定物料粒徑270 μm、蒸汽壓力1.1 MPa、維壓時間2.0 min,對葡萄釀酒副產物進行蒸汽爆破處理。物料含水率對SDF提取率的影響見圖2。

圖2 物料含水率對SDF提取率的影響Fig.2 Effect of different material moisture content on SDF extraction ratio

由圖2可知,物料含水率為20%時,SDF提取率達到最高,為40.8%;物料含水率在5%~20%時,SDF提取率隨著物料含水率的增加而提高,主要是因為物料含水率較低時不能夠充分溶脹,蒸汽滲透效率較差,進而影響蒸汽爆破效果;物料含水率在20%~30%之間時,SDF提取率隨著物料含水率的增加而降低,這可能是因為含水率過高造成物料過飽和,多余的水分填充物料內部間隙,阻礙蒸汽的滲透,降低蒸汽爆破效果[12]。因此,選擇蒸汽爆破時葡萄釀酒副產物的含水率為15%~25%進行正交試驗。

2.1.3 蒸汽壓力對蒸汽爆破效果的影響

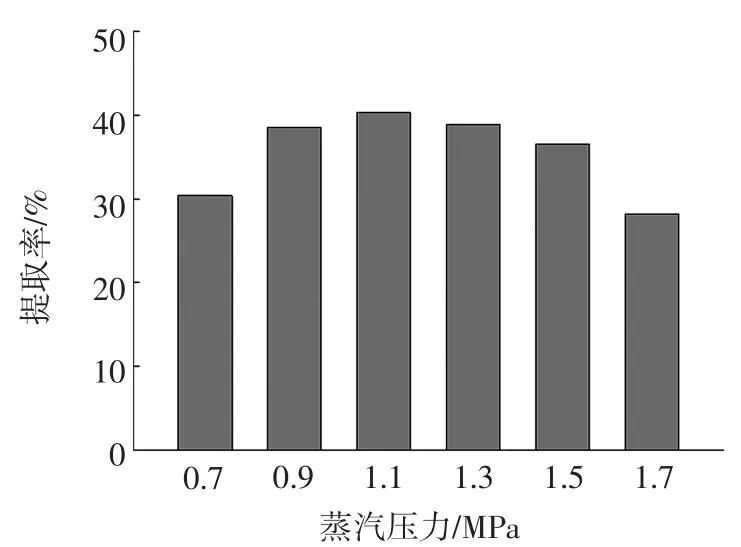

按照1.3.4的試驗設計,固定物料粒徑270 μm、物料含水率20%、維壓時間2.0 min,對葡萄釀酒副產物進行蒸汽爆破處理。蒸汽壓力對SDF提取率的影響見圖3。

圖3 蒸汽壓力對SDF提取率的影響Fig.3 Effect of different steam pressure on SDF extraction ratio

由圖3可知,蒸汽壓力1.1 MPa時,SDF提取率最高,可達40.6%;蒸汽壓力在0.7 MPa~1.1 MPa時,SDF提取率隨著蒸汽壓力的增加而提高,主要是因為加壓后又突然泄壓使得水蒸氣急速膨脹,導致不溶性膳食纖維中的木質素的糖苷鍵斷裂形成小分子的還原糖[12],進而提高SDF的提取率;蒸汽壓力在1.1 MPa~1.7 MPa時,SDF提取率隨著蒸汽壓力的增加而降低,這可能是因為蒸汽壓力過大,泄壓時水蒸氣膨脹力過強,使得部分SDF發生降解[22]。因此,選擇蒸汽爆破時的蒸汽壓力為0.9 MPa~1.3 MPa進行正交試驗。

2.1.4 維壓時間對蒸汽爆破效果的影響

按照1.3.4的試驗設計,固定物料粒徑270 μm、物料含水率20%、蒸汽壓力1.1 MPa,對葡萄釀酒副產物進行蒸汽爆破處理。維壓時間對SDF提取率的影響見圖4。

圖4 維壓時間對SDF提取率的影響Fig.4 Effect of different maintenance pressure time on SDF extraction ratio

由圖4可知,當維壓時間為2.5 min時,SDF的提取率達到最高(41.7%)。維壓時間在1.0 min~2.5 min時,葡萄釀酒副產物中的SDF提取率隨維壓時間的延長而增加,這可能是由于隨著維壓時間的延長水蒸氣能更多更徹底地滲透到物料中,泄壓時水蒸氣的膨脹力作用更充分,進而提高了SDF的提取率;當維壓時間超過2.5 min后,SDF的提取率隨著維壓時間的延長而降低,這主要是因為在高溫高壓條件下可能會促使SDF發生化學變化,或降解成更小分子的物質,或發生聚合反應。因此,選擇蒸汽爆破時的維壓時間為2.0 min~3.0 min進行正交試驗。

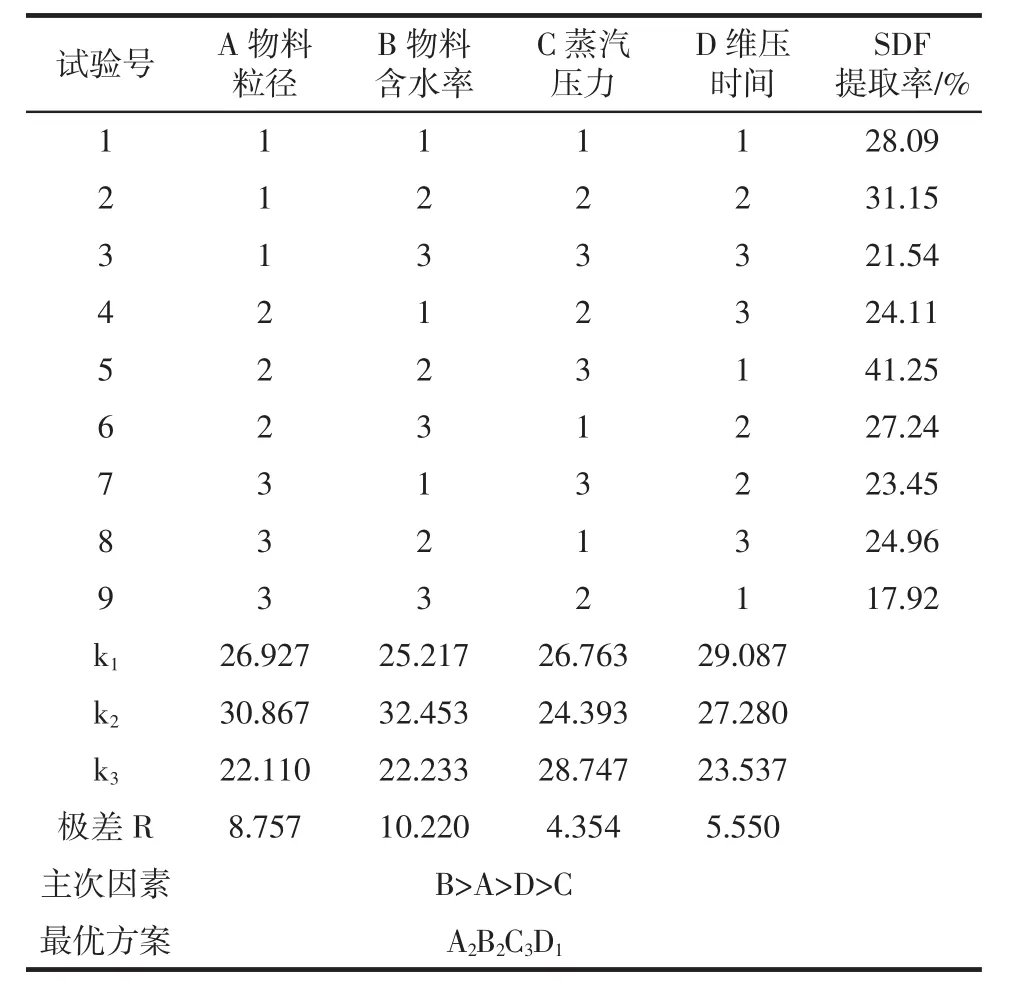

2.2 正交試驗結果與分析

2.2.1 正交試驗結果

葡萄釀酒副產物可溶性膳食纖維提取條件的L9(34)正交試驗結果見表2。

由表2可以看出,各因素對SDF提取率影響大小的次序為B>A>D>C,即物料含水率>物料粒徑>維壓時間>蒸汽壓力。SDF提取率的最優方案為A2B2C3D1,即物料粒徑270 μm,物料含水率20%,蒸汽壓力1.3 MPa,維壓時間2.0 min。優化后的試驗結果與正交試驗過程中的最佳組合(第5組)一致。

表2 正交試驗結果Table 2 Results of the orthogonal experiment

2.2.2 驗證試驗

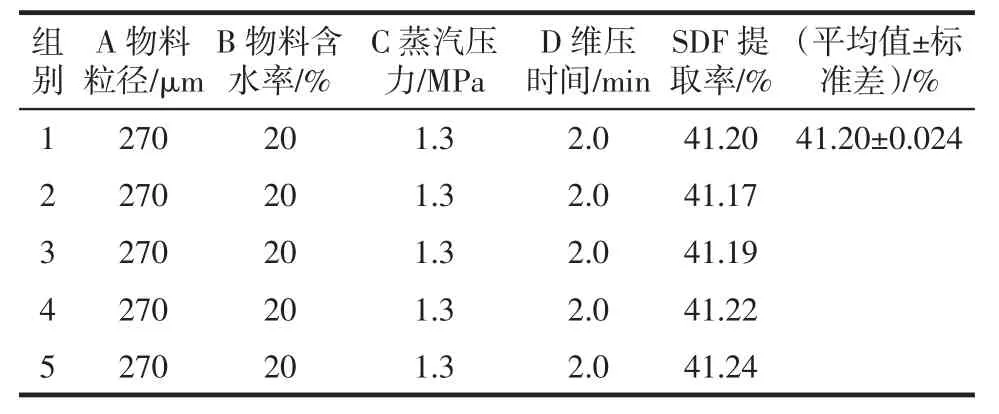

在最優的試驗條件下進行驗證試驗,試驗結果見表3。

表3 驗證試驗結果Table 3 Verify test results

由表3可知,5組驗證試驗標準偏差較小,說明數據的離散程度較小,試驗重復性較好,工藝較穩定。葡萄釀酒副產物經過蒸汽爆破處理后再進行酶解,SDF的提取率為41.20%;不經蒸汽爆破處理直接進行酶解,SDF的提取率為33.16%,SDF提取率提高了24.25%,說明蒸汽爆破處理可顯著提高SDF的提取率。

3 結論

以葡萄釀酒副產物為原料,采用蒸汽爆破技術對其進行預處理以提高可溶性膳食纖維(SDF)的提取率。試驗考察物料粒徑、物料含水率、蒸汽壓力、維壓時間對SDF提取率的影響,經單因素試驗和正交試驗優化,得到蒸汽爆破處理葡萄釀酒副產物的最優工藝條件:物料粒徑270 μm,物料含水率20%,蒸汽壓力1.3 MPa,維壓時間2.0 min,此工藝條件下SDF的提取率為41.20%,比不經過蒸汽爆破處理的SDF提取率提高了24.25%。經過蒸汽爆破預處理后提高了葡萄釀酒副產物SDF的提取率,為葡萄釀酒副產物SDF的開發提供理論依據,提升了葡萄釀酒副產物的附加值。