基于速度曲線的高壓舊電纜回收裝置精準控制策略研究

鄭飛勇,胡向紅,潘明珠,王華昕,黃 兆

(1.紹興大明電力建設(shè)有限公司,浙江 紹興 312000;2.上海電力大學 電氣工程學院,上海 200090)

0 引言

目前,110 kV 及以上高壓電纜逐漸成為城市電力電網(wǎng)建設(shè)中的重要組成部分。在電纜敷設(shè)技術(shù)領(lǐng)域中,電纜敷設(shè)方法通常有3 種:為人力敷設(shè)、機械敷設(shè)及人力和機械混合敷設(shè)[1]。由于高壓電力電纜有大截面、長距離及質(zhì)量重等特點,一般都采用人力和機械混合敷設(shè)方法,但總體工作效率并不高。電纜敷設(shè)與回收存在著對稱關(guān)系,電纜回收技術(shù)也能采用電纜敷設(shè)相同的技術(shù)。但是回收是收的過程,牽引力由大變小;敷設(shè)是放的過程,牽引力由小變大。而現(xiàn)在的電纜回收技術(shù)并不成熟,在回收過程中容易造成電纜損傷,導致電纜不能二次利用。本文針對110 kV及以上高壓舊電纜,自主研發(fā)了一套高壓舊電纜自動化回收裝置。電纜回收速度可在裝置中進行在線調(diào)整,回收方法由粗放方式轉(zhuǎn)為精準控制。

在電力工程施工中,高壓電力電纜敷設(shè)的恒速控制大概在6~9 m/min,不宜超過15 m/min[2]。此速度范圍是靠現(xiàn)場施工人員的經(jīng)驗得出,高壓舊電纜回收可采用相似的速度控制。但在復雜的回收場景下回收電纜時,恒速回收電纜并不合理,在直線回收場景階段希望回收速度稍快一點,斜坡和水平轉(zhuǎn)彎階段希望回收速度稍慢一點。針對上述問題,可以對伺服電機進行加減速控制,達到變速回收高壓舊電纜的目的,并且合理地對電機進行加減速控制可以有效地避免機械受到柔性沖擊,延長系統(tǒng)使用壽命,提高生產(chǎn)效率。國內(nèi)外的學者對加減速控制的研究領(lǐng)域大致在步進電機、電梯運行和列車行駛方面。步進電機因其獨特的優(yōu)點被廣泛地應(yīng)用在自動化領(lǐng)域[3]。文獻[4]針對傳統(tǒng)七段S 曲線分段較多的問題,提出了一種新的加減速控制方法,將傳統(tǒng)的S 曲線劃分為5 個階段,并通過仿真表明了新的控制方法可提高系統(tǒng)的柔性。步進電機在運行中容易受到柔性沖擊,為了減小沖擊程度,提高其運行穩(wěn)定性,文獻[5]針對兩相混合式步進電動機,按照其機械、電氣特性及正弦細分驅(qū)動原理,將電流細分驅(qū)動與正弦加速度S 曲線相結(jié)合。文獻[6]針對步進電機開環(huán)控制系統(tǒng),分別研究了加減速運行曲線和傳動剛度對其運動情況的影響,目的是為了在開環(huán)情況下,優(yōu)化步進電機的控制。

電梯調(diào)速控制主要是對電動機的調(diào)速控制[7-8],研究并合理選擇電梯速度運行控制曲線,對提高電梯運行質(zhì)量具有重要意義。文獻[9]為了提高電梯的運行品質(zhì),提出了新型正弦電梯運行控制曲線,能夠明顯改善電梯的運行效果。文獻[10]在電梯運行中綜合考慮了乘客舒適度與候梯時間,而且能保證乘客舒適平穩(wěn)的且在較短的時間內(nèi)達到指定樓層,因此在設(shè)計電梯速度曲線時根據(jù)電梯的運行特點與性能采用了拋物線型的電梯速度曲線。列車可按照多種速度曲線運行達到自動駕駛的目的,但會導致在站間的牽引能耗不同,故許多研究者對其速度曲線優(yōu)化問題較為關(guān)注[11-12]。在列車自動運行方面,文獻[13]采用了遺傳算法對列車自動運行速度曲線進行優(yōu)化,提高了列車自動運行的安全性、舒適性。文獻[14]采用了粒子群算法,對控制列車的速度運行曲線進行優(yōu)化,提高了控制曲線的平滑性,避免列車多次加減速切換,降低了其能耗,提高了乘客的舒適度。不同的速度曲線有不同的特點,常用的3 種曲線有梯形、拋物線形和S 形。本文提出將3 種常用速度運行曲線應(yīng)用在高壓舊電纜回收常見場景中,搭建回收場景模型,研究合理控制策略,并開展了回收裝置試驗工作。

1 高壓舊電纜回收裝置

根據(jù)回收場景現(xiàn)場工況施工要求,回收裝置的工作原理及高壓舊電纜自動化回收控制理念,提出了高壓舊電纜自動化回收裝置的初步設(shè)計,并應(yīng)用Solidworks 軟件創(chuàng)建出裝置的三維實體模型,如圖1 所示。

圖1 高壓舊電纜自動化回收裝置系統(tǒng)總體設(shè)計結(jié)構(gòu)

高壓舊電纜自動化回收裝置系統(tǒng)主要由圖1中5 個部分組成,分別為自動收/放線架、DCS-3電纜輸送機、液壓升降平臺、橋架及總控柜。總控柜內(nèi)置PLC(可編程邏輯控制器)伺服系統(tǒng)、觸摸屏、電器元件、牽引力傳感器模塊及記米傳感器模塊,用于控制伺服永磁同步電機及收集牽引力等參數(shù),隨時監(jiān)視每個部件運行狀況,并顯示于觸摸屏上;總控柜設(shè)有緊急停止按鈕,一旦現(xiàn)場出現(xiàn)緊急狀況和故障情況,此條線可全部強制停止。

2 回收過程中電纜牽引力特性

在實際的電纜線路中,有簡單的,也有復雜的路徑。對于較復雜路徑的電纜線路,其牽引力的計算通常是將整條路徑分成幾段分別計算,然后將各段路徑的牽引力進行相加,即可得到整條電纜線路總的牽引力。表1 為各段牽引力計算公式。比較常見的敷設(shè)場景有水平直線場景、水平轉(zhuǎn)彎和斜坡加直線場景,如圖2 所示。電纜回收牽引力的計算過程與敷設(shè)牽引力的計算過程剛好相反,但是總的牽引力計算過程是一樣的。

表1 各個階段常見場景的牽引力表達式

圖2 場景示意

以典型直線加轉(zhuǎn)彎場景為例做牽引力特性分析。回收距離為347.2 m,摩擦系數(shù)μ 為0.2,電纜單位W 為12.352 kg/m。牽引負荷特性曲線如圖3 所示。

圖3 水平彎曲場景牽引力變化曲線

從圖3 可以看出,總的牽引力大小與水平距離的長度成正比的關(guān)系,由最大的電纜牽引力就可以確定敷設(shè)或者回收距離,敷設(shè)過程的牽引力和回收過程的牽引力剛好對稱。回收過程中初始時刻牽引力最大,末始時刻最小;下坡回收牽引力小,上坡回收牽引力大。因此回收過程中起初過程中速度不一定要求恒速控制,按照一定的速度曲線運行對電纜的保護比較好。

3 自動化回收流程

根據(jù)高壓舊電纜變速控制的要求,提出了高壓舊電纜自動化回收流程,如圖4 所示。

圖4 高壓舊電纜自動化回收控制流程

在整個回收高壓舊電纜過程中,首先需要確定回收場景類型,常見的階段回收場景有直線、斜坡、水平轉(zhuǎn)彎,而簡單和復雜的回收場景類型是階段回收場景組合而成。其次,把每一段的回收場景特征數(shù)據(jù)輸入到PLC 伺服系統(tǒng)中,回收場景特征數(shù)據(jù)包括階段場景的長度、傾斜角、轉(zhuǎn)彎半徑、轉(zhuǎn)彎圓心角等。然后PLC 伺服系統(tǒng)能夠判定數(shù)據(jù)是否輸入成功,若輸入成功,則進行下一步,PLC 伺服系統(tǒng)可以根據(jù)不同的場景類型選擇不同的速度運行控制曲線,最后按照速度曲線進行自動化回收電纜,直至結(jié)束。若輸入不成功,則需要檢查回收裝置,排除故障后,再重新輸入。

4 基于速度曲線的控制策略

4.1 伺服系統(tǒng)控制模型

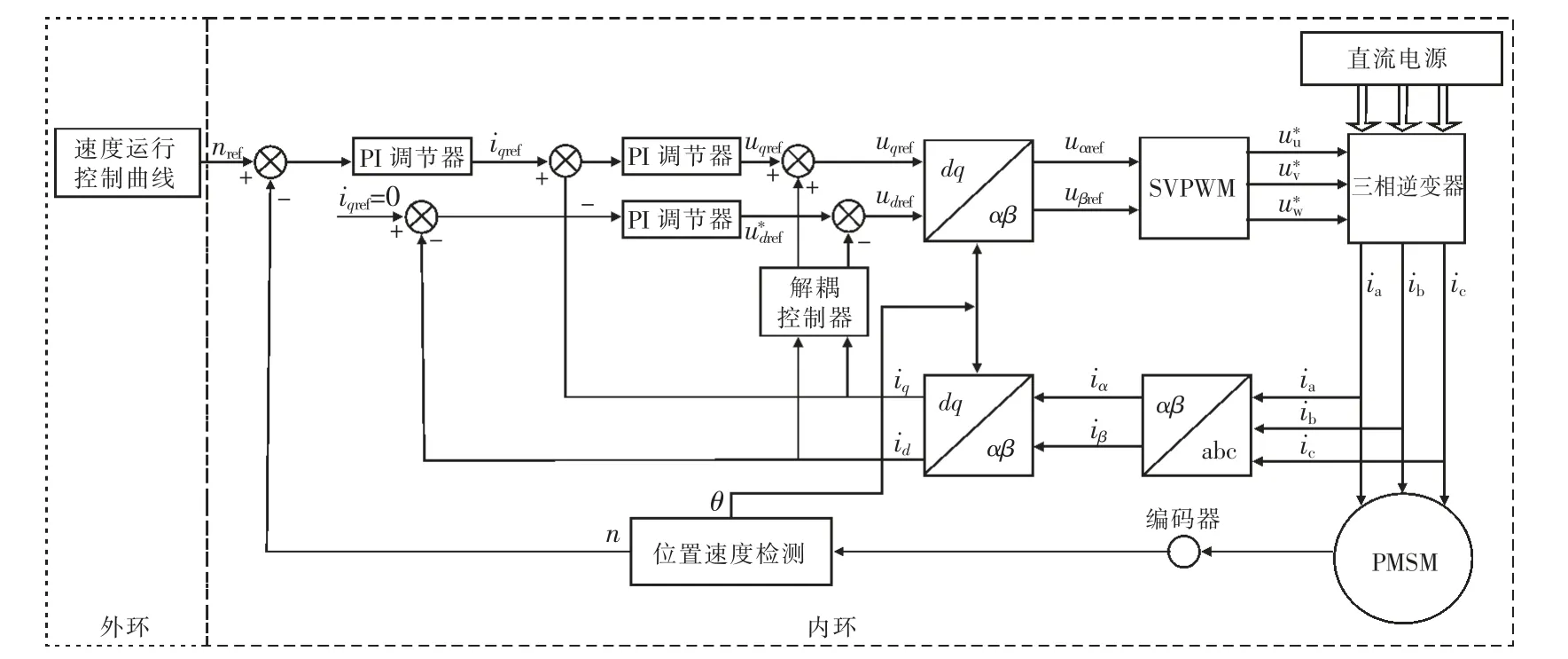

高壓舊電纜自動化回收是通過PLC 控制PMSM(伺服永磁同步電機)運行來實現(xiàn)的,控制策略如圖5 所示。控制系統(tǒng)由內(nèi)外環(huán)構(gòu)成,外環(huán)是單純的速度運行控制曲線指令,內(nèi)環(huán)采用的是矢量控制,是PMSM 常用的控制方法[15]。在電機矢量控制中,電流控制方法主要有5 種,分別為:id=0 控制、最大轉(zhuǎn)矩控制、弱磁控制、cosφ=1控制及最大效率控制等[16]。本文中高壓舊電纜回收裝置屬于小容量調(diào)速系統(tǒng),伺服永磁同步電機選用id=0 的矢量控制方法。

圖5 基于伺服永磁同步電機的PLC 伺服系統(tǒng)控制策略

控制系統(tǒng)的內(nèi)環(huán)是基于電流解耦控制的永磁同步電機伺服系統(tǒng)。整個系統(tǒng)的控制過程為:用設(shè)定的轉(zhuǎn)速指令與電機當前的轉(zhuǎn)速相比較,通過速度環(huán)的PI 控制器進行調(diào)節(jié),得到q 軸電流iq的指令值iqref。與此同時設(shè)定d 軸電流iqref=0,對永磁同步電機三相繞組中的電流進行檢測,三相電流再通過clark 和park 坐標變換,得到d 和q 軸上的電流id和iq,將其同給定的d 和q 軸電流相比較,通過各自的PI 控制器得到d 和q 軸上的電壓和再結(jié)合解耦控制器的輸出得到d和q 軸的電壓指令udref和uqref。

運動方程為:

狀態(tài)方程為:

式中:p 為微分算子;J 為伺服電機轉(zhuǎn)子以及系統(tǒng)的轉(zhuǎn)動慣量;TL為伺服電機的負載轉(zhuǎn)矩;np為伺服電機的極對數(shù)。

4.2 常用速度運行控制曲線

4.2.1 梯形速度曲線數(shù)學模型

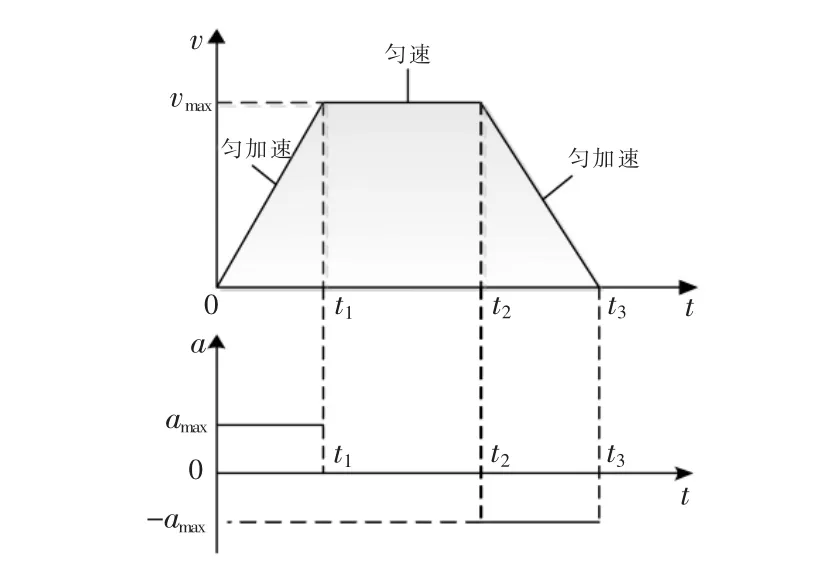

典型的梯形速度運行曲線如圖6 所示,由3個過程組成,分別為勻加速、勻速、勻減速。加速度為常數(shù),x 軸是時間t,y 軸是速度v 和對應(yīng)的加速度a。

圖6 梯形曲線

速度公式如下:

式中:v0為初速度;vmax為末速度;amax為加速度。

梯形速度運行曲線算法實現(xiàn)比較簡單,但整體速度不夠平滑,加速度在曲線分段銜接處不連續(xù)變化,存在階躍,對電機進行控制時可能會給電機造成柔性沖擊。

4.2.2 拋物線形速度曲線

拋物線運行速度曲線如圖7 所示,由減加速、勻速、加減速3 個過程組成,加速度變化率為常數(shù)。

圖7 拋物線形曲線

速度公式如下:

式中:v0為初速度;a0為初加速度;ρ 為加速度變化率。

拋物線形速度曲線整體相對平滑,對電機進行控制時可使電機加速快,但在曲線的起點和終點加速度較大,一定程度上可能對電機造成柔性沖擊,對于升降速率要求較高的場景,此曲線較適合。

4.2.3 S 形速度曲線數(shù)學模型

S 形曲線如圖8 所示,分別由加加速、減加速、勻速、加減速、減減速5 個過程組成。其速度及位移數(shù)學表達式為:

圖8 S 形曲線

速度公式如下:

式中:ρ 為加速度變化率;v0為初速度。

S 形速度曲線相對比較平滑且運動精度高,在對電機進行加減速控制過程中,曲線上任何一點的加速度都是連續(xù)變化的,并不產(chǎn)生任何突變,可避免對電機造成柔性沖擊,但由于曲線階段較多,故實現(xiàn)過程較復雜。

5 回收場景仿真分析

5.1 場景等效

在MATLAB/Simulink 仿真軟件平臺中搭建了伺服永磁同步電機矢量控制模型,進行常見回收場景下的高壓舊電纜回收模擬仿真,電機的參數(shù)如表2 所示。根據(jù)電纜盤和電機之間的轉(zhuǎn)速比q 和裝置傳動的總效率η,再通過實際回收場景的牽引力F 可以計算出系統(tǒng)中電機的負載轉(zhuǎn)矩T,其數(shù)學表達式為:

表2 伺服永磁同步電機主要參數(shù)

式中:n 為電機轉(zhuǎn)速;R 為電纜盤半徑;V 為電纜回收速度。

由式(6)可知,電機的負載轉(zhuǎn)矩與牽引力成線性關(guān)系,與轉(zhuǎn)速比成反比。由于實際回收場景總長度較長,電纜回收速度范圍為0~9 m/min,導致實際回收場景仿真模擬時間在數(shù)10 min 之內(nèi),而在仿真軟件平臺中仿真時間以秒為單位,實際仿真過程中時間會更長,這并不合理,故必須采用等效試驗的方法,將回收場景進行等效,模擬各種實際回收場景復雜的應(yīng)力環(huán)境[17]。本文將實際回收場景進行了等效,把場景總長度縮小了1 000 倍,仿真時間相應(yīng)地縮小了,但是為了使實際場景下的負載轉(zhuǎn)矩與模擬環(huán)境中的保持一致,在轉(zhuǎn)速比不變的情況下,則需要保持實際回收場景下的牽引力與模擬環(huán)境中的一樣,故在模擬環(huán)境中計算牽引力時,時間需要乘以100 倍的系數(shù)。

5.2 場景仿真分析

本文設(shè)計了3 種轉(zhuǎn)速運行控制曲線模型仿真對比分析,并假設(shè)場景正方向為從左到右。

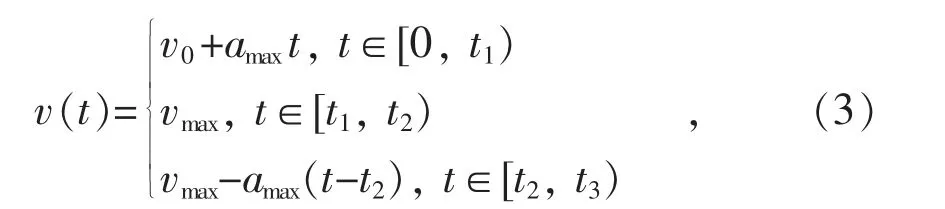

5.2.1 直線場景

在直線場景下,從不同的方向牽引高壓舊電纜,總的牽引力不會發(fā)生變化,所以可從正方向回收電纜或者從反方向牽引電纜。本場景總長度為342 m,按照給定的梯形轉(zhuǎn)速運行曲線進行反方向回收高壓舊電纜模擬仿真,仿真結(jié)果如圖9所示。

圖9 直線場景下梯形運行曲線控制電機仿真結(jié)果

由圖9 仿真結(jié)果可知,電機在啟動時轉(zhuǎn)速出現(xiàn)負值,大約為25 r/min,相對較小,可能是仿真過程中系統(tǒng)迭代所產(chǎn)生的誤差,不會對系統(tǒng)造成影響,并且在實際中不會出現(xiàn)電機反轉(zhuǎn)的情況。電機啟動后能夠按照梯形轉(zhuǎn)速運行曲線工作,在0~1 s 電機勻加速,加速度為960 r/min2,1 s 時到達最大額定轉(zhuǎn)速,在1~2.42 s 電機以最大額定轉(zhuǎn)速勻速運行,2.42 s 時電機開始減速,在2.42~3.42 s 電機勻減速運行,加速度為960 r/min2,最后停下。電機電磁轉(zhuǎn)矩在速度分段銜接處產(chǎn)生了突變,可能會給電機帶來柔性沖擊。然而電機在啟動和停止時相對于電機恒速運行時更加穩(wěn)定。

5.2.2 直線+斜坡×1 場景

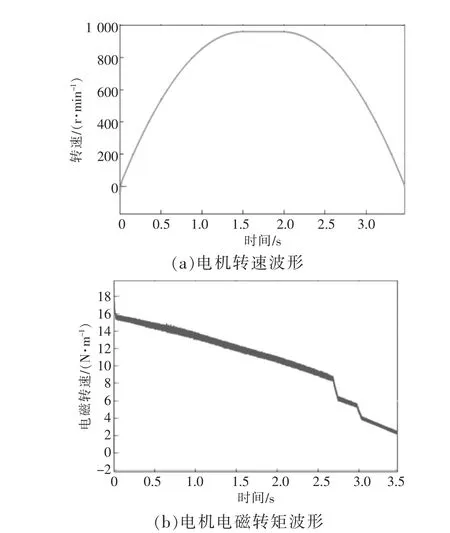

按照給定的拋物線形轉(zhuǎn)速運行曲線進行反方向回收高壓舊電纜模擬仿真,仿真結(jié)果如圖10所示。

圖10 直線+斜坡場景下拋物線曲線控制系統(tǒng)仿真結(jié)果

由圖10 仿真結(jié)果可知,電機啟動之后能按照拋物線形轉(zhuǎn)速運行曲線進行工作,在0~1 s 內(nèi)電機減加速運行,初速度為0,初加速度值1 440 r/min2,加速度變化率為960 r/min3,1 s 時電機轉(zhuǎn)速超過了最大額定轉(zhuǎn)速,然后慢慢到達最大額定轉(zhuǎn)速,隨后以最大額定轉(zhuǎn)速勻速運行,2.42 s 時電機開始加減速運行,3.42 s 時停止運行。相對于梯形轉(zhuǎn)速運行曲線,電機在拋物線形轉(zhuǎn)速運行曲線下的電機電磁轉(zhuǎn)矩在速度分段銜接處更加平穩(wěn)一點,不會產(chǎn)生較大突變,但是也可能會給電機帶來柔性沖擊。

5.2.3 直線+90°轉(zhuǎn)彎×2 場景

按照給定的3 種轉(zhuǎn)速運行控制曲線進行正方向回收高壓舊電纜模擬仿真,為了增加其對比性,把加速、減速及勻速運行時間設(shè)為相同,仿真過程時間如表3 所示,仿真對比結(jié)果如圖11所示。

表3 3 種轉(zhuǎn)速運行控制曲線控制電機加減速過程時間

圖11 直線+轉(zhuǎn)彎場景下3 種運行控制曲線對比仿真結(jié)果

由圖11 的仿真結(jié)果可知,對比3 種運行控制曲線升降速策略下的電機運動位置輸出曲線,拋物線形速度運行控制曲線具有加速與減速快的特點,輸出轉(zhuǎn)角最大,而S 曲線和梯形曲線下電機運動位置相當,加減速效率一般高。在1.5 s 時都開始做勻速運行,是一個轉(zhuǎn)速變化的銜接點,3.472 s 時停止運行。在梯形運行曲線仿真結(jié)果中,在轉(zhuǎn)速變化銜接處,電機電磁轉(zhuǎn)矩、定子繞組三相電流都會發(fā)生小突變,可能會給電機帶來柔性沖擊;拋物線形運行曲線與S 形運行曲線相比,S 形轉(zhuǎn)速運行曲線下電機電磁轉(zhuǎn)矩在直線場景部分有S 形運動的趨勢,說明電機能輸出平穩(wěn)的電磁轉(zhuǎn)矩,而且定子繞組三相電流密度在電機啟動及停止時比在拋物線形轉(zhuǎn)速運行曲線下稀疏,說明在啟動和停止過程中比較穩(wěn)定,故可以選擇S 形運行曲線來自動回收高壓舊電纜。

6 裝置試驗

依據(jù)設(shè)計要求對高壓舊電纜回收裝置系統(tǒng)進行試驗現(xiàn)場組裝,如圖12 所示,模擬直線加斜坡再加轉(zhuǎn)彎場景(如圖13 所示)開展裝置測試。在試驗過程中采用直徑大小為3 m、電壓等級為110 kV 的電纜盤;回收舊電纜的總長度為35 m,電壓等級為380 V。

圖12 回收裝置系統(tǒng)現(xiàn)場組裝場景

圖13 斜坡+直線+水平轉(zhuǎn)彎場景

為了保證試驗過程的安全性,在試驗安全范圍內(nèi)分別測得電機啟動時,電纜的回收速度為9 m/min,6 m/min,3 m/min 牽引力變化波形,并記錄好相應(yīng)數(shù)據(jù)。試驗是在直線+斜坡+轉(zhuǎn)彎場景下進行的,給定電機合適的轉(zhuǎn)速讓電纜盤轉(zhuǎn)動,同時舊電纜被拉緊回收,等待幾秒穩(wěn)定后,立即紀錄此時的牽引力大小、示波器輸出牽引力變化波形及變頻器輸出電流波形,然后使電機反轉(zhuǎn),同時舊電纜逐漸被釋放,記錄牽引力變化波形。

(1)電機轉(zhuǎn)速為529.4 r/min,電纜回收速度為9 m/min 時,牽引力變化波形見圖14。

圖14 電纜回收速度為9 m/min 時牽引力變化波形

(2)電纜回收速度為6 m/min,電機轉(zhuǎn)速為352.9 r/min 時,牽引力變化波形見圖15。

圖15 電纜回收速度為6 m/min 時牽引力變化波形

(3)電纜回收速度為3 m/min,電機轉(zhuǎn)速為176.5 r/min 時,牽引力變化波形見圖16。

圖16 電纜回收速度為3 m/min 時牽引力變化波形

由圖14—16 可知,不同的電纜回收速度,牽引力的變化幅度不同,電纜回收速度越大,牽引力的變化幅度也越大,達到牽引力峰值的時間越短,此過程中牽引力的峰值在210~230 N,同時表明了在實際的高壓舊電纜回收過程中,選擇合適的回收速度至關(guān)重要。當電纜在進行釋放時,此時的牽引力從最大值處迅速減小,當完全釋放后,牽引力回到最低值。

7 結(jié)語

回收過程中牽引力的特性是從大到小,對電纜回收裝置的速度控制提出要求。本文提出了一種用速度運行控制曲線控制伺服永磁同步電機的方法。模擬多種場景分析控制策略有效性。仿真結(jié)果表明在啟停過程中電機按照轉(zhuǎn)速曲線運行時相對于電機恒速運行時更加穩(wěn)定;梯形、拋物線形轉(zhuǎn)速運行控制曲線可能會給電機帶來柔性沖擊,適用于簡單的高壓舊電纜回收場景;S 形轉(zhuǎn)速運行控制曲線相對平滑,不會給電機帶來柔性沖擊,也不容易造成電機故障,適用于復雜的高壓舊電纜回收場景。通過回收裝置的現(xiàn)場型式試驗測試,驗證了控制策略可以有效地抑制電纜啟動時牽引力的突變,避免安全事故的發(fā)生,為電纜回收的安全施工奠定了基礎(chǔ)。