基于AMESim的高壓煤油恒速液動機仿真研究

李沛劍, 付 寧, 于 斌

(1.海軍駐航天一院軍事代表室, 北京 100076; 2.北京精密機電控制設備研究所, 北京 100076; 3.航天伺服驅動與傳動技術實驗室, 北京 100076)

引言

恒速煤油液動機是航天伺服機構的動力裝置,為液壓泵提供所需的轉速和轉矩[1-5]。恒速煤油液動機的恒速性能直接影響到其驅動的液壓泵的工作情況,進而影響整個伺服機構的性能表現。液動機采用兩級恒速閥,結構較為復雜,影響液動機性能的結構參數較多,因此有必要在試驗之前對恒速煤油液動機進行仿真研究,通過仿真找出相關結構參數對液動機性能的影響。利用AMESim軟件對采用二級恒速閥方案的恒速煤油液動機進行建模和仿真,對恒速煤油液動機的性能進行仿真研究。

1 系統原理及模型

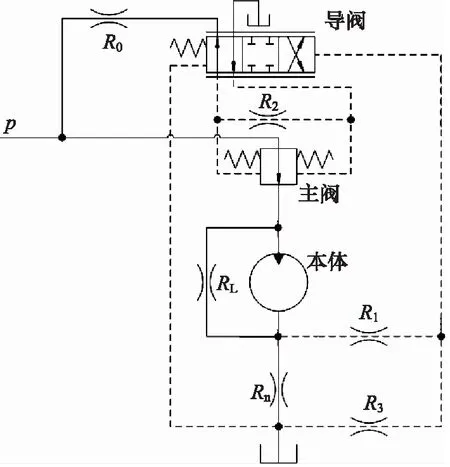

恒速煤油液動機的原理圖如圖1所示,其中,p為引流高壓煤油的壓力值,R0~R3為阻尼器,RL為液動機本體的內部泄漏通道,Rn為布置在液動機低壓出口的固定節流孔。

圖1 恒速煤油液動機原理示意圖

恒速原理為:壓力值為p的高壓油液經過主閥的節流作用進入定排量液動機本體,驅動其旋轉,由液動機本體流出的油液經固定節流孔Rn后流回油箱,并在Rn前后形成與引流流量相關的壓力差,采集固定節流孔Rn前后的壓差信號(代表主閥的流量),經過阻尼孔R1和R3的分壓,引入導閥左右兩腔,并與調定的導閥彈簧力相比較后決定導閥閥芯開度,高壓油通過阻尼器R0后在導閥的調節下形成驅動主閥閥芯的控制壓力,控制主閥的閥口開度,實現主閥流量的調節,進而實現液動機的恒轉速調節。阻尼器R2并聯在主閥閥芯左右兩腔之間,參與主閥開度的控制,提高主閥閥芯控制系統的阻尼性;RL代表定排量式液動機本體的內泄漏通道。

在該二級恒速閥中,主閥為減壓閥,固定節流孔Rn串聯于主油路中;固定節流孔Rn將主油路的流量轉化為壓差信號,并經阻尼孔R1和R3分壓后傳遞給導閥;導閥起放大壓差信號(代表主油路的流量)的作用,固定節流孔前后的壓力信號經先導閥的放大作用引入減壓閥的兩腔,控制減壓閥的開度,這與調速閥的原理是相通的。

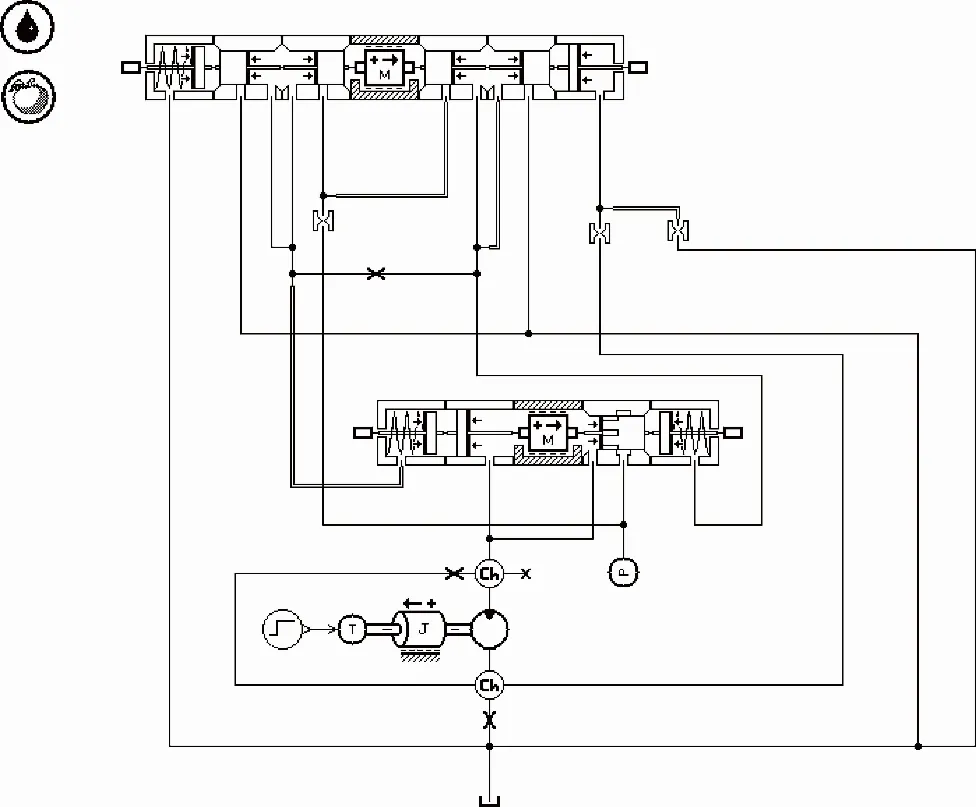

根據恒速煤油液動機的液壓原理分析,利用AMESim軟件的液壓元件設計庫、機械庫、液壓庫和控制庫中相關元件搭建系統模型[6-13],如圖2所示。

圖2 恒速煤油液動機仿真模型

仿真模型的結構參數和仿真初始值在恒速煤油液動機的三維模型中測得,油液參數和環境參數由相關標準查得,工況參數根據航天伺服機構實際試驗數據給定。恒速液動機系統參數作為本研究仿真工作的重要輸入,其設計過程涉及復雜的控制系統分析,不是本研究關注的重點,因此如何確定這些參數不在此贅述。

2 仿真結果分析

2.1 阻尼孔徑R2對轉速穩定性的影響

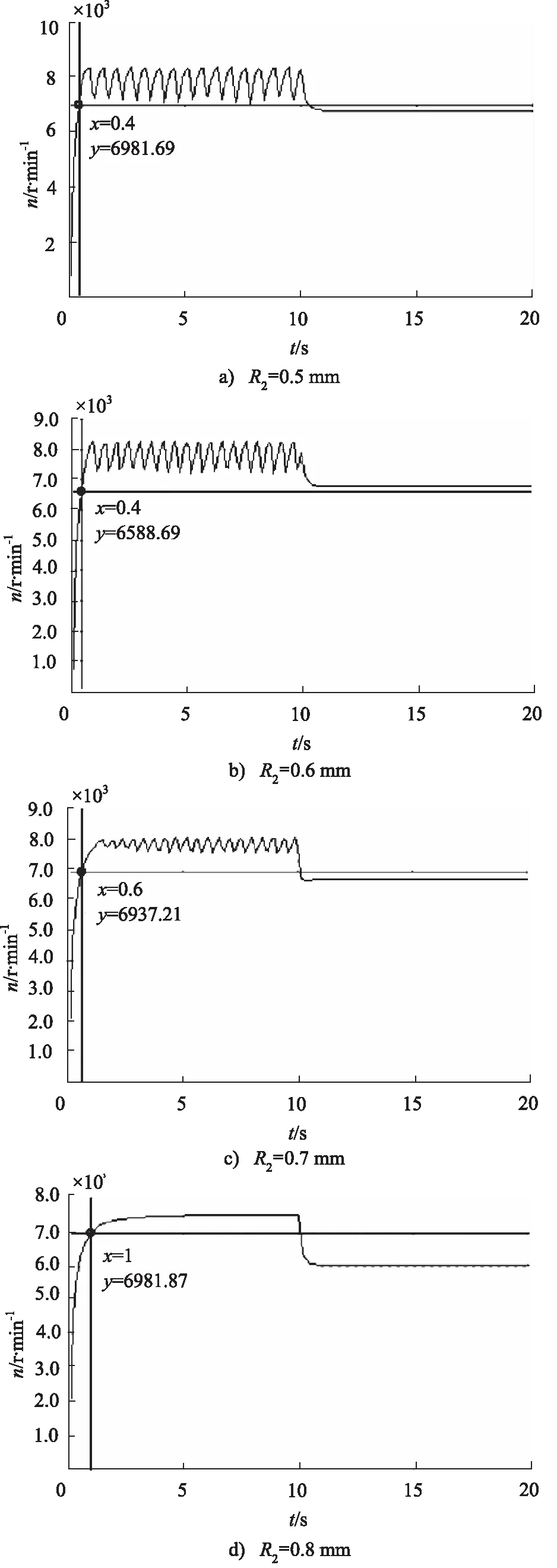

根據恒速煤油液動機的實際產品設計狀態,結構參數R2一般取0.6 mm。考察不同R2值對液動機轉速的影響,包含現狀態取值,阻尼孔徑R2分別取為0.5, 0.6, 0.7, 0.8 mm。

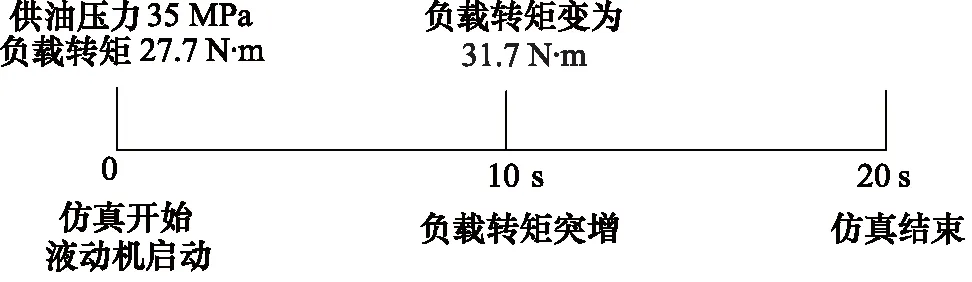

確定液動機的運行工況為液動機帶載啟動,工作時序設定如圖3所示,對應仿真結果如圖4所示。

圖3 液動機工況

比較圖4a~圖4d可知,增大阻尼孔徑R2會延長啟動時間,降低液動機的響應速度,可以提高負載變化時的轉速穩定性,抑制空載啟動時的轉速超調,在一定程度上降低帶載運轉時的穩態轉速值。

圖4 阻尼孔徑R2對轉速的影響

由圖4可知,由于阻尼孔R2兩端分別連接在主閥芯的左右兩端,相當于主閥兩端之間存在一個阻尼作用的泄漏通道,在一定程度上對主閥芯的運動起到動壓反饋的作用,在瞬態過程中,起到降低主閥快速性的作用,在穩態過程中則起到降低主閥芯液壓驅動力的作用,因此會出現上述仿真結果。

2.2 主閥套面積梯度對轉速穩定性的影響

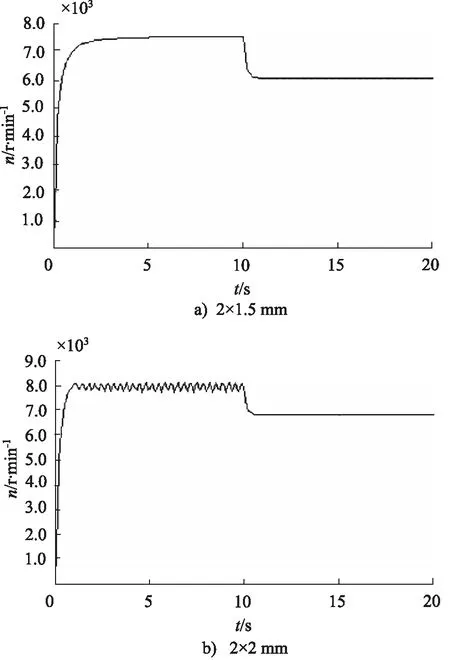

根據恒速煤油液動機的實際產品設計狀態,主閥套面積梯度W為2×1.5 mm,這里考察主閥套面積梯度分別為2×1.5 mm和2×2 mm兩種情況,對液動機轉速性能的影響,工作時序仍按圖3,仿真結果見圖5。

圖5 主閥套面積梯度W對轉速的影響

由圖5a~圖5b可以看出,增大主閥套面積梯度,在一定程度上會降低液動機轉速穩定性,但是可以提高其負載剛度。

由此分析,當主閥芯的運動規律一定時,主閥套的面積梯度直接影響液動機的負載剛度和穩態流量,而穩態流量的變化反過來會影響主閥芯的運動規律,使得恒速閥的工作點偏離設計工作點,這一偏離將導致液動機轉速穩定性降低,因此會出現上述仿真結果。

2.3 阻尼孔徑R1對轉速穩定性的影響

根據恒速煤油液動機的實際產品設計狀態,結構參數R1一般取0.56 mm。考察不同的R1值對液動機轉速的影響,包含現狀態取值,將阻尼孔徑R1分別取為0.50, 0.56, 0.60 mm,工作時序仍按圖3,仿真結果見圖6。

圖6 阻尼孔徑R1對轉速的影響

由圖6a~圖6c可以看出,增大阻尼孔徑R1,液動機轉速的響應速度變快,液動機回轉的速度剛度變大,但是會在一定程度上降低液動機的穩態轉速。

由此分析,阻尼孔R1和R3串聯,固定節流孔Rn前端壓力基本保持恒定,經過阻尼孔R1和R3的分壓作用,將R3前端的壓力作為反饋壓力控制導閥進而控制主閥開度。因此,當阻尼孔R3恒定時,增大孔徑R1會導致R3上的分壓增大,即用于驅動導閥的反饋壓力升高,恒速閥響應速度提高;由于恒速閥是通過反饋壓力與導閥彈簧力的比較進行恒速調節的,導閥彈簧力一定時,引流反饋壓力值由于孔徑R1的增大而升高了,在恒速閥的調節作用下,會通過降低流量,基本維持反饋壓力R1的恒定,最終表現為恒速工作的穩態轉速降低,因此會出現上述仿真結果。

3 結論

本研究利用AMESim軟件進行了液動機的建模和仿真,通過模擬型號伺服機構熱試車時給定的相關工況,考察了阻尼孔徑R2,R1以及主閥套面積梯度W等結構參數對液動機恒速性能的影響,并對仿真結果進行了理論分析,對液動機的設計優化具有一定的啟發意義,得出了以下結論:

(1) 增大阻尼孔徑R2會延長啟動時間,降低液動機的響應速度;可以提高負載變化時的轉速穩定性,抑制空載啟動時的轉速超調;會在一定程度上降低帶載運轉時的穩態轉速值;

(2) 增大主閥套面積梯度W,在一定程度上會降低液動機轉速穩定性,但是可以提高其穩態轉速;

(3) 增大阻尼孔徑R1,液動機轉速響應速度變快,液動機回轉的速度剛度變大,但是會在一定程度上降低其穩態轉速。