基于虛擬儀器的微小型二維液壓泵測試系統的開發

曹 越,高殿榮,張宗熠,胡紅楊,趙靜一,郭 銳

(燕山大學機械工程學院,河北秦皇島 066004)

引言

微型液壓元件是航空航天、機器人等高端裝備的關鍵零部件[1]。我國高端液壓元件技術的起步較晚,關鍵技術不成熟,制造成本高[2],其配套測試技術也落后于國際前列[3]。傳統的液壓元件測試系統采用PLC或繼電器的控制方式[4],效率低、精度差,且難以實時記錄保存關鍵數據,更難以保存圖表曲線等[5]。隨著高端裝備的需求增加以及虛擬儀器技術的提升和普及[6],基于虛擬儀器的液壓元件測試技術逐漸得到應用,將液壓系統、傳感器技術和計算機技術有機結合,做到高精度、高效率測試[7]。

目前國內的液壓泵測試系統基本針對單臺泵進行測試[8],測試效率低,消耗能源大,且具有一定的流量和壓力等參數上限,無法測試航空航天等特殊類型的高壓高轉速液壓泵[9]。國內某團隊設計開發了基于互聯網的測試平臺,目前由于網絡技術等限制,該測試系統只能應用于實驗教學工作,難以應對大量數據采集[10]。隨著我國微小型液壓元件技術的突破和發展,對其測試系統也具有更高的要求[11]。

本研究針對新型的微小型二維液壓泵,基于被工業界和學術界廣泛使用和認可的LabVIEW平臺[12],設計了一套人機交互友好、自動化程度較高的微小型二維液壓泵測試系統,考慮到測試樣本為多個規格,采用并行式試驗方法,以節約能源,提高試驗效率。

1 二維活塞泵測試樣本參數

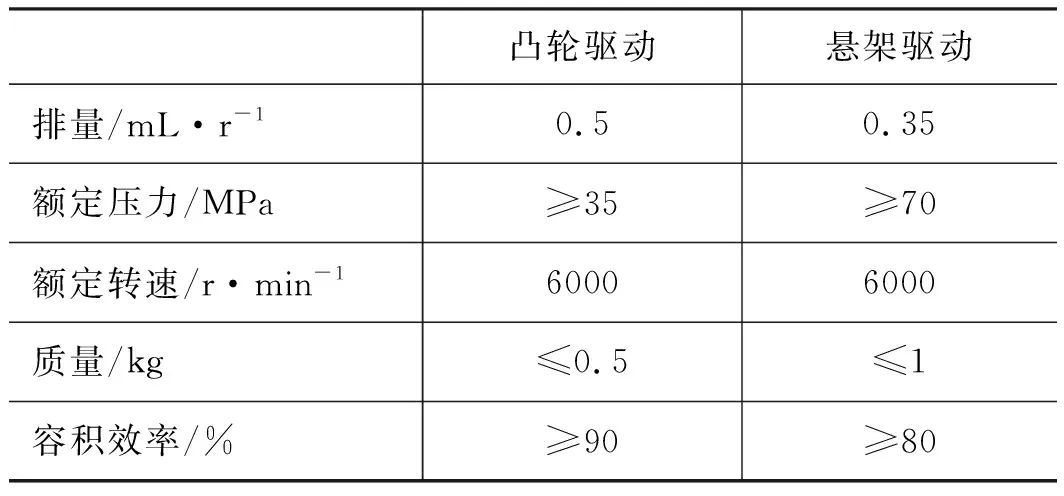

小型力平衡式二維活塞泵和微型插裝式二維活塞泵測試樣本參數分別如表1和表2所示。

表1 小型力平衡式二維活塞泵參數

表2 微型插裝式二維活塞泵參數

2 軟件需求分析及液壓系統設計

2.1 軟件需求分析

液壓泵性能試驗臺測試要求中的4種微小型二維液壓泵的性能參數,測試中需要遠程調節泵轉速、流量和壓力等參數,可以采用伺服電機調節泵轉速,節流閥或調速閥調節流量,先導溢流閥調節壓力,軟件需要輸出信號控制相應的液壓元件,使系統滿足測試需要的轉速、流量和壓力等參數;同時,需要在測試過程中采集被測試泵轉速和轉矩、泵出入口的壓力和流量、油液溫度等數據,并實時顯示,測試系統需要完成液壓泵排量驗證、效率、密封檢查試驗[13-14];試驗結束后,需要按要求生成試驗報告;測試軟件的操作應簡潔直觀,人機交互友好。

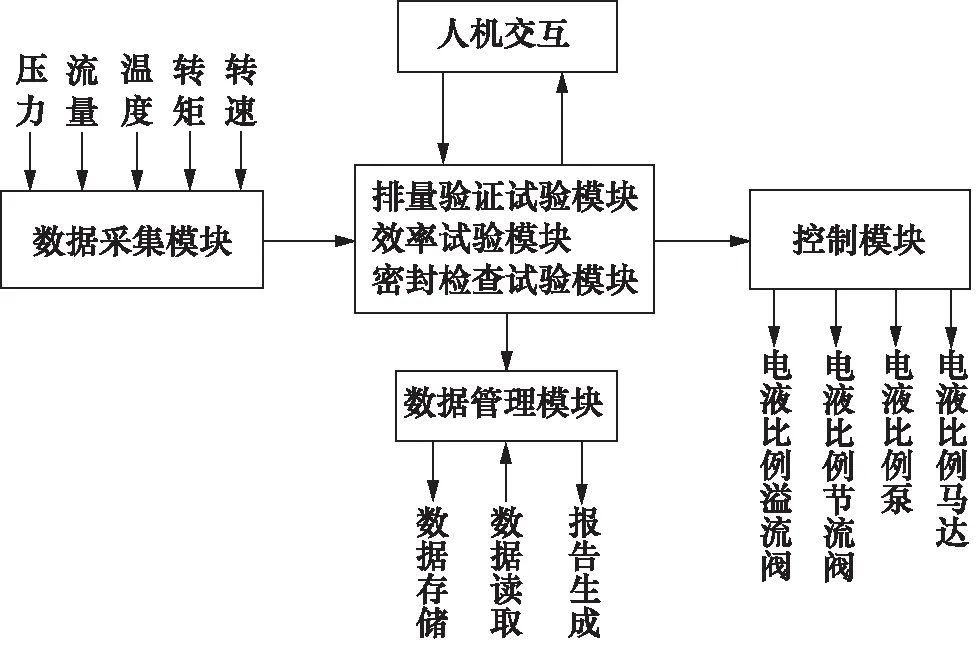

根據以上分析,將液壓泵測試軟件分成6個功能模塊,分別為數據采集模塊、控制模塊、排量驗證試驗模塊、效率試驗模塊、密封檢查試驗模塊和數據管理模塊,其中的3個性能測試模塊中都含有參數監控、圖像生成和結果顯示等功能,模塊結構圖如圖1所示。

圖1 功能模塊結構圖

2.2 試驗臺液壓系統設計

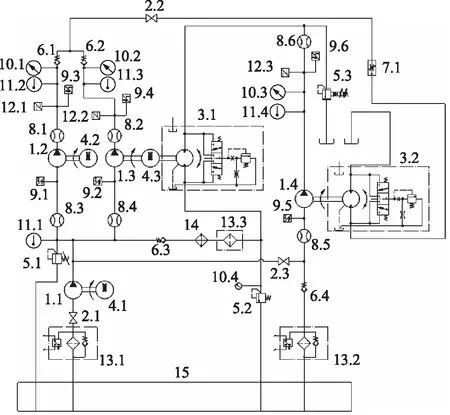

試驗臺液壓系統主要采用了并行式能量回收方法,可以利用單個液壓系統同時完成3臺液壓泵的性能測試,這樣可以減少重復試驗的次數和多次繁瑣的拆裝元件,提高液壓元件的綜合利用率[15-16]。如圖2中所示,被試泵1.2和1.3由液壓泵1.1提供進口壓力,同時驅動變量馬達3.2轉動,變量馬達3.2通過聯軸器直接與被試泵1.4連接,被試泵1.4提供壓力油驅動功率回收馬達3.1運轉,變量馬達3.1與雙軸伸電動機4.3的另一軸伸通過機械傳動裝置進行連接,幫助電動機4.3一起帶動被試泵1.3運轉,通過這種機械補償的方式實現功率回收。

1.液壓泵 2.球閥 3.變量馬達 4.電機 5.溢流閥6.單向閥 7.調速閥 8.流量計 9.壓力傳感器 10.壓力表11.溫度計 12.溫度傳感器 13.過濾器 14.冷卻器 15.油箱圖2 試驗臺液壓系統原理圖

3 軟件各功能模塊的實現

3.1 數據采集模塊

LabVIEW平臺集成了DAQ技術,在安裝好相應的驅動程序和軟件后,可以直接使用研華公司開發的DAQ程序。研華公司研發的數據采集卡具有很高的價格優勢,且兼容性較高,可以完成快速高精度的數據采集操作,選用設計有FIFO電路的數據采集卡可以有效保證在連續采集數據時不會發生丟失數據的情況。

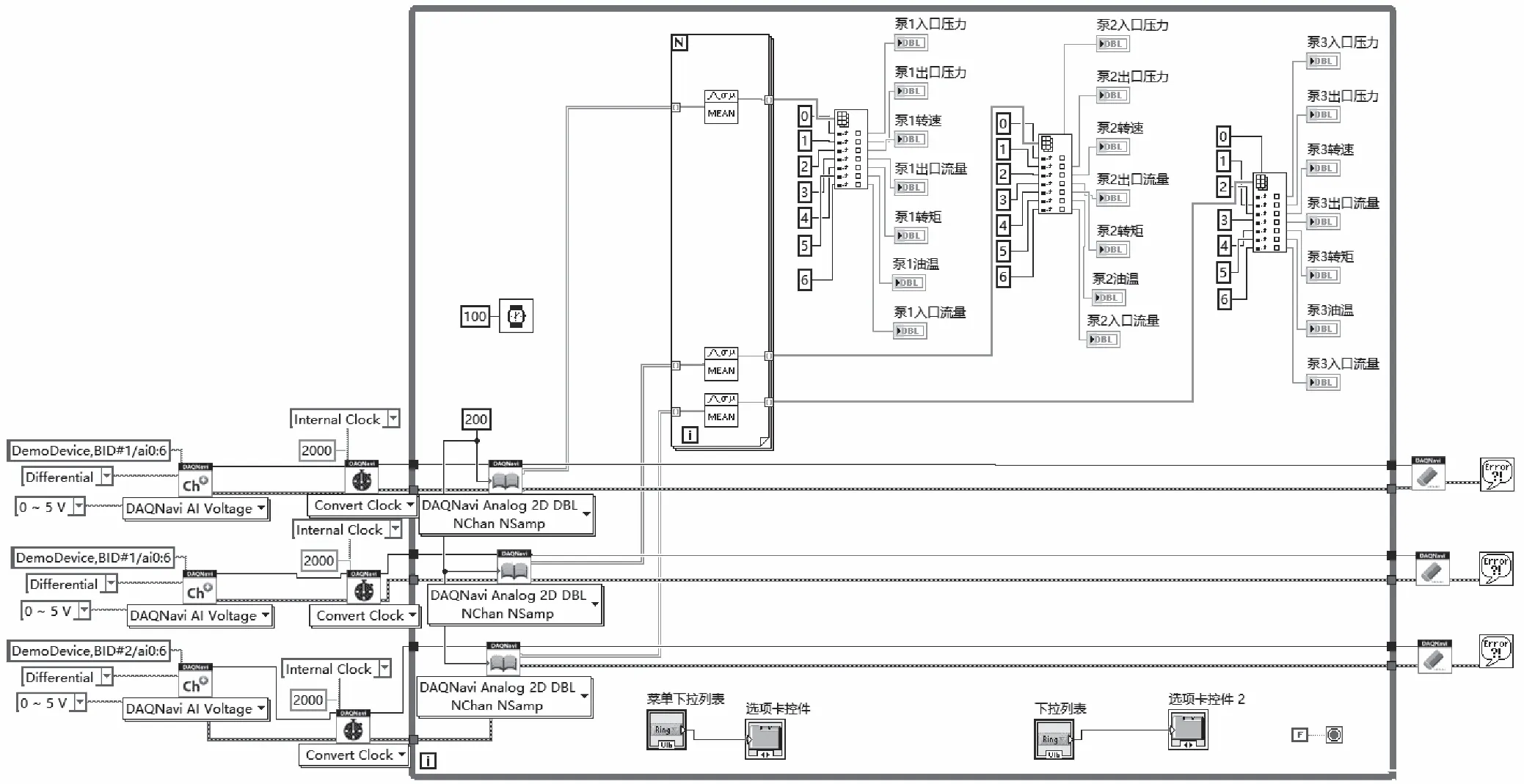

液壓泵性能測試系統的數據采集模塊如圖3所示,在設置一系列DAQ底層VI的各參數后,軟件通過多通道采集的多項物理參數數據,經過均值處理后得到更精確的數據,再通過索引數組VI將各項數據實時顯示于前面板上。

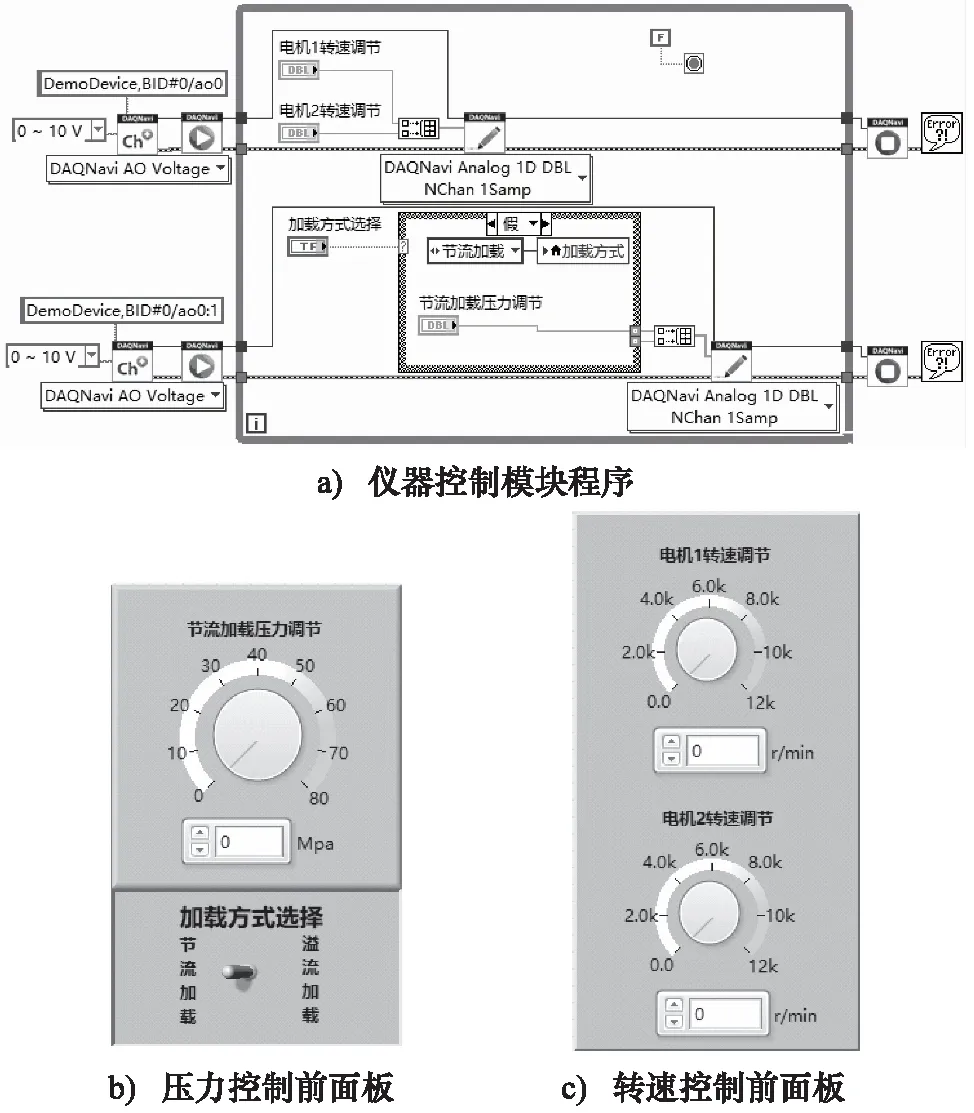

3.2 儀器控制模塊

為減少人工直接操縱液壓元件,通過軟件進行間接操控,設計如圖4a儀器控制模塊程序,用戶可以通過操作前面板虛擬布爾開關和旋鈕來發出信號,經過放大器放大,由采集卡發出信號控制液壓元件;圖4b為壓力調節前面板,可以通過點按水平搖桿開關選擇壓力調節方式,可選擇溢流調節或節流調節,再旋轉相應旋鈕給比例溢流閥或比例節流閥信號,達到調節系統壓力的目的;圖4c為電動機轉速調節前面板,通過直接旋轉旋鈕可以分別控制圖2中電動機4.2和4.3的轉速。

3.3 排量驗證試驗模塊

液壓泵排量驗證試驗模塊如圖5所示,圖5a為排量驗證試驗程序前面板,整個程序界面分為上邊欄、右邊欄、 下邊欄和中間欄。上邊欄用于試驗項目的顯示和選擇、數據操作以及生成報告等操作;右邊欄為儀器控制模塊,用于控制壓力和轉速等;下邊欄用于實時顯示被試泵各物理參數,試驗過程中可以監控系統運行狀態,各物理參數按需求設定不同的刷新率,在保證關鍵數據及時刷新的前提下保證數據量不過載溢出;中間欄是試驗主操作面板和曲線生成面板,“轉速-流量曲線”為XY控件用于顯示3臺被試泵在試驗過程中輸出流量隨轉速的變化曲線,曲線用不同顏色顯示,可用游標查看具體數值,當試驗結束后可單擊“排量計算”按鈕,3臺泵的空載排量即可顯示于液罐中,試驗結果更加直觀。

圖3 數據采集功能模塊程序

圖4 儀器控制模塊

圖5b為排量驗證試驗程序框圖,程序采用平鋪式順序結構,由前面板按鈕等響應操作,為使程序更加符合使用邏輯,利用條件結構,當按下“開始試驗”按鈕時,條件結構為“真”,執行相應程序,此時被試泵轉速和出口流量通過屬性節點將實時采集到的數據送入移位寄存器中;再通過捆綁等操作生成“轉速-流量”曲線,同時程序將采集到的數據存儲到“泵數據排量驗證數據”文件夾下,命名為“泵i轉速流量.tdms”,i=1,2,3。當按下“停止試驗”時,移位寄存器輸入默認值0,曲線不再變化,采集數據停止存儲。按下“排量計算”按鈕時,順序結構第一幀停止運行,轉入后一幀,程序讀取存儲數據,根據排量計算公式,運用最小二乘法計算出3臺被試泵空載排量,顯示于前面板液罐中。

3.4 效率試驗模塊

液壓泵效率試驗模塊如圖6所示,圖6a為效率試驗程序前面板,面板分布和排量驗證試驗模塊與前面板基本一致。中間欄左邊放置“壓力-流量”曲線顯示控件,用于顯示3臺被試泵出口流量隨加載壓力變化的曲線;右邊放置效率曲線顯示控件,用于顯示被試泵容積效率和總效率隨壓力變化的曲線,此控件只顯示一臺被試泵的效率曲線,用下拉列表可選擇查看不同泵的曲線;控件下方顯示數據表格,便于查看精確數值。

圖6b為效率試驗主程序,依然采用平鋪式順序結構。第一幀時按下“開始試驗”按鈕,條件結構為“真”,軟件采集到的被試泵進出口壓力、流量、轉速、轉矩數據通過屬性節點引入到程序中,經過容積效率計算公式和總效率計算公式進行計算;程序將被試泵出口壓力、出口流量、轉速轉矩以及計算出的容積效率和總效率數據實時存儲到“泵數據效率試驗數據”文件夾下,命名為“泵i效率數據.tdms”,同時發送到移位寄存器中,以壓力移位寄存器值為X,以出口流量移位寄存器值為Y,輸入到“壓力-流量曲線”顯示控件中,以壓力移位寄存器值為X,以容積效率移位寄存器值為Y1,以總效率移位寄存器值為Y2輸入到“泵i效率曲線”顯示控件中。當單擊“停止試驗”按鈕時,停止數據存儲和曲線變化,程序運行下一幀,讀取存儲效率數據顯示與表格中,可供查看。

圖5 排量驗證試驗模塊

3.5 密封檢查試驗模塊

圖7為密封檢查試驗程序前面板,點擊“開始試驗”開始顯示被試泵加載壓力曲線,當調節壓力時,查看壓力曲線并觀察被試泵有無滲漏油等異常情況,根據情況點擊單選按鈕記錄試驗結果,并在文字框中填寫異常現象描述。

圖7 密封檢查試驗程序前面板

3.6 數據管理模塊

1) 數據存儲功能

數據存儲模塊應用于試驗模塊中,用于實時存儲試驗過程中的數據。存儲文件在主程序路徑文件夾中,方便后期查找拷貝。文件存儲為TDMS格式,TDMS格式是NI公司主推的一種二進制數據存儲類型,高速、方便、易存取,多應用于高速測試測量采集系統[17]。

2) 數據讀取功能

數據讀取操作利用“讀取帶分隔符電子表格”函數直接讀取數據文件,相較于“讀取測量文件”Express VI更加高效,占用內存小,但是需要數據轉換等操作[18]。

3) 報告生成功能

采用“事件結構”響應分支功能,當被試泵完成所有性能試驗后,可以點擊前面板“生成報告”按鈕,用戶按提示輸入信息,程序通過“VI服務器引用”函數自動獲取排量驗證試驗、效率試驗和密封檢查試驗各項關鍵數據和圖像,完整有序地呈現在報告中。圖8為報告生成程序,程序由LabVIEW軟件中報表生成子選板制作,連接需要的子VI,并對各子VI的端口進行配置,可實現報告生成功能。

4 結論

(1) 該微小型二維液壓泵性能測試軟件基于LabVIEW平臺上位機輔助系統,可實現高精度數據采集、遠程控制元件運行和數據處理及存儲,傳感器系統把各物理參數轉換成信號,經二次儀表處理通過采集卡送入上位機中,上位機運行相應程序進行數據處理,使液壓系統部分、傳感器部分和硬件部分有機結合,完成液壓泵各項性能測試,并實時顯示各物理參數,儲存試驗數據,生成曲線圖表,制作試驗報告等功能;

圖8 報告生成程序

(2) 液壓泵性能測試軟件引入模塊化設計方法,將軟件分成數據采集模塊、控制模塊、排量驗證試驗模塊、效率試驗模塊、密封檢查試驗模塊和數據管理模塊6個功能模塊。性能試驗模塊程序使用平鋪式順序結構設計,并插入“條件結構”和“時間結構”進行優化設計,減少內存占用,使整個軟件合乎使用邏輯,更加高效和人性化。程序整體的模塊化設計降低了研發難度,方便擴展,有利于后期的更新和維護。