電子信息化技術在工業電氣自動化中的應用

沈 靜

(湖北科技學院電子與信息工程學院,湖北 咸寧 437100)

當前,我國計算機技術迅猛發展,微電子技術不斷得到突破,工業電氣自動化在電子信息技術的推動下,朝著更深更廣的方向發展,為現代工業生產提供強大的技術支持。在電子信息技術的應用下,工業電氣自動化生產效率得到提升,還極大地促進了國民經濟水平的增長,對提高綜合國力意義重大。

1 電子信息技術概念與特點

電子信息技術是指利用計算機技術用0與1兩個數字對信息進行編碼,依靠光纜或者通信衛星傳輸和處理。本文以數字技術為例,其在電子信息技術中處于核心地位,可通過多樣化形式傳遞信息,如圖像、語音、字符等。在電子信息技術誕生前,此類信息媒體間的交流受阻,且信息量較少,通過該項技術的應用能使彼此間的聯系更加緊密,有效擴充信息量,在實際應用中具有以下特點。

操作簡便。該項技術操作簡單,可準確鑒別和計算模擬量與數字量,降低人力、物力等資源的投入力度。在實際應用中,只需傳達和指示相關命令,便可實現自動化開展,通過微波、電纜、光纖等傳遞信息。同時,微電子技術的應用讓越來越多的企業意識到電子信息技術的價值,使電氣自動化在工業領域的發展前景更加光明。

功效卓越。電子信息技術的應用不但可提高電氣自動化的應用效率,還支持自用自查,使工業生產更加標準規范,生產結構得以優化,節約大量成本投入,使生產質量得到切實保障。開放系統在工業電氣生產中的應用,有助于生產技術更新換代、效率提升,將該項技術的性價比優勢充分體現出來。例如,在工業電氣運行中,傳統變電站被賦予數字化特征,依靠微機采集和配置相關硬件,促進數字化程度提升,減少設備占用的空間,為生產運行提供更多便利,還可減少成本投入,為自我管控提供更多便利[1]。

安全可靠。電子信息技術包含電氣系統、網絡系統等內容,在應用期間不但可減少一般設備應用量,還可提高靈活性、便捷性與準確性。現階段,工業電氣中光纖網絡、數字互感器等日益普及,可使工業生產更加安全高效,例如,儀器儀表數字化發展,可提高平衡性與準確性,獲得廣闊的應用前景。

2 電子信息技術在電氣自動化中的應用措施

與國外相比,我國電子信息技術起步較晚,開發利用時間較短,人才與規范化標準短缺,限制了其在工業電氣領域的應用。在實際應用中,需要通過完善程序化操作、提高智能安裝效率、科學應用虛端子等方式,使電氣自動化得以優化創新,在工業領域實現高速發展。

2.1 完善程序化操作

為提高電氣自動化效率,應對程序化操作進行完善,具體措施如下。一是提高調度命令準確度,針對審核通過的票據,可先存儲在計算機內,再設置直觀形象的人工界面,最后設置開關、閘刀等安全設備。通過上述程序可完善系統功能,促進自動化水平提升。其次,對工作狀態進行模擬,通過系統功能測試使操作更加安全穩定。在上述操作完畢后,便可實現無人值班、自動運行。在實際工作中,還要保證設備與外界裝置的有效銜接,提高信息技術利用率,確保自動化操作高效運行。在上述操作完畢后,系統運行得以完善,能促進工業生產的順利開展[2]。

2.2 提高智能安裝效率

在電氣自動化運行中,依靠光纖技術可促進智能安裝效率提升。在現實操作中,應加強相關信息的收集與利用,對間隔層、智能終端進行正確操作,以完成各項工作目標[3]。在終端操作期間,還要配備相應裝置,使安全跳閘、測控遙控與信息傳輸得到切實保障,實現電氣自動化;還應對程序接口進行改良,使PC平臺、ERP系統、MES系統間的連接更加便捷,維護連接穩定性,可采用TCP/IP通信標準,完善電氣自動化程序。依靠上述操作可滿足用戶在軟硬件方面的需求,加快信息傳輸速度,實現PC平臺自動化目標。對此,在實踐期間應注重智能安裝,充分發揮信息技術優勢,促進工業自動化迅猛發展[4]。

2.3 合理應用虛端子

在電氣自動化應用中,虛端子GOOSE的作用不容小覷,主要體現在測控裝置與智能終端方面,二者應做到實時數據連接。在現實應用中,通過對虛端子的科學使用可促進裝置操作效率提升,科學掌控線路、接口、開關等內容,實現裝置保護、遠程遙控,結合實際需求靈活調整檔位,使不同信號均得到有效處理。同時,還可利用虛端子進行溫度測量,使操作活動能夠順利開展。受虛端子特點影響,其在電氣工作中的創新作用更加顯著,通過合理應用,可充分實現智能化目標[5]。

2.4 采用光纖連接

電子信息技術應用期間,采用間隔層與智能終端完成數據采集與分析工作。在電氣自動化應用中,可通過光纖連接的方式強化電子信息技術在自動化中的可靠性,由此提高精準率。此外,自動化運行還應創建程序接口,并對接口實施標準化處理,確保PC平臺自動化,對ERP與MES系統間的連接問題進行處理,將通信標準定義為TCP/IP。通過標準化接口滿足用戶需求,由此提高軟硬件數據的交換率,促進通信質量提升,使智能結果得以優化。

3 工業焊接控制平臺通信系統設計

在工業系統創建中,現場總線技術得到普及應用。為滿足系統通信需求,實現短期內信息快速傳輸的目標,實時通信顯得十分必要,可及時解決工業生產中遇到的突發情況。實時系統是在電子信息技術的支持下研發的,當事件或數據一起產生時,可迅速反饋給上級,并第一時間將結果傳遞給用戶,幫助其解決問題,確保系統運算結果準確,維護系統正常運行。

3.1 通信協議選擇

TCP/IP屬于面向連接的通信協議,代表數據在電子設備內的傳輸標準,同時也使互聯網的接入標準得以確定。從協議分層模型層面來講,TCP/IP協議可分為四個層次,每層需求均由下一級支持網絡實現。該協議為面向連接,只適用于點與點間的通信,且要通過三次動作創建連接,在通信完畢后會解除連接。端口連接的方式包括兩種:一種為TCP服務器被動開啟連接;另一種為TCP客戶端主動開啟連接。服務器內的接收連接應創建端口連接,使其穩定性進一步增強。TCP需要將雙方IP地址與端口號連接起來,依靠端口連接完成數據傳輸與交換。在TCP穩定度方面,主要包括以下幾種形式。

TCP可將數據劃分為不同數據塊,當其運輸出一個數據包后,便可開啟定時裝置,準備接收目標端的認定結果。如果接收到源于其他點的連接數據,就會發出一個確認;如果未能接收到數據或者未及時傳輸確認,TCP就會重新發送該報文段。TCP還帶有延時確認功能,如果該功能尚未開啟,就立即確定;如果該功能開啟,定時器就會對時間點進行確定。

TCP將始終保持首部與數據檢驗之和,檢驗和為點與點間,在傳輸圖內主要檢驗數據中的全部改變。如若接收信息的檢驗和不正確,則TCP便會拋棄該報文段,不會對其確認接收。

TCP還具有流量控制功能,與之連接的各個點均帶有特定緩沖區。TCP接收端只可容忍其接收的緩沖數據,這也會影響主機緩沖區流出。因TCP具有較強的穩定性,所創建的連接網也可促進信息高效傳輸。如若電路與計算機間想要相互通信,便要依靠協議轉換器來完成,使通信傳輸更加實時可靠。

3.2 DSP程序總體設計

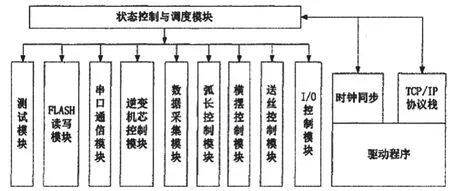

結合用戶的現實需求,利用電子信息技術創建工業控制系統,該系統主要具備以下功能:一是可同時操控平臺內的各項設備,有多樣化模塊分布;二是具有數據實時處理能力;三是在焊接期間會產生較大的電磁干擾,該系統應擁有較強的抗干擾能力;四是系統平臺內模塊數量較多,信息交流量較大,控制較為復雜,應具有強大的運算能力。為滿足上述功能要求,最大限度減少空間資源占用,可利用各部分中斷的方式,單獨對局部進行修正和升級,以免整個平臺出現紊亂,甚至在特殊場合可利用獨立節點來完成。該系統中主控軟件如圖1所示。

圖1 DSP軟件結構

3.3 實驗程序設計

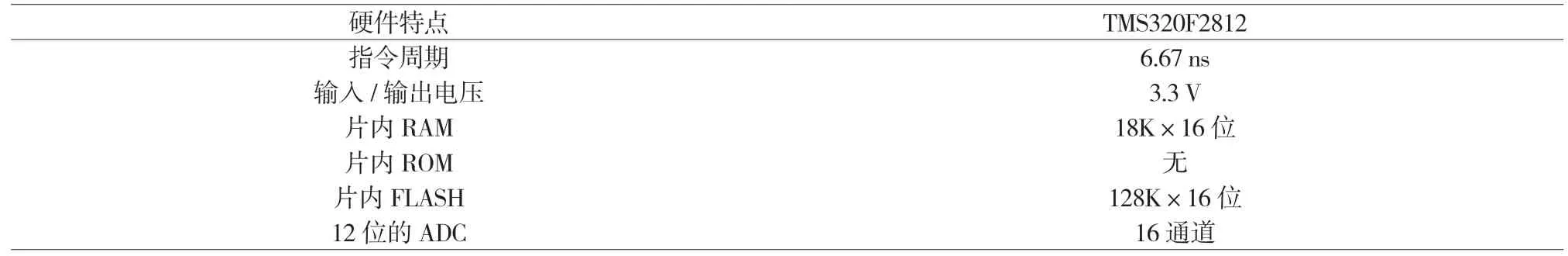

現有焊接系統普遍以單片機為核心,利用RS232串行接口通信,針對面板操作、主流控制等設計獨立模塊,不同模塊間利用兩路RS485總線通信。因8位單片機的運算速度較慢,無法實現多項功能集成,且節點數量眾多。RS485總線為半雙工結構,在相同時間僅支持接收或者傳輸信息。總線網絡采用主從結構,禁止多條信息同時傳輸,也難以達到準確判斷要求。對此,本系統采用數字信號處理器,核心主控器芯片為TMS320F2812,使計算能力更強,其指令周期較短,僅為6.67 ns,且主頻率較高,處理能力與準確度方面占有優勢,主要的硬件特點如表1所示。

在本系統設計中,采用LabVIEW圖形連接程序圖,其作為圖形化編程語言,可利用圖標代替文本進行應用程序編輯。程序運行流程對節點走向起決定作用。LabVIEW利用圖形表示函數,通過連線的方式表示數據走向,還帶有數據采集與分析等功能,可對大量函數進行存儲。LabVIEW的應用具有以下功能:提供不同圖形控件,此種方式可使枯燥的編程更加有趣;可與其他語言混合編程,具有快捷方便、簡單實用等特點,適用范圍較廣;硬件接口較為豐富,可與其他設備相連接;可對接口數據分析處理,內含超過600個分析函數;該項技術應用范圍較廣,拓展功能較強,且內部模塊豐富,可在諸多領域應用。利用LabVIEW編程需要數據傳輸,設置遠程IP地址與本機IP地址后,再設置端口號6010與5000,通過設置斷點的方式進行通信連接測試,針對程序進行調試,并對傳輸數據長度進行計算,讀取數據地址。在系統設計期間,需要傳輸和接收多組數據,通過程序調試記錄下錯誤頻率,由此確定傳輸時間,對系統穩定性進行檢驗。

表1 硬件系統特點

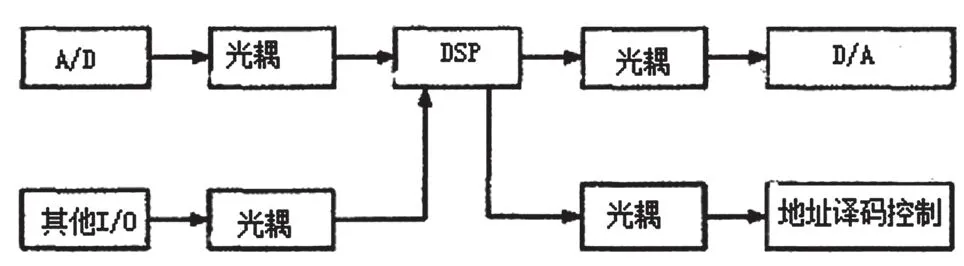

在抗干擾設計方面,因工業焊接中常常出現電磁干擾問題,在系統設計中需要采取硬件抗干擾措施。本文采用隔離與接地設計方式,確保焊機內強電與弱電兩部分間信號緊密關聯,預防電路干擾產生,便要對兩部分干擾分別處理,確保裝置系統正常運行,如圖2所示。

4 結論

圖2 DSP光電耦合隔離

綜上所述,在現代社會背景下,工業產業發展速度飛快,電氣自動化在生產中的應用越發廣泛,且地位不斷提升。在實際應用中,應注重多方內容相互協調,加大控制力度,在電子信息化技術的基礎上構建工業焊接控制平臺通信系統,從通信協議選擇、DSP程序總體設計、實驗程序設計等方面著手創新設計方法,使電子信息技術朝著自動化方向轉型發展,為工業轉型與持續發展貢獻更多力量。