630 MW亞臨界火電機組低負荷控制優化

樓哲夫

(國家能源集團北侖第一發電有限公司,浙江 寧波 315800)

20世紀以來,隨著我國經濟水平的不斷提高,各行各業的技術均呈快速增長趨勢[1]。我國在生產及生活中對電量的需求日益增加,是促進電力行業發展的主要因素,且隨著發電技術的不斷改進,發電機組也在逐漸向多元環保、節能高效的方向發展[2]。近年來隨著人們對可再生能源發電技術的不斷研究,在以往火力發電技術的基礎上,積極對太陽能光伏發電、核能發電、風力發電以及水力發電等進行研究,可再生能源發電量在總發電量中的占比逐年遞增,使火力發電量在總發電量中的占比逐年遞減,目前已降低至60%左右。這一情況,推動了630 MW火電機組的生成。本文旨在通過探究四角切圓燃燒鍋爐的低負荷控制優化路徑,對630 MW亞臨界火電機組低負荷控制進行優化,以再次優化630 MW亞臨界火電機組運行適應性的方案。

1 我國火電機組運行現狀

隨著我國電力體系的不斷改革,電力行業發電環節在市場上的應用范圍越來越廣,可以說基本實現了市場多元化。建設新發電機組一直以來都是五大發電集團的核心競爭策略,積極的競爭關系促進了我國在較短的時間內發電機組在發電量以及裝機容量上的顯著增加。2015年我國全國用電量增速為近40年最低,雖然在此情況出現后,我國立即下發針對煤電裝機的嚴格把控文件,全國用電量有所增加,同比增長5%,但該文件未能對在建項目進行管控,僅僅能夠對已核準項目進行把控。總體來看,火電設備平均利用小時數還是呈顯著降低的趨勢。這種情況持續存在,會引發其他問題的產生,即變負荷工況下機組的控制特性以及能耗特性會出現較大程度的改變。以機組額定工況為基礎建立的控制系統,無法滿足現役火電機組長期在低負荷變工況條件下經濟、安全地運行的需求。故對于當前狀態下的火電機組,需要及時對其協調控制系統進行優化設計。

2 協調控制系統現狀

在火電單元機組機爐方面,協調控制系統是將汽輪機以及鍋爐這兩種特性相差較大的系統組成一個整體對其進行控制,當電網發送負荷需求指令時,單元機組能夠及時對負荷改變情況做出反應,并將機組內部運行參數偏差控制在相應值內,對機組安全穩定地運行起到維持作用。受協調控制系統的主要控制方向影響,整個單元機組運行的耗費情況以及安全性均與控制水平有關。目前,直吹式送粉技術是我國超過630 MW的火電機組的主要應用技術,而此種火電機組的主要被控對象的特點為:其所對應的控制系統需具有較高的效率,能夠快速做出反應,并在完成控制任務的過程中,確保機組運行的穩定性以及安全性;汽輪機以及鍋爐屬于一個緊密結合的整體,其所具備的耦合性較強,需能夠協調優化控制整體;被控對象系統多規模龐大、結構復雜。結合被控對象特點能夠看出,單元機組協調控制系統屬于多變量控制系統,復雜度較高,其主控系統包含了鍋爐控制子系統以及汽機控制子系統。執行機構、汽機控制子系統、鍋爐控制子系統、機爐協調主控系統以及負荷指令處理部分構成了整個協調控制系統。其中,重要的子控制系統包括主蒸汽壓力控制系統、爐膛負壓控制系統、風量控制系統、給水控制系統、燃燒控制系統等,可以看出,協調控制系統變量較多、結構復雜。眾多控制系統在對變量的傳輸過程中存在相互耦合、相互影響的關系,故在協調控制系統的優化設計過程中,可獨立控制關系相對較小的子控制系統。

3 參與優化改造機組的基本情況

本文選用的四角切圓燃燒鍋爐為亞臨界2×630 MW機組鍋爐,是由美國燃燒工程公司(CE)制造和設計的,為CC+RR 2008型號,其汽包爐屬于一次中間再熱,并對循環有所控制。采用平衡通風的單爐膛,爐膛容積、深度、寬度分別為18 309 m3、17.448.5 m、18.542 m,結構屬于全鋼構架,采取固態排渣方式。在六層往上有24個燃燒器分布,全部為低氮燃燒器,布置在四個角落,以11.5 t/h為單個出力最大值。以正壓直吹四角切圓燃燒為燃燒方式,有上下擺動的燃燒器噴口,以±30 °為最大擺角,并在擺動的過程中對再熱氣溫進行調節。燃燒器的頂、末兩個噴口中心標高分別為35 470 mm、26 170 mm,與冷灰斗轉角和分隔屏底的距離分別為5 969 mm、201 300 mm,每個層一次風噴嘴間隔1 860 mm。

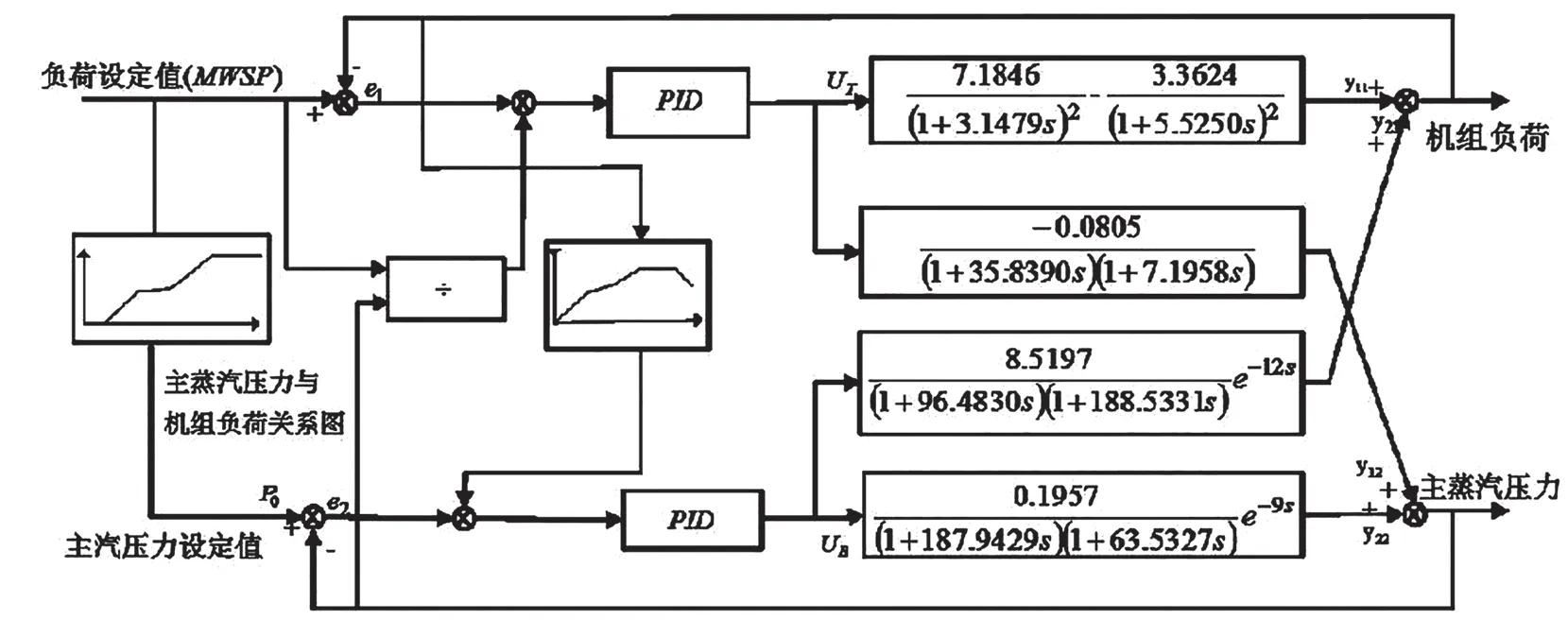

4 協調控制系統優化方案

為了方便系統優化分析,本章對630MW亞臨界火電機組的協調控制系統的邏輯圖進行了簡化處理,除去非正常運行工況下的保護邏輯,只對鍋爐主控和汽機主控閉環邏輯的主體部分進行研究,簡化后的協調控制系統方框圖如圖1所示。

圖1 協調控制系統方框圖

4.1 鍋爐主控結構優化設計

鍋爐對機組負荷變化的響應具有較大的慣性,從燃燒指令改變到蒸汽壓力變化有較大的滯后和遲延。為了提高鍋爐側的響應速度,使機組跟蹤外界負荷變化的同時,保證主蒸汽壓力穩定在一定的范圍內,并使主蒸汽壓力快速跟蹤主蒸汽壓力設定值,可在原有鍋爐主控控制結構的基礎上增加部分前饋。

(1)增加負荷設定值經過微分環節再經過折線塊折算后作為前饋。這一路前饋的作用是在負荷增加或減小時,起超前調節作用,使鍋爐能夠預先動作,能一定程度克服鍋爐側的大慣性、大遲延特性,提高主蒸汽壓力的穩定性。

(2)增加主蒸汽壓力設定值微分前饋,當壓力變化時,鍋爐側能夠快速改變煤量,以穩定主蒸汽壓力。由機組負荷指令、壓力設定值的微分組成一個綜合的補償信號疊加在原鍋爐主控前饋上,在變負荷時根據鍋爐的蓄放熱過程進行補償,從而提高機組響應負荷變化的能力。以機組負荷前饋為核心多種前饋并行加壓力反饋修正的控制策略,可以有效保持機組協調控制系統的穩定。

4.2 汽機主控結構優化設計

雖然汽機調門變化能使機組負荷快速跟蹤設定值,但由于主蒸汽壓力的牽制,汽機調門開度變化不宜過快。根據上述設計思路,本文在原有汽機主控控制結構的基礎上增加了負荷修正系數。負荷修正系數的工作原理如下:主蒸汽壓力設定值除以選擇后主蒸汽壓力,經過高低限制器(高限值為1.1,低限值為0.9)作為負荷修正系數,與機組負荷相乘后再與負荷設定值相減,作為PID控制器的輸入。升負荷過程中,由于機組負荷設定值與機組負荷差值增大,汽機調門開度增大,主蒸汽壓力出現變化,當主蒸汽壓力設定值高于選擇后主蒸汽壓力時,高低限制器會輸出一個處于1~1.1之間的數值,此時機組負荷乘以這個數值后得到的數值會高于機組實際負荷,即機組負荷設定值與乘以負荷修正系數后的機組負荷的差值會減小,導致汽機調門開度變化減慢,減小了汽機調門開度對主蒸汽壓力的影響。鍋爐側對主蒸汽壓力進行調節,直到主蒸汽壓力與主蒸汽壓力設定值相等,高低限制器輸出為1,不再對機組負荷產生影響。降負荷時負荷修正系數的工作原理與上述情況類似。

4.3 優化后仿真實驗與對比

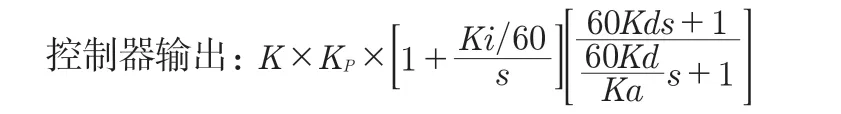

在350~400 MW低負荷之間,協調控制系統主蒸汽壓力設定值處于恒定狀態。下述在主蒸汽壓力設定值不變的情況下驗證結構優化設計后協調控制系統控制效果的仿真實驗,是在主蒸汽壓力設定值保持在13.8 MPa,負荷從350 MW升至400 MW(升負荷過程),升負荷速率為6 MW/min和負荷從400 MW降至350 MW(降負荷過程),降負荷速率為6 MW/min兩種條件下進行的,由于還沒有進行控制器參數的優化,所以本實驗控制器參數與原控制器參數相同。通過查閱ABB功能碼介紹,了解機組協調控制系統控制器工作原理,如下所示。

鍋爐主控制器參數為K=5,Kp=1.06,Ki=0.08/分,Kd=1.19,Ka=10.600 1;汽機主控制器參數為K=0.17,Kp=0.45,Ki=2,Kd=0,Ka=10。按照協調控制系統原控制結構和優化設計后的結構以及控制器結構編寫MATLAB仿真程序,仿真曲線如圖2和圖3所示。

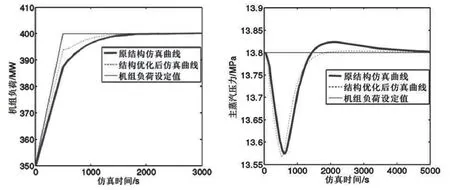

由圖2和圖3可知,機組在350~400 MW低負荷范圍的升負荷和降負荷過程中,協調控制系統結構優化設計后,負荷響應速度變快,穩定時間變短。升負荷過程中,由于汽機調門開度的變化使得主蒸汽壓力先下降,后又穩定到13.8 MPa;降負荷過程中,汽機調門先關小,主蒸汽壓力先上升,后又由于協調控制系統的作用穩定到13.8 MPa。由圖2和圖3的主蒸汽壓力的仿真曲線可以看出,協調控制系統結構優化設計后主蒸汽壓力變化幅度變小,穩定時間明顯縮短。經驗證,協調控制系統優化后的控制結構在機組主蒸汽壓力設定值不變的情況下控制效果良好,達到了控制結構優化設計的目的。

圖2 機組負荷和主蒸汽壓力結構優化設計前后對比圖(升負荷過程)